星點設計效應面法優化連桿襯套塑性成型工藝

焦歡慶

(中北大學機械與動力工程學院,山西太原 030051)

?

星點設計效應面法優化連桿襯套塑性成型工藝

焦歡慶

(中北大學機械與動力工程學院,山西太原 030051)

強力旋壓加工的連桿襯套具有承載力強、耐磨性好的特點,生產中發現其工藝參數交互影響襯套性能。利用星點效應面法研究某型號柴油機連桿襯套的強力旋壓工藝,其減薄率、進給比和退火溫度對襯套力學性能有影響;利用Design-Expert 軟件對所得實驗數據采用效應面法分析優化,采用三元三次多項式回歸模型作為試驗因素與效應因素的數學模型,分別得出布氏硬度、屈服強度、抗拉強度和伸長率與工藝參數的關系式;對效應因素進行歸一化處理,將總評“歸一值”作為優化目標響應值,確定出該型號襯套強力旋壓工藝最優參數為:減薄率36.8%,進給比0.46 mm/r,退火溫度296 ℃。

連桿襯套; 強力旋壓; 星點設計效應面法

0 引言

強力旋壓工藝屬于無切屑加工,其材料利用率和力學性能等方面都優于切削加工[1]。連桿襯套是連桿與活塞連接件中重要部件,其性能好壞影響到發動機的壽命。相比國內現有的加工連桿襯套的真空吸鑄和粉末冶金方法,通過強力旋壓成形的連桿襯套具有高比壓、高效率的特點。在襯套生產中常用伸長率等來衡量其塑性性能,用布氏硬度等來衡量襯套的耐磨性[2]。在生產中,一些旋壓件的表面出現的鱗片和波紋棱現象、端口出現的喇叭狀現象,對襯套的進一步加工有較大影響。為盡可能降低上述情況,使襯套具有較好的力學性能,以某型號大功率柴油機的連桿襯套的生產工藝過程為研究對象,確定最優工藝參數。

1 影響襯套性能的工藝參數

連桿襯套工作在高比壓、高熱負荷等受力不均勻環境下,要求襯套表面硬度高、承載能力較大。目前,國內外許多學者對強力旋壓工藝參數進行了研究,發現旋壓參數減薄率、進給比和旋壓后熱處理工藝中的退火溫度對于襯套性能有很大影響[3-4]。

(1)減薄率是指工件旋壓前后的薄厚差值與旋壓前壁厚的比值[4]。減薄率的大小與加工后試件的表面材料隆起大小有很大關系。根據文獻[5]所得:隨著減薄率的增大,旋壓過程中材料堆積越多,隆起高度就越大。當材料軸向流動不順暢時,旋壓后工件的表面就會有波紋棱,工件表面不光滑;材料切向流動量變大使得工件脹徑量增大,加工精度降低[6]。但減薄率過低,不僅影響生產效率,而且對工件表面材料有很大影響,所以減薄率的控制很重要。

(2)進給比f是旋輪的進給速度與主軸轉速的比值,過大的進給比會導致工件表面出現鱗片狀缺陷或工件被拉裂等情況;過小的進給比會使得脹徑量變大,所以進給比的大小控制很重要[7]。

(3)材料利用率高的強力旋壓工藝在旋壓后帶來了較大的殘余應力,合適溫度的退火熱處理會減小殘余應力。退火溫度高會使得殘余應力消除得充分些,但溫度過高會對工件的強度有一定影響,因此,退火溫度的控制很重要[8]。

2 星點效應面試驗設計

近年來由國外學者提出的星點效應面法在多因素多目標優化方面應用比較多[9-10]。星點設計(Central Composite Design, CCD)和效應面優化方法(Response Surface Methodology, RSM)通過選擇可靠的試驗設計及合適的數學模型,描繪試驗因素與效應因素的函數關系,以解決多個目標函數優化問題,具有試驗次數少、試驗精度高的特點。

CCD是多因素五水平試驗設計,是在兩水平的析因設計上加上極值點和中心點構成的。試驗表先是以代碼編排,之后試驗時轉化為實際值。此次連桿襯套CCD五水平取值為:0、±1、±1.68,根據生產經驗,確定減薄率水平極值為20%~50%,進給比水平極值為0.01~0.6 mm/r,退火溫度水平極值為260~310 ℃,試驗設計見表1。在所設計的試驗條件下進行旋壓加工,將旋壓后的工件制成標準的拉伸試件,用布氏硬度測試儀、拉伸試驗機及用靜態電阻應變儀對各個拉伸試件力學性能進行測試,測試結果見表1。

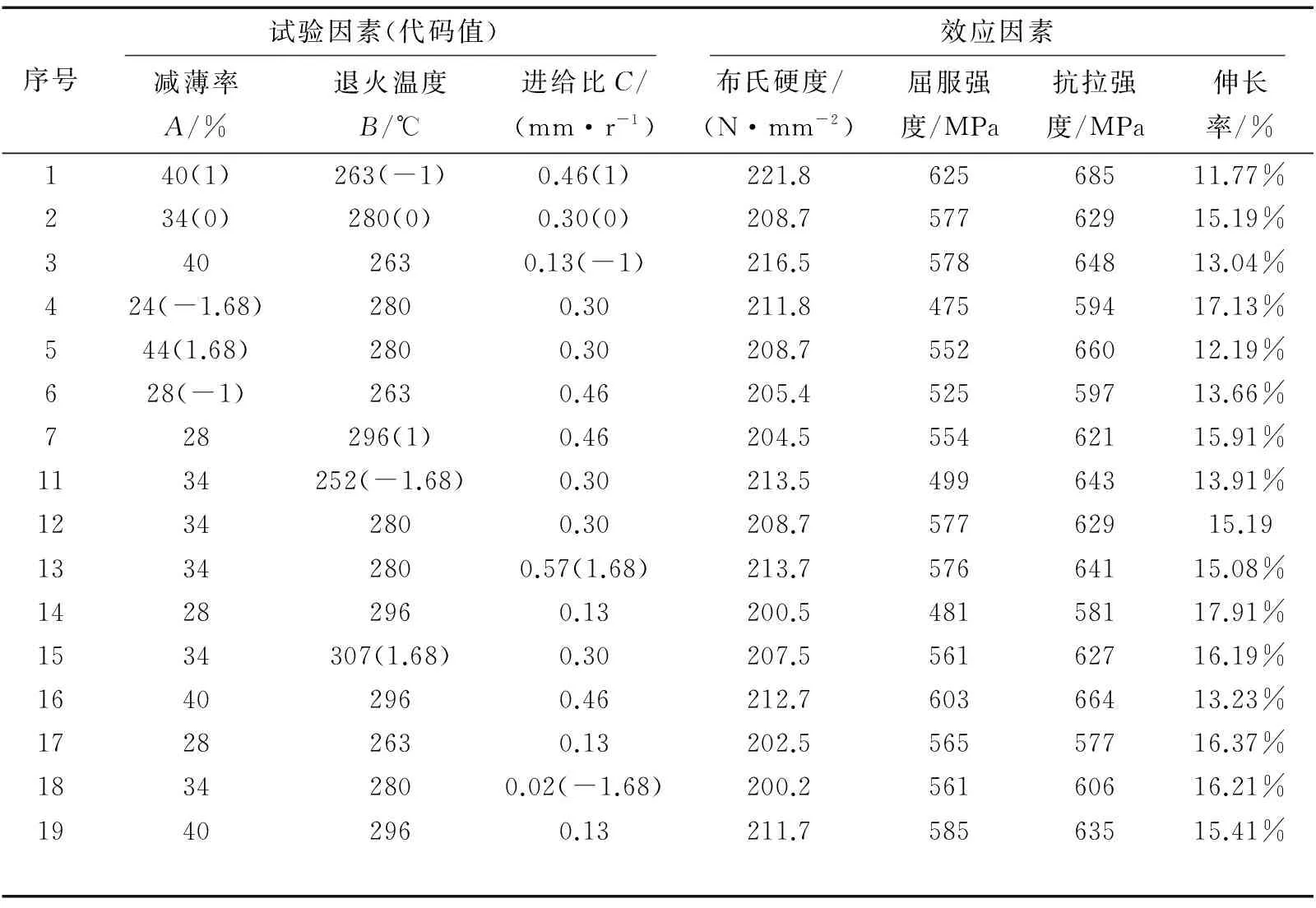

表1 CCD試驗設計表

注:由于(0,0,0)是中心點,需多次試驗,8、9、10、20和序號2試驗方案一樣。

3 試驗結果分析

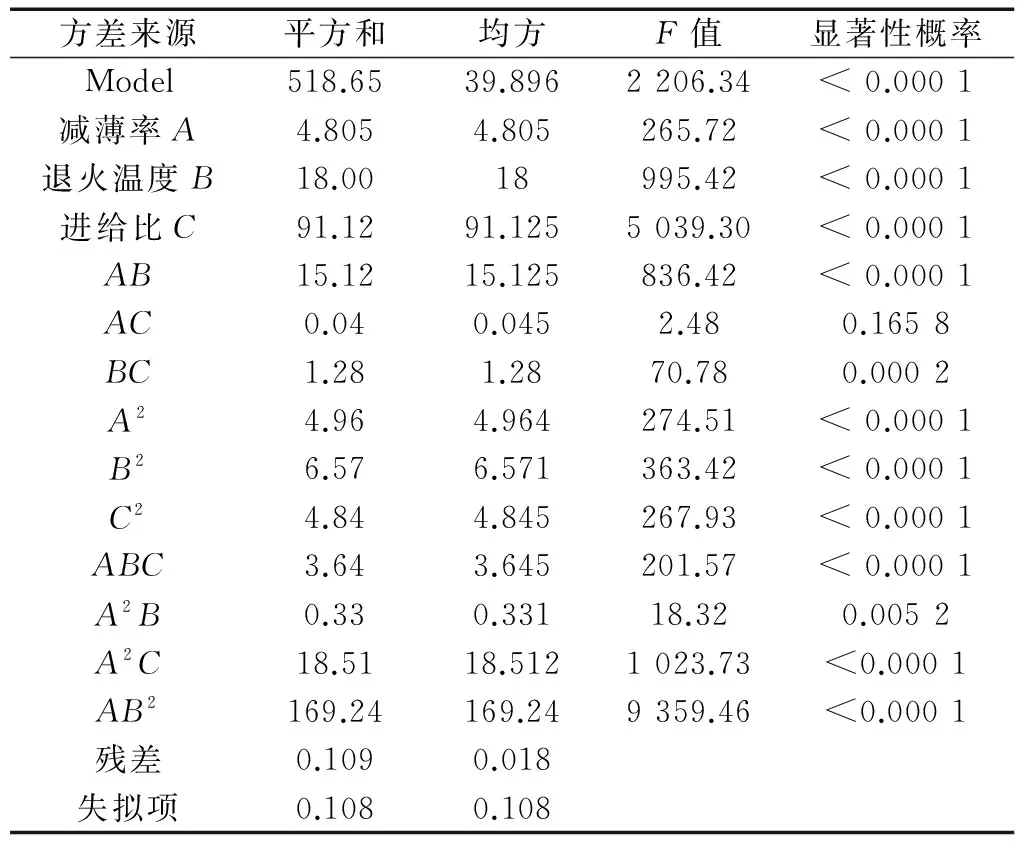

利用Design-Expert 8.05軟件分別對各效應因素進行效應面優化,選擇Cubic模型擬合效應面,采用三元三次多項式逐步回歸,根據所得布氏硬度響應曲面的方差分析(見表2)可以看出:模型的F值為2 206.34,表明所選模型是有意義的;失擬項的平方和較小,說明布氏硬度與試驗因素所得的回歸方程的關系比較好;顯著性概率小于0.05,表明該方差來源項對于布氏硬度的影響比較顯著;可以看出減薄率、退火溫度、進給比對于布氏硬度的影響都比較顯著。同樣以相同的方式可以得到屈服強度、抗拉強度和伸長率的方差分析表,所選模型都是有意義的。

布氏硬度在一定程度上能夠反映工件的耐磨性,抗拉強度和屈服強度在一定程度上能夠反映工件在靜拉伸條件下的最大承載能力,伸長率能夠反映工件的塑性性能,以上指標對于襯套力學性能都是相對越大越好。

表2 布氏硬度三次響應曲面模型的方差分析

為進一步分析工藝參數與力學性能關系式,利用三元三次多項式數學模型逐步回歸得出各效應因素的回歸方程如下:

布氏硬度:

y1=208.69-1.55A-1.78B+4.01C-2.31AB-0.13AC-0.4BC+1.66A2+0.68B2-0.58C2-1.14ABC-0.89A2B-6.69A2C+12.02AB2

屈服強度:

y2=576.05+38.5A+18.43B+4.46C+8.41AB+6.73AC+10.5BC-45.85A2-10.38B2+3.24C2-29.85ABC-76.88A2B+22.03A2C+17.42AB2

抗拉強度:

y3=629+33A-4.76B+10.4C-13.0AB+1.26AC+1.5BC-3.47A2+1.6B2-2.47C2-5.89ABC+11.3A2B+15.1A2C+20.8AB2

伸長率:

y4=15.2-2.47A+0.678B-0.336C-0.008 41AB+0.265AC-0.025BC-0.799A2-0.145B2+0.065 6C2-0.341ABC+0.777A2B-1.93A2C+0.284AB2

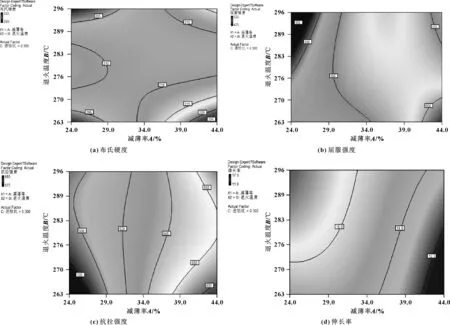

當進給比不變,根據回歸模型擬合力學性能與減薄率、退火溫度的效應面(圖1)。從所得效應面的等高線圖中可以看出:在進給比不變時,布氏硬度、屈服強度、抗拉硬度為較大值時,對應減薄率取較大值,而退火溫度取較小值,即圖像的右下部位;而伸長率為較大值時,對應減薄率取較小值,而熱處理溫度取較大值,即圖像的左上角部位。

圖1 各因素效應面的等高線圖,進給比f=0.3

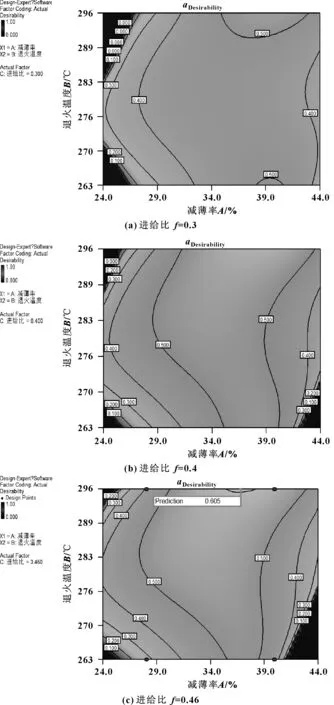

為進一步得到整體最佳工藝條件,對效應因素進行歸一化處理,將每個效應因素均標準化為0~1之間的“歸一值”,各個效應因素的權重相等。固定進給比不變,然后以總評“歸一值”aDesirability為因變量,以減薄率和退火溫度為自變量描繪效應面,結果見圖2。

圖2 不同進給比的“歸一值”效應面等高線圖

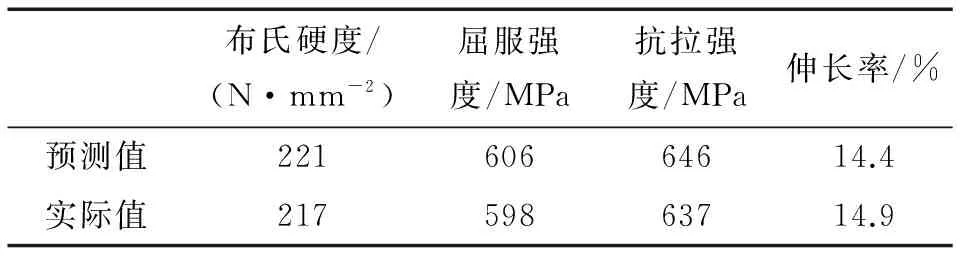

通過逐步改變進給比,對比分析發現,隨著進給比的增大,尋優范圍里aDesirability=0.5向左偏移;當進給比為0.46時,得到最優預測值(見圖2(c)),aDesirability取得最大值0.605,此時得到最優工藝參數組合(減薄率A=36.8%,退火溫度B=296 ℃,進給比C=0.46 mm/r),該組合下效應預測值見表3。

表3 最優工藝參數下效應因素的預測值及實際值

以優化所得到的工藝參數組合進行試驗,試件力學性能參數實際值見表3,對比發現實際值與預測值的誤差不大,且各項力學性能滿足生產圖紙要求。

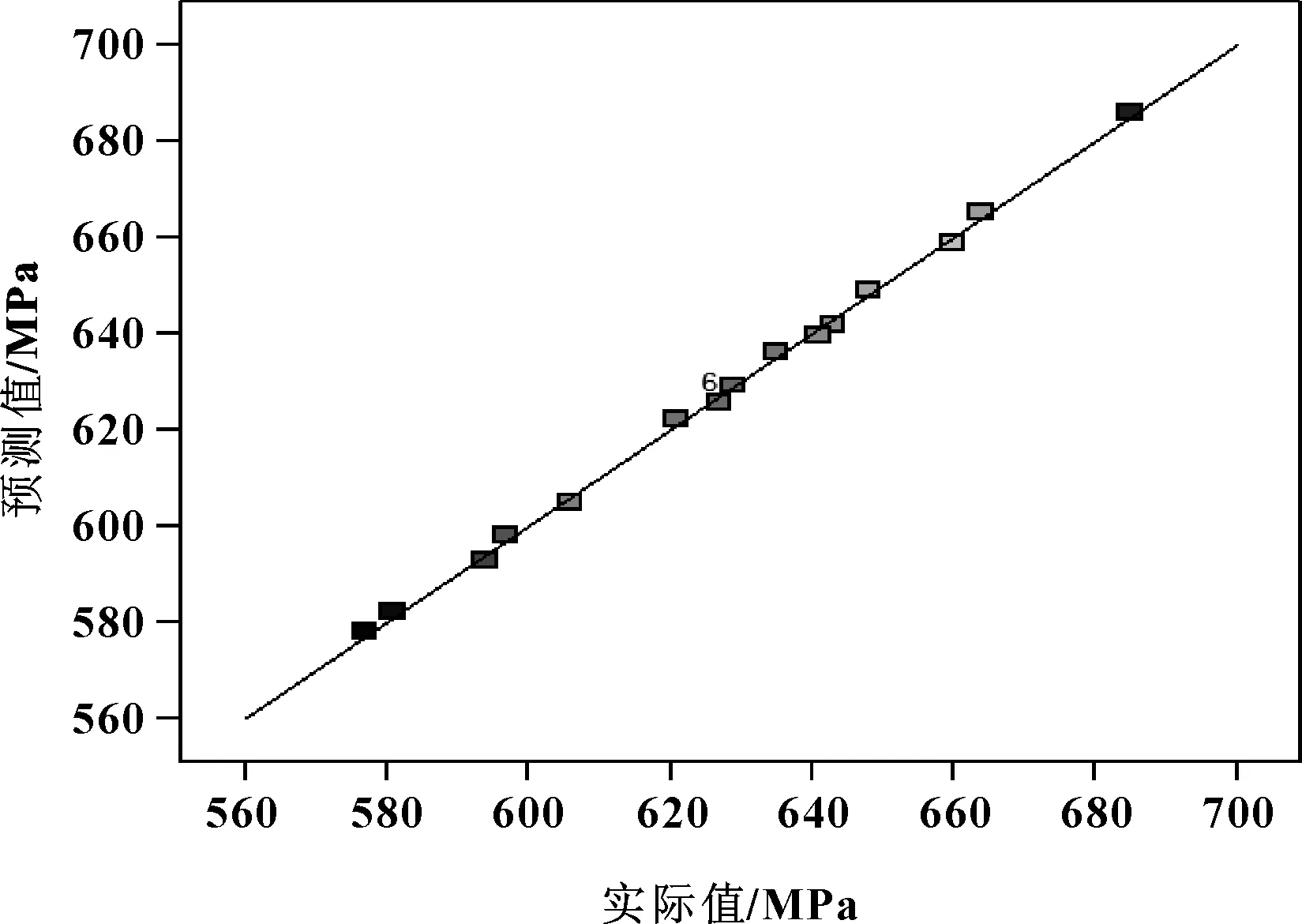

進一步驗證模型的可靠性,對抗拉強度的實際值與預測值進行對比,見圖3。可以看出:抗拉強度的值大部分都落在預測值與實際值相等的線上,說明所得回歸模型與實際模型擬合效果較好。

圖3 抗拉強度實際值與預測值

4 結論

(1)減薄率、進給比和退火溫度是影響連桿襯套力學性能的重要因素,通過試驗數據分析發現它們對布氏硬度、抗拉強度、伸長率的影響都比較顯著。

(2)根據各效應因素效應面等高線圖得出,在進給比一定時,減薄率較大、退火溫度較低時,布氏硬度、屈服強度、抗拉強度值較高;而減薄率較小、退火溫度較高時,伸長率值較大;適當增大進給比,有助于提高襯套的力學性能。

(3)采用星點效應面法設計三因素五水平方案進行襯套力學性能測試試驗,利用三元三次多項式數學模型得出工藝參數與各力學性能的關系式,歸一化后尋優得出最優工藝參數組合為:減薄率36.8%,進給比0.46 mm/r,退火溫度296 ℃,該組合是針對布氏硬度、屈服強度、抗拉強度和伸長率值的整體達到最優的組合。

(4)所得最優組合只是針對生產該型號襯套所用材料;以最優的工藝參數組合進行生產,發現旋壓件的表面波紋棱狀現象有所改善。

【1】王芳,張寧,范濤,等.GH4169薄壁管滾珠旋壓過程的缺陷研究[J].鍛壓技術,2010(4):52-55.

【2】舒成龍,樊文欣,王志偉,等.銅合金連桿襯套塑性成形工藝優化研究[J].熱加工工藝,2015(9):173-175,178.

【3】王志偉,樊文欣,原霞.強力旋壓主要參數對連桿襯套性能影響的正交試驗分析[J].熱加工工藝,2014,43(5):114-116.

【4】趙云豪,李彥利.旋壓技術與應用[M].北京:機械工業出版社,2007:33-35.

【5】魏玉娜.銅合金連桿襯套強力旋壓過程仿真研究[D].太原:中北大學,2013.

【6】李克智.筒形件強旋時脹徑的試驗研究[J].鍛壓機械,1992(4):50-53.

【7】葛丹丹.連桿襯套強力旋壓有限元數值模擬及工藝參數研究[D].太原:中北大學,2012.

【8】姚春臣,王海云,尤興軍,等.結構鋼薄壁筒形旋壓件的熱處理[J].金屬加工(熱加工),2015(11):57-60.

【9】WANG Y M,SATO H,ADACHI I,et al.Optimization of the Formulation Design of Chitosan Microspheres Containing Cisplatin[J].J Pharm Science,1996,85(11):1204.

【10】MOLPECERES J,GUZMAN M,ABERTURAS M R,et al.Application of Central Composite Design to the Preparation of Polycaprolactone Nanoparticles by Solvent Displacement[J].J Pharm Science,1996,85(2):206-208.

Optimization of the Connecting Rod Bushing Plastic Molding Process Based on Central Composite Design and Response Surface Methodology

JIAO Huanqing

(School of Mechanical and Power Engineering, North University of China,Taiyuan Shanxi 030051, China)

The connecting rod bushing machined by power spinning process has the characteristics of stronger bearing capacity, better wear resistance. The bushing performances are affected by various process parameters interaction in the production. Central composite design and response surface methodology was used to study a type of diesel engine connecting rod bushing power spinning process. Its reduction ratio, feed ratio and annealing temperature influenced the mechanical properties of the connecting rod bushing. The Design-Expert software was used for the analysis and optimization of experimental data by the response surface method. Taking the cubic stepwise polynomial regression model as mathematical model of the test factors and effect factors, the equations of Brinell hardness, yield strength, tensile strength and elongation with the process parameters were calculated. Normalizing the effect factors, making the normalized value as the optimization objective response value, the optimal parameters of power spinning process are reduction ratio 36.8%, feed ratio 0.46 mm/r and annealing temperature 296 ℃.

Connecting rod bushing; Power spinning; Central composite design and response surface methodology

2015-11-23

焦歡慶(1991—),女,碩士研究生,研究方向為襯套工藝優化、機械結構優化。E-mail:1227619755@qq.com。

TG166

A

1674-1986(2016)02-015-05