軌道車輛焊接結構抗疲勞設計過程中的認識誤區(qū)

兆文忠,李季濤,方吉

(大連交通大學 交通運輸工程學院,遼寧 大連 116028)*

?

軌道車輛焊接結構抗疲勞設計過程中的認識誤區(qū)

兆文忠,李季濤,方吉

(大連交通大學 交通運輸工程學院,遼寧 大連 116028)*

針對當前軌道車輛制造行業(yè)內在焊接結構的疲勞失效治理上出現(xiàn)的認識問題,論文從理論與方法上將這些問題歸納為五個認識誤區(qū):將用于金屬疲勞強度設計的理論用于焊接結構;將用于母材的修正Goodman圖用于焊接結構;認為提高母材的屈服強度使焊接接頭的抗疲勞能力也提高;認為焊接質量問題應該為焊接結構的疲勞失效負主要責任;認為焊接結構殘余應力也應該為其負主要責任.針對這些理論與方法上的認識誤區(qū),論文重點討論了一個有助于澄清這些認識誤區(qū)的重要理論基礎——基于焊接結構疲勞失效機理的、已經(jīng)寫進美國標準的預測焊接結構疲勞壽命的結構應力法,其中包括有能力識別焊縫上應力集中的結構應力的力學內涵,以及基于裂紋兩階段擴展模型的疲勞壽命積分.最后,論文用一個發(fā)生在某高速動車組轉向架上焊接吊架的疲勞隱患治理,證明了扎實的理論基礎是澄清上述模糊認識的一個必要條件.

軌道車輛;焊接結構;疲勞壽命;認識誤區(qū);結構應力法;疲勞隱患治理

0 引言

焊接結構在軌道車輛產(chǎn)品中扮演了一個極為重要的角色,主要是由于焊接結構具有許多獨特的優(yōu)點,然而焊接結構也存在一些不足的地方,如焊接結構的抗疲勞能力明顯低于母材,焊接接頭一直是軌道車輛結構系統(tǒng)可靠性中的薄弱環(huán)節(jié)之一,發(fā)生在焊縫上的一系列疲勞失效案例已經(jīng)證明了這一特點.

面對焊接結構疲勞失效問題,多少年來我國軌道車輛制造行業(yè)從上到下一直在努力治理,并且取得了一定進展確保了軌道車輛的服役安全,但同時依然還存在一些認識上的誤區(qū),假如我們能從這些認識誤區(qū)中盡快地走出來,治理效果將可能會更好一些.

1 認識誤區(qū)

1.1認識誤區(qū)之一:將用于金屬疲勞強度設計的理論用于焊接結構

以原鐵道部1996年頒布的標準《鐵道車輛強

度設計及試驗鑒定規(guī)范》(TB/T1335- 1996)為例:在這個標準中的“車輛主要零部件疲勞強度評估方法”一節(jié)中,它首先指出:“本方法是鐵道車輛主要承載零部件或構件的疲勞分析指南,適用于各型鐵道車輛的主要承載件的疲勞評估”[1],可見該標準的內容并不區(qū)分被評估的對象是否是焊接結構.事實上,焊接結構的疲勞強度設計理論與方法與金屬疲勞強度設計的理論與方法不同,其理由是它們疲勞破壞的機理不同,二者不可互相替代.

在定義疲勞壽命時,該標準認為疲勞壽命是“構件疲勞裂紋萌生壽命與裂紋擴展壽命之和”,然而焊接結構的疲勞開裂過程中并沒有裂紋萌生階段.

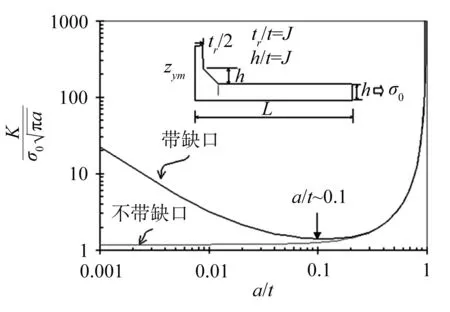

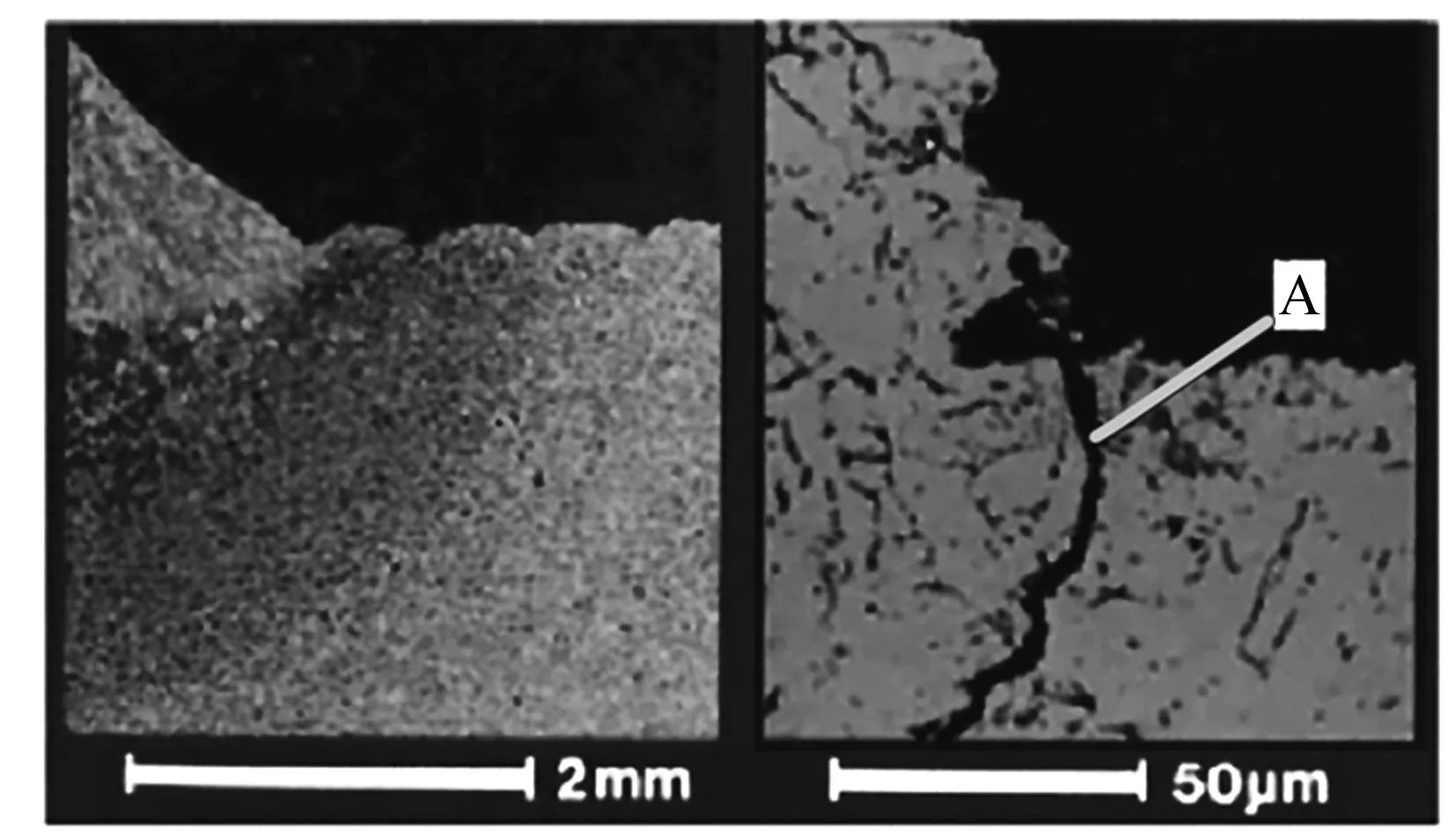

比較而言,金屬疲勞研究要回答“裂紋從何處萌生?”,而對焊接接頭來說,它不需要回答這個問題,它沒有裂紋萌生過程,圖1是美國空軍對一個看似完美的焊縫的放大觀察,結果發(fā)現(xiàn)在原始焊態(tài)的焊縫上“大于零”的微裂紋是客觀存在,焊趾處是這樣,未焊透的焊根處也是這樣[2].簡言之:

金屬疲勞三階段——裂紋萌生、裂紋擴展、開裂;

焊接接頭兩階段——微裂紋被選擇以后的裂紋擴展、開裂.

圖1 不同放大倍數(shù)下觀察到的同一個焊縫中的細節(jié)

注意:微裂紋選擇階段(由應力集中控制)壽命很短;裂紋擴展階段(由應力強度因子控制)壽命最長;斷裂階段(由斷裂韌性控制)的壽命最短.

1.2認識誤區(qū)之二:將用于母材的修正Goodman圖用于焊接結構

在評估金屬材料(焊接接頭母材)的疲勞壽

命時,使用的是考慮應力比R(一次循環(huán)中最小應力與最大的應力比)的“修正的Goodman圖”.即認為疲勞極限隨不同的R值變化.后來原鐵道部又頒布了一個關于車輛強度設計的一個暫行規(guī)定,然而在這個暫行規(guī)定中它依然將用于金屬疲勞的理論與方法用于焊接結構.

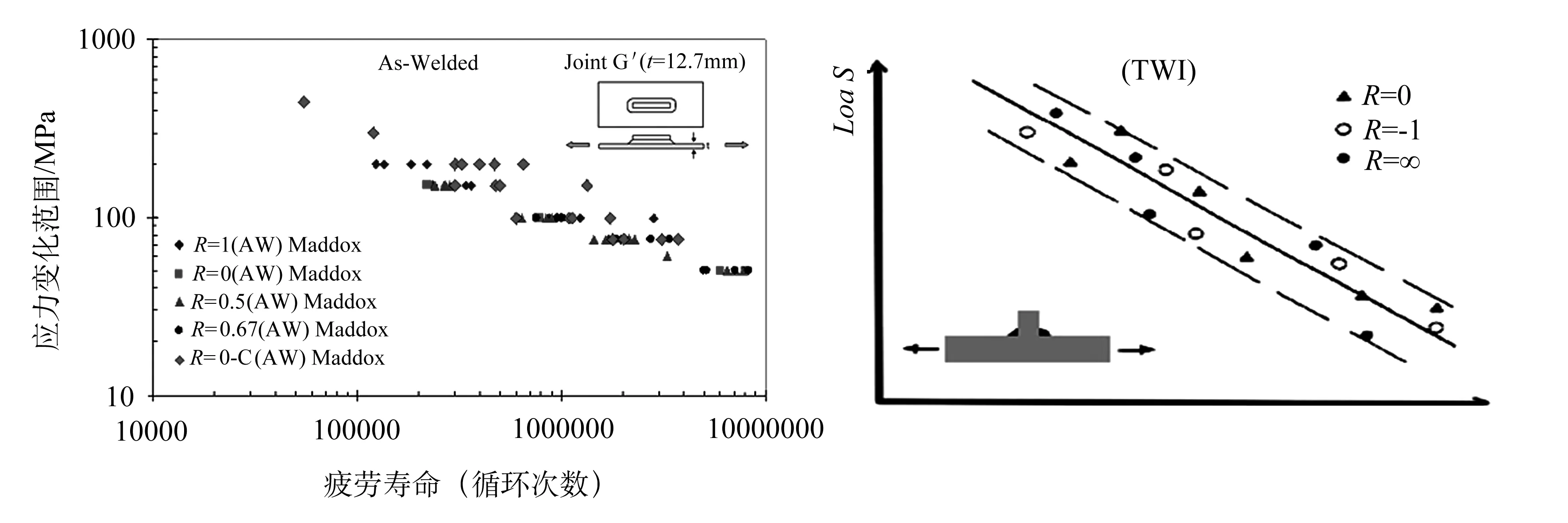

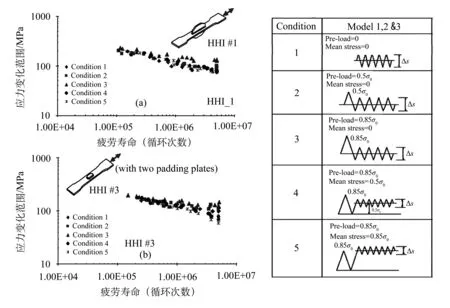

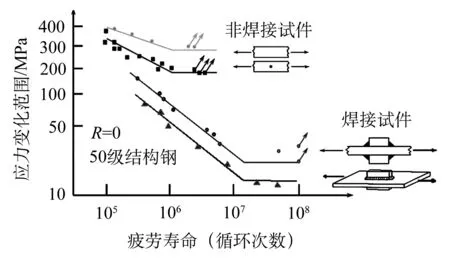

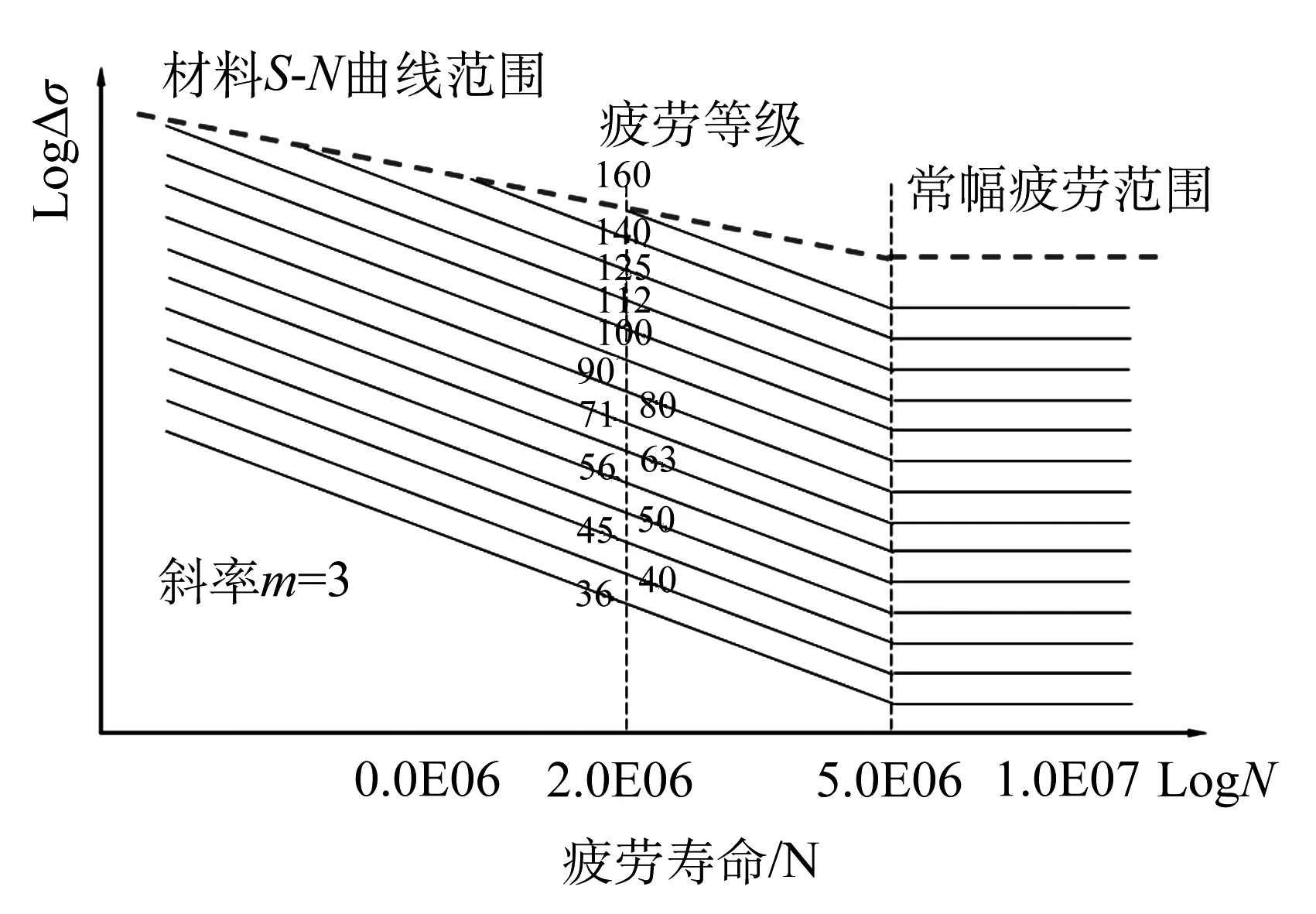

事實上,英國焊接研究所的疲勞試驗數(shù)據(jù)早已經(jīng)證明:修正Goodman圖用來處理焊接結構的疲勞強度問題是不恰當?shù)模辽僖粋€理由是平均應力對焊接接頭疲勞壽命的影響看不到;第二個理由是R的影響看不到;第三個理由是基于名義應力的S-N曲線斜率相同,而金屬疲勞問題不是這樣[3- 4].圖2是不同R值得試驗數(shù)據(jù),數(shù)據(jù)表明雖然R值不同,但是均落在一個窄帶里了.圖3是5個不同平均應力的試驗數(shù)據(jù),數(shù)據(jù)表明雖然平均應力水平不同,但是也落在同一個窄帶里了.圖4與圖5則表明焊接接頭疲勞等級不同但是它們的S-N曲線斜率相同.

圖2 R值不同的試驗數(shù)據(jù)

圖3 不同平均應力的試驗數(shù)據(jù)

圖4 金屬材料S-N曲線斜率與焊接接頭S-N曲線斜率的對比

圖5 互相平行的焊接接頭的S-N曲線族

1.3認識誤區(qū)之三:認為提高母材的屈服強度使焊接接頭的抗疲勞能力也提高

這也是一個常見的誤區(qū).國內軌道車輛制造工廠的有些設計人員或決策部門在力圖提高焊接結構的抗疲勞能力時,常傾向于選用屈服強度高的母材,他們誤認為高屈服強度母材的焊接接頭的抗疲勞能力也必然隨之提高.對于金屬疲勞問題,這一點觀點是成立的,例如文獻《抗疲勞設計—方法與數(shù)據(jù)》[5]中曾用試驗數(shù)據(jù)證明了“材料的疲勞極限與材料的抗拉強度之間有著較好的相關性”,甚至給出了一個近似估算公式:

結構鋼:σ-1=38+0.43σb(MPa)

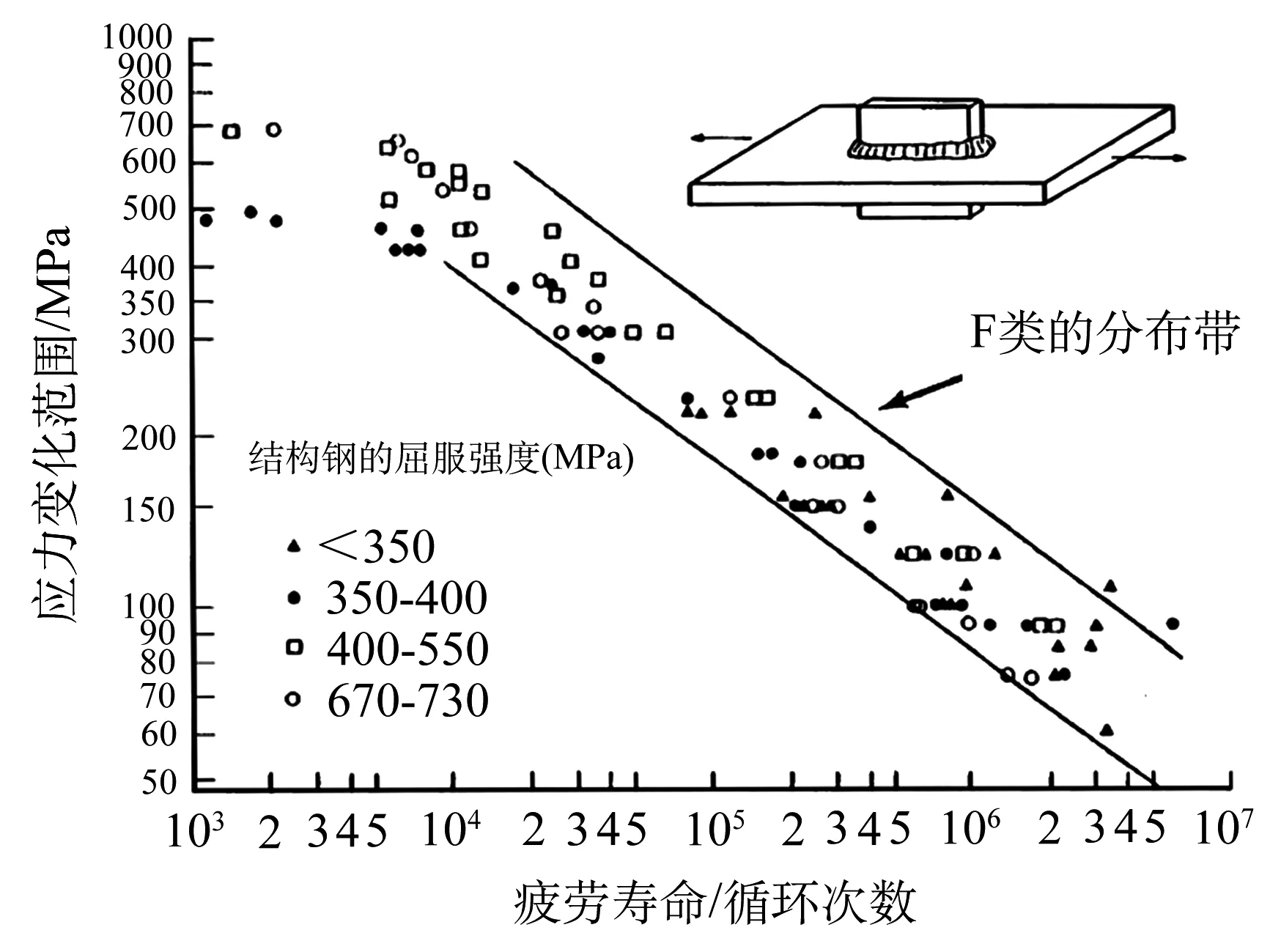

然而對于焊接結構來說,這一觀點是不成立的.假如持有這一觀點的人能有機會閱讀一下英國1993年頒布的標準:BS7608《Code of practice for fatigue design and assessment of steel structures》(鋼結構疲勞設計與評估實用標準)[3],他們就有可能不被誤導,因為BS7608標準已經(jīng)用數(shù)據(jù)明確證明:它所提供的焊接接頭的S-N曲線數(shù)據(jù)對屈服強度低于700 MPa以下的結構鋼都適用,這就意味著:同一個焊接接頭,只要使用的母材的屈服強度低于700 MPa以下,例如屈服強度為345 MPa的Q345與屈服強度為435 MPa的Q435,它們的S-N曲線數(shù)據(jù)是沒有區(qū)別的.關于這一點,國際焊接學會(IIW) 在2003年甚至將這個屈服強度范圍提高到了960 MPa[4].

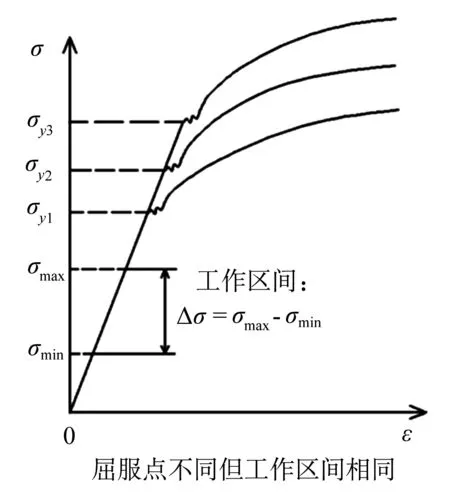

可以簡單地用圖6所示的那樣給出一個解釋:疲勞載荷相同、幾何形狀也相同的焊接接頭的抗疲勞能力僅由它產(chǎn)生的應力集中控制,而應力集中的或高或低則不由母材的屈服強度控制[2],而圖7則是用4組數(shù)據(jù)證明了這一點.

圖6 疲勞應力工作區(qū)間與母材屈服強度無關

圖7 母材屈服強度對S-N曲線數(shù)據(jù)影響的試驗數(shù)據(jù)

1.4認識誤區(qū)之四:認為焊接質量問題應該為焊接結構的疲勞失效負主要責任

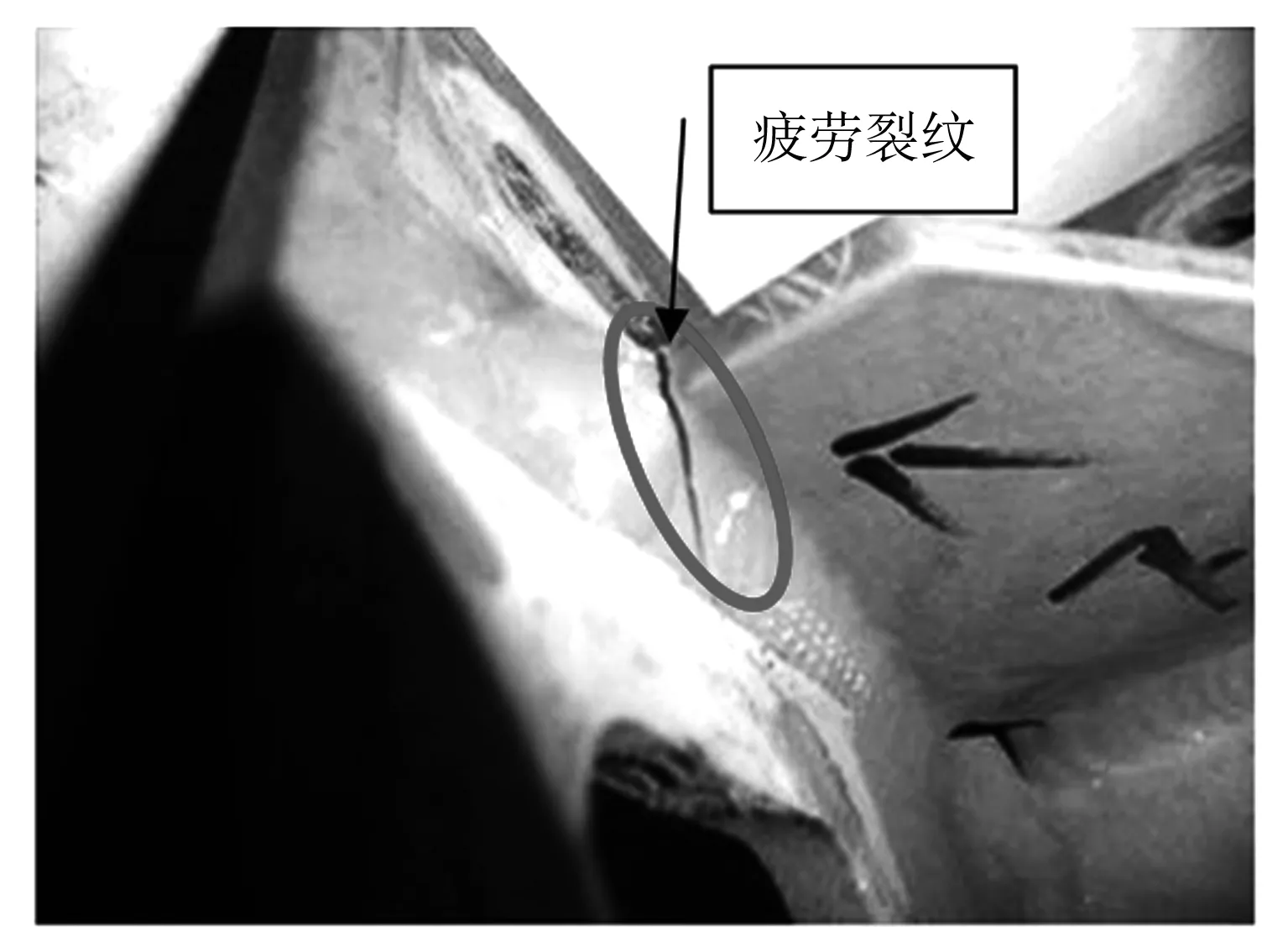

的確,在過去很長的一段時間里有過這樣的教訓,焊接質量很差,焊接缺陷嚴重而導致一些焊縫短時間內疲勞失效.在吸取質量上的教訓之后,現(xiàn)階段焊接質量已經(jīng)有了明顯的改善,出廠質量嚴格把關,但是疲勞失效問題還繼續(xù)發(fā)生,例如圖8所示的某動車組設備艙裙板焊接支架上焊縫的疲勞開裂就是其中的一個典型案例.非常嚴格的檢查表明該處焊接質量沒有任何問題,然而服役不久還是出現(xiàn)了疲勞失效問題.這個案例表明:將應力集中產(chǎn)生的原因簡單地歸結為焊接質量是不完整的.應力集中可以產(chǎn)生于制造階段,但是也可以產(chǎn)生于設計階段,不同的階段應該有不同的責任,雖然邏輯上責任問題不是一個科學問題,但是責任不清導致治理上的錯位也不可掉以輕心.

圖8 裙板支架焊縫疲勞開裂

1.5認識誤區(qū)之五:認為焊接結構殘余應力也應該為其負主要責任

關于焊接結構殘余應力本身,國內許多焊接專家的著作中對殘余應力產(chǎn)生的機制都有過詳細的闡述,一致認為焊接結構內部存在著相當復雜的殘余應力.簡言之,是焊接變形的互相妥協(xié)而導致的應力牽制.

關于殘余應力的存在對焊接結構疲勞強度的影響究竟有多大,這的確讓我國甚至國外的許多研究者困惑很久.圍繞這一問題的研究文獻很多,但是它們的看法并不一致.為此,日本的增淵博一在他1985年出版專著《焊接結構分析:Analysis of Welded Structures》中就曾這樣評論過:“殘余應力如何影響疲勞強度仍然是科學家爭論的問題”[6].

為什么科學家會對這個問題有如此的爭論呢?一個合乎邏輯的感性推理是:在很高的焊接殘余拉應力客觀存在時,人們會很容易地產(chǎn)生這樣的一種感覺:當它在焊趾上與外加的拉伸應力疊加以后,一定會加速疲勞失效的進程,這自然不利于疲勞強度.例如,有的文獻就曾經(jīng)這樣認為:“應力集中和焊接殘余應力是影響焊接接頭疲勞強度的兩個最主要的因素,焊接過程常常產(chǎn)生拉伸殘余應力,拉伸殘余應力相當于增加了拉伸平均應力,一般會使疲勞強度降低.因此,采用熱處理方法消除或減少殘余應力,可以提高焊接接頭的疲勞強度”.關于用熱處理的方法消除或減少殘余應力以提高焊接接頭的疲勞強度的討論,這也是一個有爭論的話題,不過本文暫且將這個話題擱置,留待以后交流.

不用瀏覽太多的文獻,類似的看法就可以看到很多.然而,在談到殘余應力對疲勞壽命或疲勞失效到底有什么樣影響時,英國焊接研究所的T.R.格尼博士在他的專著《Fatigue of Welded Structures》[7]中曾有過這樣一段精彩的描述:“把焊接結構發(fā)生的破壞,歸咎于殘余應力的影響,這種看法并沒有幾年,但是最近的研究已經(jīng)趨向于要證明這種觀點是一個誤解,即使在某些情況下殘余應力無疑會有危害,但它們并不總是要負主要責任.

那么,殘余應力對焊接結構的疲勞強度的影響到底是很大還是很小?看來要想給出一個讓人信服的答案,第一,需要用足夠的試驗數(shù)據(jù)來說話,在這一點上,董平沙教授擁有當今世界上規(guī)模最完備的焊接接頭疲勞試驗數(shù)據(jù)庫.根據(jù)這些數(shù)據(jù),他給出了一個理性的答案:“過去數(shù)量較少的試驗數(shù)據(jù)不足以給出規(guī)律性結論,通過大量的統(tǒng)計數(shù)據(jù)表明,與應力集中相比較,殘余應力對焊接結構疲勞失效的影響并不顯著,而且殘余應力的影響表現(xiàn)在試驗數(shù)據(jù)里而不需要另外考慮;第二,作為平均應力的殘余應力不是影響疲勞結果的主要參量,也需要理論上的證明,在這一點上,美國ASME標準(2007)中給出的疲勞壽命估算公式,殘余應力的貢獻是看不到的.關于這一點,法國2012年給出的標準也給出了明確的結論:“一般條件下, 對于焊接引起的殘余應力效應是不需要考慮的,通過對數(shù)千個小試樣和實物試驗數(shù)據(jù)分析, 只有極少數(shù)數(shù)據(jù)表明高平均載荷效應的影響,如近期的FPSO小尺寸試驗, 試驗中分別使用了50%和85%名義屈服強度作為平均應力”[8].

2 基于焊接結構疲勞破壞機理的理論與方法

為了澄清上述認識誤區(qū),認真消化與吸收董平沙教授的研究成果極為必要,因為董平沙教授已經(jīng)明確指出[9- 16]:

(1)與金屬疲勞現(xiàn)象不同,焊接接頭的疲勞失效模式是確定的,即它可能從何處開始出現(xiàn)裂紋是可以事先預判的;一旦出現(xiàn)裂紋,裂紋的擴展方向也存在一定的規(guī)律,即存在以下兩種失效模式:一種是板破壞,稱為模式A,起始點可能在焊趾或焊根處,依賴于焊接接頭的具體形狀;另一種是焊縫破壞,稱為模式B,它穿透焊縫而破壞;

(2)只要有放大倍數(shù)足夠強大的觀察手段,一定能觀察到焊趾、焊根處在外載荷施加之前已經(jīng)有微小裂紋存在,因此斷裂力學的理論可以直接用來計算焊接接頭裂紋的擴展壽命.

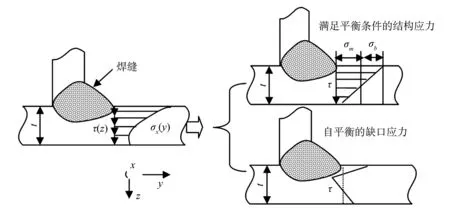

考慮到焊接接頭上應力分布的高度非線特征,董平沙教授將這個非線性應力分解為兩部分,如圖9所示:一是與外載荷平衡的結構應力;二是自平衡的缺口應力.結構應力是一個非常重要的力學概念,它不僅可以用來描寫焊縫上的應力集中,同時也為斷裂力學理論的度量裂紋擴展的Paris公式的執(zhí)行提供了入口.

圖9 截面內的應力分解示意

由于Paris公式已經(jīng)指出給定材料常數(shù)以后裂紋擴展速率僅與應力強度因子△K值有關,因此與結構應力、缺口應力的定義對應,K值的估計也對應處理為:無缺口應力影響的K解以及有缺口效應的K解.

(1)無缺口應力影響的K解

對于一個具有板邊裂紋的二維斷裂力學試樣,不考慮缺口效應的I模式(張開型)的應力強度因子Kn可以使用疊加原理求得:

(1)

式(1)中的參數(shù)是眾所周知的關于a/t的無量綱函數(shù),適用于膜和彎曲分量,在許多斷裂力學手冊里都可查到.

(2)有缺口效應的K解

自平衡應力反映了缺口效應的影響,且不影響牽拉伸狀態(tài)下假定裂紋平面的整體平衡.但是,當裂紋無限小時的應力狀態(tài)下的自平衡的應力分布將擴大,從而使局部應力強度控制裂紋的擴展.為了使應力狀態(tài)下的自平衡與應力強度因子求解相關聯(lián),從疊加原理的角度,在假定的裂紋面上(實際上并不存在)需要定義一個等效的裂紋面上的壓力.為了實現(xiàn)這一目的,假定由缺口引起的自平衡分應力可以通過任意深度條件下的等效平衡牽拉力求得.歷經(jīng)一個較為復雜的推導過程,包括缺口效應的I模式的應力強度因子在任意給定的裂紋大小a以后的表達式為:

(2)

(3)關于特征深度與裂紋擴展的兩階段模型

董平沙教授的研究認為:如圖10所示,局部缺口應力效應只在a/t≤0.1時表現(xiàn)得才比較明顯,即應力強度因子求解只在a/t≤0.1時受缺口效應影響,在此特征深度以后,平衡遠場應力的應力強度因子的變化比較顯著.