汽輪機調節原理分析

劉康寧(杭州和利時自動化有限公司,浙江 杭州 310018)

技術縱橫 ■ Technology

汽輪機調節原理分析

劉康寧(杭州和利時自動化有限公司,浙江 杭州 310018)

汽輪機機械液壓式調節系統在并網前后均為單純的轉速比例調節。汽輪機數字電液控制系統DEH在并網前為轉速PID無差調節,并網后可根據需要選擇功控、壓控、閥控及CCS協調等多種控制方式,以滿足不同運行工況需要。經仿真計算及實踐經驗得知,為了提高轉速動態調節品質,要求輸入輸出信號的延遲時間短,油動機動態響應迅速且關閉時間短。

DEH;汽輪機;控制系統

1 DEH控制系統概述

1.1汽輪發電機組控制對象

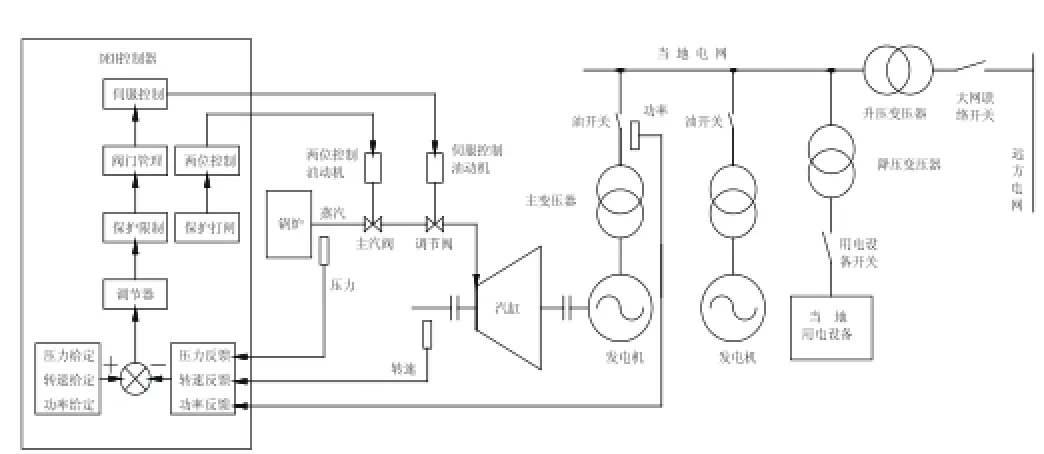

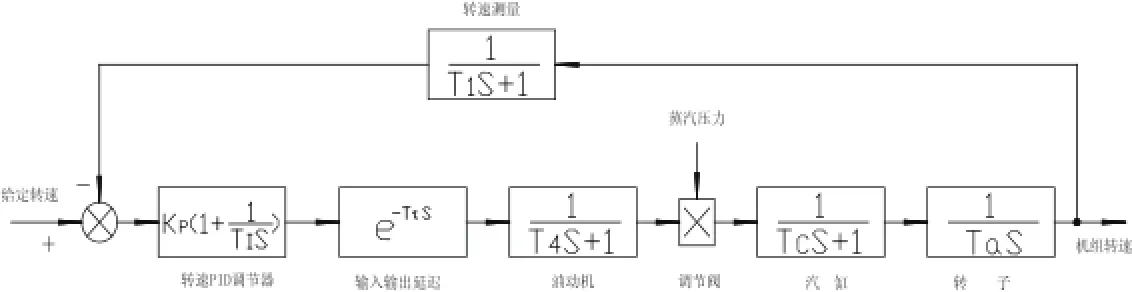

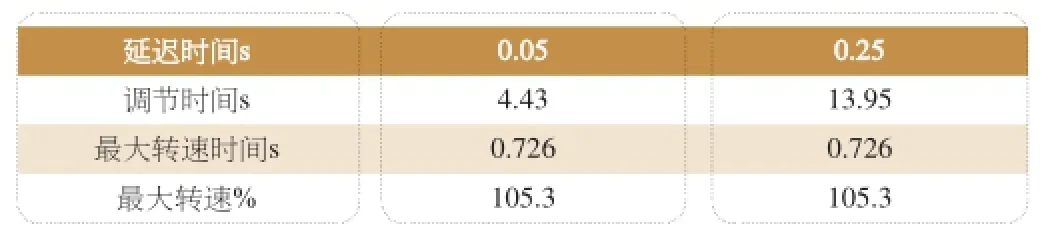

鍋爐產生的過熱蒸汽經高壓主汽閥、高壓調節閥節流后進入汽缸膨脹做功,使汽輪機葉片得到旋轉機械功率。葉片帶動汽輪發電機組的轉子旋轉。發電機切割磁力線產生的電能經電網輸送給電力用戶使用。如圖1所示。

圖1 DEH控制系統示意圖

在機組正常運行期間,通常幾臺發電機接入當地電網并列運行,向當地用電設備供電。大部分機組與遠方國家電網聯網運行,以提高電網的穩定性、可靠性。

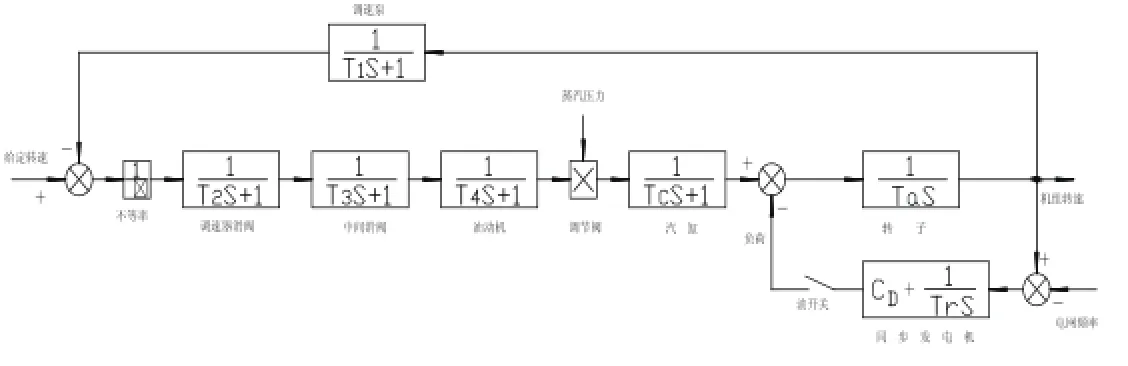

在此汽輪發電機組轉子可看作是剛性的。蒸汽膨脹做功產生的機械功率NT與發電機電磁功率NG(有功功率)和損耗功率NTW之差對機組轉子做功,使轉子動能增加。可得轉子運動方程式(1)。

式中:JT為轉動慣量;ωT為角速度。

機械功率與汽輪機進汽質量流量及進出蒸汽焓降成正比。發電機電磁功率與功角(電樞感應電動勢與母線電壓的夾角)的正弦成正比。損耗功率與摩擦、鼓風等因素有關。

對式(1)作歸一化處理后,得轉子時間常數Ta,由式(2)給出。

式中:ωe為額定角速度;NGe為額定功率。

汽輪機的機械功率與進入汽缸的蒸汽質量流量成正比。進汽流量由式(3)給出[1],因此通過改變調節閥開度即可控制機組功率。

其中:Pg為調節閥前蒸汽壓力; Tg為調節閥前的蒸汽溫度;Vg為調節閥的有效開度;Kg為流量系數。

在汽輪機暖機、升速啟動階段,汽輪機需要的蒸汽流量很少。需要開啟旁路系統保證鍋爐的最小蒸汽流量,以維持鍋爐各系統穩定運行。利用旁路系統的壓力反饋控制,維持蒸汽壓力穩定。蒸汽溫度必須與汽輪機金屬溫度相匹配,以降低啟動過程中的熱應力。

在機組正常運行期間,旁路閥全關避免能量損失。機組發電功率需要及時跟隨電網用電負荷變化,以維持供電頻率穩定。同時汽輪機的耗汽量也會隨之變化。為了維持蒸汽壓力穩定,蒸汽的蒸發量也必須跟隨變化。

在某些特殊工況下(如甩負荷等),必須迅速關小進汽閥門,防止汽輪機超速。必要時需迅速全開旁路閥、鍋爐PCV閥全開、甚至打開鍋爐安全閥,以防止鍋爐超壓。

鍋爐燃燒、吸熱、蒸發過程是一個大慣性、大滯后環節,汽機突然增加的耗汽量,只能靠鍋爐蒸汽、金屬中的蓄能提供短時支撐,此時蒸汽壓力、溫度會很快下降。鍋爐控制系統應迅速增加燃料量及給水量,使蒸發量及時滿足汽輪機的需要。為了維持汽水系統穩定運行,必須設法限制汽機的突增負荷量。

1.2DEH控制策略

DEH控制器采集汽輪發電機組的轉速、功率、壓力信號,作為調節系統的反饋量,與控制器生成的轉速給定、功率給定、壓力給定信號進行比較,經調節器、保護限制、閥門管理及伺服控制運算后,調整調節閥開度,使被控參數跟隨給定值變化,以滿足機組啟動、運行要求。在緊急工況下,保護打閘邏輯迅速關閉主汽閥、調節閥,以保證機組設備安全。

在啟動升速階段,油開關斷開,DEH控制系統進入脫網狀態。DEH采用轉速PID算法調整調節閥開度。控制進入汽缸的蒸汽產生的機械功率,克服汽輪機的損耗功率,將機組轉速提升到同步轉速。

同期并網后,油開關合閘,DEH控制系統進入并網狀態。DEH可采用多種控制方式(功控、壓控、閥控、協調等)調整調節閥開度。按電網用電負荷需要調整鍋爐蒸發量及發電功率,維持供電頻率為額定值。

在機組并網發電階段,機組轉速與電網頻率同步,且隨電網總的發電功率與用電負荷差值變化。在大電網中,由于單機功率占比很小,對電網頻率影響也很小。因此當改變汽輪機調節閥開度時,發電機功率會有顯著變化,而機組轉速幾乎穩定不變。在孤立小電網中,由于單機功率占比很大,對電網頻率影響也很大,為了維持供電頻率即機組轉速穩定,主要依靠汽機轉速調節系統的一次調頻和二次調頻作用,使汽輪機輸出功率及時跟隨電網負荷變化。

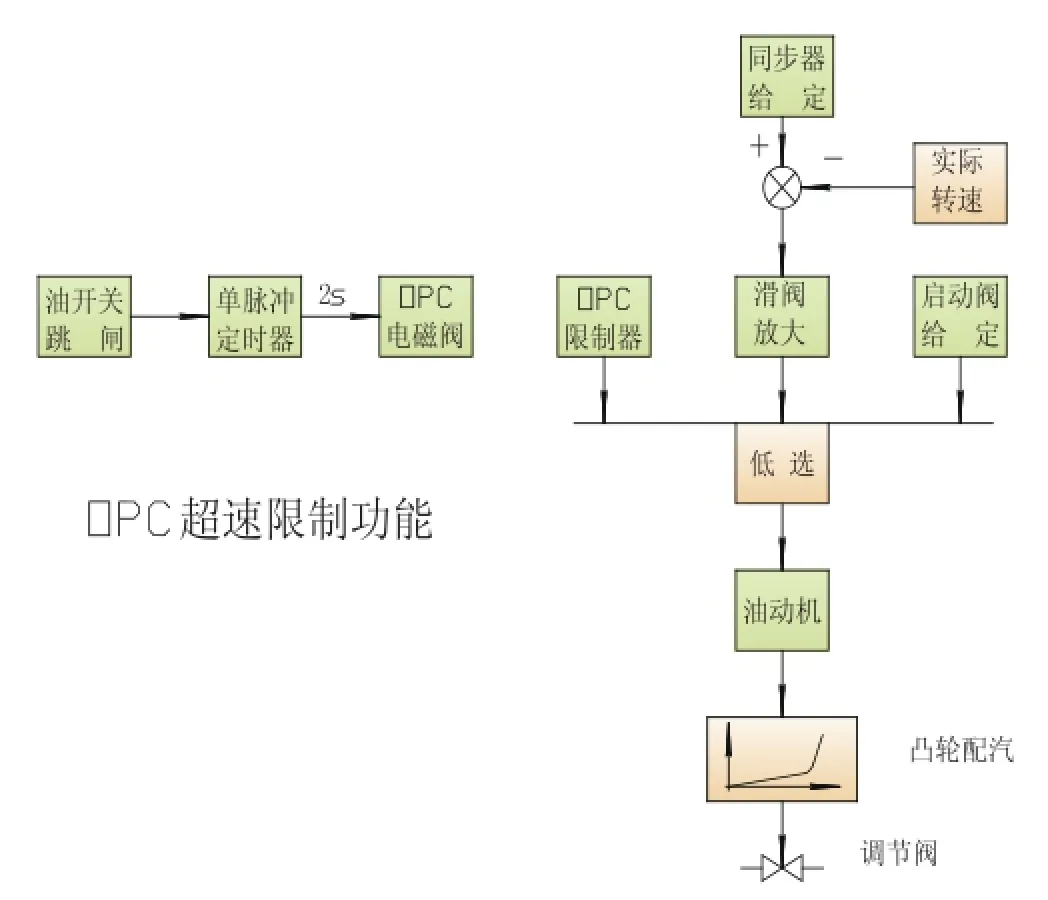

當電網突然甩負荷時,需要OPC快關電磁閥及時動作,迅速關閉調節閥抑制最大飛升轉速。然后交由調節系統將機組轉速穩定在額定值上,盡快恢復供電。

2 汽輪機調節原理

2.1機械液壓式調節系統

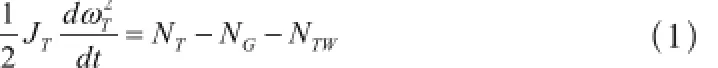

汽輪機機械液壓式調節系統在啟動升速及并網帶負荷期間均采用轉速比例調節。同步器馬達位置作為給定轉速與調速泵感應的轉速信號差值,經調速器滑閥、中間滑閥放大后,控制調節閥油動機開度。調節閥有效開度與蒸汽壓力相乘得蒸汽流量,在汽缸中膨脹做功,克服負載轉矩驅動轉子旋轉。如圖2所示。

圖2 機械液壓調節系統簡化框圖

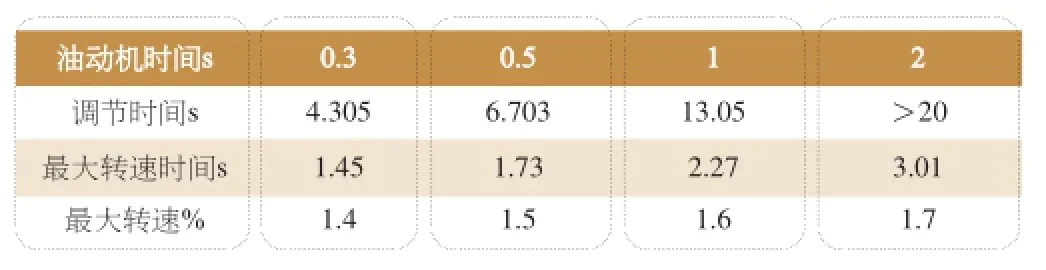

機械液壓式調節系統結合汽輪機被控對象,采用MATLAB仿真工具建立模型,進行仿真計算。假設蒸汽壓力為額定值不變。設置參數:不等率δ=5%,調速器滑閥時間常數T2=0.05s,中間滑閥時間常數T3=0.05s,油動機時間常數T4=0.5、1、2s,調速泵時間常數T1=0.01s,汽缸容積時間常數Tc=0.1s,轉子時間常數Ta=8s,發動機阻尼系數CD=25,發動機功角積分時間Tr=0.0038s。在擾動很小時,滑閥、油動機等未到達限幅值,在平衡點附近仿真,可按線性系統模擬。升速階段油開關斷開,給定轉速在1s時階躍變化1%,機組轉速響應曲線如圖3所示。最大轉速、調節時間如表1所示。

圖3 機械液壓調節系統給定轉速1%階躍曲線

表1 轉速給定階躍響應曲線數據表

并網階段油開關合閘,給定轉速在1s時階躍變化0.5%,機組負荷響應曲線如圖4所示。調節時間如表2所示。

圖4 機械液壓調節系統給定轉速階躍0.5%負荷響應曲線

表2 轉速給定階躍0.5%負荷響應曲線數據表

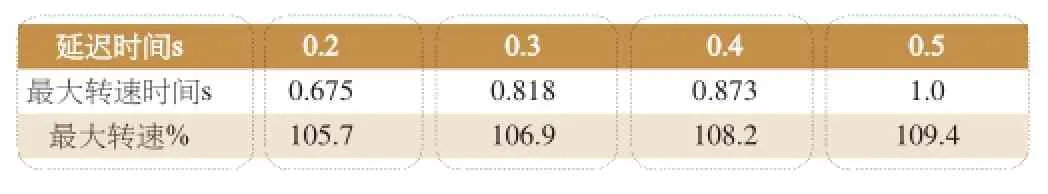

在擾動較大時,滑閥、油動機會到達限幅值。在1s時油開關跳閘甩100%負荷,不同延遲時間Td=0.05~0.5s后OPC快關電磁閥動作,調節閥迅速全關。閥門后的余汽使轉速升到最大值后,轉速按惰走曲線下降。OPC電磁閥復位后,在轉速比例調節作用下,最后將轉速穩定在105%。機組轉速飛升曲線如圖5所示。最大轉速、調節時間如表3所示。

圖5 機械液壓調節系統甩100%負荷轉速飛升曲線

表3 轉速飛升曲線數據表

2.2轉速PID調節

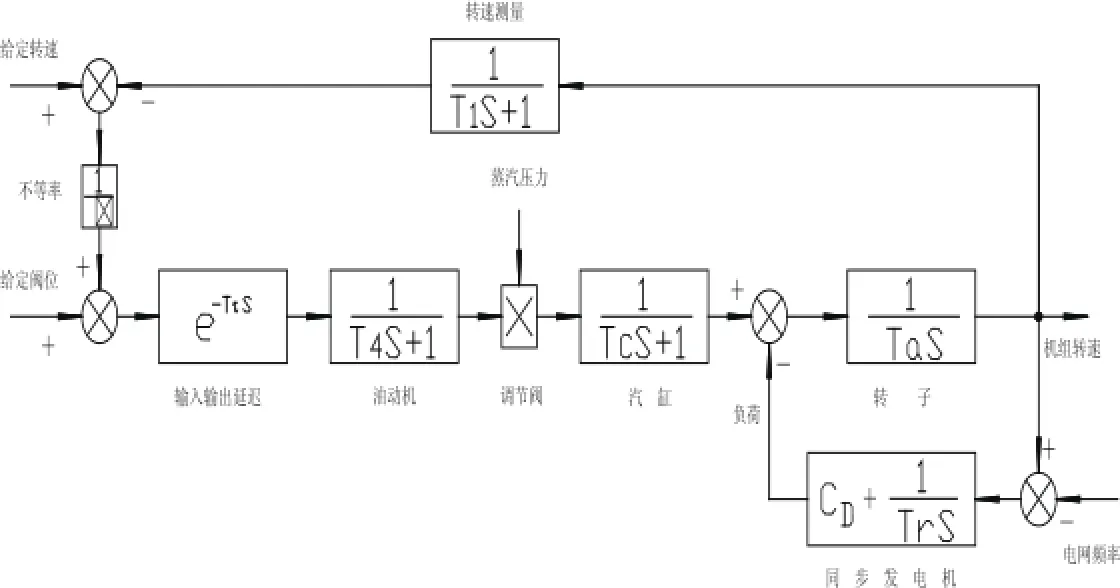

DEH引入了發電機主油開關信號,將系統分為脫網狀態、并網狀態兩種。在脫網狀態下即啟動升速階段,采用轉速PID無差調節方式,以實現準確控制實際轉速。如圖6所示。

發電機實際為并網狀態,DEH錯誤地判斷為脫網狀態時,在轉速PID的作用下,若電網頻率高于50Hz,調節閥會逐漸全關,反之全開。系統無法穩定運行。

圖6 轉速PID調節系統簡化框圖

由于DEH為離散控制系統,從轉速測量、主控單元邏輯運算到伺服控制輸出的延遲時間對系統穩定性的影響較明顯。

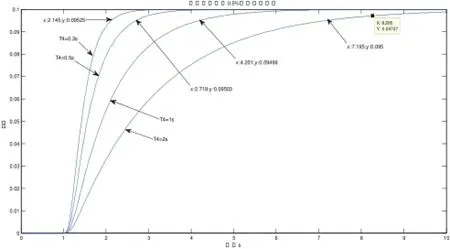

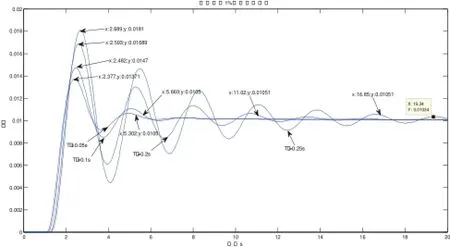

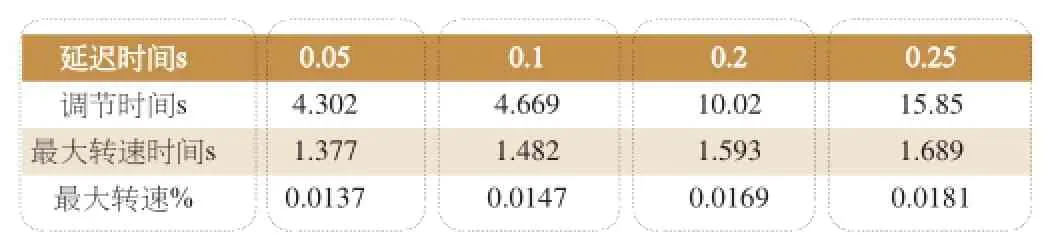

轉速PID調節系統仿真計算。設置參數:放大倍數Kp=20,積分時間TI=10s,油動機時間常數T4=0.3s,轉速測量時間常數T1=0.01s,輸入輸出延遲時間Tτ=0.05、0.1、0.2、0.25s,汽缸容積時間常數Tc=0.1s,轉子時間常數Ta=8s。轉速給定在1s時階躍變化1%,機組轉速響應曲線如圖7所示。最大轉速、調節時間如表4所示。

圖7 轉速PID調節系統給定轉速1%階躍曲線

表4 轉速給定階躍響應曲線數據表

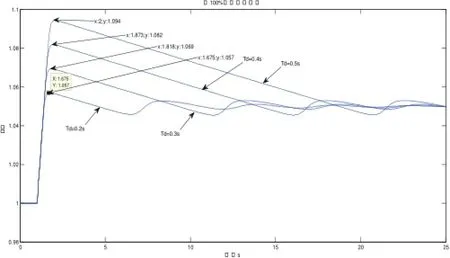

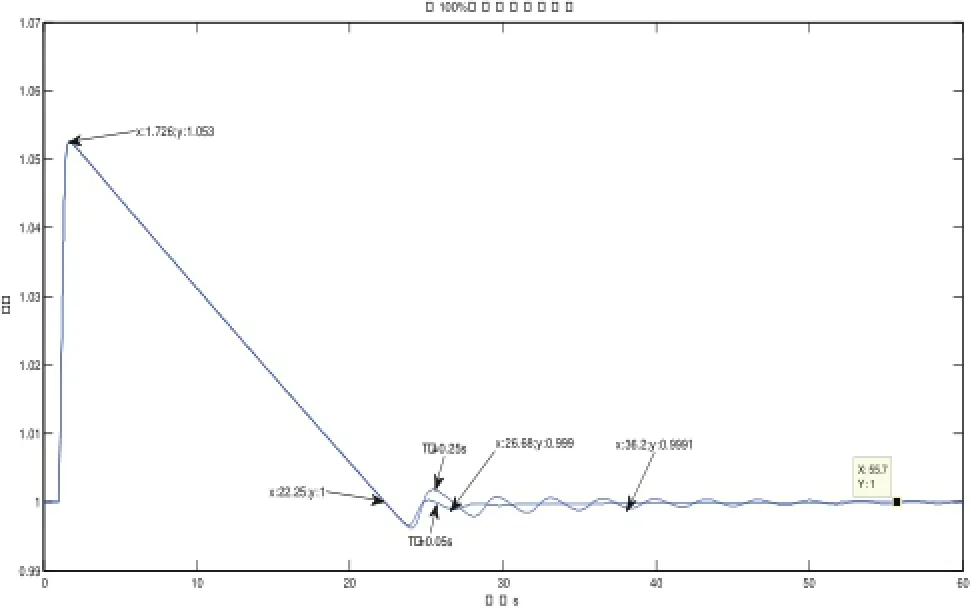

在1s時油開關跳閘甩100%負荷,延遲0.2s快關電磁閥動作,OPC電磁閥及時動作,調節閥全關。OPC電磁閥復位后,在22.25秒首次達到額定值,在轉速PID調節作用下,最后將轉速穩定在額定值,以便故障恢復后再次并網發電。機組轉速飛升曲線如圖8所示。最大轉速、調節時間如表5所示。

圖8 DEH調節系統甩100%負荷轉速飛升曲線

表5 轉速給定階躍響應曲線數據表

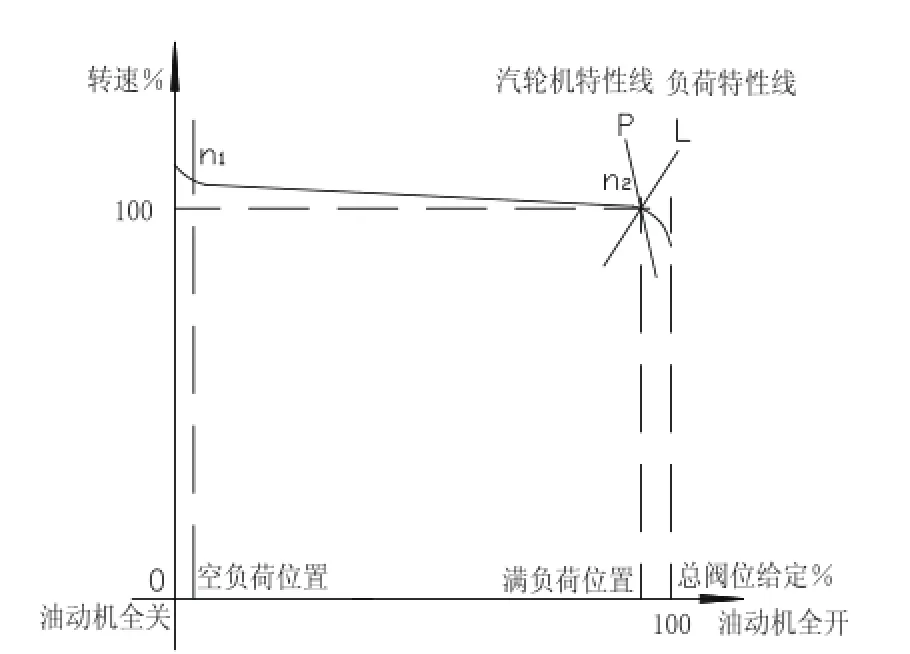

2.3閥控調節

在并網狀態下,采用轉速比例調節方式,形成機組功率隨轉速下降而增大的一次調頻靜特性,以支持各機組能并列運行。在閥控方式下,給定轉速與實際轉速的差值,經不等率放大,與給定閥位疊加后,控制油動機開度。如圖9所示。

圖9 閥控調節系統簡化框圖

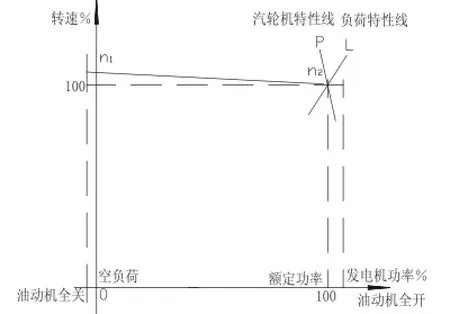

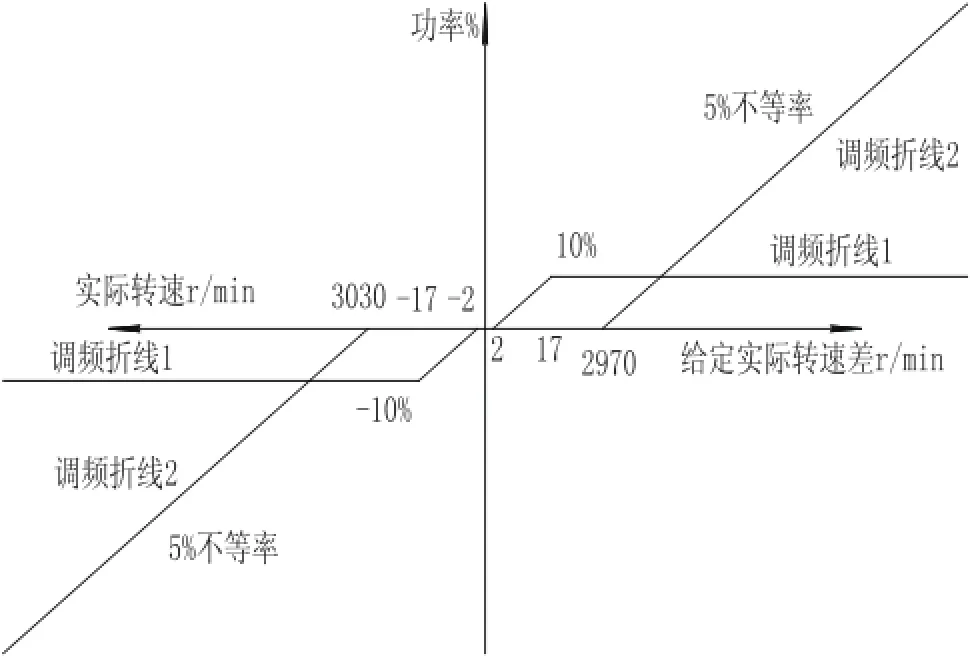

在閥控方式下的調節特性與機械液壓系統相似。轉速變化一個不等率,對應總閥位給定(流量指令)在額定壓力下的空負荷、滿負荷變化量。靜特性曲線如圖10所示。實際功率變化量不僅與轉速有關,而且與蒸汽壓力也有關。若鍋爐蓄能少,調節閥開大,蒸汽壓力降低,功率增量就小,這樣對鍋爐維持壓力穩定是有利的。但蒸汽壓力波動會導致機組功率變化,不能嚴格按調度指令調整機組功率。閥控方式主要用于孤立電網環境。

給定閥位信號可從機爐協調控制系統來,以方便實現機爐協調控制。

圖10 閥控方式轉速調節靜特性圖

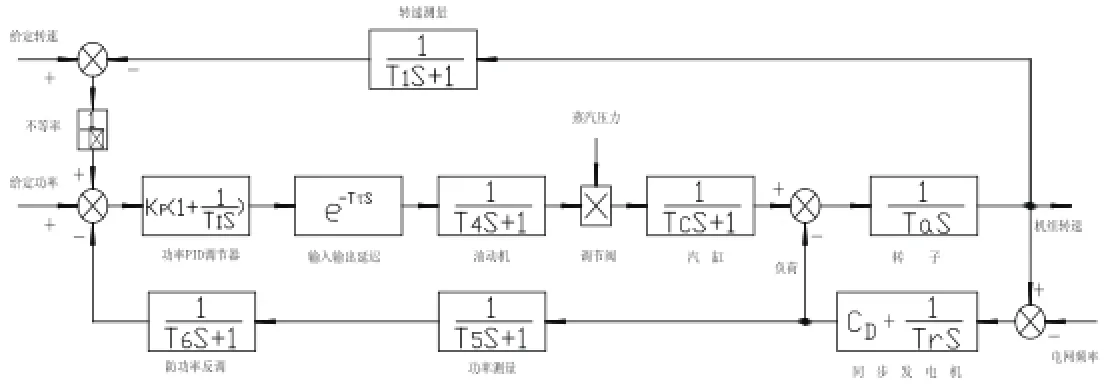

2.4功頻調節

在功控方式下,給定功率與實際功率的偏差,經PID運算后控制油動機開度。穩態時機組功率等于給定值。為了維持電網頻率穩定,在給定功率處加入了轉速偏差修正,形成功率隨轉速升高而減少的一次調頻靜特性。調節系統框圖如圖11所示。

圖11 功頻調節系統簡化框圖

在孤立電網中負荷增加時,機組轉速會降低,應增大調節閥開度。而功率反饋信號檢測到負荷增加時,會關小調節閥開度。為了防止功率反調,通常在功率信號回路中設置了一個時間常數為3秒的慣性環節。

給定功率信號可從機爐協調控制系統來,以方便實現爐跟機協調控制。

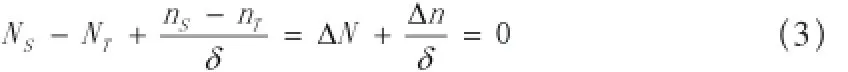

穩態時,PID調節器輸入端為0。實際功率等于給定功率加一次調頻修正量(只要油動機未到限位值)。靜特性曲線如圖12所示。實際功率NT與實際轉速nT的靜態關系可用式(3)表示。

圖12 功頻調節靜特性圖

式中:NS為給定功率;nS為給定轉速。

功率變化量僅與轉速有關,與蒸汽壓力無關。若鍋爐蓄能少,調節閥開大,蒸汽壓力降低,為了保證功率增量調節閥將開得更大,這樣對鍋爐維持壓力穩定不利。因此要求鍋爐或旁路系統投入壓力自動的條件下才能投入汽機功率自動。引入功率反饋后可抑制蒸汽壓力波動對機組功率的影響,可嚴格按調度指令調整機組功率。功控方式主要用于大電網環境。

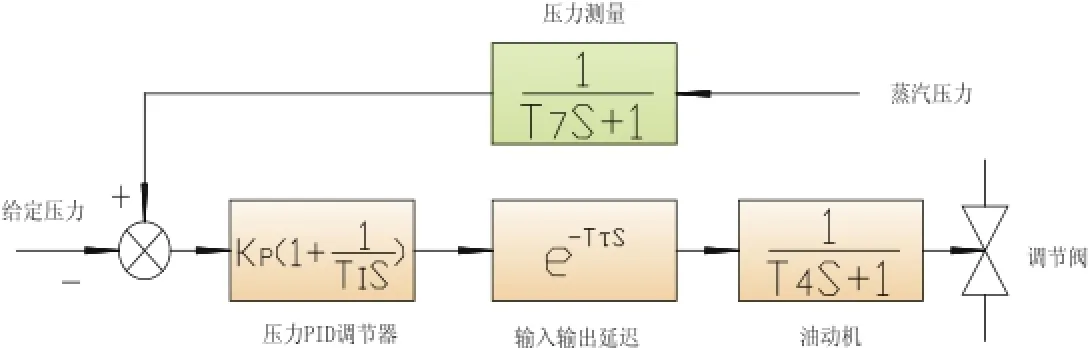

2.5壓力調節

在壓控方式下,實際壓力與給定壓力的偏差,經PID運算后控制油動機開度。若主汽壓力升高,壓力反饋系統開大調節閥,鍋爐耗汽量增大,主汽壓力降低。穩態時機前主汽壓力等于給定值。DEH壓控方式協助鍋爐控制系統維持蒸汽壓力穩定。調節系統框圖如圖13所示。

圖13 主汽壓力調節系統簡化框圖

給定壓力信號可從機爐協調控制系統來,以方便實現機跟爐協調控制。

由于壓控方式沒有轉速比例調節作用,因此在孤立電網環境下不允許使用壓控方式。

3 汽輪機調節系統主回路

不同廠家,針對不同類型機組設計的汽輪機控制系統有很多,下面分析幾個典型系統。

3.1機械液壓調節系統

汽輪機機械液壓式調節系統利用機械液壓原理將機組轉速信號轉換為油口開度信號,經液壓滑閥放大后通過油動機、操縱座配汽機構控制調節閥開度。以下以東汽200MW汽輪機調節保安系統為例,作簡要說明。

調速器滑閥將同步器馬達設置的給定信號(彈簧預緊力)與機組轉速信號(調速泵來的一次脈動油壓)的差值轉換為對應的二次脈動油排油面積。在機組正常運行期間,二次、三次脈動油壓等于壓力油的一半。中間滑閥動反饋油口面積等于二次脈動油排油面積。若負荷減少轉速升高,二次脈動油排油口面積增大,中間滑閥向下移動。它所控制的三次脈動油排油口面積也增大,油動機滑閥也會向下移動脫離斷流位置,油動機關小調門維持轉速穩定,同時反饋滑閥會增大三次脈動油進油面積。當進排油面積相等,油動機滑閥回到斷流位置時,油動機停止移動。如圖14所示。

并入大電網后,機組轉速與電網頻率一致,穩定在額定轉速附近。通過增減同步器馬達改變彈簧預緊力,可控制油動機開度,從而調整機組功率。

剛啟動升速時,由于一次脈動油壓過低,在彈簧作用下調速器滑閥的二次脈動油排油口處于關閉狀態。需要通過逐漸關小啟動閥的二次脈動油排油口,來調整油動機開度,開環控制升速過程。當轉速升高到一次脈動油壓克服彈簧力使調速器滑閥的二次脈動油排油口開啟時(約為2500r/min),形成轉速閉環控制。將啟動閥的二次脈動油排油口全關,改為操作同步器馬達將機組轉速提升到額定值。

在升速及并網帶負荷期間機械液壓式調節系統均為轉速比例調節。通過設計彈簧剛度、滑閥油口寬度以及調整反饋滑閥斜板改變轉速反饋放大倍數,可將轉速不等率調整到5%左右。即轉速變化150r/min,對應油動機從空負荷到滿負荷行程變化。正常運行期間啟動閥、OPC電磁閥油口全關,不起限制作用,選擇由調速器滑閥控制油動機。啟動閥或OPC電磁閥油口打開時,相當于限制油動機開度。如圖15所示。

凸輪配汽機構可修正閥門流量曲線,使油動機行程與閥門流量基本呈線性關系。

發生油開關跳閘甩負荷時,OPC電磁閥動作2s,油動機及調節閥迅速關閉,抑制轉速飛升量。調節系統恢復控制后,由于同步器馬達不會立即回到空負荷位置,機組轉速將穩定在同步器設定的值上(如滿負荷對應為3150r/min)。系統穩定后再操作同步器將轉速調整到額定值附近。

圖14 機械液壓調節系統原理圖

圖15 機械液壓調節系統骨架框圖

3.2西屋引進DEH控制系統

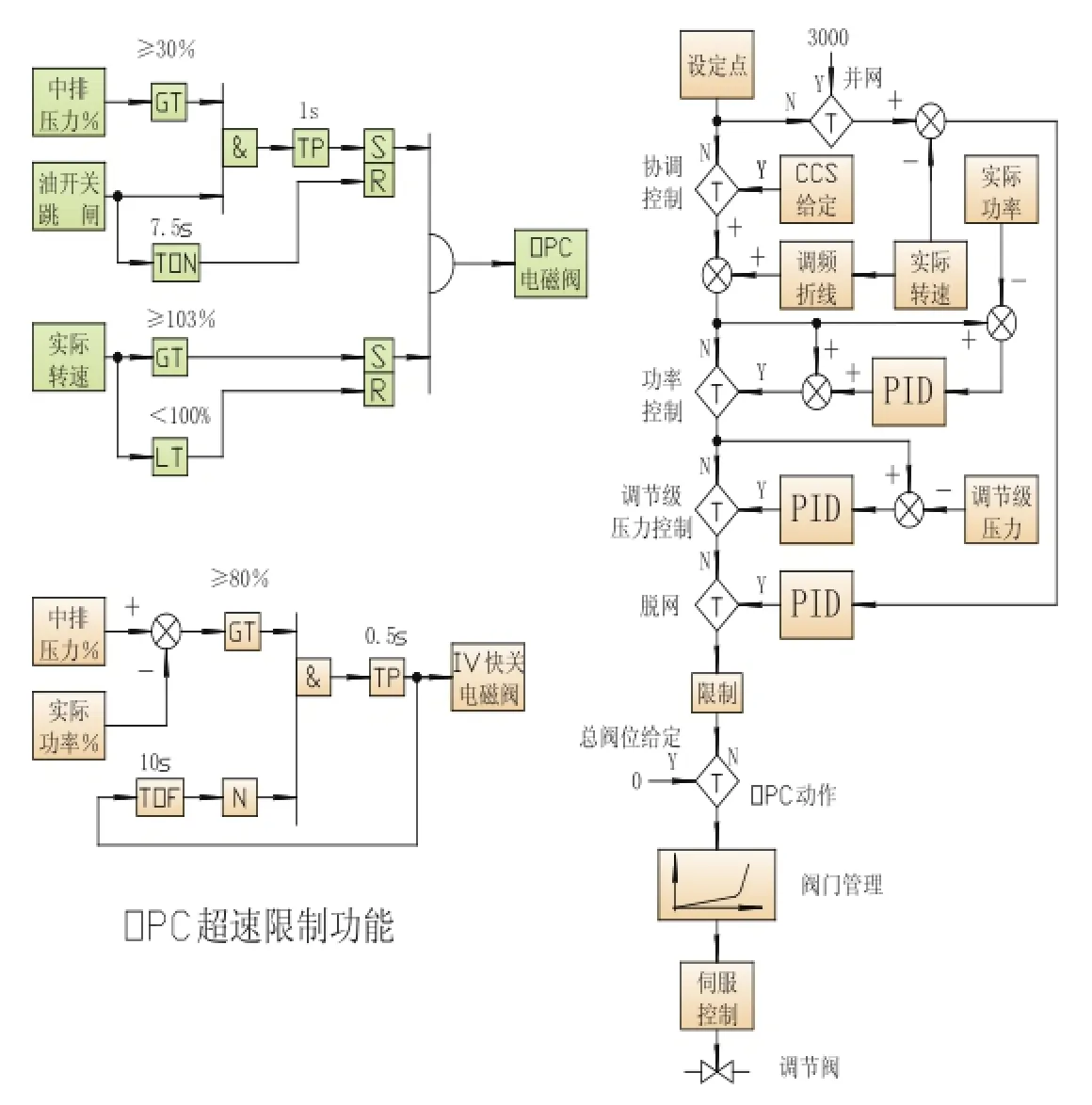

不同控制方式下共用1個設定點。在升速階段設定點為給定轉速。并網后,在功率控制方式下設定點為給定功率,其它方式下設定點為給定閥位。如圖16所示。

圖16 西屋DEH調節原理骨架框圖

在脫網狀態下,設定點(給定轉速)與實際轉速的差值,經轉速PID運算后改變總閥位給定值。經閥門管理程序分配到各調節閥及高壓主汽門伺服控制回路,自動控制機組轉速。

并網后,在功率控制方式下,設定點(給定功率)疊加調頻折線輸出的一次調頻量后與實際功率的差值,經功率PID運算后改變總閥位給定值。在協調控制方式下,接受機爐協調主控制器來的CCS給定信號。還可投入調節級壓力串級調節,以改善調節品質。沒有控制回路投入時,即為閥位控制方式。操作員修改設定點(給定閥位)即可調整機組功率或轉速。

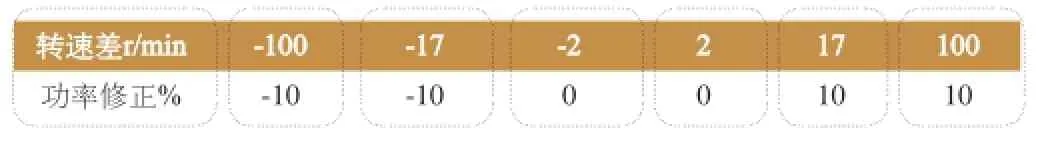

一次調頻功率修正折線見表6,調頻死區±15r/min,死區太大,不等率5%。

表6 調頻折線

在并網后才投入一次調頻作用,由于大電網的頻率相對較穩定,因此無法驗證一次調頻的動態特性。當大電網發生故障分裂為局部孤立電網時,靠此一次調頻難以維持電網頻率穩定。

在中排壓力(代表機組功率)≥30%期間,若油開關跳閘,則OPC電磁閥動作,使調節閥迅速關閉。7.5s后OPC電磁閥復位,由轉速PID將機組轉速維持在額定值上。

轉速≥103%時,OPC電磁閥動作,調節閥迅速關閉,轉速<100%時,OPC電磁閥復位,油動機交由伺服閥控制。在發生遠方甩負荷,而本機油開關未跳閘的情況下,由于在一次調頻作用下穩態轉速可能超過103%,此103%OPC功能會造成系統振蕩。

當中排壓力百分比與實際功率百分比的差值≥80%時,中調快關電磁閥動作0.5s,中調閥迅速關閉。10s內禁止中調快關電磁閥再次動作。由于快關動作時,僅關閉中調閥,汽缸推力變化很大,此功能對推力瓦沖擊很大,不宜投入。

3.3和利時DEH控制系統

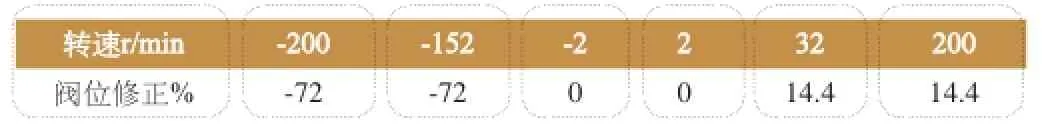

為了提高轉速動態響應品質,增加了一次調頻快速回路及硬件轉速微分調節,不但在并網期間具有一次調頻快速反饋作用,在脫網狀態下也有轉速快速調節作用。這樣在升速階段就可驗證一次調頻回路的動態特性。如圖17所示。

在功控方式下,給定功率疊加調頻折線1輸出的一次調頻修正值后與一階慣性后的實際功率的差值,經功率PID運算后改變總閥位給定值,從而調整機組功率和轉速。為了防止功率反調現象(即當負荷突降時機組轉速會升高,功率反饋調節反而會開大調門),引入了功率一階慣性環節。增加了主汽壓力PID調節回路,以協助鍋爐穩定汽壓。

一次調頻快速回路采用給定轉速與實際轉速的差值,經調頻折線2輸出后修正總閥位給定,在并網前后均可投入。0~100%總閥位給定對應閥門全關~全開。約72%總閥位給定值對應空負荷~滿負荷變化量。

一次調頻功率、閥位修正折線見表7、8。調頻死區±2r/ min,不等率5%。

表7 調頻折線1

表8 調頻折線2

考慮到鍋爐蓄能有限,通常在加負荷方向設置了20%限幅。當轉速小于2968r/min后即使鍋爐還有蓄能可用,調節也不再開大,轉速會迅速下降。在減負荷方向轉速升高可使調節閥全關。

為了縮短轉速調節回路延遲時間,在測速模塊與伺服模塊之間增設了一條通訊鏈路。可以將轉速偏差信號及轉速微分信號傳輸到伺服模塊。在伺服模塊中與閥位給定疊加,經流量曲線修正后,控制調節閥開度。延遲時間可由200ms縮短到20ms,大大提高了一次調頻的動態性能。

在實際功率≥30%期間,油開關跳閘時,OPC電磁閥動作2s,調節閥迅速關閉,抑制轉速飛升量。油開關跳閘后,由轉速PID將機組轉速穩定在額定值。

在油開關斷開期間,轉速≥103%時,OPC電磁閥動作,調節閥迅速關閉,抑制轉速飛升量。轉速<102%時,OPC電磁閥復位,調節系統恢復控制。這樣可避免遠方甩負荷時,因穩態轉速高于103%,導致系統振蕩。

加速度≥10%/s且轉速≥101%時,OPC電磁閥動作,調節閥迅速關閉,抑制轉速飛升量。加速度<0時,OPC電磁閥復位,調節系統恢復控制。

中排壓力百分比與實際功率百分比的差值≥80%,且實際功率變化率≤-50%/s時,中調快關電磁閥動作1s,中調門迅速關閉,以改善電網動態穩定性。

圖17 和利時 DEH調節原理骨架框圖

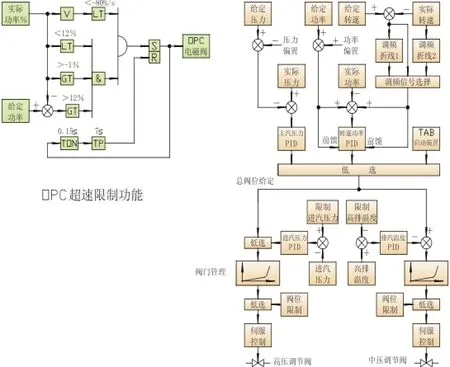

3.4上汽引進西門子技術超超臨界1000MW機組DEH控制系統

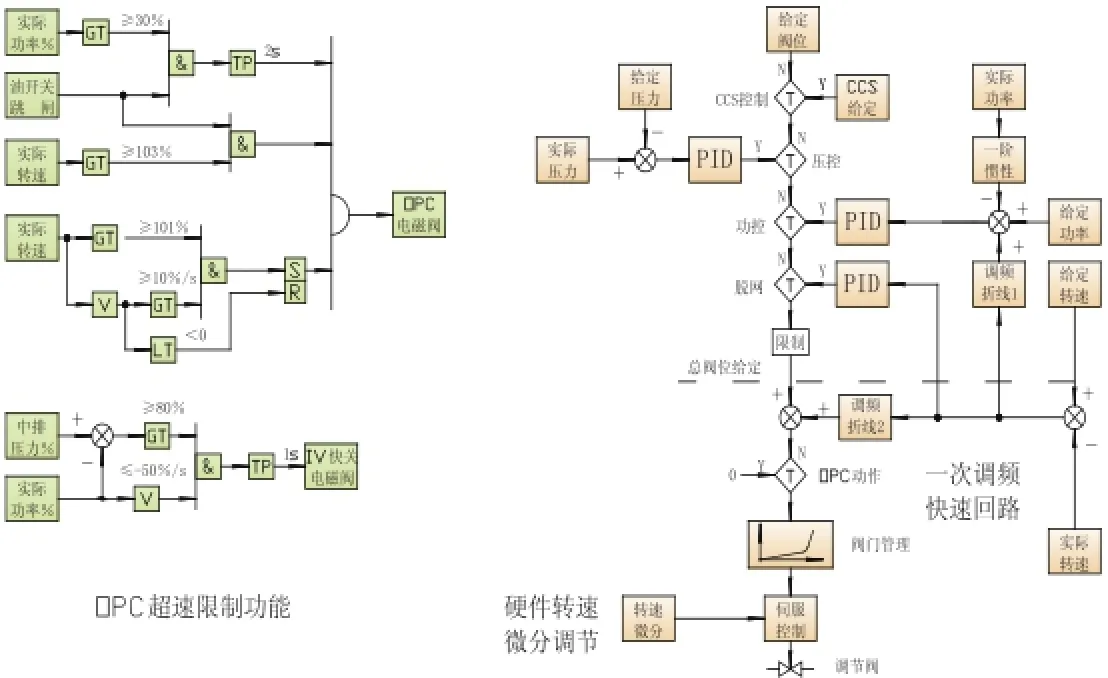

轉速功率PID、主汽壓力PID以及TAB啟動裝置經低選后生成DEH總閥位給定值。經閥門管理分別控制高中壓調節閥開度。見圖18西門子DEH調節原理骨架框圖。

TAB啟動裝置作為ATC自啟動程控與基本控制系統的重要接口,不僅限制總閥位給定值,還控制作油動機上電磁閥的狀態。在啟動沖轉前,TAB啟動裝置輸出為0,電磁閥失電,確保機組不會意外沖轉。

在啟動升速階段,調頻信號選擇給定轉速與實際轉速的差值,送入轉速功率PID的設定端和前饋端。采用轉速前饋,可提高轉速調節的動態響應性能。在自啟動程序控制下,自動完成低速暖機、快速過臨界轉速區、同期并網等啟動過程。

給定功率、給定壓力來自機組協調控制系統。并網后,轉速功率PID可選擇負荷調節、轉速調節方式。主汽壓力PID可選擇初壓、限壓方式。各控制方式間切換無擾。

給定轉速與實際轉速的偏差經調頻折線1后,輸出具有±2r/ min死區,不等率為5%,限幅±10%的信號到調頻信號選擇器。實際轉速經調頻折線2后,輸出具有±30r/min死區,不等率為5%的信號到調頻信號選擇器。在機組并網前,選擇無死區的轉速偏差信號,在并網后選擇兩調頻折線絕對值大的信號作為一次調頻量,加入調節系統。如圖19所示。一次調頻折線函數見表9、10。

圖18 西門子DEH調節原理骨架框圖

表9 調頻折線1

表10 調頻折線2

圖19 一次調頻功率修正折線圖

在負荷調節方式下,給定轉速設置為3000r/min。給定功率與實際功率的差值疊加一次調頻量后,送入轉速功率PID的設定端和前饋端。采用給定功率前饋,可提高功率響應速度。功率偏置為0。主汽壓力切換為限壓方式,壓力偏置設為1MPa。主汽壓力PID輸出上限值。因此總閥位給定選擇轉速功率PID輸出值。DEH控制機組的轉速和功率。

在轉速調節方式下,給定功率設置為0,操作員修改給定轉速即可調整機組功率。DEH控制機組的轉速和功率。調頻信號選擇器輸出給定轉速與實際轉速的差值作為一次調頻信號,無調頻死區。在孤網情況下宜投入轉速調節方式。

在初壓方式下,給定壓力與實際壓力的差值,送入主汽壓力PID的設定端。壓力偏置設為0,DEH協助鍋爐控制機前主汽壓力。功率偏置設為2%,轉速功率PID輸出上限值,因此總閥位給定選擇主汽壓力PID輸出值。

在限壓方式下,若汽機加負荷耗汽量過大,主汽壓力低于給定值的1MPa以下,主汽壓力PID輸出會降低,限制調節閥開度,防止主蒸汽壓力進一步降低,以使壓力盡快恢復。

為了防止高排溫度在非穩定過程中(如甩負荷、啟動、停機過程)超過允許值,采用排汽溫度PID適當調整高、中壓調節閥開度。當計算的轉子溫度超過了可變的設定值時,排汽溫度PID輸出值增大,中調門開度降低。通過轉速功率調節回路使高壓缸流量增大。

在啟動過程中,若高壓缸內壓力過高,對應蒸汽飽和溫度也高,會因蒸汽凝結放熱而產生較大熱應力,采用進汽壓力PID限制高壓缸蒸汽流量。當高壓缸進汽壓力過高時,進汽壓力PID輸出值減小,高調門開度降低。通過轉速功率調節回路將部分流量轉移到中壓缸。

實際功率突降,變化率小于-80%/s,或實際功率降低在-1~12%之間且給定實際偏差大于12%時,OPC電磁閥動作0.15s,調節閥迅速關閉。7s內不允許電磁閥再次動作。

4 結論

經仿真計算及實踐經驗得知,為了提高轉速動態調節品質,要求輸入輸出信號的延遲時間短,油動機動態響應迅速、定位精確、剛性良好,而且關閉時間短。主要技術規范如下:

? 轉速不等率在3~6%以內。

? 系統遲緩率小于0.06%。

? 從轉速信號變化到伺服油動機行程變化的延遲時間應小于50ms。

? 伺服閥控制油動機最小全行程時間應在1~3秒內。

? 伺服油動機20%階躍響應類似慣性環節,無振蕩,慣性時間小于0.3秒。

? 油動機快關時間小于0.3秒。

各家DEH控制系統在并網前均采用轉速PID控制以實現轉速無差調節。在并網后通常采用具有一次調頻作用的功頻調節方式,既能滿足電網調頻需要,又能很好地跟蹤電網AGC自動發電控制信號。在機組啟動階段及鍋爐不穩定工況下,可由DEH的壓力PID調節回路協助控制主汽壓力。在孤立電網環境中,應投入閥控方式或西門子系統的轉速調節方式,不宜投入功頻調節方式。DEH功率反饋調節應在鍋爐壓力自動投入的情況下才能投入,以防止壓力波動。采用西門子的限壓方式,可有效防止發生汽機調門開度過大,拖垮鍋爐的問題。

[1] 呂崇德, 任挺進, 姜學智, 程芳真. 大型火電機組系統仿真與建模[M]. 北京: 清華大學出版社, 2000.

The Principle Analysis of Turbine Regulation System

The mechanical hydraulic turbine regulation system is purely based on speed ratio adjustment. Turbine digital electric hydraulic control system (DEH) uses speed PID regulator when the main breaker opens. The control modes may be selected when the main breaker closes in order to meet different operating conditions required, such as power control, pressure control, valve control and CCS control. The simulation results and practical experience indicate that, in order to improve the quality of the dynamic speed regulation, it is required that the delay time between input and output signals is short, and the actuator has a quick dynamic response and short close time.

DEH; Turbine; Control system

B 文章編號:1003-0492(2016)06-0086-08 中圖分類號:TK269

劉康寧(1963-)男,四川德陽人,高級工程師,計算機應用碩士。現任杭州和利時自動化有限公司副總工程師兼DEH技術總監,從事DEH控制系統研究設計工作。