四軸向經編復合材料力學性能實驗研究

李丹曦,高曉平

(內蒙古工業大學輕工與紡織學院,呼和浩特 010080)

?

四軸向經編復合材料力學性能實驗研究

李丹曦,高曉平

(內蒙古工業大學輕工與紡織學院,呼和浩特010080)

以風機葉片用多軸向經編復合材料為研究對象,將四軸向的玻璃纖維多軸向布與環氧樹脂經樹脂膜溶滲成型方法實現成型。分別測試了四軸向經編復合材料沿不同方向的拉伸、彎曲性能,得到不同軸向材料斷裂截面形狀,通過比較彈性模量和強度分析了纖維排列對復合材料力學性能的影響。最終確定四軸向經編復合材料沿不同方向力學性能由高到低分別為0°方向、±45°方向、90°方向。這是由于經編紗沿90°方向造成的應力集中,同時,由于經編針的穿刺造成沿90°方向紗線受損最大而導致沿90°方向力學性能最差。

四軸向經編織物;復合材料;拉伸性能;彎曲性能;彈性模量

在現代復合材料研究中,將纖維作為增強體并與樹脂基體相復合成復合材料始于大約50年前[1]。針織增強復合材料以針織物作為增強體并由線圈經相互串套形成,這種特殊的結構使它具備其他紡織材料沒有的優點。早期為了解決復合材料中存在的各向異性問題,對纖維或者紗線隨機的鋪放在一起,當達到各向同性時,機械性能受到了一定的限制[2],生產出來的復合材料抗分層性差且強力較弱[3]。20世紀80年代初期多軸向經編織物得到發展,90年代開始進入復合材料領域[4-5]。

與傳統復合材料相比多軸向經編復合材料的拉伸性能有了比較大的提高[6],同時,多軸向經編復合材料的編織工藝也有了較大的提升,它能將七層增強纖維層以及兩層表面氈通過經編紗編織在一起,并且每層增強紗的角度可任意調節。這種編織工藝不但降低了成本,同時還避免了材料的浪費,更重要的是使復合材料的力學性能得到增強[7]。

在多軸向經編織物中,紗線間平行排列,內部產生的應力為零,當受到沖擊時,多軸向經編織物所能承載的應力要比機織物大。多軸向經編織物的結構特征是[8-13]:可將多個單向層組合成整體結構,防止遺漏某層造成損失;由于增強纖維伸直, 使增強紗的性能在復合材料中充分發揮,表現出突出的機械性能;織物具有固有的懸垂性,并且尺寸穩定性好,可設計性強。

本文是在實驗的基礎上以四軸向經編復合材料為研究對象,對四軸向經編復合材料的拉伸性能和彎曲性能做了測試,研究了四軸向經編復合材料的損傷機制。

1 拉伸實驗

1.1實驗材料

本次拉伸試驗參照纖維增強塑料試驗方法總則(GB/T 1446—2005)、纖維增強塑料拉伸實驗方法(GB/T 1447—2005)以及樹脂澆注體拉伸性能試驗方法(GB/T 2569)對試樣進行加工和測試,實驗儀器使用的是WDW-100J型微機控制電子萬能試驗機,對四軸向經編復合材料沿不同軸向的拉伸性能進行了測試。

增強體為四軸向經編多軸向布,實驗原材料為玻璃纖維,實驗中用到的玻璃纖維原料為無堿無捻粗紗,具有良好的機械性能,表面經硅烷偶聯劑處理,有利于樹脂和玻璃纖維的粘結,玻璃纖維力學性能參數如表1所示。

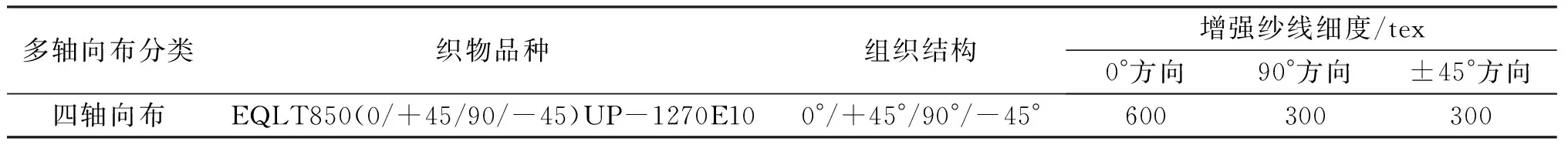

實驗中用到的四軸向經編多軸向布增強紗參數、經編布參數如表2、表3所示。

試驗中樹脂基體選用的是環氧樹脂,其中環氧樹脂的拉伸性能參數如表4所示。

1.2四軸向經編復合材料拉伸圖像及應力應變曲線比較分析

四軸向拉伸實驗圖像及不同軸向的應力應變曲線分別如圖1和圖2所示。

表1玻璃纖維性能參數

材料密度/(g/cm3)彈性模量/GPa斷裂強度/GPa斷裂伸長/%剪切模量/GPa泊松比υ玻璃纖維2.5672.23.432.728.570.24

表2四軸向經編布增強紗參數

多軸向布分類織物品種組織結構增強紗線細度/tex0°方向90°方向±45°方向四軸向布EQLT850(0/+45/90/-45)UP-1270E100°/+45°/90°/-45°600300300

表3四軸向經編布增強織物參數

織物品種織物厚度/mm平方米質量/(g/m2)分層克重/(g/m2)經密/(根/10cm)緯密/(根/10cm)斜密/(根/10cm)四軸向布0.78500°:23645°:20090°:201-45°:200252253

表4環氧樹脂拉伸性能參數

測試項拉伸強度/MPa拉伸模量/GPa拉伸斷裂伸長率/%玻璃化溫度/℃熱變形溫度/℃環氧樹脂(2511-1A/BT)803.269095測試標準ASTMD638ASTMD638ASTMD638DSC測試ASTMD648

圖1 四軸向樣件拉伸后圖像

觀察四軸向樣件拉伸后圖1可知每個試樣斷裂位置都不同,在復合材料受拉過程中,纖維由于受到應力,導致斷裂發生在橫截面最薄弱的地方,但這個斷裂截面與材料理論斷裂面不一定重合。在進行拉伸實驗中,隨著載荷的增加,樹脂開始出現裂紋,表面出現白斑,可以聽到開裂的聲音,說明拉伸破壞是一個累加的過程,材料局部的破壞并不能直接導致材料破壞,而是局部破壞導致增強材料和基體的重新分配,試樣在這個過程中經歷一個逐漸破壞的過程。

觀察圖2四軸向沿不同軸向應力應變曲線可以看出,四個拉伸應力-應變曲線在開始階段都出現波動,這是由于試樣往夾頭內的安裝、機器的后沖、滑動等因素引起的。但之后材料的應力應變曲線成線性,由圖像可得應力由大到小分別為經向、緯向、斜向,而應變的大小相差不大,產生這種現象的原因是由于經向紗線的細度為600tex要大于緯向300tex和斜向300tex,雖然斜向密度大于經向,促使結果與經向拉伸強度接近,但經向應力仍為最大。

四軸向經編復合材料拉伸強度及拉伸彈性模量數據如表5所示。

圖2 四軸向沿不同軸向拉伸應力-應變曲線

試樣織物組織加載方向拉伸強度/MPa拉伸彈性模量/GPa纖維體積含量/%比強度/MPa比模量/GPa四軸向經編復合材料經平0°367.2417.50251.5677.1220.28390°362.5537.24850.7877.1390.31045°325.7716.87450.5526.4440.267-45°302.8336.54350.5495.9910.253

2 彎曲實驗

2.1實驗材料

彎曲實驗參照樹脂澆注體性能試驗方法(GB/T2567—1995、GB/T2570—2005)以及纖維增強塑料彎曲性能試驗方法(GB/T1449—2005),即彎曲實驗采用三點加載簡易支梁法進行。實驗中用到的儀器為WDW-30型萬能材料試驗機上進行。試驗材料與拉伸實驗相同,其中環氧樹脂的彎曲性能參數如表6所示。

表6環氧樹脂彎曲性能參數

測試項彎曲強度/MPa彎曲模量/GPa玻璃化溫度/℃熱變形溫度/℃環氧樹脂(2511-1A/BT)1353.39095測試標準ASTMD790ASTMD790DSC測試ASTMD648

實驗采用無約束支撐,通過三點彎曲,實驗示意如圖3所示,以恒定速度加載直至達到試樣破壞或達到預定撓度。在實驗中可以得到載荷-撓度曲線以及整個過程的實驗數據,進而可以確定材料的彎曲強度、彈性模量,并且可以繪制彎曲應力-應變曲線。加載速度為2mm/min,實驗中的跨距選擇為4cm,上壓頭的半徑R=4mm。在實驗中樣件下表面受到拉伸,上表面則受到壓縮。

P:載荷;l:跨距;L:試樣長度;h:厚度圖3 彎曲實驗示意

2.2四軸向經編復合材料彎曲圖像及彎曲應力撓度曲線比較分析

四軸向彎曲實驗圖像及不同軸向的彎曲應力-撓度曲線分別如圖4和圖5所示。

觀察圖4材料正面由于受到彎曲以及壓縮作用,基體及纖維出現斷裂,材料表面出現明顯的白斑,材料反面出現破壞。

從圖5彎曲應力-撓度曲線中可以看出,四種曲線總體趨勢差不多,各條曲線均呈非線性。在彎曲過程中隨著彎曲應力的增加,彎曲撓度也逐漸增加,當材料最終發生彎曲破壞后,彎曲應力迅速呈階梯型下降。對比同一撓度,沿經向產生的彎曲應力最大,其次為斜向,緯向產生的彎曲應力最小,產生這種現象的原因是由紗線細度以及在編織過程中紗線的破壞程度造成的。在四軸向增強紗的鋪設過程中,沿經向的紗線細度大于緯向以及斜向紗線細度,由于經編紗的作用,在整個四軸向布制備過程中經編針的穿刺而導致緯向紗線受損程度最大,因此沿緯向產生的彎曲應力最小。

其中四軸向經編復合材料沿不同軸向的彎曲試驗數據如表7所示。

圖4 四軸向試樣彎曲后實驗圖像

圖5 四軸向不同軸向彎曲應力-撓度曲線

試樣織物組織加載方向彎曲斷裂強力/N彎曲強度/MPa彎曲彈性模量/GPa纖維體積含量/%比強度/MPa比模量/GPa四軸向經編復合材料經平0°1406.363586.03114.05851.56711.3640.27390°1113.473488.25613.31150.7879.6140.26245°1285.588566.04412.68550.55211.1970.251-45°1093.51490.65812.42150.5499.7060.246

3 結 語

通過以上對四軸向經編復合材料力學性能的測試分析,總結如下:

復合材料力學性能的好壞受3個因素影響:a)復合材料中纖維體積含量和增強紗紗線細度;b)樹脂基體的化學性能及力學性能;c)增強體與樹脂基體的界面性。并且復合材料在拉伸斷裂過程中是一個逐漸破壞的過程,增強紗在斷裂過程中具有不同時性。

在彎曲試驗時,復合材料的受壓區由于受到了壓縮的作用,因而在上壓頭周圍的纖維出現屈曲,同時樹脂基體在受壓過程中承受了壓應力,造成了界面脫粘,并且能看到有白斑形成;在復合材料的受拉區,復合材料的外層產生了較大的拉應力,使外層樹脂出現開裂,在橫向逐漸出現基體裂紋。由于受到壓縮和拉伸作用而造成的復合材料的損傷,對強度有很大的影響,其中界面脫粘是造成復合材料強度下降的主要因素。

[1] 龍海如.緯編針織物增強復合材料研究進展[J].玻璃鋼/復合材料,2000(2):48-52.

[2] DANIEL I M, ISHAI O, DANIEL I M, et al. Engineering Mechanics of Composite Materials[M]. New York: Oxford University Press, 1994.

[3] CANTWELL W J, MORTON J.The impact resistance of composite materials[J].Composites,1991,22(5): 347-362.

[4] DU G W, KO F. Analysis of multiaxial warp-knit preforms for composite reinforcement[J]. Composites Science and Technology, 1996, 56(3): 253-260.

[5] KANG T J, KIM C. Energy-absorption mechanisms in Kevlar multiaxial warp-knit fabric composites under impact loading[J]. Composites Science and Technology, 2000, 60(5): 773-784.

[6] BIAO G A, HOGG P J, KEMP M. Mechanical characterisation of glass-and carbon-fibre-reinforced composites made with non-crimp fabrics[J]. Composites Science and Technology, 1997, 57(9): 1221-1241

[7] 陳南梁.多軸向經編織物復合材料[J].上海紡織科技,1999,3(12):10-12.

[8] HAMADA H, SUGIMOTO K, NAKAI A, et al. Mechanical properties of knitted fabric composites[J]. Journal of Reinforced Plastics and Composites, 2000, 19(5): 364-376.

[9] LOMOV S V, BELOV E B, Bischoff T, et al. Carbon composites based on multiaxial multiply stitched preforms. Part 1. Geometry of the preform[J]. Composites Part A: Applied Science and Manufacturing, 2002, 33(9): 1171-1183.

[10] KONG H, MOURITZ A P, PATION R. Tensile extension properties and deformation mechanisms of multiaxial non-crimp fabrics[J]. Composite Structures, 2004, 66(1): 249-259.

[11] 周榮星.多軸向經編增強復合材料低速沖擊下能量吸收特性的研究[J].東華大學學報,2002,28(5):34-38.

[12] DEXTER H B, HASKO G H. Mechanical properties and damage tolerance of multiaxial warp-knit composites[J]. Composites Science and Technology, 1996, 56(3): 367-380.

[13] 張效博.多軸向經編針織物在風力發電葉片蒙皮中的應用[J].山東紡織科技,2010(3):54-56.

(責任編輯:陳和榜)

Experimental Study on Mechanical Properties of Four-Axial Warp Knitted Composites

LIDanxi,GAOXiaoping

(College of Textile and Light Industries, Inner Mongolia University, Huhehaote 010080, China)

This paper takes multi-axial warp knitted composites used for fan blades as the object of study. The four-axial glass fiber, multi-axial fabrics and epoxy resin film were dissolved by infiltration molding method to achieve molding. Tensile and bending properties of four-axial warp knitted composites along different directions were tested respectively, and fracture cross section shapes of different axial materials were gained. The effect of fiber arrangement on mechanical properties of composites was analyzed through comparing elastic modulus and strength. Finally, the ranking of mechanical properties of four-axial warp knitted composites along different directions was confirmed, i.e. 0°, ±45° and 90°. Since the warp knitted yarn causes stress concentration along 90° direction, and the puncture of warp knitted yarn results in the maximum damage to the yarn along 90° direction, mechanical properties along 90° direction is worst.

four-axial warp knitted fabrics; composites; tensile properties; bending properties; elastic modulus

2015-09-19

國家自然科學基金項目(1146-2016)

李丹曦(1988-),女,河北石家莊人,碩士研究生,主要從事多軸向經編復合材料力學性能測試方面的研究。

高曉平,E-mail:569250598@qq.com

O341

A

1009-265X(2016)05-0020-05