等離子熔積復雜金屬零件的數字化制造方法

胡幫友,羅圓智,王桂蘭,蔣 疆

1.化工裝備強化與本質安全湖北省重點實驗室(武漢工程大學),湖北 武漢 430205;2.武漢工程大學機電工程學院,湖北 武漢 430205;3.華中科技大學材料科學與工程學院,

湖北 武漢 430074;4.中國航天科工集團第四研究院,北京 100854

等離子熔積復雜金屬零件的數字化制造方法

胡幫友1,羅圓智2*,王桂蘭3,蔣疆4

1.化工裝備強化與本質安全湖北省重點實驗室(武漢工程大學),湖北 武漢 430205;2.武漢工程大學機電工程學院,湖北 武漢 430205;3.華中科技大學材料科學與工程學院,

湖北 武漢 430074;4.中國航天科工集團第四研究院,北京 100854

針對等離子熔積金屬零件工藝特點,提出適應復雜形狀金屬零件的綜合切片技術,包括適應單向生長、多向生長和漸變生長結構的等離子熔積制造需求的切片方法;引入具有全局優化特性的基于Voronoi圖方法的軌跡規劃技術,同時考慮自行研制的多軸數字化等離子熔積制造平臺性能,提出了熔積電流和進給量等制造參數實時控制方法,通過帽形件和中空螺線管制造實驗驗證了該方法的有效性.本方法解決了等離子熔積復雜金屬零件的支撐工藝問題,并通過再切片方法消除了熔積制造中的階梯效應,提高了制造精度.為等離子熔積制造復雜形狀金屬零件提供了較為完整的數字化理論與技術支持.

等離子熔積;切片技術;軌跡規劃;實時控制

1 引言

等離子熔積金屬零件快速制造是基于分層原理的生長型制造技術,可以直接制造用于實際裝備直接使役的各種零件或模具[1-7].等離子熔積金屬零件屬于高能束制造技術,此外還有激光直接成形和電子束成形.相比之下,成形效率高的等離子高能束的制造成本最低.等離子高能束將金屬材料熔融后在保護氣中急冷,零件微觀組織大大優于鑄造工藝[5-6],使役性能相對優越,能很好地滿足現代產業對零件產品多品種變批量的廣泛需求.最初的等離子熔積金屬零件工藝中均使用傳統平面均勻切片方法,零件的生長方向為單一的Z方向.對于等離子熔積制造金屬零件工藝來說,這種單一方向的均勻切片技術限制了諸如大角度傾斜臂、懸臂或漸變幾何特征等復雜形狀零件的制造.為此本文提出可以適應復雜形狀金屬零件等離子熔積制造的綜合切片方法,引入基于Voronoi圖的軌跡規劃方法[8-9],在6軸機器人數字化熔積制造平臺上進行樣件的制造實現.

2 熔積工藝規劃方法

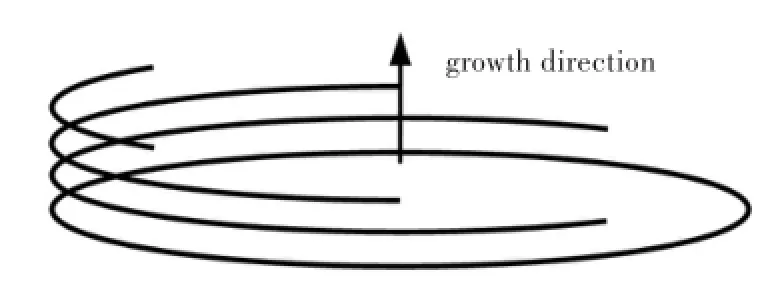

2.1單向均勻切片

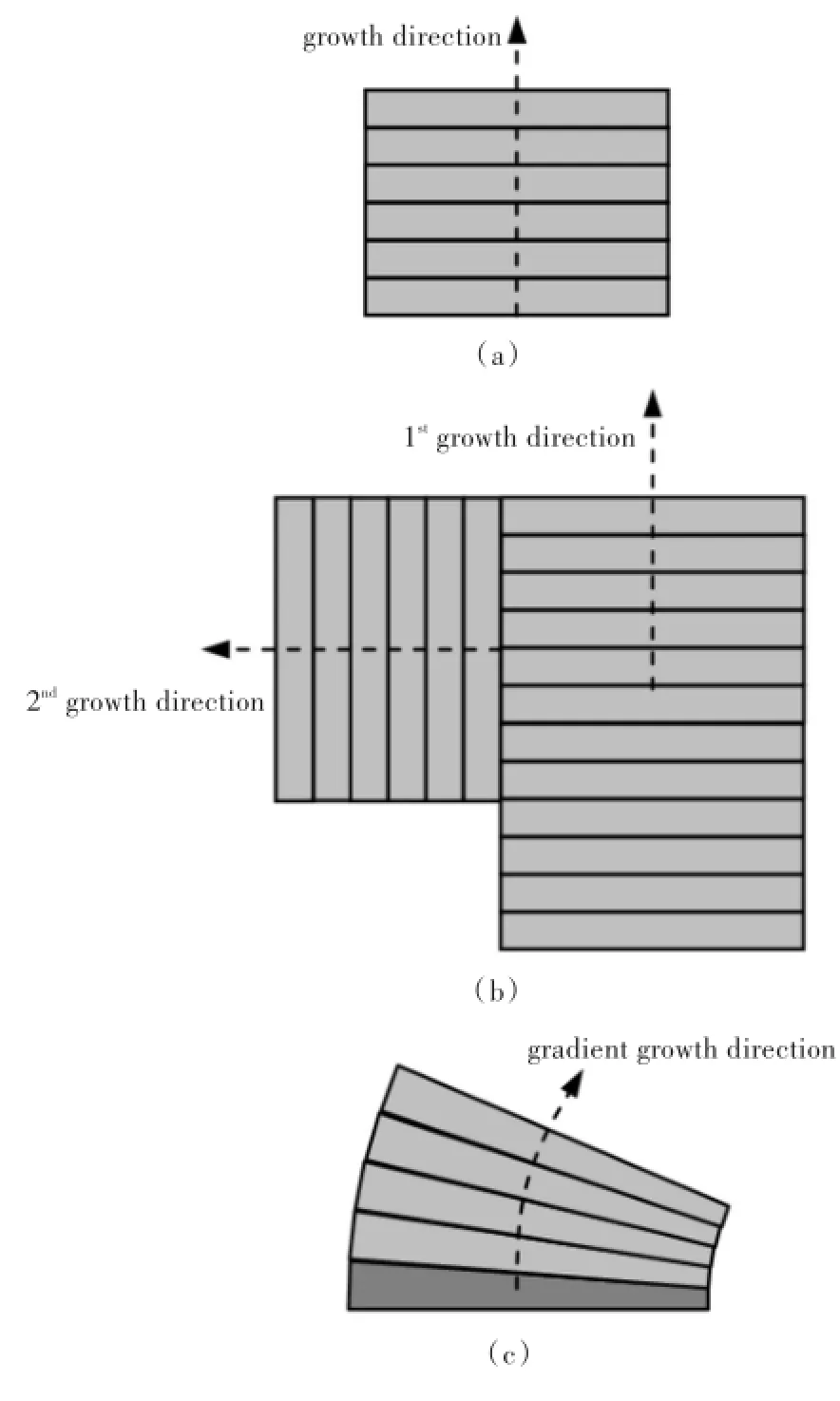

單向均勻切片方法是分層制造中普遍應用的零件切片方法.該方法的切片法向為單一方向,一般為Z方向(鉛垂方向),如圖1(a)所示.切片厚度根據不同工藝可以取0.1 mm到10 mm不等.該方法在解決如大懸臂的問題時采用加支撐的方法來應對,但對于等離子熔積等工藝無法使用支撐技術時則無法直接制造具有大懸臂特征的零件.

2.2多向均勻切片

單向均勻切片技術使用的制造平臺一般為兩軸半數控系統,剛好滿足零件單向生長的制造需求.當零件幾何包含大懸壁結構時,一般采用添加支撐的方法,但是這種方法不適應等離子熔積制造金屬零件的工藝.為此提出適應多軸平臺的多向均勻切片方法.將復雜零件沿著不同法向分割成具有支撐關系的子塊,每一個子塊為一個可以按單向均勻切片完成制造的部分,如圖1(b)所示.實際制造需要多軸數字化制造平臺來實現.

2.3非均勻切片

對于應用于流體環境的復雜零件具有漸變結構特征時,單向或多向均勻切片方法的制造效果不理想.使用均勻切片方法導致階梯效應突出.有研究者試圖通過自適應切片技術[10]來加以解決.減小切片厚度從幾何上可以改善階梯效應,但由于等離子熔積制造工藝限制,切片厚度不能太小,故達不到理論上的改善效果;當零件本身存在較大傾角時,用單向切片方法熔積制造的金屬零件在力學性上會下降,從而導致不滿足金屬零件的使役需求.同時漸變結構也難以用多向均勻切片方法進行處理,因此提出非均勻切片方法.如圖1(c)所示,每一切片的法向為零件幾何特征的漸變方向,因此切片隨幾何特征的變化而變化.這種方法使零件保持了最優生長方向,因而避開了導致熔積零件階梯效應的單向切片因素,同時力學性能也保持最優.

圖1 綜合切片技術原理(a)單向均勻切片;(b)多向均勻切片;(c)非均勻切片Fig.1 Principle of combination slicing (a)Single direction slicing;(b)Multidirectional slcing;(c)Nonuniform slicing

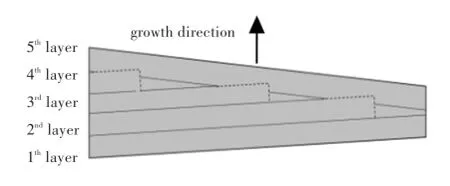

2.3.1再切片非均勻切片方法得到的相鄰切片的法向一般是不同方向,因而每一切片是不等厚度的,實際制造時還需要再切片.也就是將切片視為一個新的“零件”,對其進行單向切片,然后直接使用單向等離子熔積方法直接制造.圖2所示的是再切片方法,可以看出前4層已經表現出非均勻切片特征,只是仍然存在階梯效應;第5層的不僅在幾何尺寸上達到設計要求,一個重要作用是消除階梯效應.

圖2 非均勻切片的再切片Fig.2 Re-slicing for nonuniform slice

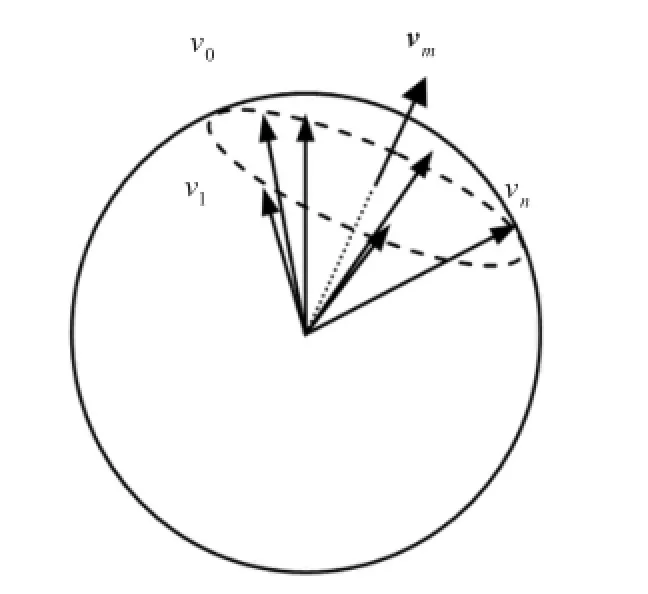

2.3.2切片方向計算對于均勻切片工藝來說,用戶可以根據制造需求確定切片方向,但對于非均勻切片方法來說,切片方向是連續變化的,因此須由計算機通過計算來確定.這里引入高斯球冠法來計算切片方向,即切片的法向量(見圖3).高斯球冠法將光固化立體造型術(STL)所有零件切片的節點所在表面的法向量映射到高斯球面上,得到點集V={ν0,ν1,...,νn}.確定一個包含該點集的最小球冠,那么這個球冠底面的法向量vm就是切片的法向量.

圖3 采用高斯球冠法計算切片法向量Fig.3 Normal vector calculation via the principle of Guass Spherical Crown

2.3.3數值處理對于STL零件來說,完成切片在數值上就是需要實現分層算法.分層的基本方法就是用一個指定的Z坐標值的XOY平面與STL實體模型中的所有三角面片求交.然后對求得的所有交線按首位連接關系進行排序得到一個或多個輪廓環,從而形成一個切片層.這里有一個需要在數值計算上必須處理的問題是:當一個或多個三角面片恰好在切片平面XOY上時,實數計算會引起幾何拓撲錯誤.處理方法是將這些三角面片的Z坐標增加一個微小的增量的dZ,這樣與其相鄰的三角面片可以與切片平面XOY計算出相交直線段,從而構成一個完整切片而避免造成幾何拓撲上的問題.增量dZ的值一般在1×10-16mm或更小量級,就算應用在微精密機械加工中也不會造成因為計算導致實際制造精度的損失,但對于數值計算結果的正確性則有上述本質影響.

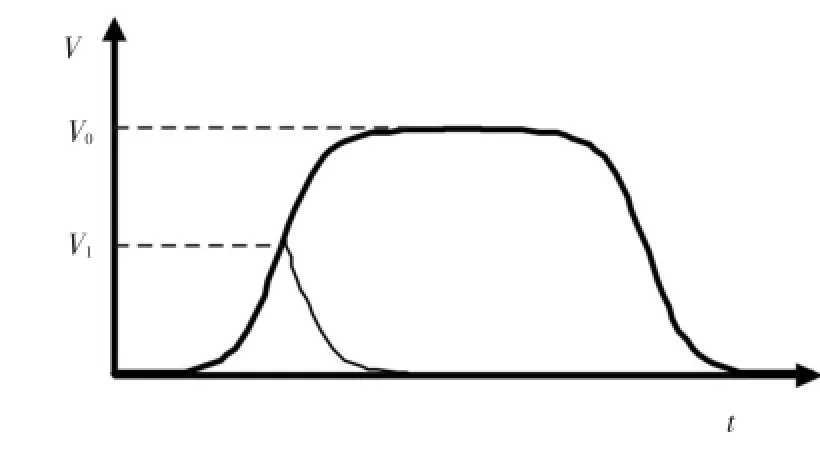

在保證計算的正確性同時,這種處理策略也帶來一個負面問題,即微線段.由于數控制造裝備的運動單元的實際運動是一個加減速的物理運動,即從線段起點開始加速,達到設定速度后保持勻速運動,即將到達線段終點時開始減速,并在到達終點時速度接近于零以實現平穩停止.當使用微線段去驅動運動單元時,可以想象,由于運動的起點和終點相距很“近”,運動平臺剛剛開始從零速度加速,就因為即將到達終點而必須減速(見圖4).因此運動單元的宏觀速度遠遠低于制造工藝設定的速度,這對于熔積制造這種帶有傳質傳熱的工藝來說,不僅大大降低制造效率,還會導致熱輸入和材料輸運的不均勻性,嚴重影響零件的成形性,偏離工藝期望.所以必須對于切片中存在的微線段進行剔除,在保證合適的制造精度的前提下,盡可能剔除掉切片環中的點.剔除切片環中的一個點,意味著用一個相對較長的線段來代替原來兩個較短的線段,引起的問題是加大了幾何誤差.通過計算監控這種誤差,使之始終保持在等離子熔積制造的允許誤差以內,同時盡可能多地剔除切片環中的點.這種方法在實驗中明顯的改善了制造系統的進給運動.

圖4 微線段導致實際運動速度V1偏離工藝速度V0Fig.4 Real velocity V1deviated from process velocity V0because of micro-line segments

3 實驗部分

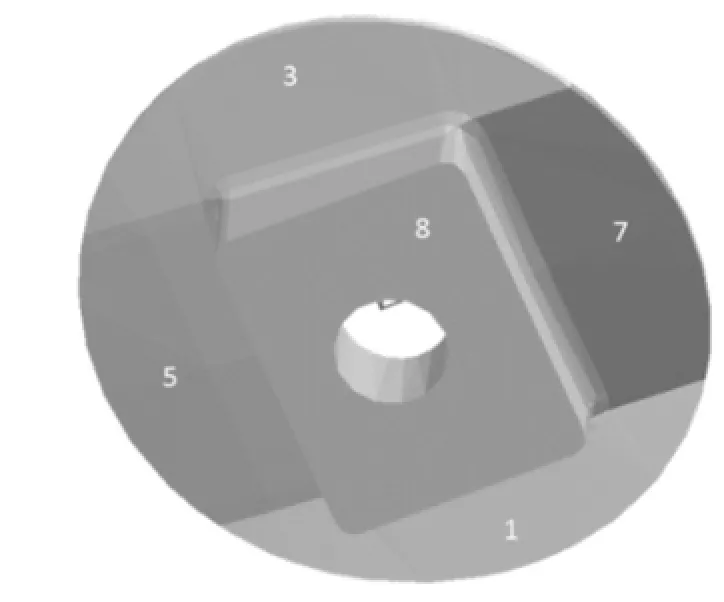

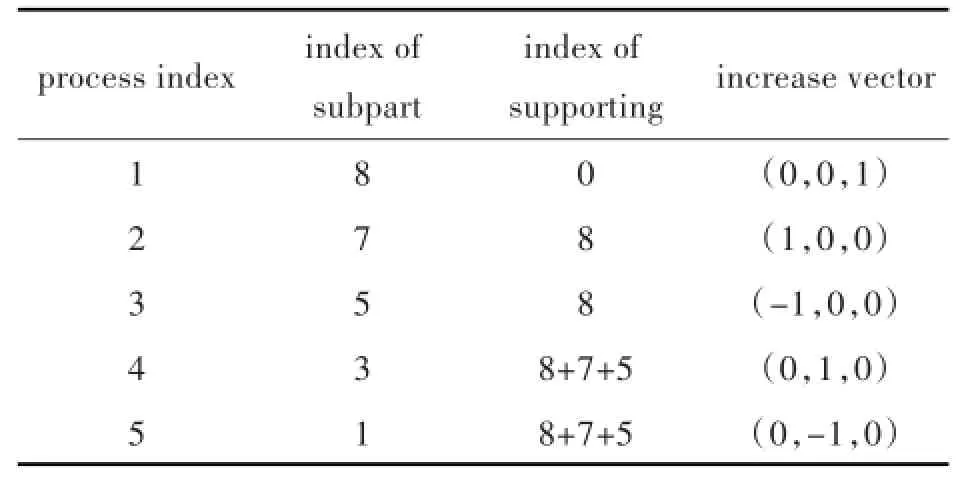

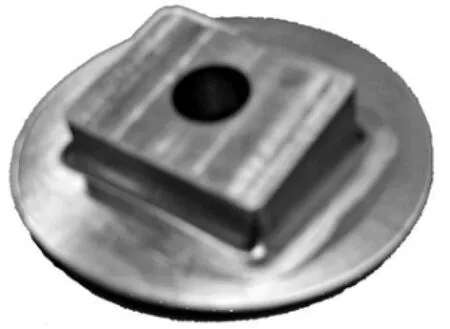

第一個實例給出了一個帽形零件分割制造的工藝過程.從等離子熔積工藝的角度來說,帽形零件的加工條件比葉輪件要復雜,因此需要引入本文所設計的多向分割制造方案來加以解決.圖5中的高溫帽形件被分割成5個形狀簡單易加工,且互相具有支撐關系的子塊.根據其子塊的相互支撐關系可給出如表1的熔積工序.表1中0號加工支撐表示工作臺基面.表1中的加工方向向量就是該子塊支撐面的法向量.可以看出在8號子塊的支撐下制造7號子塊的情形.自制的5軸數字化制造平臺可以實現工作臺的任意翻轉,這里子塊的翻轉就是通過復合軌跡間的轉臺控制指令控制轉臺來實現.轉臺控制指令由子塊間的變換矩陣計算得到.系統實現已經記錄了制造機床的5個運動軸的相對空間位置關系參數,這些參數在此處用來實現待制造子塊的定位依據.

圖5 多向分割帽形件各子塊Fig.5 Subparts of a divided cap-shaped part

表1 多向分割帽形件熔積工序Tab.1 Depositing process of divided cap-shaped part

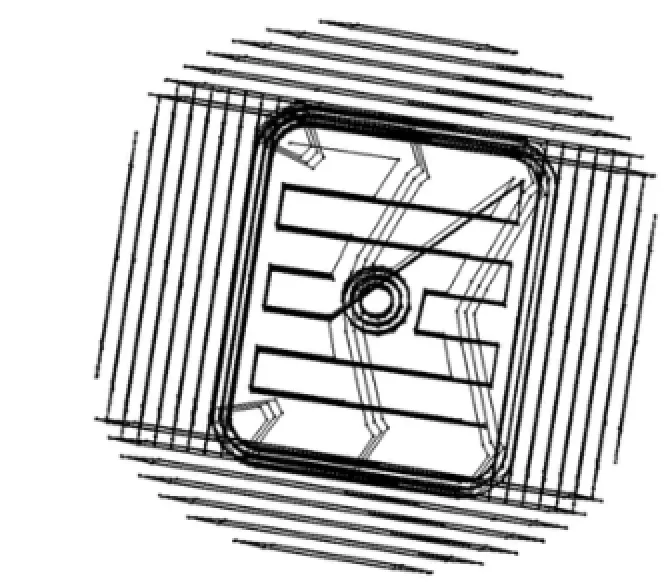

對于每一個子塊,用單向切片方法進行切片,切片厚度為4 mm,由基于Voronoi圖的軌跡算法可以得到其每一切片的加工軌跡,圖6是計算得到的帽形件的熔積軌跡和輪廓銑削軌跡.圖7是等離子熔積復合制造的帽形件實物.

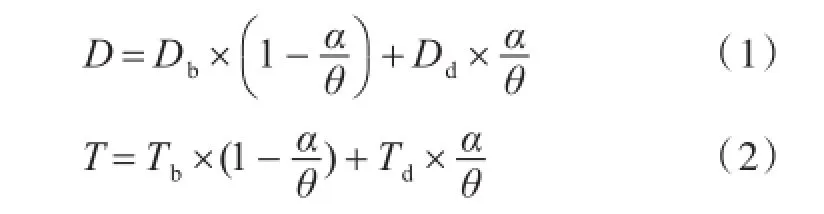

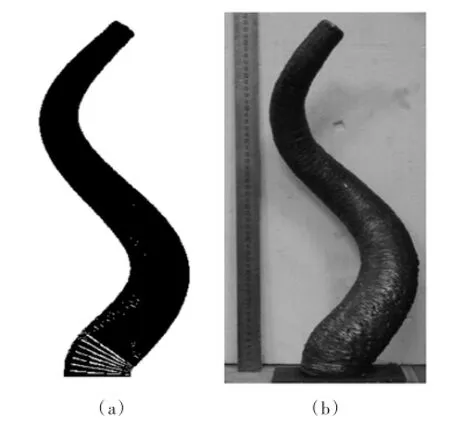

非均勻切片的生長方向一般是連續變化的,要求制造系統能夠連續改變工位的軸矢量,對于單個切片的制造則保持軸矢量不變.以漸變中空螺旋管為例,設直徑D和壁厚T分別為漸變參數,則D和T的控制方程分別為:

圖6 帽形件的復合制造軌跡Fig.6 Combination path of cap-shaped part

圖7 帽形件制造樣件Fig.7 Sample piece of cap-shaped part

式(1)~(2)中:α是管軸線轉動角,為區間[0,θ]上的任意值;θ是總轉動角,下標b和d分別表示底部和頂部.在本例中,θ的值為360°,Db為80 mm,Dd為30 mm,Tb為15 mm,Td取4 mm.將管軸線等距分割,在分割點處進行切片,管軸線在該點處的切向量為切片方向.非均勻切片結果如圖8(a)所示;按圖1(c)的方法再切片并計算軌跡(見圖9).本例中空螺線管的壁厚是逐漸變小的,因此制造系統的給料速度和熔積電流也要隨切片的實時變化按比例降低,制造實例表明,若要維持熔池不流淌,從第一切片熔積到最后一個切片,要控制熔積電流從150 A近似線性減小到30 A.圖8(b)是制造得到的中空螺線管,其表面形貌接近鑄造的近形制造水平.整個零件的熔積制造時間約為30 h,相比使用模具制造的方法有非常顯著的改善.對于等離子熔積制造金屬零件工藝而言,被等離子束熔融的金屬材料在前一個切片層上形成局部熔池.試驗表明局部熔池會將前一層部分重融,這樣可以部分平滑上一個切片可能存在的臺階,使熔積形貌得到改善,在一定程度上降低了對切片的要求,進一步提高了熔積制造的效率.

圖8 螺線管非均勻切片和制造樣件(a)非均勻切片;(b)熔積制造樣件Fig.8 Nonuniform slice of spiral tube and its sample manufacture (a)Nonuniform slices;(b)Sample manufacture

圖9 再切片熔積軌跡Fig.9 Depositing path of one nonuniform slice.

4 結 語

以上研究了等離子熔積復雜形狀金屬零件的數字化制造方法,提出綜合切片方法并引入Voronoi圖方法實現零件的分層切片和軌跡規劃等制造前處理工藝.

1)在多向均勻切片方法中利用子快間的天然支撐作用解決了熔積工藝支撐問題.在非均勻切片方法通過再切片方法解決熔積制造的階梯效應,降低制造難度,提高了制造精度.

2)通過帽形件和中空螺線管的樣件制造驗證了上述方法的有效性.通過實時參數控制,實現了中空螺線管直徑和管壁厚度的漸變控制,為等離子熔積制造復雜形狀金屬零件提供了較為完整的數字化理論與技術支持.

[1]ZHANG H O,XU J P,WANG G L.Fundamental study on plasma deposition manufacturing[J].Surface and coatings technology,2003,171(1-3):112-118.

[2]張海鷗,吳紅軍,王桂蘭,等.離子熔積直接成形高溫合金件組織結構研究[J].華中科技大學學報(自然科學版),2005,33(1):54-56. ZHANG H O,WU H J,WANG G L.Microstructure of directly formed super alloy by plasma fused-deposition [J].Journal of Huazhong university of science and technology(nature science edition),2005,33(1):54-56.

[3] ZHANG H O,HU S D,WANG G L.Simulation of powder transport in plasma jet via hybrid Lattice Boltzmann method and probabilistic algorithm[J].Surface and coatings technology,2006,201(3-4):886-894.

[4]QIAN Y P,ZHANG H O.Direct rapid high-temperature alloy prototyping by hybrid plasma-laser technology [J].Journal of materials processing technology,2008,208(1):99-104.

[5]XIONG X H,ZHANG H O.Metal direct prototyping by using hybrid plasma deposition and milling[J].Journal of materials processing technology,2009,209(1):124-130.

[6]ZHANG H O,HU B Y,WANG G L.A rapid forming method and simulation on controllable-porosity coating [J].Science in China,series E:technological sciences,2007,50(6):786-796.

[7]MENG F,ZHANG H O,WANG G L,et al.Heat and mass transfer finite element simulation of clay ceramic prototype in high-temperature drying[J].Applied mechanics and materials,2011,128-129:1147-1150.

[8]HELD M.Voronoi diagrams and offset curves of curvilinear polygons[J].Computer aided design,1998,30 (4):287-300.

[9]M HELD.VRONI:An engineering approach to the reliable and efficient computation of Voronoi diagrams of points and ling segment[J].Computational geometry,2001,18(2):95-123.

[10]楊睿,郭東明,徐道明.理想材料零件數字化制造中的自適應切片算法研究[J].中國機械工程,2003,14(9):770-772. YANG R,GUO D M,XU D M,et al.An adaptive slicing algorithm for digital manufacturing of ideal functional material components[J].China mechanical engineering,2003,14(9):770-772.

本文編輯:陳小平

Digital Method for Plasma Depositing Complex Metal Part

HU Bangyou1,LUO Yuanzhi2*,WANG Guilan3,JIANG Jiang4

1.Hubei Key Laboratory of Chemical Equipment Intensification and Intrinsic Safety(Wuhan Institute of Technology),Wuhan 430205,China;2.School of Mechanical&Electrical Engineering,Wuhan Institute of technology,Wuhan 430205,China;3.School of Materials Science&Engineering,Huazhong University of Science and Technology,Wuhan 430074,China;4.The Fourth Academy of China Aerospace Science&Industry Corp.,Beijing 100854,China

Aimed at the characteristics of plasma depositing metal part process,we proposed the combination slicing technology for the complex metal part,including single direction growth,multidirectional growth and gradient growth structure slicing method,to meet the requirement of the hybrid plasma deposition process.Then we introduced the path generation technology with global optimization characteristics based on Voronoi diagram method,and proposed the real-time control method of the plasma deposition current and feeding rate parameters,considering the performance of self-developed multiple axes digital hybrid plasma deposition platform.The effectiveness of the proposed method was verified by the cap shape pieces and hollow solenoid manufacturing experiment.This method solves the supporting process problems of hybrid plasma deposition complex metal parts,and eliminates the staircase effect of plasma deposition process by re-slicing,which improves the manufacturing precision.It provides a relatively complete digital theory and technical support for plasma depositing complex metal part.

plasma deposition;slicing;path generating;real-time control

TH164

A

10.3969/j.issn.1674-2869.2016.03.017

1674-2869(2016)03-0288-05

2016-04-12

湖北省教育廳科學技術研究項目(Q20121506);武漢工程大學科學研究基金(14125051);國家自然科學基金(50475134)

胡幫友,博士,講師.E-mail:hubangyou@163.com

羅圓智,碩士,講師.E-mail:jzyz_wit@126.com