盤體焊接的修復工藝

劉秀君,付啟,張翠英,布欣欣

盤體焊接的修復工藝

劉秀君,付啟,張翠英,布欣欣

盤體在輥式磨中屬重要部件,材質一般為ZG270-500。鑄造過程中,由于受產品結構限制,在盤體圓角等處會產生一些因結構、鋼水收縮造成的表面裂紋。本文在長期焊接修復的經驗上,從鑄件的基材焊接性、焊接工藝等方面探討了盤體在焊接修復中的質量控制問題。

盤體;焊接修復

1 前言

輥式磨的盤體屬于典型的大型鑄件,材質一般為ZG270-500。目前,一般大型鑄件均有不同程度的鑄造缺陷,采用焊接修復,成本低,周期短,經濟效益顯著。現以某盤體為例,介紹鑄造缺陷的焊接修復。

2 焊前分析

2.1焊接性分析

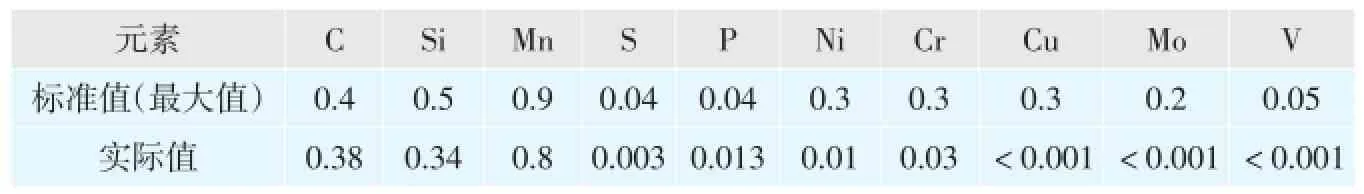

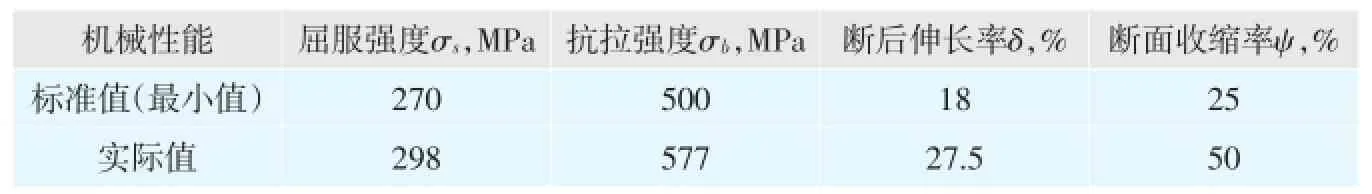

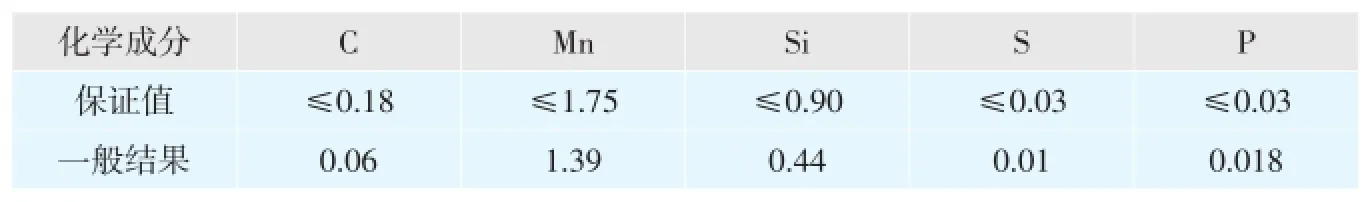

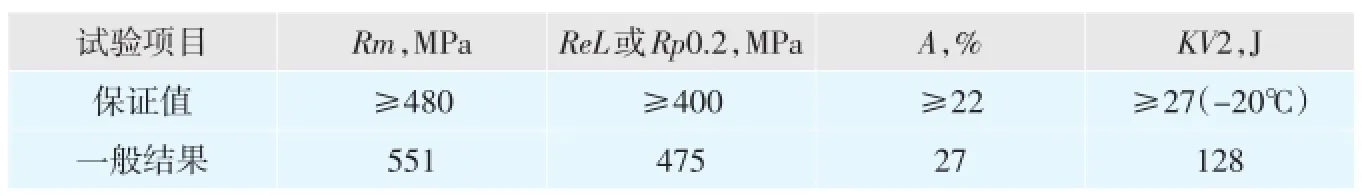

盤體材質為ZG270-500,化學成分和力學性能見表1和表2。

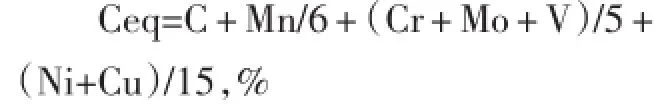

該材料屬于中碳鋼。國際焊接學會推薦的碳當量(Ceq)計算公式為:

通過計算,盤體材質的碳當量約為0.52%。一般情況下,當碳當量的值>0.4%時,材料的冷裂敏感性增大,在焊接熱影響區易產生低塑性馬氏體組織。當焊件焊接材料、工藝參數選擇不當時,容易產生冷裂紋。因此,在焊前需要預熱,以降低熱影響區的冷卻速度,有利于貝氏體的出現,從而改善焊縫組織,降低焊縫的冷裂傾向。多層焊焊接第一層焊縫時由于和母材接觸,母材融合到焊縫中的比例較高,使焊縫的碳、硫、磷含量增加,容易產生熱裂紋,同時也導致了氣孔敏感性的增加。因此,打底焊時應控制焊接電流,以減少母材金屬向焊縫過渡。

2.2確定焊條(表3、表4)

根據盤體母材材質,選用藥芯焊絲THY-51B,標準直徑?1.2mm。該焊絲用于抗拉強度≥490MPa的碳鋼和低合金結構鋼的結構件焊接,具有良好的機械性能和抗裂性能。

表1 ZG270-500化學成分(質量分數),%

表2 ZG270-500的力學性能

表3 熔敷金屬化學成分,%

表4 熔敷金屬力學性能

3 焊接工藝

3.1焊接準備

(1)打磨檢測:首先應完全清理缺陷,再將邊緣修磨成U形坡口,并平滑圓弧過渡,體現其金屬本色,目的是減少母材熔入焊縫金屬中的比例,以降低焊縫中的含碳量,防止裂紋產生。若采用碳弧氣刨或氣割清除,則鑄件預熱250℃左右。為防止裂紋擴展,可在裂紋兩端鉆直徑≮10mm的孔后再開坡口,檢測合格后方可焊接。

圖1 某盤體照片

圖2 盤體鑄造缺陷(a)

圖3 盤體鑄造缺陷(a)修復后圖片

圖4 盤體鑄造缺陷(b)

圖5 盤體鑄造缺陷(b)修復后圖片

圖6 盤體鑄造缺陷(c)

圖7 盤體鑄造缺陷(c)修復后圖片

(2)清理:徹底清除坡口及周圍70mm范圍內所有油污、銹蝕等。

(3)預熱:預熱有利于降低中碳鋼熱影響區的最高硬度,防止產生冷裂紋,這是焊接中碳鋼的主要工藝措施。預熱還能改善接頭塑性,減小焊后殘余應力。此盤體預熱溫度70℃后補焊。

(4)禁止在空氣對流的場所進行補焊,環境溫度控制在10℃以上。

3.2焊接工藝要點

(1)打底焊采用小電流小電壓施焊,電流220~280A,電壓25~35V。

(2)控制焊接速度不要過快,尖角處不應產生弧坑以免產生裂紋。打底焊不允許擺動,填充焊擺動幅度不允許超過氣體保護范圍。

(3)每層焊后均需要用鋼刷清理坡口及內壁,去除氧化皮及飛濺物,錘擊至塑性變形以去除內應力。用肉眼檢查焊補質量,當發現焊縫邊沿再次出現裂紋時,要重新采用打磨或氣刨清理,打磨干凈后,再次預熱焊接。

(4)焊后焊口高于本體表面約2~3mm,焊縫表面與鑄件外輪廓圓滑過渡,不允許出現凹陷、咬邊、焊瘤等缺陷。

(5)鑄件已加工完成的部分,注意保護加工面。

3.3焊后處理

(1)消氫處理:焊后用氣割槍外焰烘烤,并緩慢抬起。

(2)防護處理:環境溫度較低或修補缺陷較大應采取焊后覆蓋石棉被等措施。

(3)無損檢測:打磨焊口與母材齊平并圓滑過渡,超聲波探傷和磁粉探傷檢驗所有補焊處。

4 修復效果

按指定的焊接工藝嚴格執行實施,施焊過程中未出現熱裂紋和其他異常,焊后也未出現裂紋等缺陷,順利通過超聲波探傷和磁粉探傷檢驗。圖1為某盤體照片,圖2~圖7為補焊前后的對比圖。

5 結語

采用上述焊接修復工藝,成功修補了輥式磨盤體鑄造缺陷,現場使用效果良好。

[1]呂燁,許德株.機械工程材料(第三版)[M].北京:高等教育出版社,2008.

[2]劉會杰.焊接冶金與焊接性[M].北京:機械工業出版社,2007.

[3]劉光輝,劉春.回轉窯大齒圈鑄造缺陷的修復[J].水泥技術,2012,(3).

[4]鑄鋼//鑄造手冊(第二版)[K].北京:機械工業出版社,2007.

[5]鑄造工藝//鑄造手冊(第五版)[K].北京:機械工業出版社,2007.

The Repair Technique of Plate Body's Welding

TQ172.632.5

A

1001-6171(2016)04-0070-02

通訊地址:中材裝備集團有限公司,天津300400;2015-11-18;編輯:呂光