高嶺土梯度磁分離除鐵的研究

屈 彬 柯善軍

(佛山歐神諾陶瓷股份有限公司 廣東 佛山 528138)

?

高嶺土梯度磁分離除鐵的研究

屈彬柯善軍

(佛山歐神諾陶瓷股份有限公司廣東 佛山528138)

采用沉降分級和稀土永磁高梯度磁分離對高嶺土原礦進行除鐵增白研究。結果表明,通過稀土永磁高梯度除鐵后,高嶺土產品含鐵量為0.90%,白度可達63%。實驗所用稀土永磁高梯度磁選機的除鐵率為29.69%。相比高嶺土原礦,高嶺土白度提高近7%。為了進一步降低高嶺土產品中的含鐵量,可采用化學漂白除鐵的方法。

高嶺土除鐵沉降分級梯度磁分離

前言

高嶺土是涉及多種礦物組成的含水鋁硅酸鹽的集合體。高嶺土原礦外觀呈白、淺灰等顏色,耐火度高達1 700 ℃以上。純高嶺土煅燒后顏色潔白,白度可達80%~90%,其主要成分是高嶺石[1~3]。高嶺土因具有可塑性、粘結性、一定的干燥強度、燒結性及燒成白度等特殊性能,使其成為陶瓷生產的主要原料[4~5]。潔白、柔軟、高度分散性、吸附性及化學惰性,使其在造紙、橡膠、塑料等工業領域廣泛應用[7~9]。高嶺土還廣泛應用于耐火材料、石油精煉、農業等領域[10]。此外,高檔化妝品粉料、洗滌劑助劑和污水凈化劑的材料也是由高嶺土產品開發出來的[11~13]。

高嶺土由于具有優良的物理化學性能而被廣泛的應用于多個領域,但其復雜的組成致使其應用過程存在一些問題,如在陶瓷、紙漿、塑料、涂料及化妝品應用,對高嶺土的白度有較高的要求。引起高嶺土白度降低的主要色素元素有Fe、Ti、V、Cr、Cu、Mn等。一般情況下,高嶺土中的Ti、V、Cr、Cu和Mn等元素含量甚微,對白度的影響不大,Fe是高嶺土中的主要染色雜質元素[14]。高梯度磁分離技術廣泛應用于高嶺土除雜提純。常規的高梯度磁分離機是采用電磁鐵系激磁,其缺點是電能耗較高,激(退)磁磁滯時間長;另外,由于采用軟鐵作為磁軛,其飽和磁化強度為2 T。近年來,為了節約能源和提高磁分離的效率,國內外科研單位和制造廠家研制并推出了可用于高嶺土除雜提純的超導高梯度磁分離機和稀土永磁高梯度磁分離機。筆者采用稀土永磁高梯度磁選機對脫去細砂的高嶺土樣品進行除鐵研究。

1 實驗部分

1.1實驗原料和儀器

1.1.1實驗所用原料

實驗所用高嶺土原礦來自大埔縣的高嶺土礦山,樣品經過初步淘洗后測試,其含水率為30%。采用六偏磷酸鈉(AR,天津市福晨化學試劑廠生產)作為分散劑。

1.1.2實驗用儀器

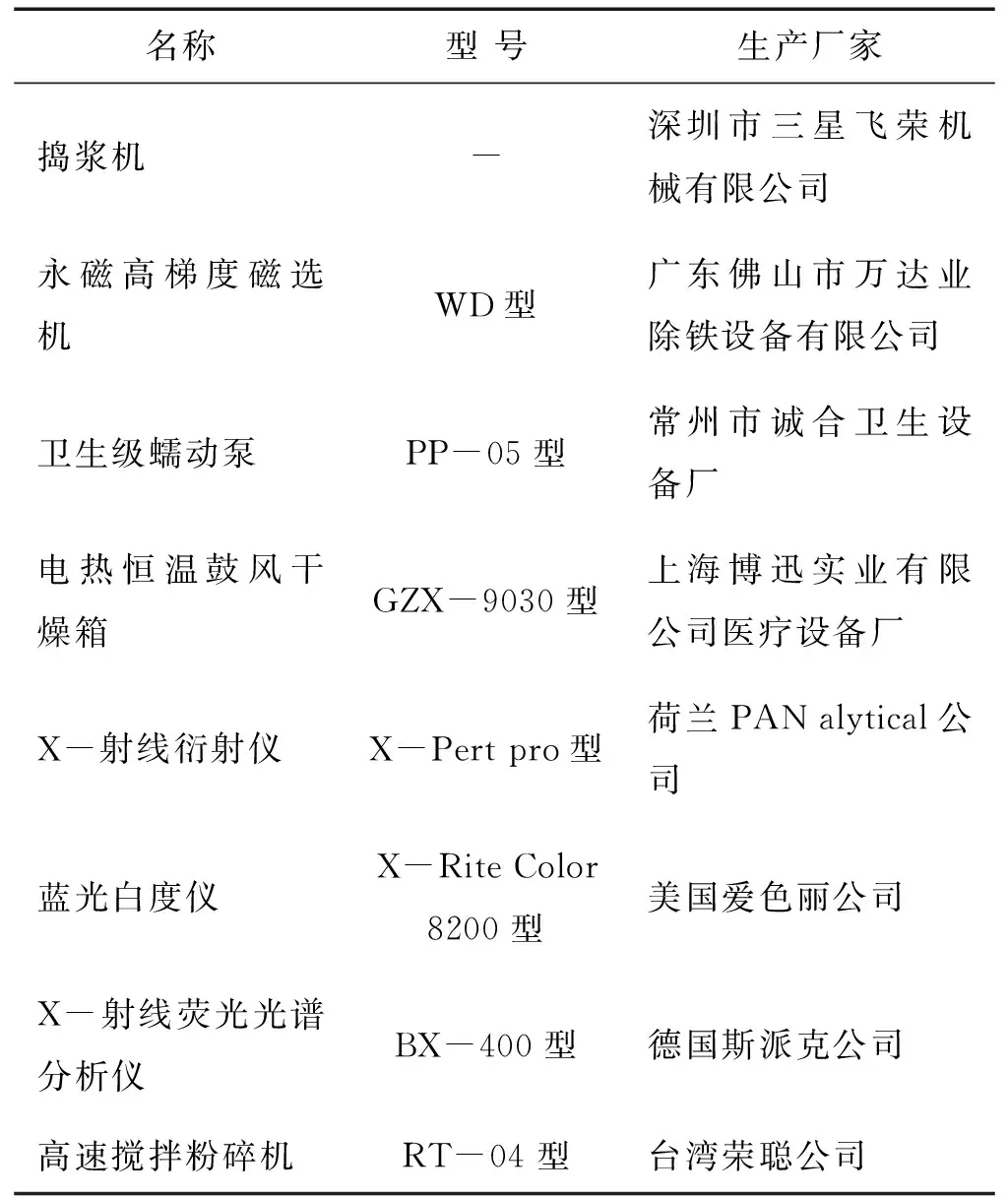

實驗所用主要儀器設備如表1所示。

表1 實驗用儀器設備

1.2實驗步驟

1.2.1高嶺土原礦搗漿和脫砂

在5 kg 水中加入5 kg高嶺土粗泥樣品,配制成濃度為35%的高嶺土漿料,隨后按高嶺土質量比加入1%六偏磷酸鈉。將樣品加入搗漿機中,設定轉速為600 r/min,搗漿1.5 h。根據公式(1)所示的Stokes公式計算結果:

(1)

式中: Vs——顆粒沉降速度,m/s( ρp>ρf時,顆粒豎直向下;ρp<ρf時,顆粒豎直向上);

g——重力加速度,m/s2;

ρp——顆粒質量密度,kg/m3;

ρf——流體質量密度,kg/m3。

將搗漿后的漿料靜置5 min,采用蠕動泵抽取上層料液,然后向剩余的下層沉淀中加入5 kg水和1%的分散劑,以同樣的轉速搗漿1.5 h,將搗漿后的漿料靜置5 min,采用蠕動泵抽取上層料液,重復3次,分離出的高嶺土漿料將作為后續實驗的原料。

1.2.2高嶺土漿料稀土永磁高梯度磁分離除鐵

將0.6%的分散劑加入制備好的高嶺土漿料中,并適當稀釋,隨后將處理好的料漿泵入稀土永磁高梯度磁選機中循環除鐵2次,除鐵后的漿料收回以備后續用。

稀土永磁高梯度磁選機工作參數:漿料流量<1 m3/h;漿料液面上升速度為1~1.5 cm/s。

1.3測試方法

采用德國斯派克公司生產的BX-400型X-射線熒光光譜儀(X-ray Fluorescence Spectrometry,XRF)測試試樣的化學成分;采用荷蘭PAN alytical公司生產的X-Pert pro型X-射線粉末衍射儀(X-ray Diffraction Analysis,XRD)檢測試樣的物相組成,Cu靶,Kα,40 kV/30 mA,0.154 178 nm。采用美國愛色麗公司生產的X-Rite Color 8200型分光光度計檢測試樣的白度。

2 結果與討論

2.1高嶺土原料分析

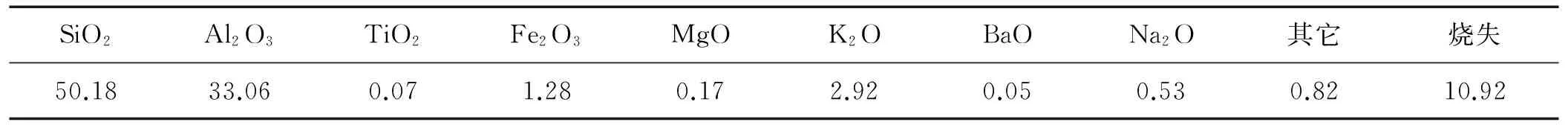

高嶺土原料的化學成分見表2。

由表2可知,原料中SiO2含量為50.18%,Al2O3含量為33.06%,Fe2O3的含量為1.28%,燒失量為10.92%。原料中的鐵含量較高,燒失量較大。

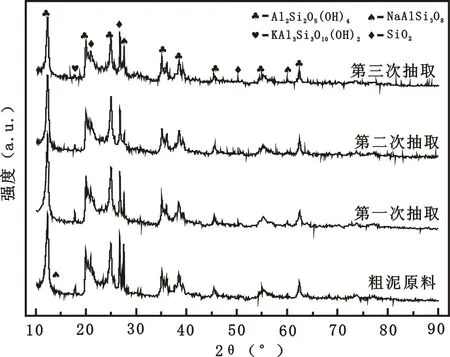

高嶺土的物相組成即高嶺土原料的XRD譜圖見圖1。

由圖1可知,本實驗所使用的高嶺土原料主要由高嶺土、石英、白云母、鈉長石和赤鐵礦等巖相組成。

表2 高嶺土原料的化學成分(質量%)

圖1 高嶺土原料的XRD譜圖

篩分分析可以初步了解高嶺土原料的顆粒粒度分布,采用國家標準檢驗篩對搗漿后的高嶺土粗泥原料進行了篩分分析,篩分結果如表3所示。同時,對篩分得到的不同粒級的高嶺土樣品進行了XRD分析,結果如圖2所示。

圖2 不同粒徑高嶺土樣品的XRD譜圖

結果表明,粒度在35 μm(500目)以下的樣品中高嶺土的含量相對較高,雜質含量相對較少;粒度在500~800目和800目以下的高嶺土樣品的XRD譜圖差異較小;粒度在500目以上的樣品中SiO2的衍射峰比較明顯,可以定性地判斷高嶺土原料中游離硅的顆粒粒度大部分大于500目。因此,本實驗設定粒度為40 μm作為指標進行下一步高嶺土重力沉降脫砂實驗。

表3 高嶺土原料的篩分結果

2.2高嶺土原料預處理

根據高嶺土原料的分析結果,對其進行重力沉降脫細砂的實驗。以粒度為40 μm作為進行高嶺土顆粒沉降的指標,即通過沉降分級,將高嶺土原料中大于40 μm的顆粒脫除。固體顆粒在靜止流體中的重力沉降遵循Stokes公式,經過計算,在本實驗條件下,粒度為40 μm的SiO2顆粒的沉降速度為1.67 mm/s,沉淀時間約需5 min。將高嶺土搗漿后,靜置5 min,抽取上層漿料即為脫去細砂的高嶺土樣品。為了盡可能脫除細砂,本步驟循環進行3次。

表4為沉降(重力)分級過程的物料平衡關系。

表4 沉降(重力)分級的物料平衡關系

圖3 高嶺土的XRD圖譜(沉降分級后)

圖3為高嶺土原料循環水洗3次所抽取上層漿料的XRD測試結果。

由圖3可知,與高嶺土原料相比,通過沉降抽取的料漿中SiO2含量隨著水洗次數的增加呈減少的趨勢。經3次水洗后,脫去的細砂約占原料質量的22%(見表4)。

根據表5的結果,高嶺土樣品中Fe2O3含量 (1.30%)高于1%。因此,實驗采用物理方法對高嶺土樣品進行處理,以達到除鐵增白的目的。

表5 脫細砂后高嶺土樣品的化學成分(質量%)

2.3高嶺土梯度磁分離除鐵

稀土永磁高梯度磁選機具有節能、結構簡單和易于維護的優點。本實驗采用稀土永磁高梯度磁選機對高嶺土脫細砂后的漿料進行了2個循環的物理除鐵處理。

表6為物理除鐵(兩次處理)后高嶺土的化學成分分析。

表6 高嶺土主要化學成分(2次磁分離后,質量%)

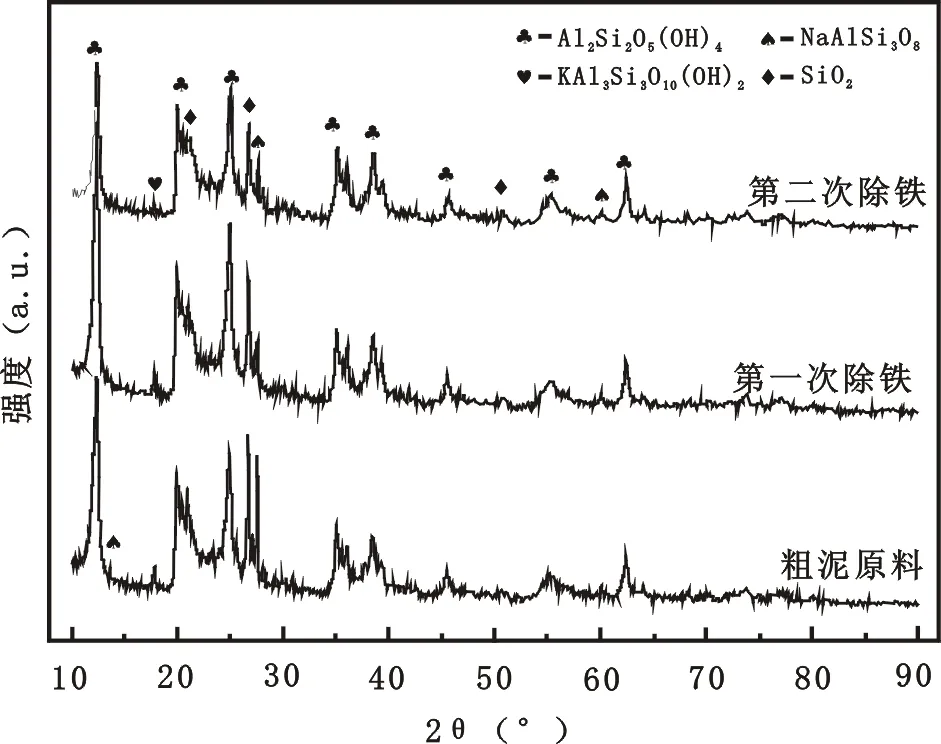

圖4為經過兩次物理除鐵后高嶺土樣品的XRD譜圖。

圖4 物理除鐵前后高嶺土樣品的XRD譜圖

表7為不同處理階段高嶺土樣品的白度測試結果。

表7 不同處理階段高嶺土白度檢測結果

由表7可知,稀土永磁高梯度磁選機的除鐵率為29.69%,高嶺土白度提高近7%。此外,為了進一步降低高嶺土產品中的含鐵量,可采用化學漂白除鐵的方法進一步除鐵[15~17]。

3 結論

采用沉降分級和稀土永磁高梯度磁分離對高嶺土原礦進行除鐵增白處理,得到以下結論:

1)根據Stokes沉降脫砂,可脫去高嶺土原料中20%含石英的細砂。

2)通過稀土永磁高梯度除鐵后,高嶺土產品含鐵量為0.90%,白度可達63%。稀土永磁高梯度磁選機的除鐵率為29.69%,相比高嶺土原礦,高嶺土白度提高近7%。

3)為了進一步降低高嶺土產品中的含鐵量,可采用化學漂白除鐵的方法。

1吳自強,吳昱.高嶺土晶體的結構、性質及其在涂料工業中的應用.中國涂料,1995(6):45~46

2劉康時.陶瓷工藝原理.廣州:華南理工大學出版社,1997

3韓敏芳.非金屬礦物材料制備與工藝.北京:化學工業出版社,2004

4鄭水林,袁繼祖.非金屬礦加工技術與應用手冊.北京:冶金工業出版社,2005

5王朝勝,鄒正光,顧濤,等.天然高嶺土原位還原制備復相陶瓷粉末.材料工程,2006(12):11~15

6何曾先,黃丹,陳維平.高嶺土原位碳熱還原制備Al2O3/SiC復相陶瓷材料的研究.材料技術與工程,2008(8):2 870~2 873

7郝佳瑞,賈旭宏,嚴春杰.硅藻土/高嶺土復合多孔陶瓷的制備.非金屬礦,2009(6):26~29

8韓敏芳.非金屬礦物材料制備與工藝.北京:化學工業出版社,2004

9林新花,陳紅杰,林艷.造紙工業用高嶺土中Fe2O3含量測試的改進.造紙科學與技術,2011(3):80~83

10梁忠平.煅燒高嶺土在造紙涂料中的應用.造紙化學品,2009(6):28~30

11宋寶祥.高嶺土在造紙工業中的開發應用及前景.非金屬礦,1997(1):13~20

12張世杰.國內高嶺土填充塑料的研究進展.廣州化工,2010(3):17~19

13程先忠, 沈上越. 硬質高嶺土在藥用橡膠中的應用研究.非金屬礦,2003(3):13~15

14鄭昆鵬, 江露英, 吳麗芳, 等. 高嶺土合成沸石分子篩的研究進展.化工進展,2010,29(增刊):232~236

15劉宇,韓星霞,曾玉鳳.高嶺土(巖)增白技術研究. 焦作工學院學報,1999(2):145~149

16鄭水林,袁繼祖.非金屬礦物加工技術與應用手冊.北京: 冶金工業出版社, 2005

17Cegarra J,Gacen J,Caro M,et al.Wool bleaching with thiourea dioxide.Journal of Society of the Dyers and Colourists,1988,104:273~279

Study on Deferrization of Kaoline Using the Gradient Magnetic Separation

Qu Bin,Ke Shanjun

(Foshan Oceano Ceramics Co. Ltd.,Guangdong,Foshan,528138)

The deferrization experiment was carried out using the classification of sedimentation and gradient magnetic separation for improvement of whiteness of Kaoline. The result shows that the iron content of Kaoline is 0.90%, and the whiteness of Kaoline is 63% after deferrization by the rare earth permanent magnet gradient separation. The iron removal rate of the experimental high gradient magnetic separator is 29.69%. Compared with whiteness of kaolin raw material, the whiteness increases nearly 7%. In order to further reduce the iron content of kaolin products, the method of chemical bleaching deferrization can be considered.

Kaoline; Deferrization; Classification of sedimentation; Gradient magnetic separation

廣東省應用型科技研發專項(項目編號:2015B090927002);廣東省產學研合作協同創新與平臺環境建設項目(項目編號:2014B090903003)。

屈彬(1976-),本科;主要從事建筑陶瓷生產工藝研究。

簡介:柯善軍(1984-),研究生,工程師;主要從事無機非金屬材料研究。

TQ174.1

A

1002-2872(2016)09-0033-05