CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿充填層離縫預防與控制

梅俊

(中國中鐵四局集團有限公司,安徽合肥230023)

CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿充填層離縫預防與控制

梅俊

(中國中鐵四局集團有限公司,安徽合肥230023)

就CRTSⅡ型板式無砟軌道結構而言,水泥乳化瀝青砂漿充填層與軌道板或底座板產生的離縫對無砟軌道結構的耐久性與安全性具有較大危害。本文結合工程實踐,系統總結了水泥乳化瀝青砂漿充填層離縫的表現形式,從材料、施工工藝、環境條件等方面分析了水泥乳化瀝青砂漿充填層離縫產生的原因,并提出了一系列預防與控制措施。工程實踐表明,該系列措施能有效控制和減少水泥乳化瀝青砂漿充填層離縫的產生,有利于提升無砟軌道結構耐久性。

無砟軌道;水泥乳化瀝青砂漿;離縫;預防;控制

水泥乳化瀝青砂漿充填層是CRTSⅡ型板式無砟軌道中關鍵結構部位,其主要功能為填充、支撐、承力、傳力以及提供適當的彈韌性,其性能對軌道結構的耐久性、列車運行的安全性和舒適性以及線路運營維護的難易性有直接影響[1-4]。但是,工程實踐表明,無論是已建成線路還是在建線路,水泥乳化瀝青砂漿充填層與軌道板或底座板間產生離縫已成為一個普遍存在的問題。

當水泥乳化瀝青砂漿充填層與軌道板或底座板間產生離縫時,雨水進入到離縫間形成積水層,列車高速運行時產生的沖擊荷載會導致積水層同時產生豎向和橫向水壓力。在該壓力的反復作用下,水泥乳化瀝青砂漿充填層容易出現碎裂、擠出和沖蝕破壞,從而對無砟軌道結構的耐久性與安全性產生較大危害。

為控制和減少水泥乳化瀝青砂漿充填層離縫的產生,本文總結了水泥乳化瀝青砂漿充填層離縫形式,并從材料、施工工藝和環境條件等方面系統分析了水泥乳化瀝青砂漿離縫產生的原因,并提出了一系列的預防控制措施。同時,進行了工程實踐驗證,以期為我國高速鐵路的建設提供借鑒與參考。

1 離縫表現形式

通過對已建線路及在建線路的調研分析,水泥乳化瀝青砂漿離縫主要表現為以下幾種形式。

1.1按離縫出現的位置分類

1)兩端離縫。軌道板兩端一定范圍(特別是1#和10#承軌臺)出現離縫,中間無明顯離縫。這種離縫形式最常見,也是砂漿灌注后出現最早的離縫形式。

2)中間離縫。軌道板中間出現明顯離縫,兩端離縫輕微或無明顯離縫。這種離縫形式多出現在軌道板板面溫度最高時段,而且是在軌道板窄接縫澆筑后未及時張拉之前。

3)局部離縫。此種離縫形式主要為施工不當產生的離縫,如局部漏漿、排漿量不足等產生的離縫。

4)整板離縫。軌道板整板范圍出現明顯離縫。整板離縫多出現在軌道板張拉之后。

1.2按離縫出現的時間分類

1)早期離縫。水泥乳化瀝青砂漿灌注1d后,在拆除封邊材料的時候,即發現水泥乳化瀝青砂漿離縫。

2)中期離縫。在砂漿灌注1周左右出現離縫,此種形式的離縫寬度較小,深度較淺,一般在2cm左右。

3)后期離縫。在砂漿灌注1個月左右出現離縫,此種離縫形式較常見,一般寬度在0.5~2cm之間。

2 離縫產生的原因

導致水泥乳化瀝青砂漿充填層產生離縫的原因比較復雜,主要與砂漿原材料、施工工藝以及所處環境等有關。具體體現在以下幾個方面。

2.1材料方面

水泥乳化瀝青砂漿主要由干料、乳化瀝青、水、減水劑、消泡劑等原材料攪拌而成。水泥乳化瀝青砂漿性能取決于其原材料的性能,尤其取決于干料和乳化瀝青的性能。如果原材料性能不符合要求,砂漿就會出現泌水、收縮等現象,最終導致水泥乳化瀝青砂漿與軌道板及底座板產生離縫。

1)干料的膨脹率不足

水泥乳化瀝青砂漿充填層應具有一定的膨脹性,而砂漿膨脹性主要是由干料提供的[5]。如果干料膨脹組分添加量不足或是由于干料受潮造成膨脹組分失效,都會造成砂漿膨脹率不足或不膨脹,從而出現收縮、泌水等現象,最終導致砂漿出現早期離縫。

2)乳化瀝青的蒸發殘留物含量偏低

《客運專線鐵路CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿暫行技術條件》(科技基[2008]74號)[6]中要求乳化瀝青的蒸發殘留物含量≥60%。當乳化瀝青的蒸發殘留物含量偏低,即表示生產乳化瀝青時所用基質瀝青偏低而水偏多,從而造成了水泥乳化瀝青砂漿的實際水灰比偏高,導致所灌注砂漿在硬化過程中體積收縮增大而引發早期離縫的產生。

2.2施工方面

水泥乳化瀝青砂漿對環境敏感性較強,對施工工藝要求較高,施工中任一環節控制不當,都會導致水泥乳化瀝青砂漿與軌道板及底座板產生離縫。

1)封邊拆除過早,沒有進行充分養護

封邊拆除過早(如灌注后不到24h)及封邊拆除后沒有及時對砂漿進行養護,邊緣的水泥乳化瀝青砂漿受外部環境的影響失水較快,導致收縮較大而產生中期離縫。

2)灌注孔、觀察孔砂漿舀出過早

過早將灌注孔、觀察孔中的水泥乳化瀝青砂漿舀出,由于水泥乳化瀝青砂漿還沒稠化,仍具有一定的流動性,在壓力作用下砂漿容易倒流,導致邊緣水泥乳化瀝青砂漿與軌道板與底座板間產生早期離縫,如圖1所示。這種情況一般在曲線板超高側表現得更加明顯。

3)慢性且持續時間較長的漏漿

由于施工控制不到位,出現精調爪內側漏漿、窄接縫處串漿、切縫處滲漿現象,這種慢性且持續時間較長的漏漿將導致已灌注飽滿的水泥乳化瀝青砂漿變得不飽滿,從而容易引發離縫的產生。

4)精調爪擰反或拆除時用力過猛以及精調爪拆除時間較晚

當拆除精調爪時,擰反或用力過猛都會導致水泥乳化瀝青砂漿的傷損而產生離縫。另外,水泥乳化瀝青砂漿硬化后會有極微小的收縮,當砂漿微縮而精調爪仍硬性支撐著軌道板,將加重離縫的產生。

圖1 砂漿舀出過早導致產生離縫

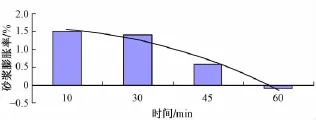

5)水泥乳化瀝青砂漿從開始攪拌至灌注完成的時間間隔較長

水泥乳化瀝青砂漿塑性膨脹的發氣劑在干料投入堿性乳化瀝青液料時即刻產生發氣反應,砂漿膨脹率與時間的關系如圖2所示。可見,隨著時間的增長,砂漿膨脹率變小,60min后(砂漿硬化后)體積收縮0.1%。因此,當施工過程中各工序銜接不密切或出現設備故障,都會使砂漿從攪拌至實際灌注完成的時間間隔較長,導致水泥乳化瀝青砂漿膨脹不夠或略有收縮,從而導致離縫的產生。

圖2 砂漿膨脹率與時間的關系

6)軌道板張拉不及時

由于軌道板張拉不及時,軌道板始終處于相對自由變形的狀態(僅有充填層砂漿的黏結約束),軌道板隨環境溫度變化而出現上翹或起拱,將導致水泥乳化瀝青砂漿與軌道板或底座板產生離縫。

2.3環境方面

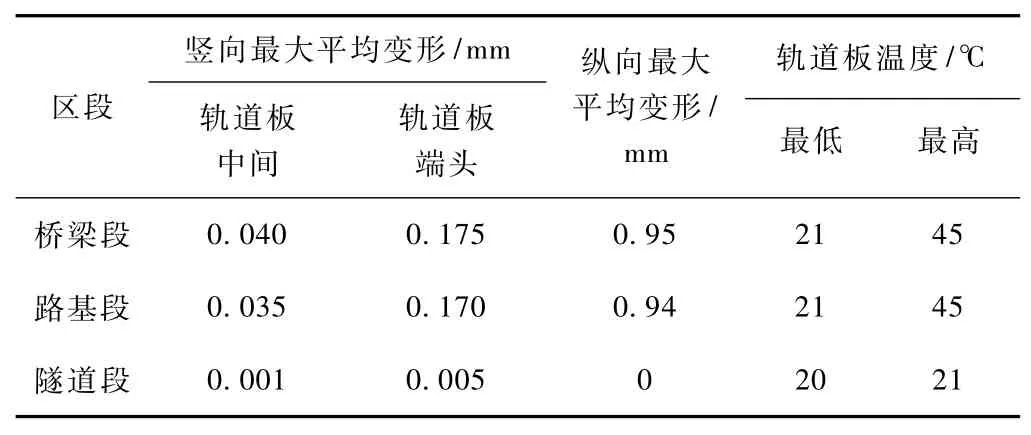

對橋梁段、路基段和隧道段的水泥乳化瀝青砂漿離縫情況進行現場調研。24h內軌道板的豎向、縱向變形及最高、最低溫度如表1所示。

由表1可知,路基段、橋梁段的溫差越大,軌道板變形就越大,且板端位置的變形較中間部位的變形大許多,表明路基段、橋梁段的軌道板最先出現離縫的位置在板端(如圖3所示);隧道內的溫差小,軌道板變形就很小,砂漿與軌道板之間無明顯離縫現象(如圖4所示)。這說明環境溫度變化可導致水泥乳化瀝青砂漿產生離縫。

表1 24h內軌道板的豎向、縱向變形以及最高、最低溫度

圖3 橋梁上軌道板端部離縫

圖4 隧道內軌道板無離縫

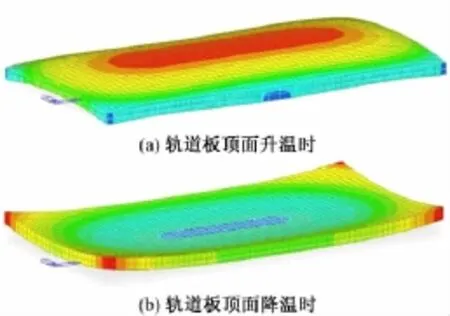

結合現場調研情況,對軌道板隨溫度變化的變形進行模擬分析[7],如圖5所示。由模擬分析可知,軌道板端角的翹曲變形最大,此部分對應的砂漿最容易出現離縫。

圖5 軌道板隨溫度變化的變形模擬云圖

3 預防與控制措施

根據對水泥乳化瀝青砂漿離縫原因的現場調查分析,通過室內與室外試驗,提出了以下針對性的預防與控制措施,可有效地控制和減少水泥乳化瀝青砂漿離縫的產生。

3.1加強原材料檢測及儲存管理

原材料進場后,除按要求的檢驗頻率[6]進行日常檢驗項目的檢驗外,還要進行水泥乳化瀝青砂漿拌合試驗,確保拌合后的砂漿膨脹適宜、無泌水后,方可用于正線施工。

原材料進場后,應按不同品種、不同頻次儲存在防雨防潮、干燥通風的原材料儲存站中,避免干料受潮而造成膨脹組分失效。對于受潮結塊的干料應清除出場,禁止用于正線施工。

3.2精細封邊施工,避免慢性漏漿

軌道板封邊時,縱向封邊宜采用封邊帶加角鋼的封邊工藝,橫向封邊(端部封邊)應采用硬質泡沫進行;封邊時應確保封邊材料與軌道板接觸密貼,防止砂漿灌注過程中及灌注后出現慢性持續漏漿現象。

3.3合理控制舀漿時間

合理控制灌注孔、觀察孔多余砂漿的舀出時間。待灌注孔、觀察孔多余的水泥乳化瀝青砂漿稠化,手按后變形不能恢復時,才能進行水泥乳化瀝青砂漿的舀出工作。一般情況下,夏季施工宜在灌注后2~4h舀漿,冬季施工宜在灌注后4~6h舀漿。

3.4加強灌注后砂漿的養護

為避免邊緣水泥乳化瀝青砂漿失水收縮而產生離縫,應適當延長灌漿后封邊材料的拆除時間(≥24h)。同時,通過對封邊材料灑水保濕或砂漿表面涂刷養護液的方式進行養護。灑水養護的時間不宜低于7d;涂刷養護液可在拆除封邊材料后立即進行,涂刷次數≥2遍。

3.5及時拆卸精調爪

當同條件養護的水泥乳化瀝青砂漿抗壓強度達到1MPa后,應及時拆除精調爪,使軌道板與砂漿密貼接觸,防止水泥乳化瀝青砂漿在微縮過程中受精調爪硬性支撐而出現離縫現象。

3.6控制砂漿攪拌及砂漿灌注時間

合理安排各工序的銜接,控制水泥乳化瀝青砂漿攪拌至灌入板腔的時間間隔不宜超過30min。當水泥乳化瀝青砂漿攪拌出機后40min還未灌入板腔時,應當廢料處理。

3.7及時進行軌道板縱連及剪切連接

基于軌道板的溫變特性對板間離縫的影響,待水泥乳化瀝青砂漿充填層強度>9MPa且窄接縫混凝土強度>20MPa,應及時對軌道板進行縱連及剪切連接,限制環境溫度變化時軌道板的翹曲變形。

4 工程應用

將上述預防與控制綜合措施進行了現場應用與跟蹤觀測。結果表明:采用上述綜合措施后,水泥乳化瀝青砂漿充填層離縫率降低了70%以上,離縫寬度明顯降低(平均降低0.3mm),砂漿與軌道板及底座板黏結較好。說明上述預防與控制綜合措施對于減少砂漿充填層離縫產生了顯著效果。

[1]鄭新國,劉競,翁智財,等.CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿的配制技術[J].鐵道建筑,2009(8):121-124.

[2]曾志,鄭新國,翁智財,等.CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿施工技術[J].鐵道建筑,2009(9):97-100.

[3]李書明,謝永江,鄭新國,等.CRTSⅡ型水泥乳化瀝青砂漿收縮性能的主要影響因素研究[J].鐵道建筑,2011(3):126-128.

[4]劉競,鄭新國,謝永江,等.CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿灌注工藝試驗研究[J].施工技術,2011(5):49-52.

[5]劉世安,劉東紅.水泥乳化瀝青砂漿疑難問題解析[Z].太原:中鐵十七局集團有限公司,2007.

[6]中華人民共和國鐵道部.科技基[2008]74號客運專線鐵路CRTSⅡ型板式無砟軌道水泥乳化瀝青砂漿暫行技術條件[S].北京:中國鐵道出版社,2008.

[7]客運專線無砟軌道技術再創新攻關組.CRTSⅡ型板式無砟軌道設計理論和設計方法[R].北京:中國鐵道科學研究院,2008.

AbstractFor CRT SⅡslab-type ballastless track structure,the debonding gap which is produced between cement emulsified asphalt mortar filling layer and track slab or base slab has a greater harm to the durability and safety of ballastless track structure.By combining with engineering practice,the expression forms for debonding gap of cement emulsified asphalt mortar filling layer were concluded,the causes of debonding gap were analyzed from the aspects of material,construction technology and environment conditions,and a series of effective prevention and control measures were presented.T he engineering practice showed that the series of measures could effectively control and reduce the debonding gap of cement emulsified asphalt mortar filling layer and could improve the ballastless track structure durability.

Prevention and Control of Debonding Gap at Cement Emulsified Asphalt Mortar Filling Layer in CRTSⅡSlab-type Ballastless Track

MEI Jun

(China Railway 4th Bureau Group Co.,Ltd.,Hefei Anhui 230023,China)

Ballastless track;Cement emulsified asphalt mortar;Debonding gap;Prevention;Control

U214.1

A

10.3969/j.issn.1003-1995.2016.04.31

1003-1995(2016)04-0123-04

(責任審編周彥彥)

2015-12-05;

2016-01-30

梅俊(1975—),男,高級工程師。