轉爐蒸汽供VD及RH精煉爐應用實踐

姜鷗

(天津鋼鐵集團有限公司煉鋼廠,天津300301)

轉爐蒸汽供VD及RH精煉爐應用實踐

姜鷗

(天津鋼鐵集團有限公司煉鋼廠,天津300301)

為解決VD蒸汽鍋爐無法滿足生產工藝要求的問題,采用轉爐產蒸汽取代天然氣快裝鍋爐,對VD真空精煉爐及RH真空精煉爐使用轉爐產蒸汽進行分析。通過改變轉爐汽包的蒸汽運行壓力、增加蓄熱器的儲存能力、加裝調節裝置、協調調度生產周期等措施,滿足了真空冶煉生產需求,并將富余蒸汽輸送到生活外網或低壓發電,減少了廢氣外排,循環利用,創造了較高的經濟效益。

轉爐;鍋爐;蓄熱器;蒸汽;真空精煉

1 引言

天津鋼鐵集團有限公司煉鋼廠現有3座120 t轉爐,采用水冷汽化冷卻煙道,產生蒸汽用來輸送生活外網或者供低壓發電。初期配套120 tVD真空精煉爐一座,由天然氣快裝鍋爐提供過熱飽和蒸汽。后期因產品結構調整需求,續建120 tRH爐真空精煉爐一座,設計之初沒有配套獨立鍋爐,只能共用同一臺快裝鍋爐,但是兩座真空精煉爐不能滿足同時冶煉,無法同時安排品種生產計劃。

VD爐原設計配套18 t快裝鍋爐,自2003年建成使用后,運行效果良好。2011年發現內部煙火管外壁有許多點狀腐蝕,通過大修后,不久煙火管與管板間也仍有大量裂紋,經技術人員及專業維修鍋爐廠家鑒定已無修復價值,且存在安全隱患,于2014年5月,辦理鍋爐停爐手續,之后無法繼續使用。為此以轉爐蒸汽取代快裝鍋爐勢在必行,考慮轉爐蒸汽產生間斷性、不穩定性,將轉爐余熱鍋爐產生蒸汽通過改變蓄熱器壓力、調壓裝置等來得到穩壓飽和蒸汽來供真空冶煉爐冶煉。

2 現有設備工藝概述

目前轉爐吹煉制度3吹3,冶煉周期約為37 min,平均吹氧時間15 min。配套汽化余熱鍋爐冷卻系統,設計工作壓力2.45 MPa,單臺設計平均產汽量17.1 t/h,瞬時連續最高產汽量可達55 t/h。VD爐改造前由1臺18 t快裝鍋爐供蒸汽,也可切換為RH爐供汽,但只能單一使用。煉鋼3座轉爐正常生產時汽化冷卻裝置蒸汽產量理論上具備了供應VD爐及RH爐工作的蒸汽用量。具體參數見表1、表2。表中數據進一步說明了轉爐蒸汽取代VD快裝鍋爐蒸汽的可行性。

2.1轉爐汽化余熱鍋爐

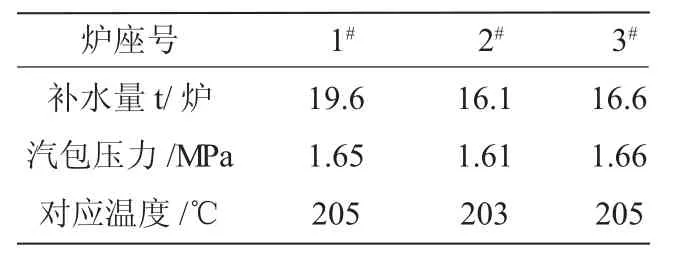

表1 轉爐汽化余熱鍋爐參數

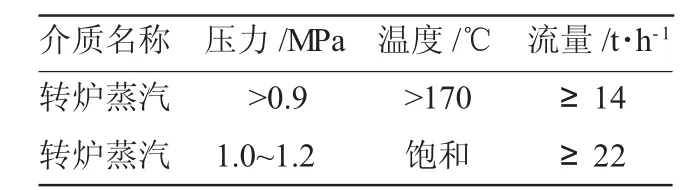

表2 VD爐及RH爐蒸汽參數

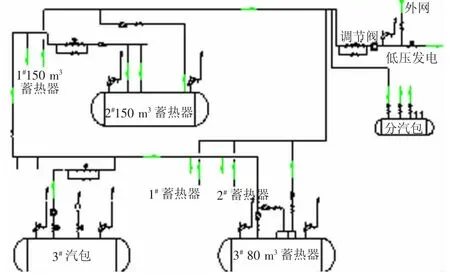

煉鋼車間3座轉爐,配套3個汽包,產生蒸汽匯總入蓄熱器,再通過一根總管道輸送至外網或發電。3座轉爐正常生產時實際蒸汽總產量55 t/h左右,每座轉爐配1臺蓄熱器,每臺蓄熱器的有效容積均為80m3,后續建工程兩臺有效容積為150m3的蓄熱器,共5臺,并聯工作見圖1。在3座轉爐正常生產條件下,通過蓄熱裝置及自動控制調節裝置輸送出1.0~1.3MPa的穩定蒸汽送入廠區蒸汽管網。

2.2VD爐真空泵系統

鋼水中危害氣體經過氣體冷卻除塵器冷卻后進入真空泵體系統。為提高低真空段的抽氣能力和縮短前期抽真空時間,采取主、輔噴射泵并聯設計。為防止主、輔噴射泵發生短路現象,該系統將主、輔冷凝器并聯分開安裝。最終廢氣、蒸汽混合物等經末端泵通過末端冷凝器、放散管排出到廠房外面。

VD爐真空泵系統為五級泵系統(三級增壓+二級噴射),其組成見圖2。

圖1 轉爐蒸汽余熱系統

圖2 VD爐真空流程圖

(1)第一、二、三級增壓泵(B1、B2、B3);

(2)第四、五級主噴射泵(E4A、E5A);

(3)第四、五級輔噴射泵(E4B、E5B);

(4)主列冷凝器(C1、C2a、C3);

(5)輔列冷凝器(C2b、C3);

(6)各級噴射泵和冷凝器間的連接管路。

VD真空精煉爐真空系統蒸汽最大用量14.5 t/ h,小時平均耗汽量為6.5 t/h,額定蒸汽壓力0.9~1.1 MPa,蒸汽溫度190~210℃(過飽和干蒸汽),抽氣時間5 min(從1個大氣壓抽至67 Pa,高真空保壓時間10min)。冶煉工作周期間斷,但抽真空階段用汽量連續。參照RH冶煉爐的設計說明要求,該爐真空泵系統相似于VD冶煉爐,但蒸汽要求壓力及流量稍高,根據轉爐余熱鍋爐產汽量計算,有富余蒸汽,理論上可以滿足同時使用要求。

3 真空冶煉的實際應用

根據生產需求,考慮到更換新的配套鍋爐,建設周期和經濟投入都不允許,要維持VD爐及RH爐生產,蒸汽氣源只能用轉爐產蒸汽來代替。轉爐產生的蒸汽基本用于生活外網及低壓發電,如果將其改為轉爐蒸汽供給,必然先提高汽包及蓄熱器蒸汽壓力和改造現有蒸汽系統調節裝置。但由于生產節奏因素,轉爐蒸汽壓力波動變化很大,還需要生產調度協調安排,來保證有充足穩定的蒸汽汽源,以滿足工藝生產要求。

3.1改造蓄熱器管網系統

現有汽包及蓄熱器蒸汽管網一直處于低壓運行,蓄熱器出口分為三路支管,一路供VD爐,一路供RH爐,一路供外網。首先要通過改變汽包外送蒸汽控制閥的壓力,將余熱鍋爐系統蒸汽壓力提高,來保證供蓄熱器的進汽壓力。為此轉爐汽包及蓄熱器出口蒸汽壓力設置為1.8 MPa,汽包安全閥校驗壓力2.3 MPa,蓄熱器安全閥校驗壓力2.2 MPa,電動放散閥開啟/關閉壓力設置1.85/1.65 MPa,超壓后自動開閥放散進行過壓保護,低于下限壓力自行關閉進行保壓,蓄熱器水位控制在中線以上200 mm左右,是為了將蒸汽在高壓狀態下以熱晗[1]的形式溶于熱水中,當外界壓力降低時,熱能瞬轉化蒸發轉化為蒸汽外送用戶。其次在蓄熱器輸送外網蒸汽主管道上增加穩壓調壓裝置來滿足VD爐及RH爐生產及生活發電用氣。同時為防止轉爐煉鋼節奏不穩定,產出蒸汽壓力波動變化大,增加調節閥、減壓閥等閥組裝置,鋪設氣體驅動管線及線纜。將控制信號及電源線從現場引至汽化操作室,增加汽化操作室內電腦操作畫面控制模塊,根據供汽實時壓力,最終實現遠程自動手動控制。

3.2實時生產運行

3.2.1單臺真空精煉爐冶煉

由VD主控室或RH主控室提前一小時通知汽化主控室(蒸汽外送模式及參數由此控制),操作人員先將蒸汽系統模式改為真空冶煉模式(1.1~1.3 MPa),蓄熱器至真空精煉爐管路有0.1 MPa的壓損。抽真空開始后真空精煉主控人員實時觀察蒸汽供氣壓力,利用五級泵開啟將壓力控制在1.0~1.2 MPa之間,實際運行中平均抽真空5 min內能達到67 Pa以下,保壓階段真空度能保持在22~25 Pa,飽和蒸汽溫度在190~210℃。如壓力仍高于1.3 MPa,由汽化主控室利用蓄熱器后端主管蒸汽調節閥自行調節把蓄熱器供真空精煉爐壓力控制在1.3 MPa之內。

如果在一座轉爐生產的情況下冶煉品種鋼,汽包壓力峰值為1.1~1.3 MPa,蒸汽總流量達到15~20 t/h。必須由調度協調生產周期,前期在保證蓄熱器儲汽壓力在1.3 MPa以上,才可控制轉爐兌鐵與真空冶煉抽真空同時進行,能保證耗汽過程中有源源不斷的蒸汽補給。兩座及3座轉爐生產時,只要把蓄熱器供汽壓力控制在1.3 MPa左右,真空爐冶煉時均沒問題。

3.2.2VD爐及RH爐同時冶煉

當兩臺真空精煉爐同時冶煉抽真空時,必須有兩座以上轉爐生產,提前將蓄熱器儲汽壓力控制在1.6MPa左右。在真空精煉爐開啟蒸汽時,至少有一座轉爐在吹煉,蓄熱器可以提供持續的蒸汽供給。三座轉爐相繼生產,蓄熱器可以在無轉爐吹煉期間保證供汽時間在15min以內,供汽壓力不低于在1.3MPa,生產節奏由調度及時掌控。

兩臺真空精煉爐同時冶煉時,汽包峰值壓力為1.3~1.5MPa,蒸汽總流量達到35~40 t/h。由轉爐蒸汽供汽,實際運行完全沒問題,只是在兩爐鋼抽真空間隙不用蒸汽時,而轉爐還在吹煉,蓄熱器的壓力會上升很快,避免蒸汽壓力超高造成放散,由汽化操作人員實時觀察壓力,手動設置外送蒸汽調節閥開啟百分度,將富余蒸汽輸送外網用戶。根據經驗,靈活掌握,滿足生產的同時蓄熱器不放散(3臺轉爐煉鋼的情況下偶爾也有放散,但不經常),減少能源浪費。

4 產生效益

對轉爐蒸汽改造前使用快裝鍋爐供蒸汽進行統計,全年消耗天然氣2 358 123 m3,VD實際過鋼量468 204 t,全年平均單耗5.0365 m3/t,按照單價2.44元/m3計算,VD耗天然氣噸鋼成本12.289元。而改使轉爐蒸汽后,不在消耗天然氣,單月耗蒸汽1 356 t,VD過鋼量40 328 t,平均蒸汽單耗0.033 6 t,按照單價70元/t計算,VD耗蒸汽噸鋼成本2.35元。如果按照全年VD過鋼量468 204 t計算,一年可節省天然氣費用(12.289-2.35)元/t×468 204 t= 4 653 479.56元。

5 結束語

經實踐證明,該方案實施后,在用真空精煉爐冶煉品種鋼時,由調度協調生產周期,完全能滿足冶煉要求。轉爐蒸汽循環利用系統使天鋼節省了建設配套鍋爐及其附屬設施人員配置的投資。比建配套RH爐鍋爐房節省投資約400萬元,且沒有新增用地。改用轉爐蒸汽供真空精煉爐冶煉抽真空,不但減少廢氣外排,起到環保作用,還能使能源循環利用,創造了較高的經濟效益。

[1]郭茶秀,魏新利.熱能儲存技術與應用[M].北京:化學工業出版社,2005:156-169.

Application of Converter Steam for VD and Refining Furnace

JIANG Ou

(Steel-making Plant,Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

In order to solve the problem that VD steam boiler could not fulfill the requirements by the production process,steam produced by converter was used to replace natural gas to supply the package boiler. The paper analyzed the application of converter steam for VD and refining furnace.Measures of changing the steam running pressure of converter drum,increasing the storage capacity of heat accumulator,adding adjusting devices and coordinating and dispatching production schedule were taken tomeet the production requirement of vacuum melting.Excess steam was supplied to external network for life utilization or low voltage power generation.Waste gas emission was reduced and waste gas recycled.High economic benefitwas created.

converter;boiler;heataccumulator;steam;vacuum refining

10.3969/j.issn.1006-110X.2016.04.016

2016-04-07

2016-05-04

姜鷗(1982—),男,遼寧人,碩士,工程師,主要從事煉鋼設備管理方面的研究工作。