基于振動分析的直升機主減速器滾動軸承故障診斷

王傳奇,徐童童, 馮 磊

(1.海軍駐哈爾濱地區(qū)航空軍事代表室;2.哈爾濱東安發(fā)動機(集團)有限公司,哈爾濱 150066)

基于振動分析的直升機主減速器滾動軸承故障診斷

王傳奇1,徐童童2, 馮 磊2

(1.海軍駐哈爾濱地區(qū)航空軍事代表室;2.哈爾濱東安發(fā)動機(集團)有限公司,哈爾濱 150066)

對于直升機主減速器,滾動軸承故障診斷意義重大,振動分析是診斷滾動軸承故障最有效的手段。本文從軸承特征頻譜理論和實踐經(jīng)驗出發(fā),對滾動軸承故障特征及檢測方法進行了分析。

滾動軸承;故障診斷;振動分析

0 引言

直升機主減速器是直升機的動力傳動裝置,是直升機的核心。而滾動軸承是主減速器最關(guān)鍵的部件之一,它起著承受載荷和傳遞動力的作用,其運行狀態(tài)是否正常往往直接影響主減速器的性能,滾動軸的地位獨特而重要,從而決定了滾動軸承一旦出現(xiàn)故障,必然導(dǎo)致主減速器,甚至是直升機癱瘓。因此對直升機主減速器滾動軸承實施狀態(tài)檢測和故障診斷有著重要的意義。其中,振動分析法以其在診斷過程中運用范圍廣,且可適用于實時在線監(jiān)測的優(yōu)勢.被認為是評估軸承運行狀態(tài)最廣泛應(yīng)用的一種方法。

1 滾動軸承故障機理分析

1.1 滾動軸承振動機理

滾動軸承在直升機主減速器中的運行:滾動軸的外圈與軸承座或機匣殼體連接,相對固定;內(nèi)圈與軸相連,在工作中隨軸一起轉(zhuǎn)動。能夠引起滾動軸承力學(xué)模型平衡狀態(tài)發(fā)生變化的外界機理和內(nèi)部變化都會造成滾動軸承產(chǎn)生振動,一次造成軸承振動的原因很多,概括起來可以分為兩方面,其一為內(nèi)部因素,包括軸承的結(jié)構(gòu)特點、加工及裝配誤差、運行中軸承自身零部件產(chǎn)生的故障等;其二為外部因素,包括軸上其它零部件傳遞過來的運動和力等。當軸在一定的載荷作用下,以一定的轉(zhuǎn)速轉(zhuǎn)動時,對外圈和軸承座/機匣殼體組成的振動系統(tǒng)產(chǎn)生激勵,在多種因素作用下使該系統(tǒng)發(fā)生振動響應(yīng)。

1.2 滾動軸承的固有頻率和故障特征頻率

1.2.1 固有頻率

滾動軸承的固有頻率只與自身結(jié)構(gòu)有關(guān),但可分為多階固有頻率。鋼材質(zhì)的軸承圈在自由狀態(tài)下的徑向彎曲振動的固有頻率計算公式如下:

(b)軸承內(nèi)、外圈的固有頻率:

式中,r為滾動體半徑,p為材料密度,E為彈性模量,n為固有頻率的階次,I為套圈截面繞中性軸的慣性矩,r為回轉(zhuǎn)軸線到中性軸的半徑,M為單位長度的質(zhì)量。

1.2.2 故障特征頻率

滾動軸承在回轉(zhuǎn)過程中所產(chǎn)生的振動是隨機的,含有滾動體的傳輸振動,其主要頻率成分為滾動軸承的特征固有頻率。故障特征頻率根據(jù)軸承的結(jié)構(gòu)參數(shù)計算如下:

2 滾動軸承的故障診斷方法

2.1 簡易診斷法

2.1.1 振幅值診斷法

振幅值指峰值Xp、平均值X。峰值反映的是某時刻振幅的最大值,因而它適用于表面點蝕損傷之類的具有瞬時沖擊的故障。另外,對于轉(zhuǎn)速較低的情況(如300rpm以下),也常采用峰值進行診斷。從參數(shù)的選取上來講,一般的檢測儀器的峰值測量都采用加速度峰值。

2.1.2 波形指標診斷法

波形指標為峰值與均值之比(Xp/X)。該值用于滾動軸承簡易診斷的有效指標之一。當Xp/X過大時,表明滾動軸承可能有點蝕,而Xp/X值過小時,則有可能發(fā)生了磨損。

2.1.3 峰值指標診斷法

峰值指標為峰值與均方根值之比(Xp/XRMS)。該值用于點蝕類故障的診斷,通過對峰值指標隨時間變化趨勢的檢測,可以有效地對滾動軸承進行早期預(yù)報,并能反應(yīng)故障的發(fā)展變化趨勢。當滾動軸承無故障時,峰值指標為一個較小的穩(wěn)定值,一旦軸承出現(xiàn)了損傷,則會產(chǎn)生沖擊信號,振動峰值明顯增大,但此時均方根值尚無明顯的增大,故Xp/XRMS增大;故當故障不斷擴展,峰值逐漸達到極限值后,均方根值則開始增大,Xp/XRMS逐步減小,直至恢復(fù)到無故障的大小。

2.2 精密診斷法

包絡(luò)解調(diào)分析法屬精密診斷方法。許多故障的振動信號表現(xiàn)為幅度調(diào)制,而調(diào)制信號即包絡(luò)線多為故障信號,包絡(luò)解調(diào)就是對信號進行解調(diào)分離提取出包絡(luò)信號,再分析它的特征頻率和幅值。就能準確可靠地診斷出軸承的疲勞剝落。對于滾動軸承的診斷是將由加速度傳感器獲得的加速度信號經(jīng)過1KHz的高通濾波器去除低頻信號后,對其進行包絡(luò)處理,將調(diào)制信號移至低頻,最后進行頻譜分析,以找出信號的特征頻率。

3 應(yīng)用實例分析

3.1 實例簡介

某型直升機主減速器在進行試驗時的最高轉(zhuǎn)速20900r/min,最大功率850kW,運行狀態(tài)良好。但當試驗進行到362小時時發(fā)現(xiàn)左側(cè)輸入級振動突然變大,此處采用加速度傳感器(型號:Wave Book),主減速器輸入級結(jié)構(gòu)圖見圖1。

3.2 故障診斷

3.2.1 特征頻率計算

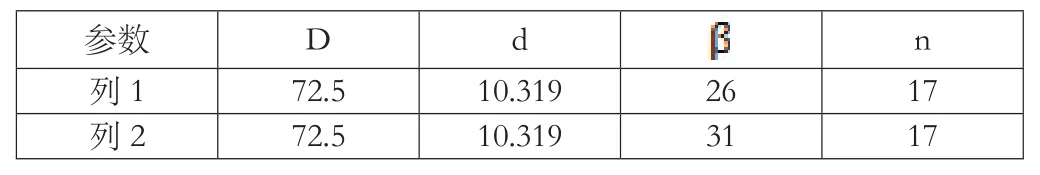

輸入級雙排球軸承的參數(shù)如表1所示。

表1

由1.2.2節(jié)中的相關(guān)公式計算輸入級雙排球軸承特征頻率結(jié)果如表2所示。

表2

3.2.2 診斷分析

試驗過程中,振動信號通過主減速器輸入級的徑向部位傳感器采集,主要反饋主減速器輸入級各部件在試驗中的運行情況。圖2~4顯示試驗從40到200小時,主減速器輸入級雙排球軸承的振動信號包絡(luò)圖譜,從圖中可以看出,所有涉及到雙排球軸承特征頻率的振動值均不超限。圖5顯示試驗進行到362小時,雙排球軸承的振動波形圖,從圖中可以看出,在2580Hz處有一個較突出的峰值,該頻率與列1軸承外圈的特征頻率2582.3Hz基本一致,振動值達到3.5g,通過該振動信號包絡(luò)圖譜可以看出,雙排球軸承外圈在該時間點已出現(xiàn)故障。

為了確認軸承外圈故障發(fā)生的具體時間,將外圈特征頻率與時間關(guān)系建立坐標系。如圖6所示,從圖中不難看出,試驗的前320小時,外圈的振動值維持在1g以下,未發(fā)生突變,表明軸承外圈工作正常,未發(fā)生異常情況。在試驗進行到330小時至360小時期間,外圈的振動值發(fā)生變化,逐漸增大,最后達到1.5g以上,說明該階段為軸承外圈剝落故障起始及拓展階段。在試驗進行到362小時后,外圈的振動值顯著增加,發(fā)生突變,最大振動值達到3.5g,說明在362小時之后,外圈已經(jīng)徹底發(fā)生剝落故障,軸承接觸表面凹凸不平導(dǎo)致振動增大。

將主減速器分解后,檢查發(fā)現(xiàn)軸承外圈滾道出現(xiàn)疲勞剝落,這也驗證了加速度包絡(luò)分析的有效性。

4 結(jié)論

振動信號是滾動軸承運行狀態(tài)的主要反應(yīng)形式之一,也是對滾動軸承實施檢測和故障診斷的最主要的分析對象。本文利用振動測試儀對振動信號進行采集,通過特征集進行識別和分析判斷滾動軸承運行狀態(tài),早期識別滾動軸承各元件故障情況,避免更大的損失。

[1]盛兆順,尹琦嶺.設(shè)備狀態(tài)監(jiān)測與故障診斷技術(shù)及應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2003.

[2]王江萍.機械設(shè)備故障診斷技術(shù)及應(yīng)用[J].西北工業(yè)大學(xué)出版社,2004.

10.16640/j.cnki.37-1222/t.2016.19.188