大型煤制甲醇裝置合成壓縮機防喘振系統的改造措施

杜 霞

(河南龍宇煤化工有限公司,河南永城 476600)

大型煤制甲醇裝置合成壓縮機防喘振系統的改造措施

杜 霞

(河南龍宇煤化工有限公司,河南永城 476600)

針對合成壓縮機在運行中經常出現的防喘振換熱器泄漏、查漏工作難度大、消漏效果不明顯等問題進行分析;從如何摒棄防喘振換熱器,同時又能穩定合成壓縮機運行這一方面著手,在工藝理論和設備優化上進行研究分析,并制定工藝改造的措施,改造結果表明:消除了設備內漏、檢修吃力的問題,改善了循環水質,系統恢復正常運行,從而達到穩定生產、降低消耗、延長運行周期的目的。

甲醇裝置;合成壓縮機;喘振;改造措施

doi:10.3969/j.issn.1004-8901.2016.04.017

河南龍宇煤化工有限公司合成氣壓縮機是對來自低溫甲醇洗和氫回收裝置的新鮮原料氣以及來自合成工序的未完全反應的循環氣進行升壓,升壓后的氣體送往合成塔進行甲醇合成。其采用的是蒸汽透平離心式壓縮工藝,來對合成原料氣進行升壓和輸送,該工藝具有蒸汽熱利用效率高、單機能力大、自控水平高、運行平穩和占地面積小等特點。

1 工藝流程

1.1合成壓縮機工藝流程

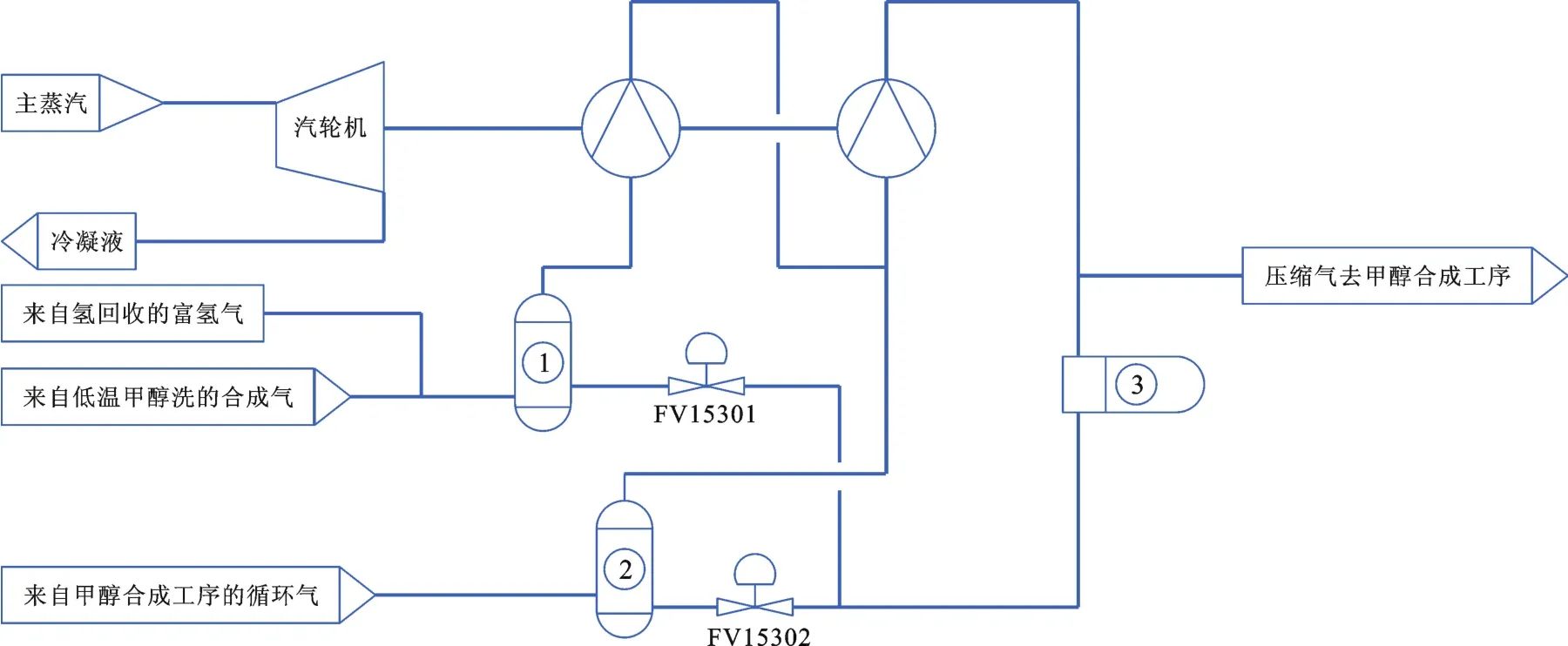

合成壓縮機工藝流程為來自低溫甲醇洗的凈化氣(30℃、3.15MPa(g)、137 000 Nm3/h)與來自氫回收裝置的富氫氣(60℃、3.15MPa(g)、12 387Nm3/h)混合后,進入合成氣壓縮機的新鮮氣入口分離器,然后進入新鮮氣壓縮段,經過六級壓縮后,氣體壓力升高到7.54MPa(g)(溫度為163.3℃),進入合成氣壓縮機的循環壓縮段入口;來自甲醇合成工序的循環氣(40℃、7.54MPa(g)、740 000 Nm3/h),進入循環氣的入口分離器,然后進入循環壓縮段的入口,與新鮮段來的氣體混合后,進循環段壓縮至8.2MPa(g)(71℃),然后送去甲醇合成工序。

合成壓縮機的工藝流程為:出壓縮機的部分工藝氣體,先經過旁路冷卻器的殼程,被管程的循環水冷卻至40℃;然后分成兩股:一股進入新鮮氣的入口分離器,另一股進入循環段的入口分離器。合成壓縮機的工藝流程見圖1。

圖1 合成壓縮機的工藝流程

1.2防喘振流程

離心式壓縮機在工作時將從軸向進入葉輪的氣體經高速甩出,氣體進入擴壓器后流速迅速降低,壓力升高,從而進入下一級葉輪進行逐步壓縮。由于葉輪連續旋轉,氣流也是連續不斷地被送往下一級,而當壓縮機的入口氣量突然減少時,進入葉輪和擴壓器流道的氣量和流向就會發生變化,形成渦流,造成壓力下降;而此時排氣管內較高壓力的氣體便會倒流,倒流的氣體會補充入口流量的不足,使葉輪又恢復正常工作,從而重新把倒流回來的氣體壓出去。這樣上一級的氣體流量又會減少,壓力又突然下降,高壓氣體又會倒流補充。如此周而復始,在系統中產生了周期性的氣體振蕩現象,這種現象稱為“喘振”。喘振的發生,會造成壓縮機葉片的振動,并可能損壞軸承和干氣密封,甚至會造成機組停車或者更加嚴重的事故。因此為了方便開車和防止喘振的發生,壓縮機必須設有防喘振旁路。

防喘振冷卻器采用管殼式換熱器,工藝氣走管程,循環水走殼程,因合成氣中有微量粗甲醇,整體呈弱酸性,加之循環水系統長期腐蝕,該換熱器自2011年4月出現泄漏后,問題頻發,泄漏后河南龍宇煤化工有限公司也進行了多次維修,至今消漏效果不佳,泄漏量一直偏大,總是存在消漏沒多久就重新泄漏的現象。這對安全生產及系統節能降耗造成了極大的威脅,尤其是在設備消漏需動火作業時,極易發生著火、爆炸等事故,對安全生產及系統節能降耗造成了極大的威脅。

2 防喘振系統存在的問題分析及改造措施

2.1問題分析

由于冷卻器是合成氣和循環水換熱,泄漏的煤氣和甲醇進入循環水系統,對循環水系統的穩定運行構成極大的威脅,公司在換熱器泄漏期間要求所有循環水管線的作業全部升級管理,特別是動火作業;此外由于合成氣中含有甲醇,進入循環水系統之后微生物大量繁衍,水質明顯惡化,大部分換熱器出現換熱效果差的現象,部分換熱器腐蝕速度加快,而且循環水中投加的藥劑量較之平常大幅度上升,對裝置安全和生產成本控制都帶來了極大的威脅。

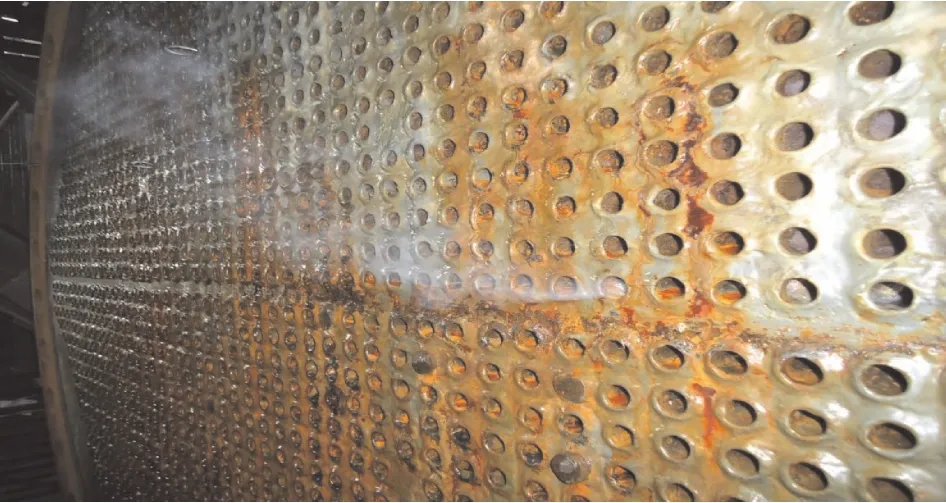

合成氣壓縮機防喘振冷卻器長期泄漏,前后進行7次查漏、消堵,因換熱器所處的位置和工藝條件限制,查漏效果差,檢修難度大,每次檢修用時4天左右,給公司生產經營目標也構成很大壓力;后來,公司決定進行設備更換,但新設備應用兩個月后又發現泄漏。新換設備的泄漏情況見圖2。換熱器泄漏期間,有效氣損失增大,至少損失甲醇1.05 t/h左右,水耗、成本均大幅度增加。追究其原因,主要是受工藝介質影響,換熱器沖刷、腐蝕大、泄漏頻繁,這也說明單單依靠設備消漏以及更換設備不能解決根本性問題。

鑒于防喘振冷卻器存在的嚴重安全隱患,去掉該換熱器是解決問題的根本途徑。而合成氣壓縮機是合成系統的動力設備,防喘振在機組運行中又是不可或缺的部分,缺少防喘振的離心機組是無法開車的,并且防喘振冷卻器是穩定和平衡機組熱負荷非常關鍵的設備,缺少防喘振冷卻器,機組無法平衡熱負荷,易造成壓縮機缸體超溫,損壞設備。因此如何摒棄防喘振換熱器,同時能穩定合壓機運行就成為我們重點研究的內容。本改造就是從影響壓縮機喘振的流量和溫度方面進行考慮,用一支冷激反應氣管線代替壓縮機自身防喘振回路。

圖2 新換設備的泄漏情況

2.2防喘振工藝分析及改造方案

2.2.1防喘振工藝改造可行性分析

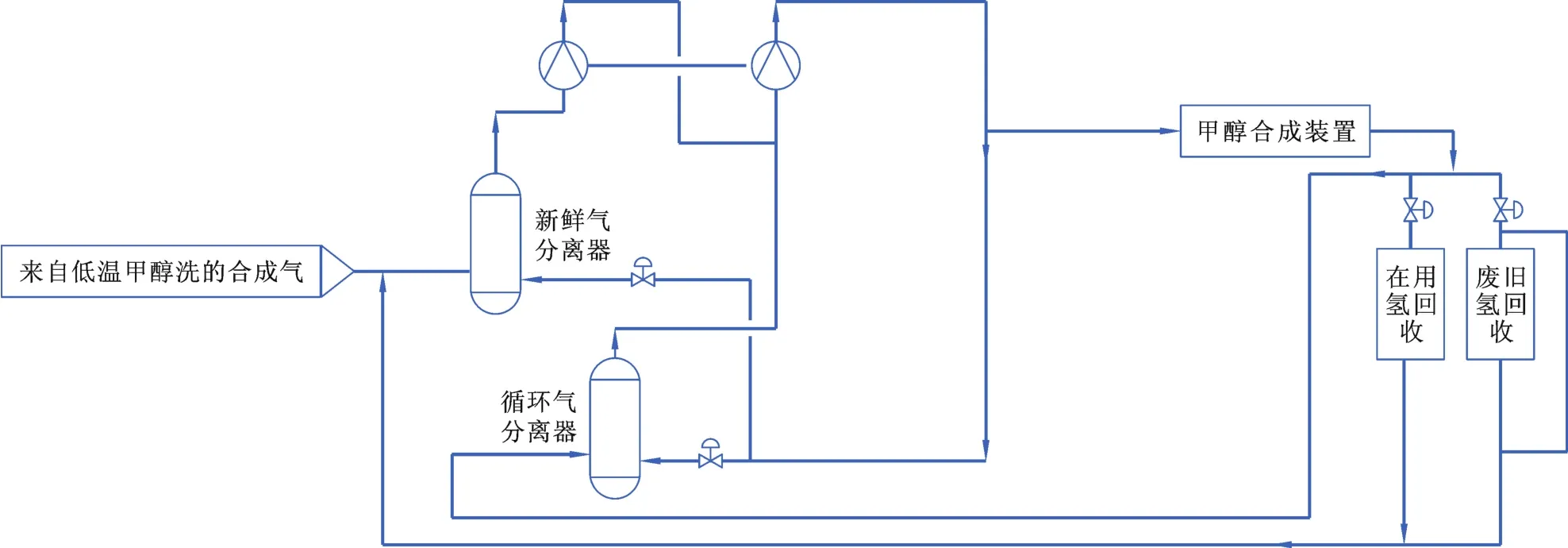

合成系統的工藝流程簡單來說,就是合成壓縮機壓縮末端出來的壓縮氣經過加熱后進入合成塔,在催化劑的作用下進行反應,反應氣經過三級換熱、降溫后進入甲醇分離器。分離后的液體(濃度約為95%的甲醇)送往精餾裝置進行精制,分離后的氣體去向分兩部分:一部分返回合成壓縮機循環段入口;一部分進入氫回收進行氫氣回收。出氫回收的非滲透氣體去燃料氣管網,回收的滲透氣(氫氣)與來自酸脫的新鮮氣一起進入合成壓縮機壓縮段入口。

由此可以看出,合成氣壓縮機在整個合成系統中是作為動力設備而存在的,由于其自身工藝系統與合成裝置直接相連,特別是氫回收滲透氣管線與壓縮機一段進口相連的設計,恰好可以將整個合成裝置作為一個整體,看作是合成壓縮機的龐大防喘振系統,這無疑是給防喘振回路的改造創造先天條件。

若將合成氣壓縮機放入到整個合成系統中考慮,那么合成裝置作為壓縮機的防喘振系統,送到合成壓縮機的防喘振氣量能否滿足生產需求(即送往合成氣壓縮機一段的循環氣量能否提供足夠的冷量平衡掉壓縮機的熱能)是改造成功與否的重要依據;同時經設計院核算,理論上該氣量至少為5萬m3/h。我公司對氫回收系統以及合成系統正常運行時的數據進行收集分析、核算后,發現氫回收滲透氣管線送往合成壓縮機的氣量約為7.6萬m3/h。因此,此項改造理論上是可行的,只要調節好合成循環氣的氣量,完全可以既滿足旁路防喘振冷卻器,又滿足機組熱負荷的要求。為此我公司決定將該冷卻器去除,并用合成裝置替代防喘振冷卻器。

2.2.2改造方案

該項改造共分為以下兩個部分。

(1)將冷卻器封頭拆掉,直接把冷卻器進口和出口用法蘭短接起來。冷卻器旁路見圖3。

圖3 冷卻器旁路

(2)冷卻器旁路之后,防喘振回路氣體溫度上升至壓縮機出口溫度,這必然會引起壓縮機整個壓縮熱平衡的惡化,造成機組損傷甚至損壞。為避免這種情況的發生,我們將合成系統的甲醇水冷器作為壓縮機系統的冷卻器。從甲醇水冷器出口、甲醇分離器的氣相中引出一根管線去壓縮機入口,作為冷線喘振回路使用。

為實現資源利用最大化,達到“修舊利廢”的目的,我們利用廢舊的氫回收裝置,直接將膜前管線與滲透氣管線連通,用入膜氣調節閥作為壓縮機冷氣喘振回路的調節閥。改造前后對比見圖4、圖5。

3 改造后的實施效果

(1)防喘振冷卻器旁路之后,壓縮機一段進口溫度在冷線防喘振未投用時能夠超過70℃(設計值為40℃),出口溫度超過230℃(設計值為165℃),遠超設計指標;將冷線投用后,去壓縮機一段的冷線防喘振回路氣體溫度在30~40℃之間,氣量8萬Nm3左右,入口也控制在45℃以內,出口溫度153℃,滿足設計要求。

(2)防喘振系統改造完成后,冷卻器日常檢修維護費用消失。從該換熱器發現泄漏至今兩年多的時間里,共進行了7次檢修查漏,由于是高壓重點設備,每次外協檢修費用和備件費用6萬元左右,右,每年檢修、維護費用在15萬左右;此外在內漏的這兩年多時間里,該設備本體進行一次更換,設備制造成本69萬元,改造后節約了此項費用。

圖4 改造前

圖5 改造后

(3)設備泄漏期間,換熱器回水中甲醇含量在20~100mg/L左右(管程介質為合成循環氣和新鮮煤氣的混合氣,混合氣中甲醇摩爾含量約0.4%,甲醇密度為786.47 kg/m3),總用水量970m3/h,每小時從混合氣中泄漏到循環水中的甲醇總量為(以回水中甲醇20mg/L計算):

則折合為體積:

損失的煤氣量為:

其中煤氣中有效氣組分(CO+CO2+H2)在70%左右,所以實際損失的有效煤氣為:3 390× 0.7=2 373 Nm3,以噸甲醇耗有效氣2 300 Nm3以及回水中甲醇最低泄漏量20 mg/L計算,損失甲醇量為:2 373/2 300+19.4×10-3=1.05 t/h,按照每次從出現泄露到停車檢修消漏,期間平均監護運行周期為45 d,則共計可以減少甲醇損失:45×24×1.05=1 134 t。

(4)改造完成后,循環水系統水質有了明顯的改善,藥劑投加量(僅統計殺菌和阻垢類的藥劑)也由原來的25 t降到目前的18 t,循環水系統恢復正常,設備的換熱效果明顯好轉。

(5)此次改造投入資金少、效果明顯,防喘振冷卻器的切除和冷線防喘振回路的改造,得到了設計院的技術支持,保證了該項技術改造的安全性能。

4 結語

合成壓縮機防喘振體系改造完成之后,完全消除了設備內漏、檢修工作吃力等問題,循環水水質改善很大,系統恢復正常運行;另外,改造完成后,合成氣壓縮機與合成裝置成為一個整體,將不能實現對壓縮機和合成系統進行單獨體系的開停車和檢修工作,這是進行該項改造不可避免的問題,但就裝置改造完成后運行至今而言,改造的優勢遠大于劣勢,值得存在類似問題的企業參考。

Revamping M easures of Syngas Com pressor Anti-surge System of Large Coal Based M ethanol Plant

DU Xia

(Henan Longyu Coal Chemical Co.,Ltd.,Yongcheng Henan 476600 China)

This articlemainly introduced and analyzed some problems of syngas compressor often occurred during operation,such as:leakage of heat exchanger,difficult leakage inspection work,and unobvious effect of eliminating leaks.Proceed from how to abandon the anti-surge heat exchanger and to stabilize syngas compressor running at the same time,the article studied and analyzed in terms of process theory and equipment optimization,and developed the revampingmeasures.The revamping results show that internal leakage of equipment and difficult equipmentmaintenance have been eliminated and quality of circulating water improved,the system resumed normal operation,so as to achieve steady production,reduce the consumption,and extend the operating cycle.

methanol plant;syngas compressor;surge;revampingmeasures

10.3969/j.issn.1004-8901.2016.04.017

TQ223.121

B

1004-8901(2016)04-0058-04

2016-03-20

杜霞(1986年-),女,山東淄博人,2011年畢業于中國礦業大學化工系,碩士工研究生,工程師,現主要從事大型化工生產裝置的技術管理工作。