核電廠主泵振動控制技術研究

何 超,喻丹萍,袁少波,陳志高,郭龍章,黃勇波,叢 濱,柳琳琳

(1. 中國核動力研究設計院,四川 成都 610213;2. 中核核電運行管理有限公司,浙江 海鹽 314300)

核電廠主泵振動控制技術研究

何 超1,喻丹萍1,袁少波1,陳志高2,郭龍章2,黃勇波2,叢 濱1,柳琳琳1

(1. 中國核動力研究設計院,四川 成都 610213;2. 中核核電運行管理有限公司,浙江 海鹽 314300)

為解決秦山第三核電廠1號機組3號主泵的振動問題,通過在核電廠反應堆停堆期間,測量主泵系統的振動特性和模態參數,在反應堆啟動升功率和滿功率運行期間,測量主泵系統運行時的熱位移、振動和相位變化過程,結合故障診斷分析技術、主泵運行歷史數據分析、反應堆機組各種運行工況及運行參數變化對主泵振動的敏感度分析,確定了控制主泵振動的技術。首次將主泵振動水平控制在可長期穩定運行的優良水平,確保了核電廠反應堆長期安全運行的可靠性。

主泵;振動控制;故障診斷;敏感度分析

主泵是反應堆冷卻劑系統和壓力邊界的關鍵設備,是核電廠的心臟。維持主泵安全、穩定運行關乎核電廠的核安全[1],因此,對該設備的狀態監測顯得尤為重要。振動作為衡量旋轉機械運行狀態的重要指標,對主泵運行狀態的評價及故障診斷具有極為重要的作用。由于主泵體積龐大、結構復雜,在核電廠安全運行中所處的重要地位及高溫、高壓、高輻射的特殊運行環境和非大修期間不可停運的運行條件,對其缺陷開展故障診斷和振動控制難度很大[2]。目前,國內外對主泵振動治理最常用的手段多為大修期間現場動平衡試驗及更換缺陷部件,但動平衡試驗的計算方法和精度存在差異[3-5]。秦山第三核電廠1號機組3號主泵自安裝調試起,就存在振動偏高的問題,期間在加拿大原子能公司(AECL)主導和國內后援院的支持下,采用機械對中、各處安裝間隙調整等方案,振動超標問題得到暫時解決,但沒有找到振動高的根本原因。自機組第三次大修后,3號主泵振動問題日趨惡化,直接影響機組安全運行。通過現場調研,在全面了解主泵振動歷史后,文章提出以全面的現場試驗測量為主,結合主泵振動處理的歷史經驗和旋轉機械振動控制的理論研究,開展主泵振動控制技術的研究。

表1 主泵在線振動測量傳感器及振動限值T able 1 On-line vibration measuring sensors and vibration limits for RCP

1 主泵介紹

1.1主泵結構介紹

秦山第三核電廠有2臺機組運行,每臺機組主回路有4臺主泵,主泵為立式泵,單進口、單級、雙出口,機械密封,輸送介質為重水,5個葉輪,額定轉速1 500 r/min,額定流量18.9 m3/s。主泵沒有獨立的基礎,沒有支座,通過倒錐型筒與電機下法蘭連接,電機的支撐為兩個彈簧吊架,主泵和電機的質量主要由吊架承擔。主泵結構及在線傳感器安裝位置如圖1所示。

圖1 主泵結構及在線測量傳感器示意圖Fig.1 Sketch of RCP structure and on-line measuring sensors

1.2主泵振動介紹

主泵在線振動測量傳感器及振動限值見表1,方向定義為:泵出口管道方向為X方向,泵與蒸汽發生器連接方向為Y方向,泵組高度方向為Z方向。圖1中測量點1、2、3(V3X)為速度傳感器,測量電機和泵軸承座振動,測量點4(S1X)、5(S1Y)為電渦流位移傳感器,位于同一水平高度環向相差90°,測量主泵軸振動。綜合分析主泵振動歷史數據,有以下幾個特點:1)機組熱態調試期間,3號主泵出現振動高的情況,歷時近1個月,問題得到暫時處理;2)自機組103大修開始,啟動主泵,升溫、升功率階段3號主泵殼振較大;3)機組正常運行階段,燃料通道換料時3號主泵殼振波動幅度大;4)機組正常運行階段,3號主泵殼振受空調機組風機切換影響明顯;5)V3X方向振動的優勢頻率為一倍頻(約25 Hz)。

2 主泵振動控制技術研究總體思路

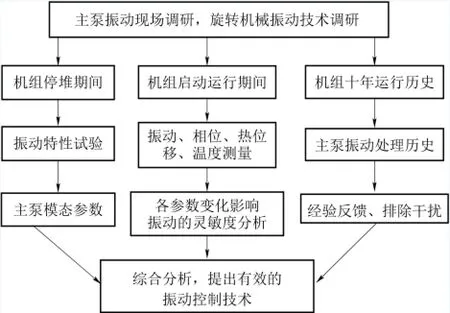

重水反應堆的4臺主泵柔性安裝在堆芯容器的周圍,不同于常規壓水堆主泵的剛性固定方式。反應堆已運行近十年,期間對主泵振動進行了多次處理,盡管處理結果不理想,但提供了各種處理方案對主泵振動水平影響的經驗反饋。項目組確定以全面的現場試驗測量為主,結合主泵振動處理的歷史經驗和旋轉機械振動控制的理論研究,提出了有效的主泵振動控制技術,經現場實施驗證了振動控制技術的有效性,確保了主泵長期安全運行的可靠性。主泵振動控制技術研究的總體思路如圖2所示。

圖2 主泵振動控制技術研究總體思路Fig. 2 General consideration about the technical study on RCP vibration control

3 主泵振動控制技術研究

3.1主泵振動特性試驗

在機組大修停堆期間,將加速度傳感器安裝于3號主泵電機外表面,測量主泵和電機整體的模態,包括結構的固有頻率、振型和阻尼比,和主泵運行時的優勢響應頻率進行對比,以此分析主泵運行時振動頻率和結構固有頻率的關系。

試驗時同時測量結構上所有加速度計的響應,通過模數轉換、快速傅里葉變換(FFT)將連續時間信號變成離散數字頻域信號,選取關鍵測點為參考通道,經過計算求出各測點的頻率響應函數,并通過參數識別方法辨識出結構的模態參數,得到X方向的一階頻率為4.9~5.65 Hz,二階頻率為27.4~28.0 Hz;Y方向的一階頻率為2.4 Hz,二階頻率為33.5~34.1 Hz。

在主泵啟動和穩定運行階段,分別對全部測點的響應進行了運行模態分析,在頻率響應曲線上也只有25 Hz和125 Hz的主要頻率,沒有結構的固有頻率出現。對于只有工作頻率激勵的旋轉機械,無法激勵出不同于工作頻率的結構模態,只有結構的某階固有頻率和工作頻率接近才能激勵出結構固有頻率,出現共振。因此,可以確定運行時主泵的異常振動不是由結構共振引起的。從振動響應的一倍頻占主要成分分析,振動偏大的原因可能是主泵在某些工況下不平衡增大引起。

通過測量和分析主泵連接管道的振動數據,發現管道振動優勢頻率和其他位置的響應頻率一致,均是由電機工作頻率強迫激勵所引起,管道的振動速度也較小,排除了振動由管道傳遞而來的可能性。

3.2主泵振動和相位測量與分析

通過分析主泵在升溫升壓、升功率階段的測量數據和相應的圖形、頻譜得到:在溫度或功率變化階段,當泵組邊界條件發生變化或邊界條件處于不穩定狀態時,會嚴重影響轉子自身旋轉的穩定性,轉子不能及時進行自我調節到穩定狀態,導致一倍頻和五倍頻振動分量放大、相位不穩定,表現為振動突然增大或來回波動;隨著溫度、功率穩定運行一段時間后,轉子自我調節到穩定狀態,通頻振動、一倍頻幅值和相位也相對穩定,并逐步接近大修前100%功率穩態運行時狀態。因此可以初步判斷,殼振過大的直接原因不是轉子不平衡故障,而是由泵組邊界條件的變化或不穩定引起。

3.3主泵熱位移測量敏感性分析

大修期間,將彈簧式位移傳感器安裝于主泵電機熱位移較大處,連續監測啟泵、升溫、運行期間主泵因為管道的熱位移牽引導致的熱位移變化,以此分析主泵熱位移大小和振動的關系。

在大修后的啟動調試期間,測量發現從冷態到熱態主泵整體往堆芯方向移動較大,其中電機上部最大位移達到14.3 mm,錐形筒下部最大位移為9.95 mm。同時采用機械式測量方法(塞尺)測量了抗震墊間隙,與熱位移傳感器測量結果吻合,測量發現3號主泵的熱位移遠大于其他主泵的位移。

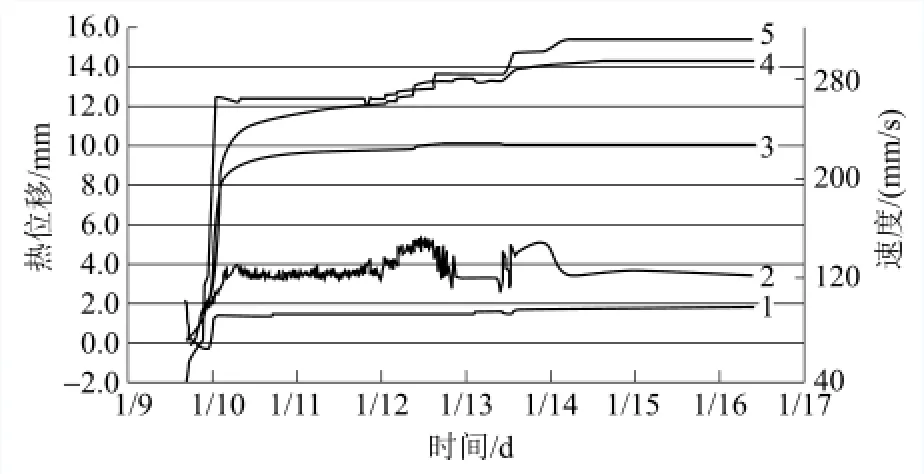

為進一步分析3號主泵異常振動原因,進行了熱位移和振動速度隨時間變化的敏感性分析,建立了溫度、振動和熱位移數據隨著時間變化的關聯,如圖3所示。從圖3可以看出,溫度的變化導致熱位移的變化,熱位移的變化再導致振動速度的變化,可以認為熱位移是導致振動異常的根本原因。

圖3 熱位移和振動速度隨時間變化的敏感性Fig. 3 T he time-varied sensitivity of thermal displacement and vibration velocity

3.4主泵振動原因分析

通過開展振動控制技術研究,得到主泵振動異常的原因如下:1)3號主泵異常振動不存在結構共振,也不是由管道振動引起;2)主泵支撐結構為柔性支撐,泵組邊界處于不穩定狀態,溫度變化引起的熱位移是導致振動異常的根本原因;3)振動偏大的次要原因可能是主泵在某些工況下不平衡增大引起。

3.5主泵振動控制實施方案

根據主泵振動異常的原因,制定了振動控制的實施方案:1)在機組停堆期間,減少3號主泵電機上部B、D兩側抗震墊的預留間隙至(1.5±0.5) mm的值,蒸汽發生器(SG)側保持不變;2)調整兩出口管馬蹄鐵位于堆芯側的預留間隙不小于7.0 mm,出口管遠離主泵方向預留間隙不小于6.5 mm,允許出口管在熱態時自由膨脹。

在下一個大修期間按照以上的振動控制方案進行了間隙調整。隨后在主系統升溫升功率期間測量了主泵的振動水平穩定在2.0 mm/s以下,處于良好可長期穩定運行的狀態,證明了振動超標的根本原因分析結論是準確的,振動控制方案是有效的。

4 結束語

經過項目組各方共同努力,全面完成了反應堆主泵的振動特性和模態試驗、振動監測和相位測量、熱位移測量工作,結合主泵運行歷史資料數據進行了綜合分析,確定了主泵振動的根本原因,振動控制方案已應用于核電廠商業運行,驗證了振動控制技術的有效性。本項目的現場試驗方法和振動綜合分析技術也為國際上同類型堆的反應堆主泵振動控制研究提供了借鑒經驗。采用本項目的振動控制技術將反應堆主泵振動控制在可長期穩定運行的良好水平,在國內尚屬首次,具有較大的經濟效益和社會效益。

[1] 楊璋. 三軸承支承主泵振動特性研究[J]. 核動力工程,2015,36(3):84-87.(YANG Zhang. Study on the Vibration Characteristics of Threebearing Supported Primary Pump[J]. Nuclear Power Engineering, 2015, 36(3):84-87. )

[2] 呂群賢. 反應堆主泵現場動平衡[J]. 核動力工程,2002,23(3):63-68.(LV Qun-xian. On-site Dynamic Balance of Reactor Coolant Pump [J]. Nuclear Power Engineering, 2002, 23(3): 63-68)

[3] 肖孝鋒. 秦山二期反應堆冷卻劑泵現場動平衡試驗[J]. 中國核電,2014,7(2):145-149.(XIAO Xiao-feng. Dynamic Balencing test on the site of Reactor Coolant Pump in Qinshan, 2014,7(2):145-149. )

[4] 趙振宇. 嶺澳核電站主泵動平衡[J]. 中國設備工程,2011,04:32-34.(ZHAO Zhen-yu.(Dynamic Balance of the Reactor Coolant Pump of Ling Ao NPP [J]. China Equipment Engineering, 2011,04:32-34. ))

[5] 周念. 反應堆冷卻劑泵振動診斷分析及處理[J].設備管理與維修,2014,8:68-69.(ZH O U Nian. Vibration Diagnosis and Treatment for the Reactor Coolant Pump [J]. Equipment Management and Maintenance, 2014, 8:68-69. )

Technical Study on Reactor Coolant Pump Vibration Control in Nuclear Power Plant

HE Chao1,YU Dan-ping1,YUAN Shao-bo1,CHEN Zhi-gao2,GUO Long-zhang2,HUANG Yong-bo2,CONG Bin1,LIU Lin-lin1

(1. Nuclear Power Institute of China, Chengdu of Sichuan Prov. 610213, China;2. CNNC Nuclear Power Operations Management Co., Ltd., Haiyan of Zhejiang Prov. 314300, China)

In order to find and solve the vibration problem of 3# reactor coolant pump (RCP)of Unit 1 of Qinshan Ⅲ, we have tried our best to measure the RCP's vibration characteristics and modal parameters in the shutdown period. When the RCP keeps working during both startup and full-power operation period, its thermal displacement, vibration and phase change process also have been monitored carefully and helpful data have been gathered. Through analyzing the historic operating data of RCP and its variation sensitivity related with the unit's different conditions as well as changing parameters, we have presented effective technique for vibration control of the RCP by combining fault diagnosis method. After feasible measures are developed according to this technique and efficiently implemented.

reactor coolant pump; vibration control; fault diagnosis; sensitivity analysis

TM623 Article character:A Article ID:1674-1617(2016)02-0102-04

TM623

A

1674-1617(2016)02-0102-04

2015-10-25

何 超(1983—),男,湖北仙桃市人,助理研究員,碩士,從事反應堆結構力學分析和設備故障診斷研究方向。