污泥處理廠雙T板安裝施工技術

□文/徐萬明

污泥處理廠雙T板安裝施工技術

□文/徐萬明

雙T板是板梁結合的預制鋼筋混凝土承載構件,由寬大的面板和兩根窄而高的肋組成,在安裝時易因施工方法不當導致混凝土開裂等事故發生。文章以津南污泥處理廠綜合處理車間雙T板施工為例,對雙T板安裝施工技術進行總結、闡述。

雙T板;安裝;鋼筋混凝土

1 工程概況

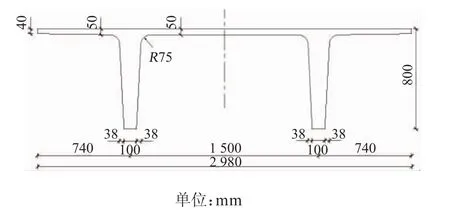

津南污泥處理廠綜合處理車間脫水機房屋面尺寸為37 m×51.8 m。屋面采用26片雙T板,板長24 m,單板最大寬度約3 m,單塊質量約24 t,見圖1。

圖1 雙T板斷面構造

2 方案比選

雙T板架設可采用吊車直接吊裝架設、龍門吊吊裝架設和吊車提梁+軌道小車移梁+舉升裝置的組合方式。本項目受場地限制,吊裝作業半徑需40 m,常用吊車難以滿足作業需求,大噸位吊車費用高且需對地基進行加固處理,不經濟;受現場構筑物位置等影響,采用龍門吊方案時有2片雙T板無法安裝就位。經比選研究,采用了第3種架設方案,即采用2臺30 t吊車將雙T板吊至待安裝面的滑移小車上,滑移小車通過軌道橫向滑移就位后,采用舉升裝置頂起雙T板,撤掉滑移小車后下落舉升裝置,將雙T板安裝就位。

3 工藝流程

施工準備→雙T板橫移設備和舉升裝置安裝→雙T板安裝就位→拆除滑動導軌及架板機。

4 施工要點

4.1施工準備

1)吊裝場地處理。吊裝場地地基承載力需>200kPa,施工前,先采用動力觸探儀對地基承載力進行檢測,地基承載力低于200 kPa的,先進行換填處理。

2)測量放線。在雙T板兩個肋梁外側彈好中心線,同時在現澆混凝土框架梁彈好雙T板就位位置的前后、左右兩個方向的中心線,確保安裝就位時一次定位準確,避免二次挪移。

3)舉升位置場地處理。舉升位置場地地基承載力需>150 kPa并澆筑10 cm厚C25混凝土對場地進行硬化。場地硬化施工前,先采用動力觸探儀對地基承載力進行檢測,地基承載力低于150kPa的,先進行換填處理。

4.2雙T板橫移設備和舉升裝置安裝

1)橫移設備安裝。采用吊車將橫移設備吊裝就位,橫移設備由小車、軌道、聯接架、同步電機、驅動鏈條、雙T板穩固裝置、電機控制器組成。滑車主體部份采用10 mm厚鋼板焊成箱體,單個滑車承載力15 t。滑車下安裝3個滑輪,2個從動輪,1個主動輪,主動輪用電機通過驅動鏈條帶動滑車行走。在雙T板安裝梁上安裝軌道,滑車放到軌道上,用連接梁將兩端滑車連接。

2)舉升裝置安裝。舉升裝置在地面水平拼裝完成后,采用吊車將舉升裝置豎起后滑移就位。舉升裝置由主支撐桁架、頂升桁架、千斤頂、液壓油泵、雙T板穩固裝置和移動裝置組成。主支撐桁架、頂升桁架用75#角鋼焊接支架,尺寸1 m×1.2 m,高9.7 m,總質量2.1 t。液壓千斤頂起升質量15 t,起升高度(千斤頂行程)50 cm。液壓油泵起升壓力20 t。主支撐桁架起安裝定位作用,頂升桁架起支撐固定作用,頂升桁架依靠千斤頂的頂力向上舉升雙T板。

3)雙T板安裝就位。采用2臺30 t吊車將雙T板吊放至橫移滑車上,吊裝時先將屋面板吊起300 mm懸停1 min,觀察各吊點、吊索、板體等是否異常,無異常時方可繼續起吊,吊升高度超過屋面梁,然后慢慢回轉至屋面梁跨內,就位至滑車上,就位前確定雙T板、滑動導軌、現澆支撐梁位置是否對應。

將雙T板按以下步驟采用橫移設備和舉升裝置安裝就位:

(1)滑車運行到吊車的允許起重范圍內就位,用吊車將雙T板吊到滑車的固定穩定裝置內;

(2)滑車用電機驅動,到達指定位置;

(3)用舉升裝置將板頂起;

(4)移出小車和軌道;

(5)舉升裝置回位,落下雙T板;

(6)滑車回到原位,移動舉升裝置到下一塊雙T板安裝位置就位,開始下一循環。

5 結語

由于方案合理、措施得當,26片雙T板的安裝任務在3 d內就順利完成,安裝后的屋面板滿足規范要求。

[1]SH/T3515—2003,大型設備吊裝工程施工工藝標準[S].

[2]楊文淵.起重吊裝技術手冊[M].北京:人民交通出版社,1985.

[3]09SG432-1,預應力混凝土雙T板[S].

[4]李大為.“雙T”板在工業建筑中的應用[J].工業建筑;2002,32(6):23-24.

TU378.5

C

1008-3197(2016)03-66-01

2015-12-18

徐萬明/男,1969年出生,助理工程師,中鐵四局集團第三建設有限公司,從事工程技術管理工作。

□DOI編碼:10.3969/j.issn.1008-3197.2016.03.023