材料本構模型參數對二維直角切削仿真的影響

廖通凱, 程鑫, 查旭明, 姜峰

(華僑大學 制造工程研究院, 福建 廈門 361021)

?

材料本構模型參數對二維直角切削仿真的影響

廖通凱, 程鑫, 查旭明, 姜峰

(華僑大學 制造工程研究院, 福建 廈門 361021)

利用AdvantEdge切削仿真軟件建立二維直角切削過程的數值仿真模型,通過改變工件材料本構模型中的初始應力、應變硬化系數、應變率強化系數和熱軟化系數,獲取各模型參數對二維直角切削仿真結果的影響. 結果表明:對切削力、刀尖溫度和應力影響最大的是熱軟化系數,對切屑形貌影響最大的是初始應力;材料本構模型主導切削仿真過程中的應力-溫度場耦合過程,同時,本構模型參數對仿真結果的影響具有明顯的非線性效應.

切削加工; 數值仿真; 有限元模型; 熱-力耦合; 本構模型

金屬切削加工過程中,切削力、切削溫度、切削應力及切屑形貌不僅直接影響已加工表面的質量和刀具的使用壽命,對生產實際也有重要的意義.切削仿真精度問題是研究的重點,而材料本構模型是仿真精度中最重要的環節.Outeiro等[1]通過比較切屑的幾何形狀、切削力和溫度的測量值和預測值,得出Ti-6A-4V材料加工仿真最合適的J-C模型參數.?zel等[2]采用優化算法對J-C材料模型參數進行改進,算得的流動應力優于經典數據算法所獲得的值.Zhang等[3]根據拉伸載荷和7075-T6鋁合金應力-應變關系,修正了J-C本構方程,使其精度得到進一步提高.姜峰等[4]提出了power-law(P-L)本構模型的修正方法,將臨界應力引入材料模型中,防止大應變條件下,應力虛高對仿真結果的影響.但是,現有的研究主要是針對材料本構模型的局部修正,未見對本構模型的所有參數進行全面的分析及影響機理探討.本文利用AdvantEdge軟件,建立切削過程的二維有限元模型,分別改變本構模型中的初始應力、應變硬化系數、應變率強化系數和熱軟化系數,分析本構模型參數對仿真結果的影響,進而得到模型參數對仿真結果的影響規律,并對影響機理進行了探討.

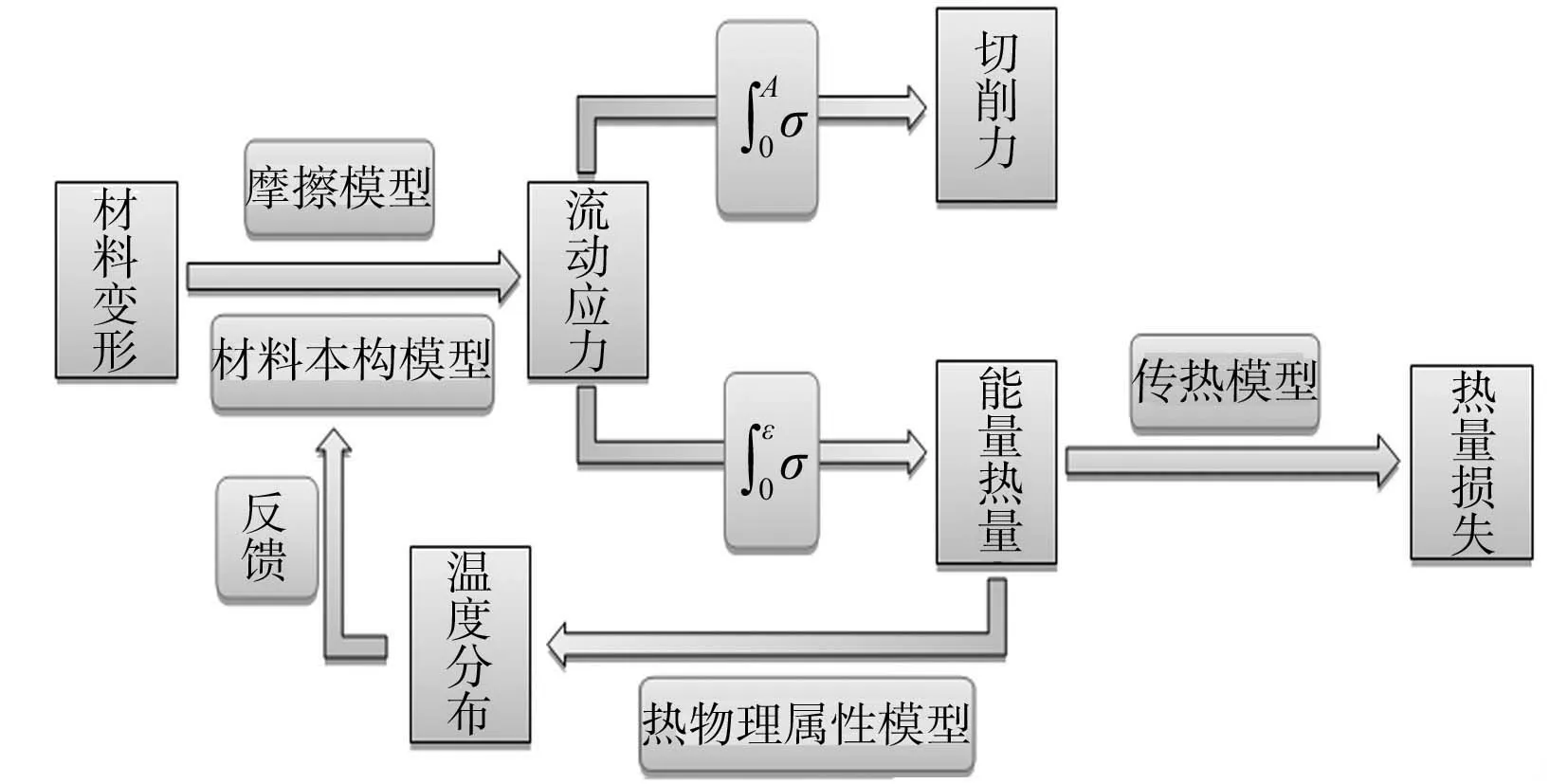

圖1 數值仿真精確建模原理圖Fig.1 Schematic diagram of accurate modeling on numerical simulation

1 材料本構模型

金屬切削數值仿真過程中涉及很多模型,如摩擦模型[5]、材料本構模型[6]、傳熱模型和熱物理屬性模型[7]等.這些模型的作用機制,如圖1所示.本構模型是一個不斷進行修正,并引起熱-力耦合現象和算法上的迭代過程.當熱-力耦合達到平衡后,切削仿真過程達到穩態,迭代過程結束,并輸出切削力、切削溫度和切削變形等切削過程物理量的最終結果.

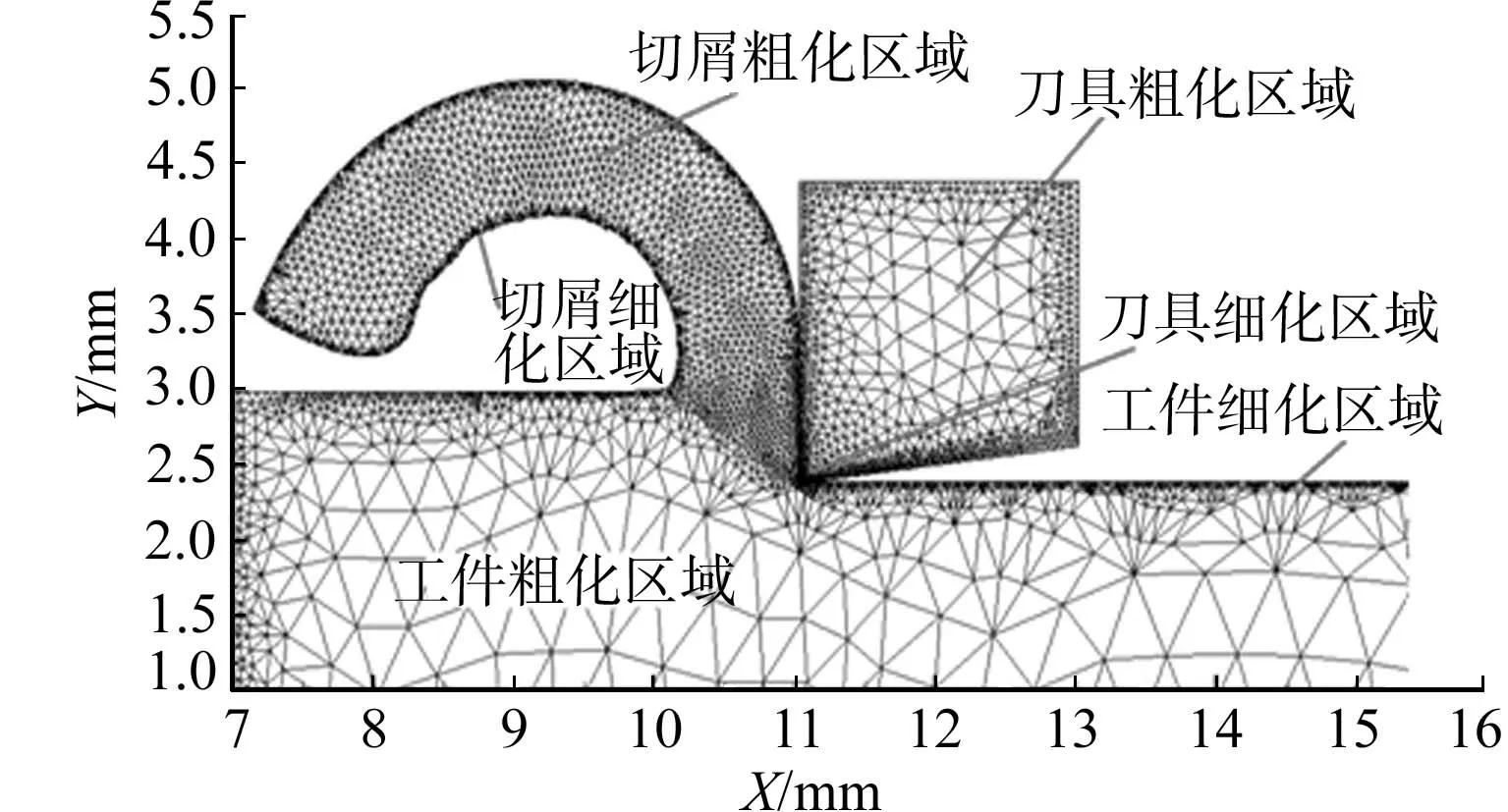

由圖1可知:影響金屬切削數值仿真過程最重要的模型是材料本構模型.材料本構模型是一組反映可變形體材料應力-應變之間關系的方程[8].目前,通常采用霍普金森高速壓桿(SHPB)試驗[9],確定材料在一定的應變速率、溫度范圍內的流動應力-應變數據,進而根據這些數據和相應的經驗公式進行擬合,建立本構方程.材料的本構方程有許多類型[10-11].其中,P-L本構模型引入了材料的應變硬化、應變率強化及熱軟化參數,綜合反映了大應變、高應變率和高溫加載下的金屬本構關系,對不同材料參數的適用性較好.同時,它自身形式簡單,所使用的變量適用于多種計算機編碼,因此是一個可應用于分析計算的實用模型[12].P-L本構模型的基本表達式為

應變硬化效應反映塑性變形對流動應力的影響;應變率強化效應反映粘性特性對材料流動應力的影響;熱軟化效應反映溫度對流動應力的影響[13].在前期研究中,采用霍普金森壓桿(SHPB)技術研究Fe-Cr-Ni不銹鋼的動態變形特性,得到工件材料的真實應力-應變曲線,計算出各參數的值[12],即

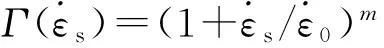

圖2 有限元模型的網格劃分Fig.2 Mesh division of finite element model

2 有限元仿真模型

選取P-L本構模型公式中,3種效應對應的4個參數進行修改,探究其對仿真結果的影響及規律.這4個參數分別是應變硬化效應中的初始應力σ0和應變硬化系數n,應變率強化效應中的應變率強化系數m,及熱軟化效應中的熱軟化系數(第一項c0).有限元模型的網格劃分,如圖2所示.

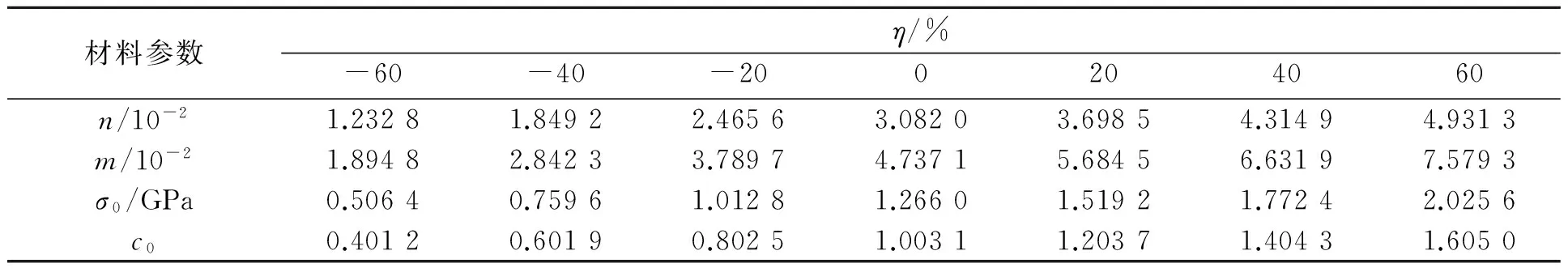

P-L本構模型已進行了驗證,文中以此模型中的參數為標準值,研究本構模型參數對切削過程仿真的影響.本構模型參數浮動,如表1所示.表1中:η為浮動百分比;當一個參數變動時,其他參數均為標準值.

表1 本構模型參數浮動表

仿真Fe-Cr-Ni不銹鋼的車削粗加工.工藝參數如下:初始溫度θ0=20 ℃;切削速度v=40 m·min-1;切深=1 mm;仿真切削長度=7 mm;進給量=0.6 mm·r-1.刀具參數如下:前角γ0=0°;后角α0=7°;刃口半徑r=0.06 mm.刀具材料選用YG8型硬質合金刀具.

3 材料本構模型參數對仿真結果的影響

3.1材料參數對刀尖溫度和應力的影響

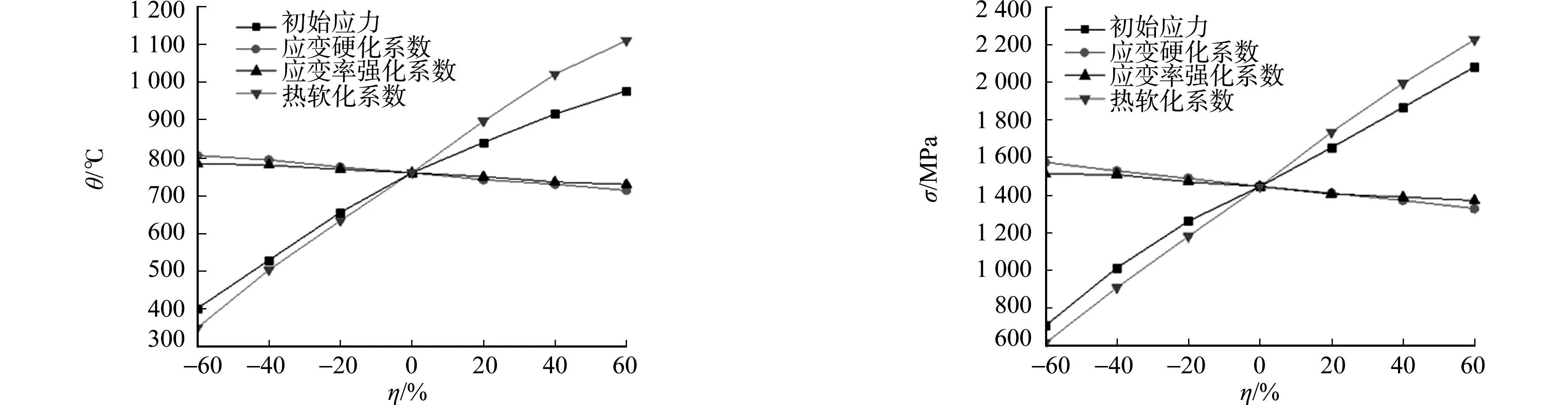

本構模型中,4個參數對刀尖溫度(θ)和應力(σ)的影響變化曲線,如圖3所示.圖3中:刀尖溫度是穩態時,最高溫度的平均值;刀尖應力是最高應力前10%的平均值.由圖3可知:隨著初始應力和熱軟化系數數值的增加,刀尖溫度和應力增大;而隨著應變硬化系數和應變率強化系數的增加,刀尖溫度和應力減小.由各條曲線的斜率可知:對刀尖溫度和應力影響最大的是熱軟化系數,第二是初始應力,第三是應變硬化系數,最后是應變率強化系數.各參數的溫度、應力云圖分布,如圖4~11所示.由于每個參數所對應的溫度、應力云圖較多,并且規律比較明顯,文中將其中對應的-60%和60%省略.

(a) 刀尖溫度 (b) 刀尖應力圖3 材料參數對刀尖溫度和應力的影響Fig.3 Influence of material parameters on temperature and stress

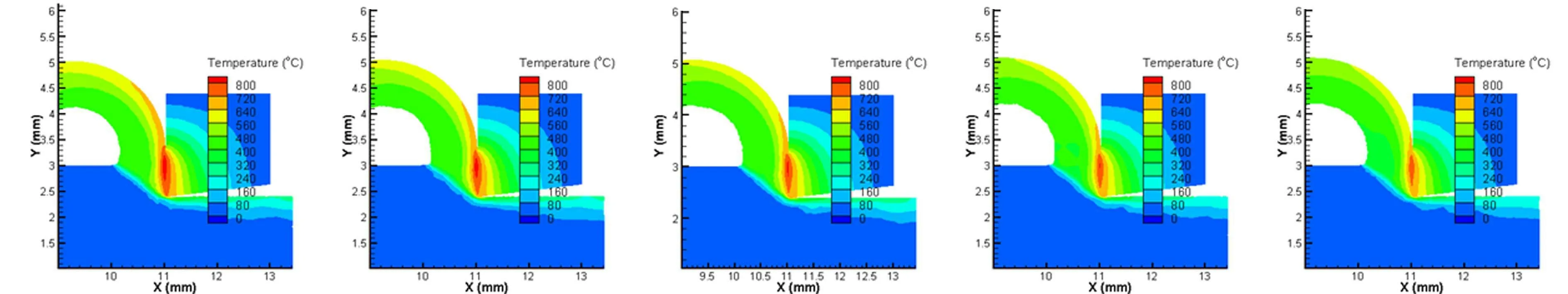

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖4 改變熱軟化系數對溫度分布的影響Fig.4 Change of heat softening coefficient influence on temperature distribution

由圖4可知:熱軟化系數對溫度云圖影響很大.隨著熱軟化系數的增加,刀具和切屑的溫度不斷上升,特別是刀具和切屑接觸部分,溫度更是急劇上升,但是,切屑的溫度上升程度明顯高于刀具的溫度上升程度.主要原因是大部分熱量隨切屑帶走,一定程度上保護了刀具.

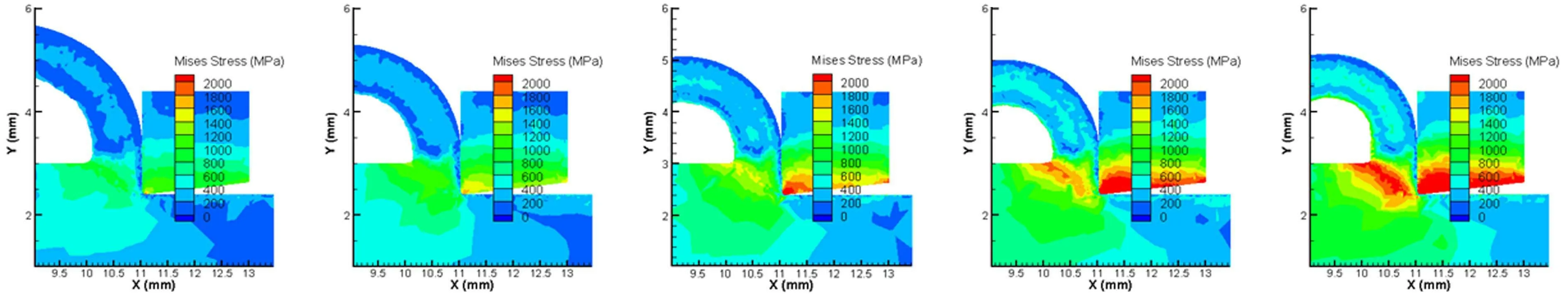

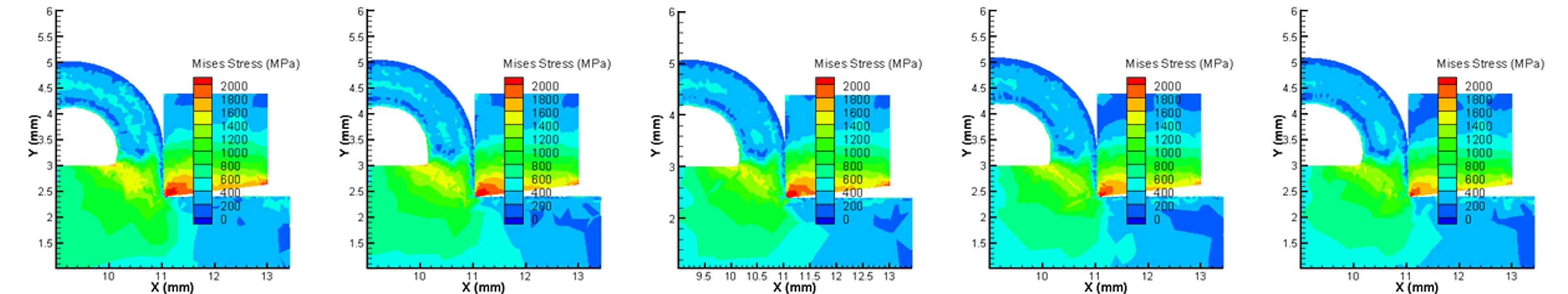

由圖5可知:刀尖、后刀面和第一變形區的應力較高,隨著熱軟化系數的增加,刀尖應力急劇向后刀面擴展;同時,第一變形區的應力也急劇升高.原因主要是材料強度的增加加重了刀具的載荷.

由圖6可知:隨著初始應力的增加,切削所需能量越多,引起刀具前刀面和切屑接觸部分的溫度不斷上升;相比熱軟化系數,初始應力對溫度分布的影響較小;同時,刀具前刀面的溫度明顯高于后刀面的溫度.主要原因是第一第二變形區的產熱量遠高于第三變形區.

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖5 改變熱軟化系數對應力分布的影響Fig.5 Change of heat softening coefficient influence on stress distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖6 改變初始應力對溫度分布的影響Fig.6 Change of initial stress influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖7 改變初始應力對應力分布的影響Fig.7 Change of initial stress influence on stress distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖8 改變應變硬化系數對溫度分布的影響Fig.8 Change of strain hardening coefficient influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖9 改變應變硬化系數對應力分布的影響Fig.9 Change of strain hardening coefficient influence on stress distribution

由圖7可知:隨著初始應力的增加,刀尖應力不斷上升并向后刀面擴展,第一變形區的應力增加,但影響程度比熱軟化系數小;同時,刀具的應力分布變化較明顯,而對第一變形區的應力分布變化較小.

切削變形時,應變率的增加會使材料的強度提高,出現應變硬化現象.同時,由于塑性變形是一種不可逆過程,切削時消耗的能量轉變為熱量.由圖8可知:最高溫發生在刀具與切屑接觸的部位,但應變硬化系數對溫度分布影響較小,隨著應變硬化系數的增加,刀具和切屑溫度降低.

由圖9可知:改變應變硬化系數對應力分布影響較小.高應力主要集中在第一變形區和刀尖處,而刀尖處的應力高于第一變形區的應力.這是因為刀尖處應力集中較嚴重.同時,也可以看出隨著應變硬化系數的增加,刀尖處的應力緩慢降低,高應力區從后刀面向刀尖收縮,第一變形區的應力也有所降低.

由圖10可知:因為切屑的產生及其與刀具前刀面的摩擦,溫度沿刀具前刀面向上發展;在金屬切削加工過程處于穩態時,刀具的溫度梯度比較明顯,最高溫度集中刀-屑的接觸面上;同時,應變率強化系數的變化對刀具上的溫度分布和切屑區域的溫度分布影響較小;隨著應變率強化系數的增加,刀具和切屑接觸部分的溫度在降低.

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖10 改變應變率強化系數對溫度分布的影響Fig.10 Change of strain rate hardening coefficient influence on temperature distribution

(a) -40% (b) -20% (c) 0% (d) 20% (e) 40%圖11 改變應變率強化系數對應力分布的影響Fig.11 Change of strain rate hardening coefficient influence on stress distribution

由圖11可知:應變率強化系數的變化對第一變形區的應力分布影響較小,對刀尖區域應力分布影響稍微大些;隨著應變率強化系數的增加,刀尖處應力降低,高應力區從后刀面向刀尖處收縮,第一變形區的應力也有所減小.

3.2材料參數對切屑形貌的影響

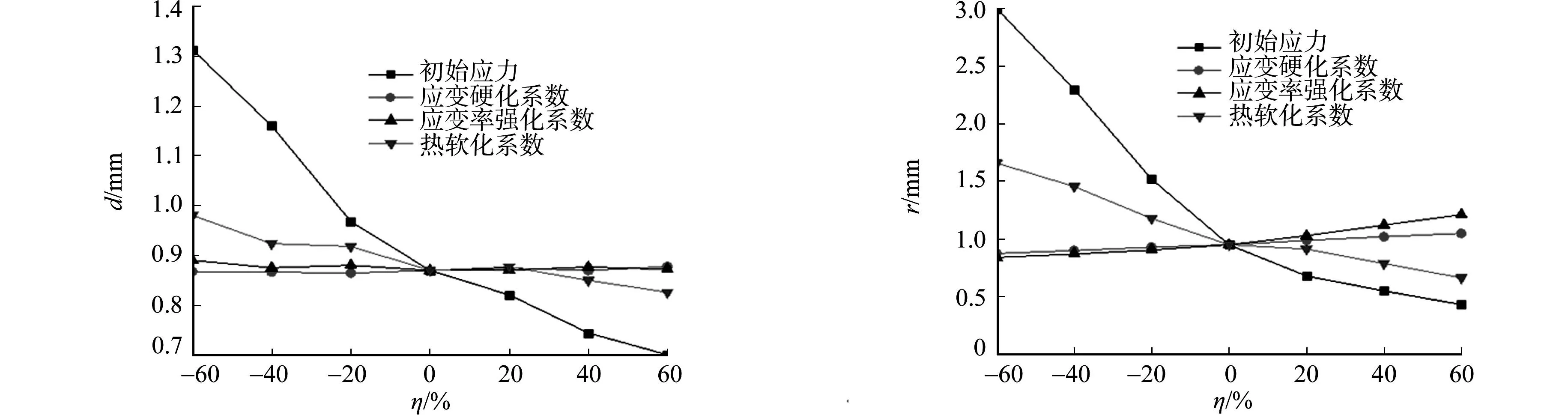

(a) 切屑厚度 (b) 切屑卷曲半徑圖12 改變材料參數對切屑形貌的影響Fig.12 Influence of material parameters on chip morphology

切屑是衡量金屬切削過程的又一重要指標,其主要參數包括切屑厚度(d)和切屑卷曲半徑(r).改變材料參數對切屑形貌的影響,如圖12所示.由圖12可知:初始應力和熱軟化系數對切屑形貌有顯著的影響;隨著初始應力和熱軟化系數的增加,切屑厚度和卷曲半徑隨之減小,并且初始應力對結果的影響更大;應變率強化系數和應變硬化系數的增加對切屑厚度的影響不大,而切屑卷曲半徑有增大的趨勢.

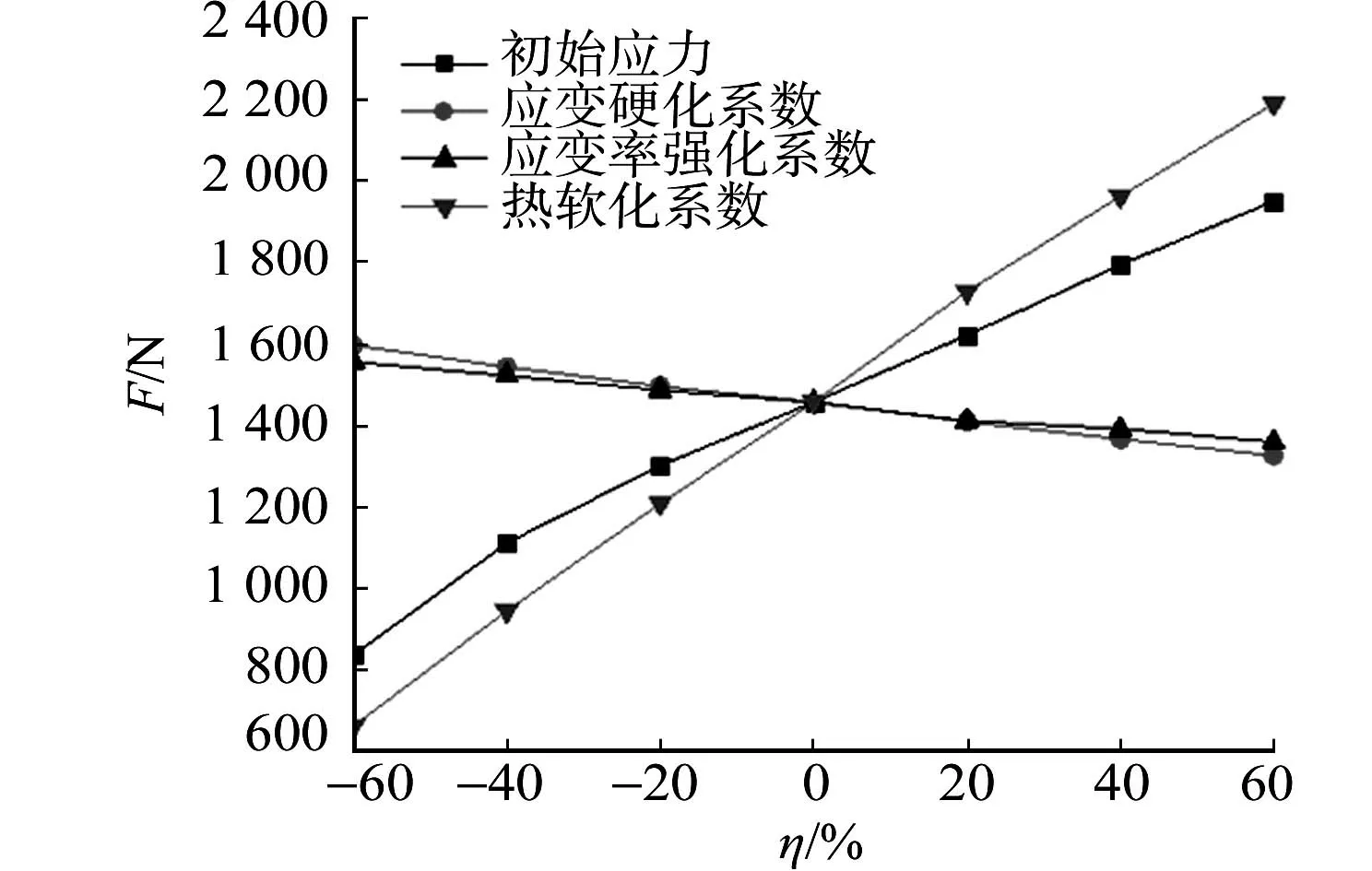

圖13 材料參數對切削力的影響Fig.13 Influence of material parameters on cutting force

3.3材料參數對切削力的影響

材料參數對切削力(F)的影響,如圖13所示.由圖13可知:隨著熱軟化系數和初始應力數值的增加,切削力增大;而隨著應變硬化系數和應變率強化系數的增加,切削力減小.通過每條曲線的斜率得出:對切削力影響最大的是熱軟化系數,其次是初始應力,再者是應變硬化系數,最小是應變率強化系數.綜上可知,熱軟化系數、初始應力、應變硬化系數和應變率強化系數對切削力、刀尖溫度和刀尖應力的影響效果是一致的.

4 結論

研究基于Fe-Cr-Ni材料本構模型參數對切削數值仿真結果的影響,得到以下3點結論.

1) 隨著初始應力和熱軟化系數的增加,切削力、刀尖溫度和刀尖應力均增大;隨著應變硬化系數和應變率強化系數的增加,切削力、刀尖溫度和刀尖應力均減小;對仿真結果影響最大的參數是熱軟化系數,其次是初始應力,再者是應變硬化系數,而應變率強化系數則影響最小.

2) 對于切屑形貌,初始應力的影響是最明顯的,第二是熱軟化系數,再者是應變率強化系數,應變硬化系數對切屑形貌影響最小.隨著初始應力和熱軟化系數的增加,切屑厚度和切屑卷曲半徑均減小.隨著應變硬化系數和應變率強化系數的增加,切屑厚度幾乎不變,卷曲半徑逐漸增大.

3) 本構模型參數對仿真結果的影響體現出非線性的特點,對仿真結果影響較大的參數是初始應力和熱軟化系數.

[1]ZHANG Yancheng,OUTEIRO J C,MABROUKI T.On the selection of Johnson-cook constitutive model parameters for Ti-6Al-4V using three types of numerical models of orthogonal cutting[C]∥15th CIRP Conference on Modelling of Machining Operations.Karlsruhe:[s.n.],2015,31:112-117.

[2]?ZEL T,KARPAT Y.Identification of constitutive material model parameters for high strain rate metal cutting conditions using evolutionary computational algorithms[J].Materials and Manufacturing Processes,2007,22(5):659-667.

[3]ZHANG Dingni,SHANGGUAN Qianqian,XIE Canjun,et al.A modified Johnson-Cook model of dynamic tensile behaviors for 7075-T6 aluminum alloy[J].Journal of Alloys and Compounds,2015,619:186-194.

[4]JIANG Feng,LI Jianfeng,SUN Jie,et al.Al7050-T7451 turning simulation based on the modified power-law material model[J].International Journal of Advanced Manufacturing Technology,2010,48(9/10/11/12):871-880.

[5]姜峰,言蘭,徐西鵬,等.刀具-切屑接觸區的應力分布建模方法研究[J].機械工程學報,2014,50(5):188-193.

[6]JIANG Feng,YAN Lan,RONG Yiming.Orthogonal cutting of hardened AISI D2 steel with TiAlN-coated inserts-simulations and experiments[J].International Journal of Advanced Manufacturing Technology,2013,64(9/10/11/12):1555-1563.

[7]姜峰.不同冷卻潤滑條件Ti6Al4V高速加工機理研究[D].濟南:山東大學,2009:35-49.

[8]孔虎星.鈦合金高速正交切削過程的數值模擬及熱力學研究[D].太原:中北大學,2012:28-37.

[9]周霞,趙昌美,李利,等.基于SHPB實驗的擠壓AZ91D鎂合金動態力學行為數值模擬[J].中國有色金屬學報,2014(8):1968-1975.

[10]張東進.切削加工熱力耦合建模及其試驗研究[D].上海:上海交通大學,2008:9-15.

[11]孫玉晶.鈦合金銑削加工過程參量建模及刀具磨損狀態預測[D].濟南:山東大學,2014:14-15.

[12]YU Jianchao,JIANG Feng,RONG Yiming,et al.Numerical study the flow stress in the machining process[J].International Journal of Advanced Manufacturing Technology,2014,74(1/2/3/4):509-517.

[13]楊奇彪.高速切削鋸齒形切屑的形成機理及表征[D].濟南:山東大學,2012:32-33.

(責任編輯: 黃曉楠英文審校: 崔長彩)

Influence of Material Constitutive Model Parameters on 2D Orthogonal Cutting Simulation

LIAO Tongkai, CHENG Xin, ZHA Xuming, JIANG Feng

(Institute of Manufacturing Engineering, Huaqiao University, Xiamen 361021, China)

2D orthogonal cutting simulation model has been built by commercial FEM code AdvantEdge. The influence of the governing parameters on the simulation results of 2D orthogonal cutting has been achieved by modifying the governing parameters of material constitutive mode, which includes the governing parameters of initial stress, strain hardening, strain rate hardening and thermal softening. It is found that the effect of governing parameter of thermal softening on cutting forces, cutting temperature and tool stress is maximal, comparing the other governing parameters. The effect of governing parameter of initial stress on chip morphology is maximal, comparing the other governing parameters. Material constitutive model dominates the thermal-mechanical coupling process in cutting simulation. The effects of constitutive model parameters on the simulated results show obvious nonlinear characteristics.

cutting process; numerical simulation; finite element model; thermal-mechanical coupling; constitutive model

10.11830/ISSN.1000-5013.201605004

2015-09-08

姜峰(1981-),男,副教授,博士,主要從事切削過程數值仿真技術,精密、復雜切削刀具設計技術的研究.E-mail:jiangfeng@hqu.edu.cn.

國家自然科學基金面上資助項目(51105224, 51475173); 福建省高校產學研合作科技重大項目(2014H6018); 華僑大學中青年教師科研提升計劃項目(13J0521); 華僑大學研究生科研創新能力培育計劃資助項目(1511403008)

TG 5

A

1000-5013(2016)05-0541-06