渦槳發動機減速器振動故障判別

吳偉力,劉亞

(中國航空動力機械研究所,湖南株洲412002)

渦槳發動機減速器振動故障判別

吳偉力,劉亞

(中國航空動力機械研究所,湖南株洲412002)

首先簡要介紹了某型渦槳發動機減速器的結構及特點,然后通過對減速器振動信號中的頻率成分及減速器故障的頻譜特征進行分析研究,應用模態分析、對比分析和細化分析、細化譜分析及共振解調技術等故障診斷方法,對該型渦槳發動機減速器振動大、內齒圈裂紋、齒輪剝落及主動齒輪偏載等典型減速器故障進行了詳細分析,明確了故障原因,有效消除了減速器故障。本研究可為帶有減速器的航空發動機的故障診斷及判別提供重要依據。

航空發動機;減速器;振動信號;故障診斷;模態分析;共振解調技術

1 引言

減速器是渦槳發動機的重要部件,傳動齒輪多,結構復雜,研制過程中容易出現齒輪共振、磨損、斷齒、軸承損壞等諸多故障。另外,減速器運行過程中,內部零件受力、熱摩擦及磨損等多種作用,運行狀態不斷變化,一旦發生故障將導致嚴重后果。因此,對渦槳發動機減速器故障進行診斷,在發現減速器早期故障、避免由減速器突然損壞引起重大事故及延長減速器使用壽命等方面都具有重要意義。

對于渦槳發動機,通過監測減速器運行時的實際情況,能夠判斷減速器零部件早期損壞引起的非正常運行,避免由減速器突然失效而引起的安全隱患。但如何合理選擇、布置振動傳感器和測試儀器,從而對減速器工作狀況進行準確測量、判斷,一直是帶有減速器的航空發動機振動故障診斷與分析的難點。目前,用于檢測減速器運行狀況的方法很多,其中收集、分析減速器運行的振動信號,是診斷減速器故障的重要手段。通過頻譜分析等方法,可以對減速器的運行狀態及時做出判斷,確定故障發生的原因和環節,及時采取措施消除事故隱患,提高減速器的運行可靠性。某型渦槳發動機在研制過程中,發生的振動故障均集中在減速器部分,主要有減速器振動大(研制早期)、動力渦輪轉子不平衡、減速器輸入主動齒輪軸偏載剝落(長期困擾)、減速器輸入主動齒輪軸斷齒、減速器內齒圈失效、軸承故障等,本文詳細介紹了多種故障診斷方法,在渦槳發動機減速器振動故障診斷和判別中的應用。

2 渦槳發動機結構及振動主要特點[1]

該型渦槳發動機結構復雜,主要包括軸流加離心組合壓氣機、帶離心甩油盤環形折流式燃燒室、兩級燃氣渦輪、一級自由渦輪、附件傳動裝置、排氣管、體內減速器、承力機匣等。其振動主要特點為:

(1)頻率測量范圍寬。該型渦槳發動機的常規振動頻率測量范圍上至20 kHz,比很多渦軸、渦扇發動機振動頻率測量范圍(相應為5~2 000 Hz、65~300 Hz)大很多。

(2)振動頻率成分復雜。振動信號中包含的頻率成分有:燃氣發生器轉子頻率,自由渦輪轉子頻率,附件傳動轉子頻率,減速器輸入主動齒輪嚙合頻率,減速器中間齒輪頻率,減速器中間齒輪嚙合頻率,螺旋槳槳軸一次波頻率,螺旋槳槳軸三次波頻率,以及這些頻率的諧波頻率。

(3)振動限制參數多樣。振動限制參數有:燃氣發生器振動限制速度,減速器主動齒輪嚙合頻率(最高近20 kHz)和中間齒輪嚙合頻率(最高近4 kHz)振動限制加速度(限制值不同),螺旋槳振動頻率(低于50 Hz)限制位移。

3 減速器振動特征頻率計算

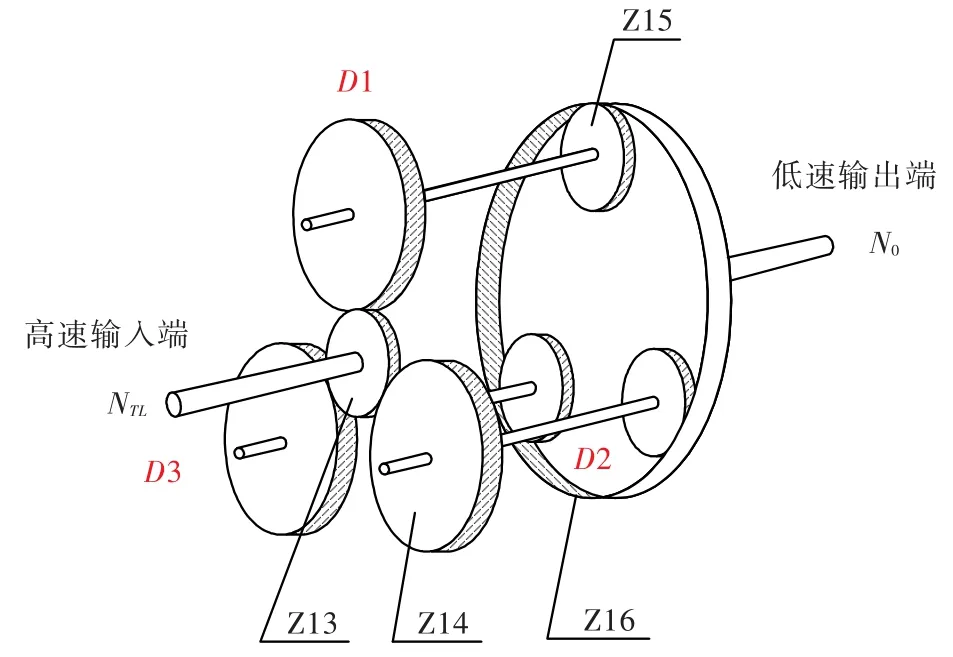

由于減速器振動信號中的頻率成分相當復雜[2],這就為準確診斷發動機振動故障帶來較大難度。該型渦槳發動機減速器的結構如圖1所示,轉動件示意圖如圖2所示。

圖1 某型渦槳發動機減速器結構圖Fig.1 The structural of the turboprop engine reduction gear

圖2 減速器轉動件示意圖Fig.2 Diagram of the reduction gear rotating part

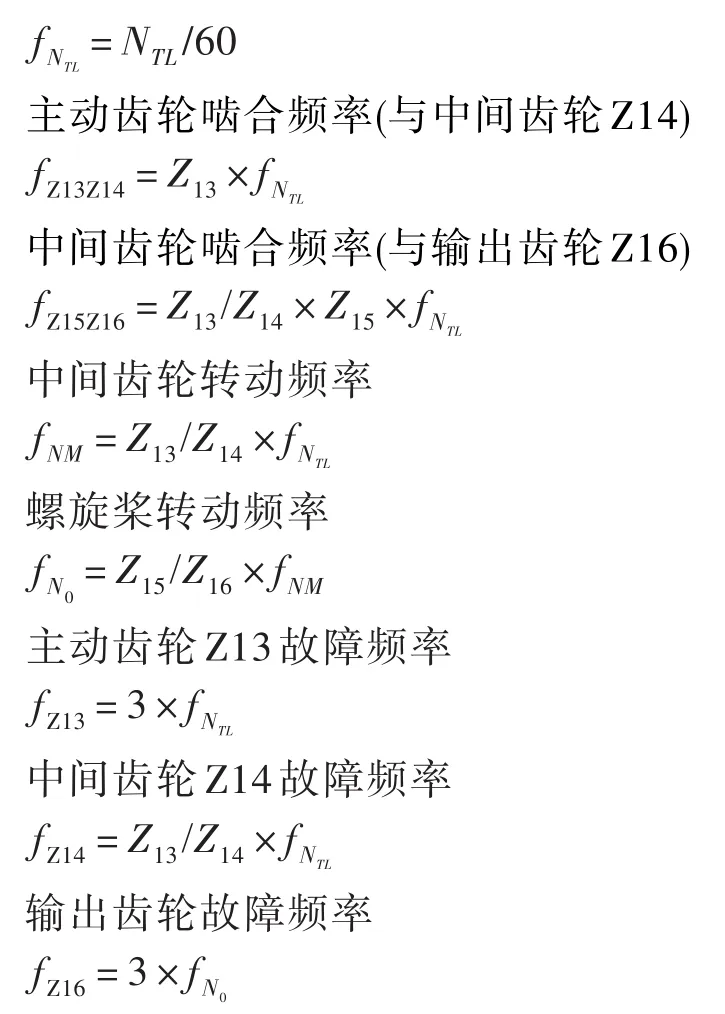

減速器轉動件的特征頻率有:

動力渦輪轉子頻率

以上各式中:NTL為動力渦輪輸入轉速,Z13、Z14、Z15、Z16分別為齒輪Z13、Z14、Z15、Z16的齒數,N0為螺旋槳輸入轉速。

減速器中,中間齒輪前后支點滾動軸承、螺旋槳軸前后支點滾動軸承的特征頻率,可根據各自軸承的參數計算得出。

當減速器中某齒輪出現故障時,譜圖中不會僅僅包含該齒輪的特征頻率成分,還可能出現某個或多個頻率的調制,邊頻成分明顯。為準確監測齒輪和軸承的工作狀況,在減速器機匣外部每個中間齒輪對應位置布置1個徑向測點,分別記為D1、D2、D3,且D1、D2、D3測點互成120°,如圖2所示。

4 發動機減速器振動故障判別及診斷方法[3-4]

主要采用模態分析、對比分析和細化分析、細化譜分析及共振解調技術等診斷方法進行判別與診斷。

4.1采用模態分析技術[5]診斷減速器振動大故障

發動機研制早期,在進行性能試車時發現減速器3個位置的振動都很大。當燃氣發生器為93.5%轉速、螺旋槳為95%轉速、頻率約為16 kHz時,D3位置的振動值達412g。為查找原因,將發動機下臺分解檢查,重新裝配后再試驗,發現振動還是很大。對振動信號進行頻譜分析,發現中間齒輪輸入端的嚙合頻率在整個頻譜中都占主要成分,且在某頻率處振動最大。隨后,對中間齒輪進行模態測量,發現中間齒輪的固有頻率分布較廣,振型也很復雜;另外,還存在某頻率帶節圓、節徑之復合振型,且這一固有頻率與中間齒輪的嚙合頻率重合。因此,分析認為減速器振動大的原因,是齒輪的嚙合頻率與該齒輪的固有頻率重合,工作時的激振力引起了共振。

中間齒輪屬薄輪輻結構,減小齒輪振動的方法有兩種:一是重新設計齒輪使其固有頻率避開激振力頻率,二是采用加強幅板剛性或改變阻尼方法來減振。由于當時試驗周期緊張,沒有重新設計和加工齒輪的周期,因此采用了增加阻尼的方法。具體做法是設計1個阻尼環,先用高溫膠膠結在齒輪內環上,再用鉚釘鉚接,這樣既改變了系統的剛性又改變了系統的分布質量。鉚接完成后再進行測頻試驗,齒輪的固有頻率明顯改變。

采用上述排故措施后,發動機上臺試驗,在工作轉速范圍內最大振動為112g,減速器振動大的故障得以排除。此渦槳發動機轉型后,對該齒輪進行了重新設計,中間齒輪振動大的故障得到徹底排除。

4.2采用對比分析和細化分析診斷減速器內齒圈裂紋故障[6]

發動機在進行初始維修循環試驗時,進行到756次循環起動到慢車期間,發現減速器3個測點振動儀表顯示由最初的(7~8)g慢慢增大到12g,并出現擺動。在進行到758次循環試驗停車后,檢查發現減速器齒堵上出現1個長約10 mm、寬約1 mm和3個長約5 mm的條狀屑,檢查減速器回油濾,試車臺回油濾均正常。對條狀屑進行成分分析,確認為齒輪材料,表明減速器內部已有齒輪受損。

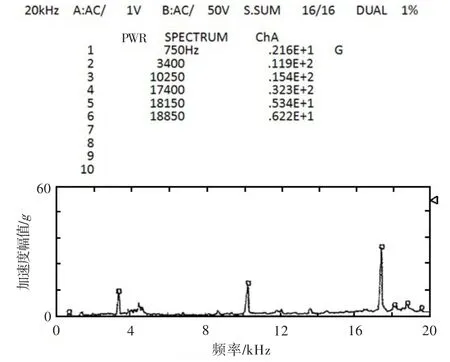

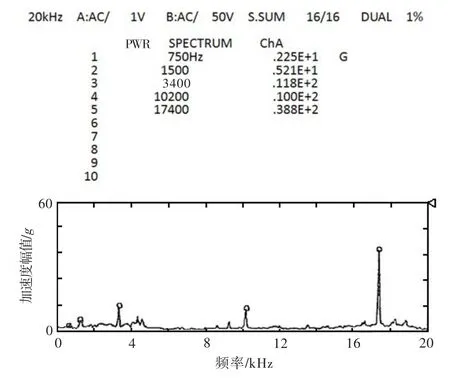

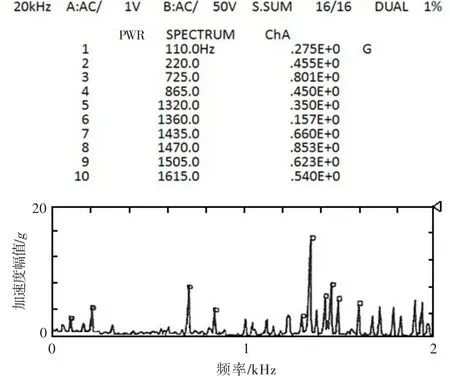

振動出現變化后,將第1次初始維修循環試驗的頻譜(圖3)與758次循環試驗的頻譜(圖4)進行對比,從頻譜圖上查找引起振動值發生變化和擺動的頻率成分。對比發現,758次循環試驗的頻譜圖上新出現一段1 200~1 500 Hz的頻率成分,對其進行細化分析得到譜圖5。可見,譜圖為1個以35 Hz為頻率間隔的梳狀譜,盡管每根譜線的幅值不高,但出現的譜線數很多,符合齒輪故障的典型特征,判斷減速器內齒圈出現故障(此狀態下內齒圈對應轉速約2 100 r/min)。

發動機下臺后對減速器進行分解,發現內齒圈有1個輪齒出現穿透性裂紋,長約16 mm,且表面已掉塊。斷口金相分析表明,故障由偏載引起。

圖3 第1次初始維修循環試驗的頻譜圖Fig.3 Spectrum of the first initial maintenance cycle test

圖4 758次循環試驗的頻譜圖Fig.4 Spectrum of the 758th cycle test

4.3采用細化譜分析診斷減速器齒輪剝落故障[6]

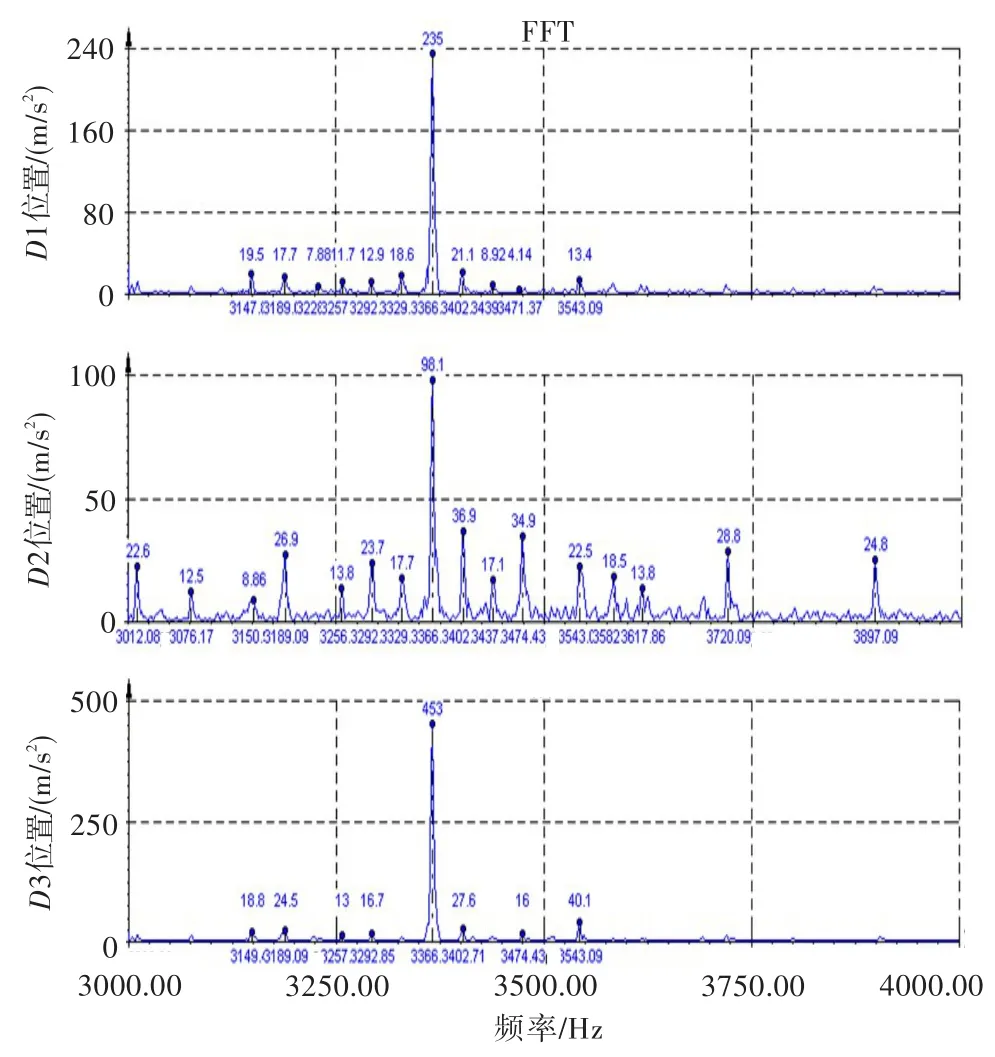

發動機長試過程中,特別是長試進行到數百小時后,測點D3位置的中間齒輪輸出嚙合頻率(大齒圈嚙合頻率)幅值增大較多,有時超過限制值;測點D1、D2位置的中間齒輪輸出嚙合頻率(大齒圈嚙合頻率)幅值,也隨長試時間的增加而增大。圖6為減速器D1、D2、D3測振位置信號頻譜圖,譜圖上出現了以中間齒輪嚙合頻率為中心頻率的梳狀成分(D2位置特別明顯)。

對D1、D2、D3振動信號進行細化譜分析,結果如圖7所示。可見,譜圖為1個以36 Hz為頻率間隔(也包含180 Hz為頻率間隔)的梳狀譜,盡管每根譜線的幅值不高,但出現的譜線數很多,符合齒輪故障的典型特征,判斷減速器內齒圈出現故障(此狀態下內齒圈對應轉速約2 150 r/min)。

圖5 758次循環試驗頻譜圖的細化譜(1 200~1 500 Hz)Fig.5 Detailed spectrum of the 758th cycle test(1 200~1 500 Hz)

圖6 減速器D1、D2、D3測振位置信號頻譜圖Fig.6 Signal spectrum ofD1、D2、D3measuring position of reduction gear

圖7 減速器D1、D2、D3測振位置信號細化譜Fig.7 Detailed spectrum ofD1、D2、D3measuring position of reduction gear

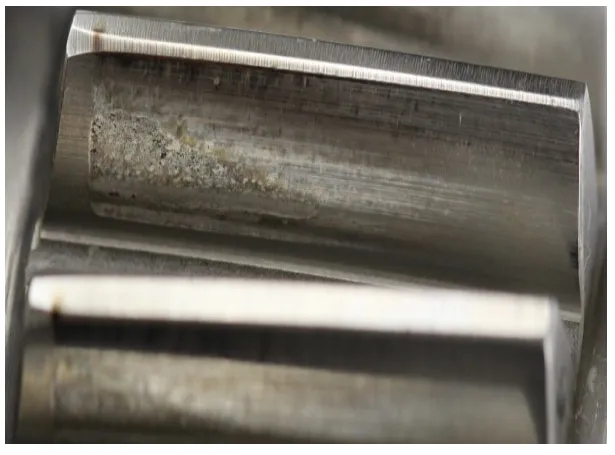

發動機分解檢查發現:齒圈內齒工作面靠外側端面存在1個三角形表面較粗糙區域,該區域內局部可見剝落坑,且靠齒頂部位可見1條狀剝落區(圖8);中間齒輪輪齒工作面與齒圈內齒工作面三角形區域配合部位嚙合痕跡較重,局部可見剝落坑,且靠齒根部位(與齒圈條狀剝落區配合)較粗糙,局部可見剝落坑(圖9)。

4.4共振解調技術在減速器故障診斷中的應用[6]

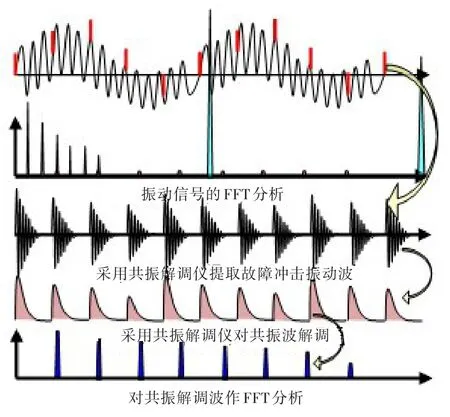

利用共振解調故障診斷技術,能夠識別復雜機械振動中由于軸承、齒輪故障和轉動件與靜子件之間碰磨等引起的微小沖擊,進而有效地提取這些故障信息,實現故障診斷和早期預警。振動信號直接分析與共振解調分析的對比如圖10所示。

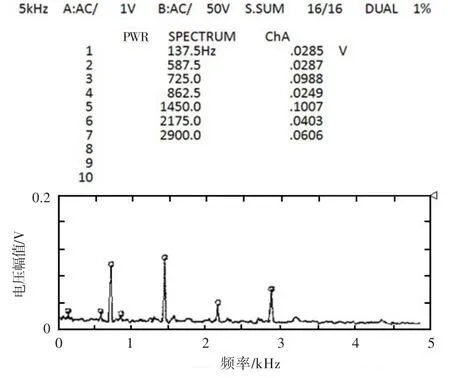

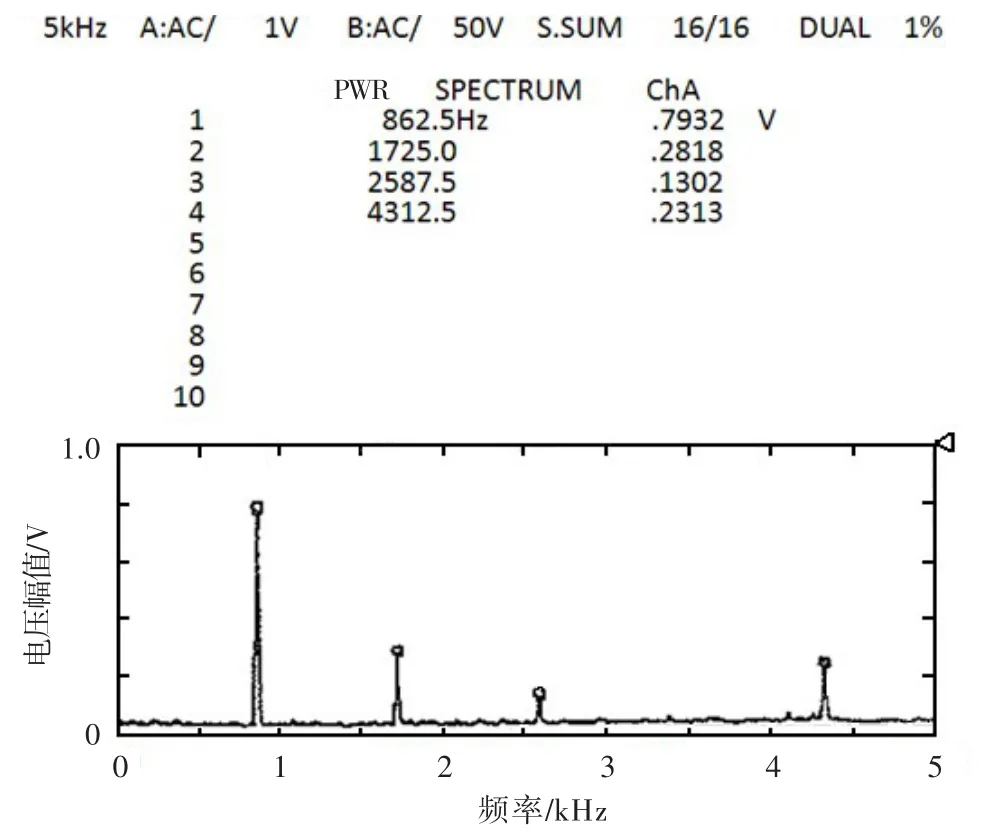

圖11為發動機試驗時減速器主動齒輪有偏載故障情況下D3測振位置的共振解調譜,可見譜圖主要頻率成分為主動齒輪轉子基頻及諧波,故障頻率特征明顯。圖12為發動機試驗時減速器中間齒輪后支點軸承外環故障情況下D1測振位置的共振解調譜,可見譜圖主要頻率成分為中間齒輪轉子基頻的4.81倍及諧波,為中間齒輪后支點軸承外環故障頻率,故障頻率特征也很明顯。共振解調技術在渦槳發動機減速器的故障診斷中應用相當成功。

由于齒輪和滾動軸承的早期故障非常輕微,其引起的沖擊脈沖強度非常小,用頻譜分析的方法很難辨別。采用共振解調技術能放大(諧振)和分離(帶通濾波)故障特征信號,極大地提高信噪比,對齒輪和滾動軸承的故障識別很有幫助。

圖8 減速器內齒圈條狀剝落Fig.8 Strip peeling of reduction ring gear

圖9 減速器內齒圈剝落坑Fig.9 Peeling pit of reduction ring gear

圖10 振動信號直接分析與共振解調分析的對比Fig.10 Comparison diagram between direct analysis and resonance demodulation analysis of vibration signal

圖11 減速器主動齒輪有偏載故障的共振解調譜Fig.11 Resonance demodulation spectrum of reduction driving gear with off-set load failure

圖12 減速器中間齒輪后軸承外環有故障的共振解調譜Fig.12 Resonance demodulation spectrum of gear rear bearing outer ring with failure

5 結束語

減速器是渦槳發動機的重要部件,傳動齒輪多,結構復雜,其振動故障類別與振動故障模式十分繁復。要做好渦槳發動機減速器振動故障診斷工作,須從以下幾方面入手:①了解發動機及減速器內部結構,是進行發動機減速器振動故障診斷的前提;②根據發動機工作轉速范圍,計算出轉動件頻率、齒輪嚙合頻率等特征頻率,是準確識別振動頻譜成分的基礎;③合理布置振動測點,選擇合適的測試設備,對發動機減速器振動故障的準確診斷大有幫助;④注重振動理論知識和信號分析方法的積累;⑤認真分析和比對試驗數據,是準確判斷振動故障的關鍵。只有做好以上幾方面準備工作,再結合發動機故障診斷技術,發動機減速器振動故障診斷工作才會事半功倍。

[1]李其漢.航空發動機強度振動測試技術[M].北京:北京航空航天大學出版社,1995.

[2]張寶誠.航空發動機試驗和測試技術[M].北京:北京航空航天大學出版社,2005.

[3]江龍平,徐可君,隋育松.航空發動機故障診斷技術[J].航空科學技術,2002,(2):38—40.

[4]徐敏.設備故障診斷手冊——機械設備狀態監測和故障診斷[M].西安:西安交通大學出版社,1998.

[5]管迪華.模態分析技術[M].北京:清華大學出版社,1996.

[6]楊毅明.數字信號處理[M].北京:機械工業出版社,2012.

Vibration failure identification of the turboprop engine reduction gear

WU Wei-li,LIU Ya

(China Aviation Powerplant Research Institute,Zhuzhou 412002,China)

The structure and characteristics of the reduction gear of a certain type turboprop engine were introduced.By means of analyzing and studying the vibration signal frequencies and spectrum characteristics of the reduction gear,failure diagnosis methods such as mode analysis,comparison analysis,spectrum analysis and resonance demodulation technique were applied to analyze a series of typical failures which occurred on the reduction gear of the turboprop engine,like large vibration,inner ring gear crack,gear peel and drive gear off-set load.The roots were identified and gear failures were eliminated effectively.The research could be significant basis for the vibration failure diagnosis of the aero engines with reduction gear.

aero-engine;reduction gear;vibration signal;fault diagnosis;mode analysis;resonance demodulation technique

V233.1+2

A

1672-2620(2016)03-0020-05

2015-09-20;

2016-01-05

吳偉力(1966-),男,湖南常德人,碩士,自然科學研究員,研究方向為航空發動機測試。