淺談摩托車新產品研發體系及相關技術要求

向彥均 徐仙榮(-天津內燃機研究所天津30007-浙江綠佳車業科技有限公司)

淺談摩托車新產品研發體系及相關技術要求

向彥均1徐仙榮2

(1-天津內燃機研究所天津3000722-浙江綠佳車業科技有限公司)

介紹了摩托車新產品研發體系的全過程,闡述了研發體系不同階段的工作程序和內容,最后分析了各階段工作內容的具體技術要求。

摩托車研發體系工作程序

引言

新車型研發是摩托車生產企業保持可持續發展的關鍵所在,一個成功的企業總是在不斷地進行新產品的研發和生產,以吸引消費者的購買欲。通常來說,新產品研發體系主要分為設計策劃階段、方案設計階段、工程設計階段、設計驗證階段和設計確認階段5大階段[1],涵蓋了新車型從最初的效果圖設計到最后的樣車試產全過程。

1 新車型研發基本流程

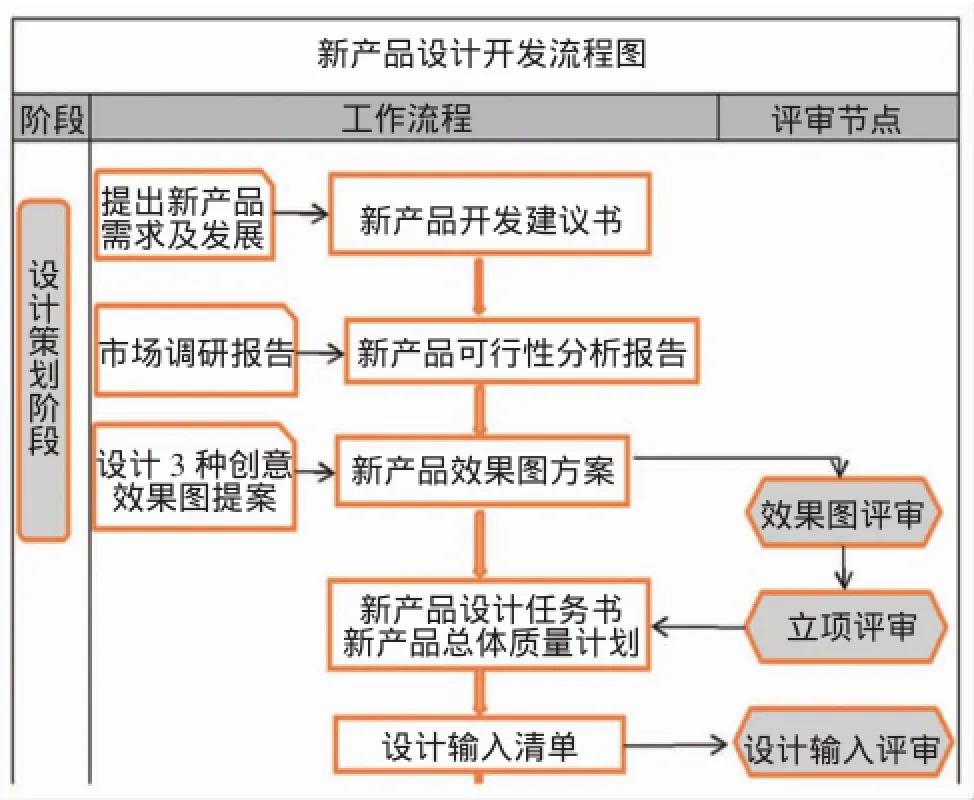

設計策劃階段又稱為新產品立項階段,主要是針對市場需求,由銷售和策劃部門進行市場調查,并提交新產品開發建議書、市場調查報告和可行性分析報告;在方案設計階段,首先由創意設計師提交多組產品設計方案,再由油泥工程師對通過評審的效果圖制作油泥模型,最后由測量和結構部門的人員對油泥模型進行數據采點和三維建模;工程設計階段主要是試制部門利用輸出的三維數據進行樣車零部件的加工、驗證、評審和修改;設計驗證階段則由路試人員對試制合格的樣車進行道路可靠性和耐久性試驗,工廠生產線進行小批量試生產,以便驗證生產設備及工裝的工藝可靠性和裝配流程是否清晰、合理,裝配工人的水平是否達到生產要求等;最后的設計確認階段主要是總結研發資料,樣車送檢,3C產品認證申報等。以上5大階段便是摩托車新產品車型正向開發體系的基本流程[2],如圖1所示。嚴謹、清晰、責權分明的規定能夠保障車型開發的順利進行。

2 車型開發體系的5個階段

2.1設計策劃階段

設計策劃階段是車型研發體系的初始階段。一般步驟如下:

1)首先由企業的銷售部門根據市場需求信息(主要是經銷商和顧客反饋的開發建議和需求意見)及國內外新產品流行趨勢等,口頭或者書面提出新產品開發建議。該建議在征得公司負責人同意后,由企業相關部門(比如研發部、標準法規部和情報搜集部等)廣泛收集國內外產品發展趨勢,以及最新國家或行業標準和法規等信息,綜合各方面信息后提出《新產品開發建議書》。

圖1 摩托車開發流程總示意圖

2)銷售部和研發部聯合進行市場調查,經過充分的市場分析、產品競爭力分析和適法性分析,以保證開發設計的新產品能滿足市場需求,保證新產品具有較強的市場競爭力,可以為企業創造良好的經濟效益,并結合市場調查的內容,形成《市場調研報告》。

3)研發部門對新產品市場前景、生產開發能力、設備資源、環保要求及經濟效益進行分析,編制《新產品可行性分析報告》。

4)研發部門根據以上建議和報告,編制《新產品開發立項申請書》,明確開發目的及使用范圍、顧客要求、產品主要結構型式、生產配套能力和市場銷售預測分析等,并組織新產品立項評審。經公司高層和相關部門評審會簽確認后,列入公司新產品正式開發項目,并成立專門的新產品研發項目組。

新產品正式立項后,首先項目組需編制《新產品設計開發任務書》(以下簡稱《任務書》)和《新產品設計開發質量計劃書》(以下簡稱《計劃書》),《任務書》要詳細闡明產品設計開發的全部要求,比如新產品的技術來源,新產品特點及使用對象,新產品總體方案的布置,新產品基本參數及主要性能指標,國家及行業標準的符法性,關鍵技術解決的方案,國內外同類產品及競爭力分析,產品壽命周期、成本、投資和市場效益分析等。《計劃書》則是將《任務書》的要求和任務具體化,內容包括具體的開發過程、時間階段及責任人等,比如確定研發過程的各階段業務流程,每個階段所要求進行的評審、驗證及確認活動,確定樣車試制所要求進行的檢驗和試驗活動,確定產品開發項目組設計成員,明確職責和各類人員權限及相互工作接口,以及對產品開發設計、試驗及試制周期進行預算,確定各階段完成時間等。

完成上述設計任務書和計劃書的編制后,項目組需組織相關人員進行設計輸入評審。評審人員一般需包括總經理、研發部門負責人及各對口部門負責人員,有時候還會邀請經銷商和客戶參加評審。評審主要對《任務書》輸入的內容進行評審,確認設計輸入是否能完全滿足相關法規和標準(尤其是強制性標準)的要求,同時識別并發現問題,提出改進措施,保證設計輸入的充分性及適宜性,形成《新產品設計輸入評審報告》,從而基本完成了第一大階段的主要任務(見圖2)。

圖2 設計策劃階段主要流程

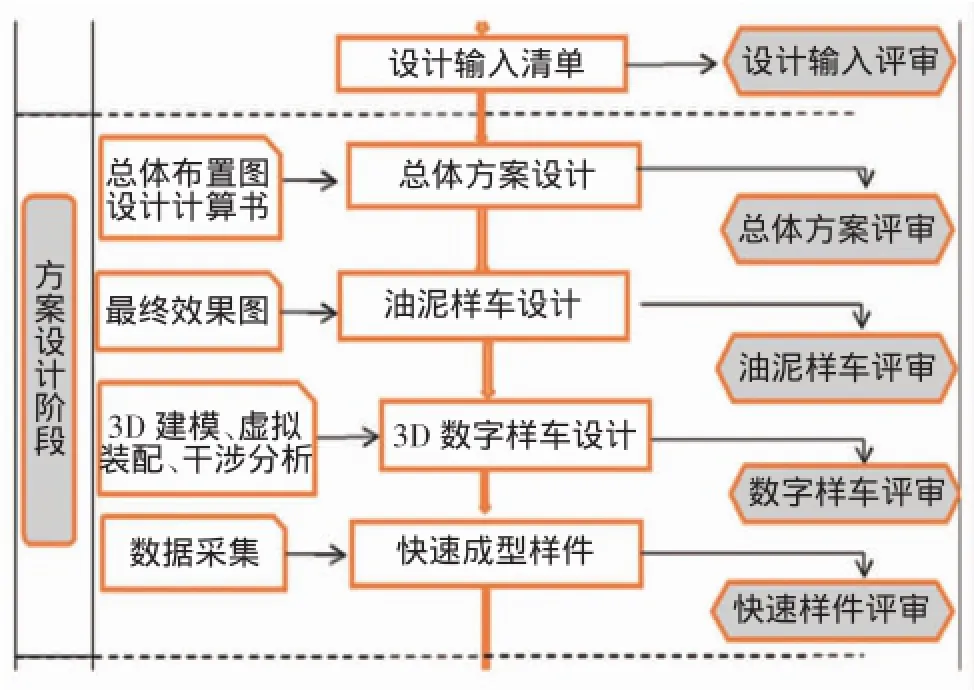

2.2方案設計階段

策劃階段完成后進入項目方案設計階段。方案設計階段是車型研發體系的第二階段,也是最重點的階段。這一階段應根據設計策劃階段提交的輸出文件作為本階段主要工作的根據和目的。方案設計主要包括效果圖設計、總體方案設計、油泥模型設計及數字化樣車設計4個流程(見圖3)。首先造型部門提出構思草圖、效果圖提案和產品描述等,形成不少于3種新產品開發創意,提出新產品效果圖設計方案,并附加設計創意說明。完成后的效果圖方案經過兩輪以上的評審選出最終方案。結構部門根據性能、功能、布局及結構的要求,完成新產品總體布置描述及總體方案設計。然后油泥人員依據新產品效果圖和結構圖制作油泥模型樣車,模型樣車完成以后進行評審,造型設計工程師根據評審意見對油泥模型或樣件模型進行完善和改進。最后測量人員對油泥模型進行數據采集,結構人員利用UG、Pro/E、CATIA、Solidwork等三維軟件依據采集的數據進行3D建模工作,完成數字化樣車三維結構設計、數字化樣車虛擬裝配、車架強度分析(有限元分析)和整車設計計算書等。整車部門根據分析的結果對結構進行調整、完善,必要時須邀請生產部門(或供應商)參與評審,評審通過后進入下階段工作。

圖3 方案設計階段主要流程

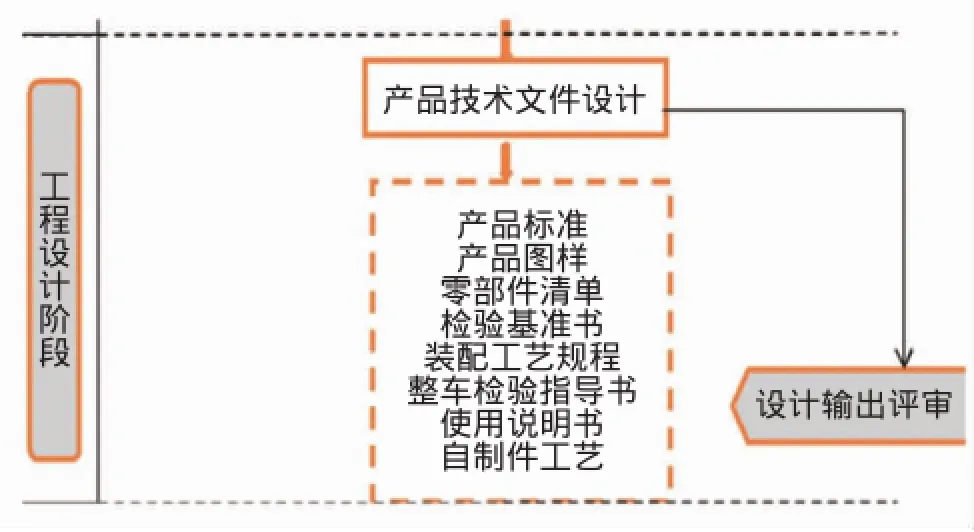

2.3工程設計階段

數字化樣車通過設計評審后,可視樣車覆蓋件復雜程度決定是否試制快速成型樣件(RP樣件)。對于較為復雜的樣車覆蓋件,為驗證3D數據的正確性及減少模具風險,最好根據三維數據完成快速樣件制作,試裝原型樣車,以便直觀和全方位評價其與總體設計方案及效果圖的一致性及工藝可行性,識別并發現問題再進行模具改進。

接下來,二維設計人員可以根據確定的三維模型或者試制樣件進行整車和零部件圖樣的繪制,其它研發部門(試制、生產、檢測、標準等)則編制有關產品技術文件。這些產品技術文件應包括:產品圖樣(含部件圖、組件圖、零件圖以及圖樣目錄),產品技術資料(自制件、外購件清單、零部件匯總表、標準和緊固件表),關鍵件及重要件的檢驗基準書,關鍵件及重要性能件的檢驗作業指導書,產品企業標準、產品裝配技術條件、產品出廠檢驗規范及產品使用說明書等。其中的自制件,比如車架和電機等,應制定工藝流程圖、工序作業文件、工裝、模具、檢具明細表及檢驗作業指導書等工藝文件。所有以上產品技術文件(見圖4),應能滿足設計開發各階段技術文件的要求,并能有效指導采購、生產、檢驗及測試等過程控制。凡涉及安全和環保等強制性標準要求的應在產品標準或圖樣中明確其技術要求[3]。

圖4 工程設計階段主要流程

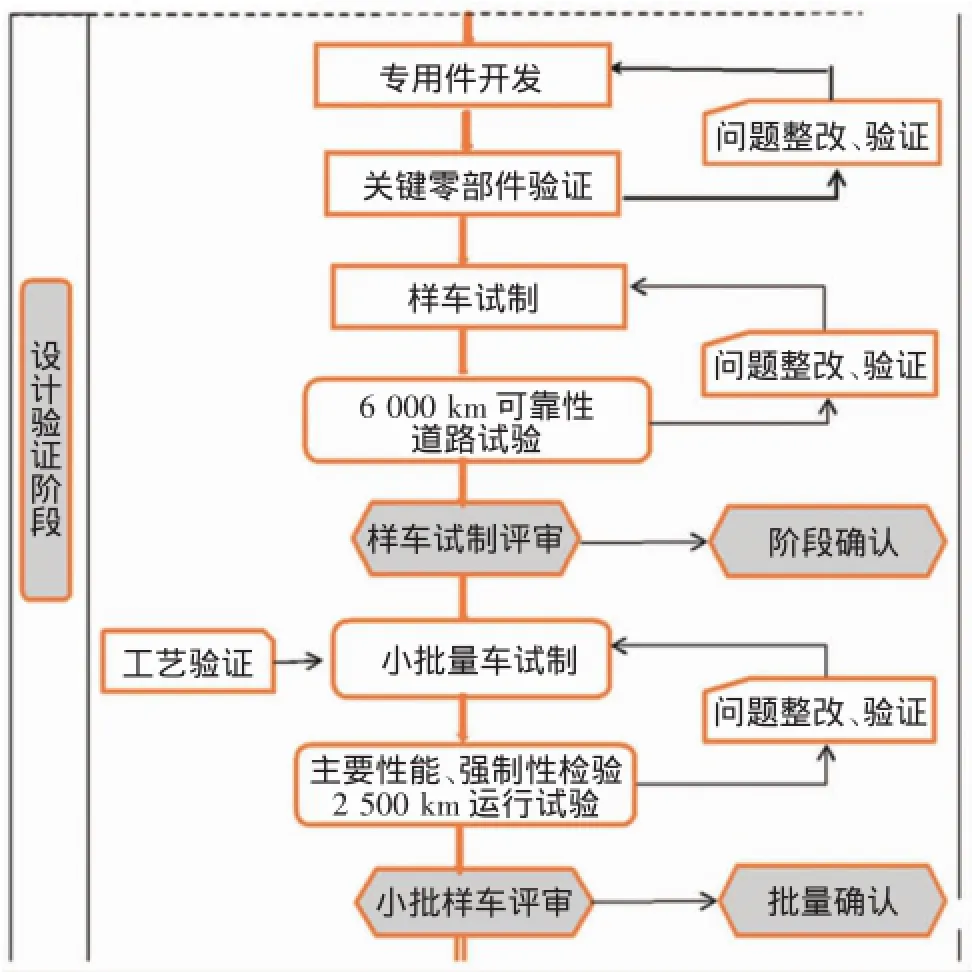

2.4設計驗證階段

設計驗證階段主要包括道路試驗驗證、小批量生產驗證和工藝驗證(見圖5)。道路試驗驗證包括可靠性、耐久性道路試驗驗證和實驗室強制性能驗證。按照國家和企業標準要求,為了有效保證新產品在實際使用中的安全性和可靠性,項目組需編制《性能試驗大綱》及《可靠性/耐久性道路試驗大綱》,試制摩托車樣車按照要求進行6 000 km的可靠性道路試驗、16 000 km的耐久性道路試驗和2 500 km車輛強制性性能試驗(電動摩托車可不進行耐久性道路試驗),并出具性能試驗報告和道路試驗報告。

圖5 設計驗證階段主要流程

道路試驗用車數量不得少于3臺,樣車試驗中發生的故障試車員要如實記錄并及時對檢驗部件進行故障反饋,試驗結束后項目組需針對產品外觀,裝配質量,結構參數,各項性能的驗證情況,強檢項目的符法性和可靠性及耐久性道路試驗情況進行總體評審,同時對照設計輸入階段的內容進行評審,以確保達到并滿足設計輸入的要求。評審后出具《樣車設計評審報告》,發現問題并進行整改,同時確定是否需要再次驗證并評審。只有當發現的問題均已解決后,方可轉入下階段小批(量)生產。

小批驗證用車數量控制在10~20輛,主要采取在生產線上進行試生產,由項目組人員跟蹤指導,其過程應有現場技術員和檢驗人員按規定的項目、檢驗標準及檢驗方法進行檢驗和記錄。并根據小批量試生產的情況進行總結。小批量生產是工藝驗證的重要手段,除了對工藝的可操作性及適宜性進行驗證,還對人員資格、生產設備、檢測設備能力及環境等資源提供情況進行檢查和驗證,并出具《工藝驗證報告》。

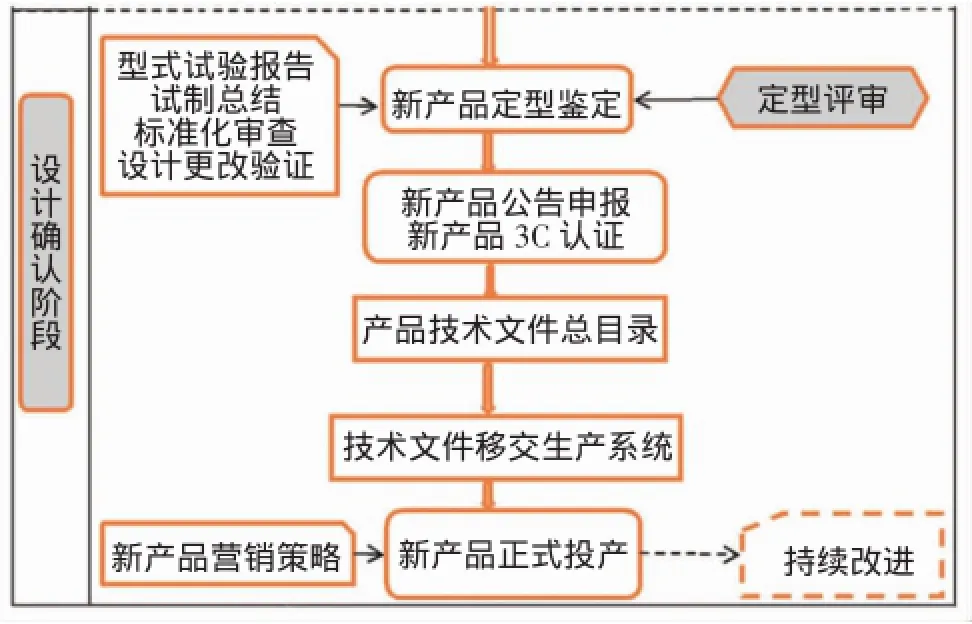

2.5設計確認階段

小批量試產通過審核后,即可進入設計確認階段。從小批量樣車隨機抽樣一輛送交國家級摩托車檢測機構,進行全部強制性項目檢驗,取得新產品全項檢驗合格報告后,方可完成設計開發確認。在取得國家權威機構檢測合格報告后,為確定新產品滿足設計輸入的要求;滿足相關的法律法規要求和國家強制性標準要求;滿足客戶的使用要求,項目組需申請設計定型評審。研發部門組織評審組進行新產品設計定型評審,項目組根據評審意見形成《設計定型評審報告》。新產品通過設計定型評審,則設計開發項目才可以宣告最終完成[4]。

除了評審確定項目完成,項目組還要根據《新產品設計文件完整性規定》,編制《新產品設計輸出技術資料清單》,并對所有的技術資料以及開發過程中形成的文件資料進行完善、整理和歸檔。采購部門根據項目組聯合選定的合格供方配套廠家,編制《合格供方名錄》,包含產品代號、規格、廠家名稱、聯系人及聯系電話等。所有資料和開發文件完成之后,由公司研發部門組織3C產品認證申報工作。只有當新產品取得公告并獲得3C證書后,新產品方可生產銷售(見圖6)。

圖6 設計確認階段主要流程

3 結束語

新產品研發體系是一套邏輯清晰,流程合理及責權分明的現代車型開發程序,大到每個開發階段,小到每個開發細節都有著細致和縝密的科學流程,并且每項開發任務都有著具體到人的明確規定,這樣就從根本上杜絕了責任不清及人浮于事的弊病。企業在進行車型設計時,如果能夠嚴格按照研發體系去執行,將會極大地減少開發的時間,有效地提高開發的成功率。

1史國宏.車身正向開發過程中的優化設計[J].汽車安全與節能學報,2014,5(3):238-243

2王磊.基于正向開發流程的車身輕量化設計[J].汽車工程學報,2015,5(6):461-465

3黃素真,武云霞.基于知識的摩托車設計流程管理系統的開發[J].小型內燃機與摩托車,2007,36(2):19-23

4唐少波.摩托車新產品開發系統研究[D].武漢:武漢汽車工業大學,2000

Brief Introduction of Motorcycle Research System and Technical Requirement

Xiang Yanjun1,Xu Xiangrong2

1-Tianjin Internel Combustion Engine Research Institute(Tianjin,300072,China)2-Zhejiang Lvjia Vehicle Science&Technology Co.,Ltd.

The paper introduces the whole process of motorcycle research and development system,and explains work procedure and content at different stage.Finally,this paper analyzes technical requirement details of every work stage.

Motorcycle,Research and development system,Work procedure

U483

A

2095-8234(2016)04-0077-04

2016-04-26)

向彥均(1975-),男,工程師,主要從事車輛造型設計的研究。