粉末冶金真空燒結爐溫度智能控制系統研究

黃猛

【關鍵詞】粉末冶金 真空燒結爐 溫度智能控制系統

真空燒結爐是在抽真空后,在充惰性氣體保護狀態下,利用發熱體加熱的原理,使物料箱保持均勻溫度,通過熱輻射傳導進行燒結,并通過溫度智能控制系統實現溫度的自動控制。燒結作為粉末冶金過程中的一道重要工序,其溫度的控制決定著最終產品質量的好壞,傳統的溫度控制系統多是采用手動控制、溫度儀表結合繼電器型的位式控制或者是PID連續控制,隨著科技的不斷進步,智能化技術開始應用于燒結溫度的控制,雖然溫度智能控制系統有多種類型,但它們都有著一定的局限性,并不能實現對粉末冶金燒結復雜過程中溫度的有效控制,對于溫度智能控制系統的研究還有待深入。

1 真空燒結爐溫度控制研究現狀

PID控制是實現真空燒結溫度自動控制的最早方法,在諸多領域均有應用,但在時變、大滯后、非線性系統中其性能較差,且穩定性較差,單純的PID控制方法已經無法滿足燒結溫度控制的精確要求。

伴隨著科學技術的進步,諸如預測控制、魯棒控制、模糊控制、智能控制、專家控制等先進的控制方法應運而生,這些方法已被成功應用于實際的溫度控制中,起到了較好的效果,而智能化技術的出現更推進了溫度智能控制的發展,智能化技術包括人工智能、神經網絡、專家系統、進化算法、預測技術等,可對一些非線性、快時變等復雜系統進行全局控制,較其他溫度控制技術來說,有著明顯的優勢。

2 燒結溫度控制過程及傳統控制方法

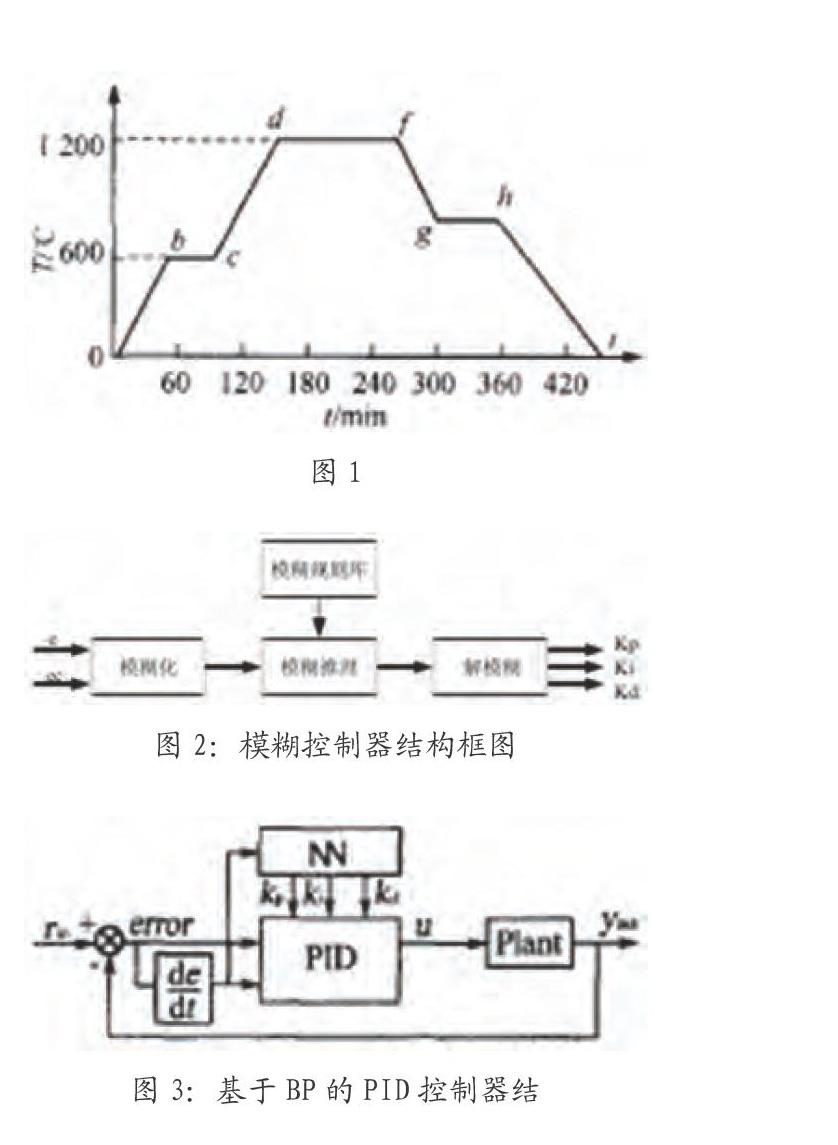

粉末冶金燒結控溫過程一般包括自由升溫段、恒溫升溫段、保溫段、恒溫降溫段以及自由降溫段,溫控要求示意圖見于圖1,從圖中可看出除自由升降溫階段,其他階段要求溫度控制的精確性。

傳統溫控方法主要有以下幾點:

2.1 儀表控制

傳統的儀表控制是通過溫控器、繼電器、接觸器的二位式調節實現對溫度的控制,將溫控器的TC調至“自動”,即可進行自動控制。但這種溫控方法存在控制精度低、穩定性差、電能利用率低等缺點。

2.2 PID控制

PID控制是目前應用最廣泛的一項燒結溫控技術,PID控制系統由模擬PID控制器和被控對象組成,PID控制器是一種線性控制器,控制規律為u(t)=Kp[e(t)+1/T1∫t0e(t)dt+TD×de(t)/dt],其中Kp為比例系數、T1為積分時間常數、TD為微分時間常數。在實際生產中,PID控制器多存在參數整定不良、性能較差、適應性差等缺陷。

2.3 純滯后補償控制器

純滯后補償控制器即Smith預估器是針對被控對象的純滯后性提出的,雖然可對參數進行有效控制,但這種控制方法的實現必須建立于被控對象的數學模型上,不適用于一些數學模型難以構建的系統中。

2.4 工控機和PLC過程控制系統

這種控制方法是由PLC進行現場控制,并由微機進行控制運算,在圖形化的過程控制界面上實現溫度自動控制的操作,這種方法受環境條件影響,且成本較高。

3 溫度智能控制系統分析

3.1 模糊控制系統

模糊控制技術是通過模糊條件語句,利用模糊邏輯推理對系統的實時輸入狀態數據進行處理,對被控對象實施相應的控制決策,從而來達到精確的控制效果。

模糊控制器一般由模糊生產器、模糊規則庫、模糊推理機、模糊化消除器四部分組成,將實際溫度與溫度給定值之間的溫差e及其變化率ec作為模糊控制器的輸入語言變量,并將系統控制通過加熱裝置的電流的可控硅導通角的變化量Ki、Kp、Kd作為輸出變量,包括模糊化、模糊推理、解模糊三個過程,其結構框圖見于圖2。

模糊控制器的工作流程為采樣求得系統的輸出值和輸入變量,再將輸入變量的精確值變為模糊量,并根據輸入變量及模糊控制規則,通過迷糊推理合成規則來計算出控制量。

3.2 基于BP神經網絡的溫度智能控制系統

基于BP神經網絡的PID控制器(圖3)擺脫了對于被控對象數學模型知識的依賴,其控制功能的完成取決于神經網絡的學習算法。借助BP神經網絡可實現PID的Ki、Kp、Kd3個參數的在線調整。

3.3 基于OPC技術的溫度智能控制系統

OPC是一項用于過程控制的對象鏈接嵌入的技術,這種技術提供了一種規范,通過這種規范,系統能夠以客端/服務器標準方式從服務器獲取數據并將其傳遞給任何客戶應用程序,實現對被控對象的實時控制。基于OPC技術的溫度智能控制系統的硬件系統主要由PLC主控制系統、熱電偶傳感器、主回路可控硅裝置及電加熱器EH組成。

系統軟件方面主要包括主程序、PID控制算法程序、溫度采樣程序等,主程序在初始化程序中完成抽真空,充惰性氣體后進行真空燒結,在燒結過程中再有PID控制溫度,燒結完成后,進行氣壓冷卻,當爐溫低于800攝氏度時結束程序,完成燒結。

4 結語

粉末冶金真空燒結具有非線性、大滯后等特點,其復雜性加大了燒結過程中的溫度控制難度,在實際的真空燒結爐溫度控制系統中,由于其自身的局限性,無法實現溫度的精確控制,這也直接影響到了最終產品的質量,智能化技術的應用使得溫度智能控制系統得以建立,溫度智能控制系統具有運行穩定、溫度控制精度高、適應性強等優點,在粉末冶金真空燒結爐中具有很大的應用價值及發展空間。

參考文獻

[1]汲亞娟.粉末冶金電加熱燒結爐的溫度控制系統[D].石家莊:河北科技大學,2014.

[2]周建華.基于模糊CAMC與PID復合控制的DMK-240真空燒結爐控制系統研發[D].長沙:中南大學,2012.

[3]葛偉偉.基于PLC的燒結爐溫度控制系統設計[D].杭州:浙江工業大學,2015.

[4]周金峰.基于OPC技術的燒結爐模糊溫度控制系統[D].株洲:湖南工業大學,2011.

作者單位【關鍵詞】粉末冶金 真空燒結爐 溫度智能控制系統

真空燒結爐是在抽真空后,在充惰性氣體保護狀態下,利用發熱體加熱的原理,使物料箱保持均勻溫度,通過熱輻射傳導進行燒結,并通過溫度智能控制系統實現溫度的自動控制。燒結作為粉末冶金過程中的一道重要工序,其溫度的控制決定著最終產品質量的好壞,傳統的溫度控制系統多是采用手動控制、溫度儀表結合繼電器型的位式控制或者是PID連續控制,隨著科技的不斷進步,智能化技術開始應用于燒結溫度的控制,雖然溫度智能控制系統有多種類型,但它們都有著一定的局限性,并不能實現對粉末冶金燒結復雜過程中溫度的有效控制,對于溫度智能控制系統的研究還有待深入。

1 真空燒結爐溫度控制研究現狀

PID控制是實現真空燒結溫度自動控制的最早方法,在諸多領域均有應用,但在時變、大滯后、非線性系統中其性能較差,且穩定性較差,單純的PID控制方法已經無法滿足燒結溫度控制的精確要求。

伴隨著科學技術的進步,諸如預測控制、魯棒控制、模糊控制、智能控制、專家控制等先進的控制方法應運而生,這些方法已被成功應用于實際的溫度控制中,起到了較好的效果,而智能化技術的出現更推進了溫度智能控制的發展,智能化技術包括人工智能、神經網絡、專家系統、進化算法、預測技術等,可對一些非線性、快時變等復雜系統進行全局控制,較其他溫度控制技術來說,有著明顯的優勢。

2 燒結溫度控制過程及傳統控制方法

粉末冶金燒結控溫過程一般包括自由升溫段、恒溫升溫段、保溫段、恒溫降溫段以及自由降溫段,溫控要求示意圖見于圖1,從圖中可看出除自由升降溫階段,其他階段要求溫度控制的精確性。

傳統溫控方法主要有以下幾點:

2.1 儀表控制

傳統的儀表控制是通過溫控器、繼電器、接觸器的二位式調節實現對溫度的控制,將溫控器的TC調至“自動”,即可進行自動控制。但這種溫控方法存在控制精度低、穩定性差、電能利用率低等缺點。

2.2 PID控制

PID控制是目前應用最廣泛的一項燒結溫控技術,PID控制系統由模擬PID控制器和被控對象組成,PID控制器是一種線性控制器,控制規律為u(t)=Kp[e(t)+1/T1∫t0e(t)dt+TD×de(t)/dt],其中Kp為比例系數、T1為積分時間常數、TD為微分時間常數。在實際生產中,PID控制器多存在參數整定不良、性能較差、適應性差等缺陷。

2.3 純滯后補償控制器

純滯后補償控制器即Smith預估器是針對被控對象的純滯后性提出的,雖然可對參數進行有效控制,但這種控制方法的實現必須建立于被控對象的數學模型上,不適用于一些數學模型難以構建的系統中。

2.4 工控機和PLC過程控制系統

這種控制方法是由PLC進行現場控制,并由微機進行控制運算,在圖形化的過程控制界面上實現溫度自動控制的操作,這種方法受環境條件影響,且成本較高。

3 溫度智能控制系統分析

3.1 模糊控制系統

模糊控制技術是通過模糊條件語句,利用模糊邏輯推理對系統的實時輸入狀態數據進行處理,對被控對象實施相應的控制決策,從而來達到精確的控制效果。

模糊控制器一般由模糊生產器、模糊規則庫、模糊推理機、模糊化消除器四部分組成,將實際溫度與溫度給定值之間的溫差e及其變化率ec作為模糊控制器的輸入語言變量,并將系統控制通過加熱裝置的電流的可控硅導通角的變化量Ki、Kp、Kd作為輸出變量,包括模糊化、模糊推理、解模糊三個過程,其結構框圖見于圖2。

模糊控制器的工作流程為采樣求得系統的輸出值和輸入變量,再將輸入變量的精確值變為模糊量,并根據輸入變量及模糊控制規則,通過迷糊推理合成規則來計算出控制量。

3.2 基于BP神經網絡的溫度智能控制系統

基于BP神經網絡的PID控制器(圖3)擺脫了對于被控對象數學模型知識的依賴,其控制功能的完成取決于神經網絡的學習算法。借助BP神經網絡可實現PID的Ki、Kp、Kd3個參數的在線調整。

3.3 基于OPC技術的溫度智能控制系統

OPC是一項用于過程控制的對象鏈接嵌入的技術,這種技術提供了一種規范,通過這種規范,系統能夠以客端/服務器標準方式從服務器獲取數據并將其傳遞給任何客戶應用程序,實現對被控對象的實時控制。基于OPC技術的溫度智能控制系統的硬件系統主要由PLC主控制系統、熱電偶傳感器、主回路可控硅裝置及電加熱器EH組成。

系統軟件方面主要包括主程序、PID控制算法程序、溫度采樣程序等,主程序在初始化程序中完成抽真空,充惰性氣體后進行真空燒結,在燒結過程中再有PID控制溫度,燒結完成后,進行氣壓冷卻,當爐溫低于800攝氏度時結束程序,完成燒結。

4 結語

粉末冶金真空燒結具有非線性、大滯后等特點,其復雜性加大了燒結過程中的溫度控制難度,在實際的真空燒結爐溫度控制系統中,由于其自身的局限性,無法實現溫度的精確控制,這也直接影響到了最終產品的質量,智能化技術的應用使得溫度智能控制系統得以建立,溫度智能控制系統具有運行穩定、溫度控制精度高、適應性強等優點,在粉末冶金真空燒結爐中具有很大的應用價值及發展空間。

參考文獻

[1]汲亞娟.粉末冶金電加熱燒結爐的溫度控制系統[D].石家莊:河北科技大學,2014.

[2]周建華.基于模糊CAMC與PID復合控制的DMK-240真空燒結爐控制系統研發[D].長沙:中南大學,2012.

[3]葛偉偉.基于PLC的燒結爐溫度控制系統設計[D].杭州:浙江工業大學,2015.

[4]周金峰.基于OPC技術的燒結爐模糊溫度控制系統[D].株洲:湖南工業大學,2011.