混雜增強金屬基復合材料的研究進展

李忠文,金慧玲,李士勝,歐陽求保,張 荻

(1.中車青島四方機車車輛股份有限公司,山東 青島 266111) (2.上海交通大學 金屬基復合材料國家重點實驗室,上海 200240)

?

混雜增強金屬基復合材料的研究進展

李忠文1,金慧玲2,李士勝2,歐陽求保2,張荻2

(1.中車青島四方機車車輛股份有限公司,山東 青島 266111) (2.上海交通大學 金屬基復合材料國家重點實驗室,上海 200240)

傳統金屬基復合材料在強度和彈性模量提高的同時,塑韌性急劇下降,因此很大程度上限制了它的應用范圍。為了滿足高技術領域的需求,改善復合材料的塑韌性,利用多相同時增強金屬基復合材料的“混雜效應”,在不同尺度、不同層次上進行結構設計和優化,發揮各種增強相的優勢。混雜增強體之間的相互作用、混雜效應等使得復合材料具備更低的熱膨脹系數、更高的耐磨性和更優越的力學性能等,同時還降低原料的成本。這都使得它成為航空、航天和國防尖端技術領域最富有研究潛力的戰略性材料,并將帶動整個工業技術的進步。介紹了混雜增強金屬基復合材料結構種類及其研究進展,綜述了各種構型設計的基本原理及其優缺點;展望了混雜增強金屬基復合材料構型及功能化的發展方向及工程化需要解決的關鍵問題。

混雜增強;金屬基復合材料;碳化硅;碳納米管;原位生長;性能

1 前 言

金屬基復合材料因其具備優異的力學性能和物理性能,在空間技術、航空航天、電子封裝、汽車工業等高技術領域有極大的應用潛力[1]。但是現階段國內外所研制的顆粒增強金屬基復合材料,大多只是加入單一增強相,并且僅通過調節兩相之間空間分布及界面控制發揮協同作用,在提高了復合材料的強度和彈性模量的時候,塑性和韌性卻急劇下降,這一矛盾限制了金屬基復合材料在尖端高技術領域的深入發展,從而難以滿足社會和科技發展對金屬基復合材料進一步的應用需求。 因此,發展新型的金屬基復合材料,使其獲得良好的綜合性能,具有重要的理論價值與實際意義[2-4]。將多種混雜的增強相同時加入到基體中,增強相發揮各自的不同優勢,得到綜合性能良好的復合材料,是一種新的復合材料設計與制備理念,有望在解決現階段金屬基復合材料中性能瓶頸上取得突破。混雜增強復合材料最早出現在20世紀70年代初,主要是混雜增強樹脂基復合材料。其研究目的在于融合各組元優點的同時,獲得優良的綜合性能。既提高了材料的使用性,又降低了原料的成本。近年來,材料研究者們逐漸將目光投向了金屬基復合材料的混雜,利用“混雜效應”獲得優良的室溫力學性能、耐磨性能、熱物理性能和高溫性能等,以滿足對結構材料和功能材料的進一步要求[5-7]。

傳統的混雜增強相主要有晶須與晶須混雜、晶須與顆粒混雜、顆粒與顆粒混雜。本文主要介紹幾種混雜增強金屬基復合材料的制備工藝、各增強相之間的相互作用、性能的增強效果及其目前的應用領域。

2 混雜增強金屬基復合材料的增強體分類

2.1纖維/顆粒混雜

纖維增強的金屬基復合材料,在壓力浸滲過程中,由于編制的纖維互相接觸,使得金屬液體浸入纖維間縫隙十分困難,浸滲完后浸滲件中常常存在許多微觀的孔洞,研究者們通過向纖維預制件中添加顆粒增強相進行混雜,來提高纖維的分布均勻性和浸滲效果,達到提高力學性能的目的。

圖1 復合材料的彎曲斷面SEM照片:Cf/Al 復合材料的橫向(a)、縱向(b),SiCp-Cf/Al 復合材料的橫向(c)、縱向(d)Fig.1 SEM images of composites flexural fracture surfaces: (a) cross section of Cf/Al, (b) longitudinal section of Cf/Al, (c) cross section of SiCp-Cf/Al, (d) longitudinal section of SiCp-Cf/Al

研究最多的是在C纖維或SiC纖維預制件中混雜SiC顆粒。例如,Shin-Ichi[8]等通過擠壓鑄造的方法制備了SiC顆粒與C纖維混雜增強鋁基復合材料,當向復合材料中加入7 vol% SiC顆粒和52 vol%的C纖維時,與單一的70 vol%的C纖維增強相比,復合材料在縱向和橫向兩個方向上的彎曲強度都提高了50%。而周世曉[9]等研究了混雜SiC顆粒和C纖維對預制件浸潤性的影響,他們認為混雜SiC顆粒可以附著在各C纖維表面,使得C纖維之間充滿SiC顆粒,從而有效地阻止C纖維之間的直接接觸,有利于纖維的均勻分布進而使得熔融的金屬液更容易進入C纖維之間的間隙,與C纖維進行良好的結合,提高浸潤效果,改善復合材料的力學性能。圖1c,1d是在Cf/Al復合材料中混雜SiC顆粒后的橫向與縱向的SEM照片,相對于圖1a,1b,從圖1c,1d可以明顯看到在SiCp-Cf/Al復合材料中碳纖維之間夾雜著許多SiC顆粒,使得碳纖維之間的接觸面更少,能夠很好地在微觀尺寸下使得碳纖維均勻分布并且與金屬基體得到良好的結合。于家康等在制備2D-C纖維增強Al基的電子封裝材料時,也混雜了SiC顆粒,發現通過改變SiC顆粒的體積分數和顆粒尺寸能夠有效地控制碳纖維的含量、并改善纖維的分布,防止纖維互相接觸,甚至在很小的壓力下也能完成對預制件的良好浸滲[10]。

2.2晶須/顆粒混雜

晶須與顆粒混雜有Al2O3晶須與SiC顆粒[11]、BN顆粒[12]和石墨顆粒[13]等類型。上海交通大學方浩等人研究了SiC顆粒和Al2O3短纖維混雜增強LY12和LD31兩種鋁合金復合材料在制動過程中摩擦磨損性能。其結果發現混雜增強的鋁基復合材料在制動過程中摩擦系數較為穩定,磨損量較小,與傳統的鑄鐵制動材料相比,復合材料表面的溫升較低,傳統的鑄鐵材料由于表面溫升較高容易產生大量的裂紋。該復合材料由于增強相的存在,制動過程中表面可形成致密連續的轉移膜,該轉移膜保證了復合材料在制動過程中摩擦系數的穩定,降低了復合材料的磨損量。與鑄鐵相比,復合材料的密度較低,更適用于作制動材料。簡言之,與合金相比,復合材料的耐磨性能較好,而混雜增強復合材料的耐磨性能更好[11]。Wu Gaohui等人[14]采用擠壓鑄造的方法制備了SiCw·A12O3p/6061Al混雜增強復合材料,通過實驗和分析,對SiCw·A12O3p/6061Al復合材料的強化機制進行了研究。他們發現如果保持增強體的總體積分數不變,通過調整SiC晶須與Al2O3顆粒的比例可以使混雜增強復合材料的抗拉強度達507 MPa,與SiCw/6061Al復合材料和A12O3/6061Al復合材料相比較,其抗拉強度已有較大的提高。顆粒的加入提高了晶須的分散性,減少了晶須的折斷,從而使復合材料的抗拉強度得到大幅度的提高。

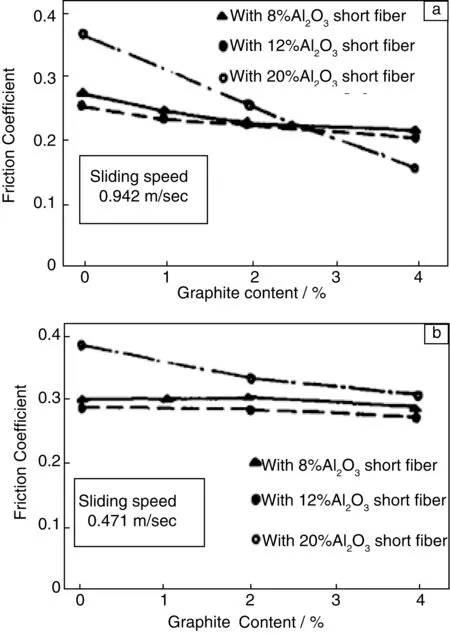

馬愛斌等人[15]研究的Al2O3f·Gr/ZL108混雜增強金屬基復合材料比Al2O3f/ZL10復合材料具有更好的耐磨性,特別是在大載荷條件下,石墨能顯著降低短纖維增強鋁基復合材料的摩擦系數和磨損量,是一種優越的抗磨減摩材料。從圖2可以看到,在Al2O3增強復合材料中加入石墨,可以降低復合材料的摩擦系數。在短纖維含量較低時,石墨含量增加,對復合材料摩擦系數的影響較小。而在短纖維含量較高時(圖2a,Vf=20%),石墨的影響則較為顯著,大大降低了復合材料的摩擦系數。從不同線速度對摩擦性能的影響可以看到,線速度越大,復合材料摩擦系數越小,石墨的作用也越明顯。BN與石墨結構類似,也具有自潤滑功能,馬愛斌等人也將BN顆粒加入Al2O3f·Gr/Al復合材料,復合材料的磨損率和摩擦系數都有所下降,在高負載下表現更加明顯。

圖2 氧化鋁短纖維和石墨對鋁基復合材料摩擦系數的影響Fig.2 Influences of Al2O3f and Gr on friction coefficient of aluminum matrix composites

2.3短纖維(晶須)/短纖維混雜

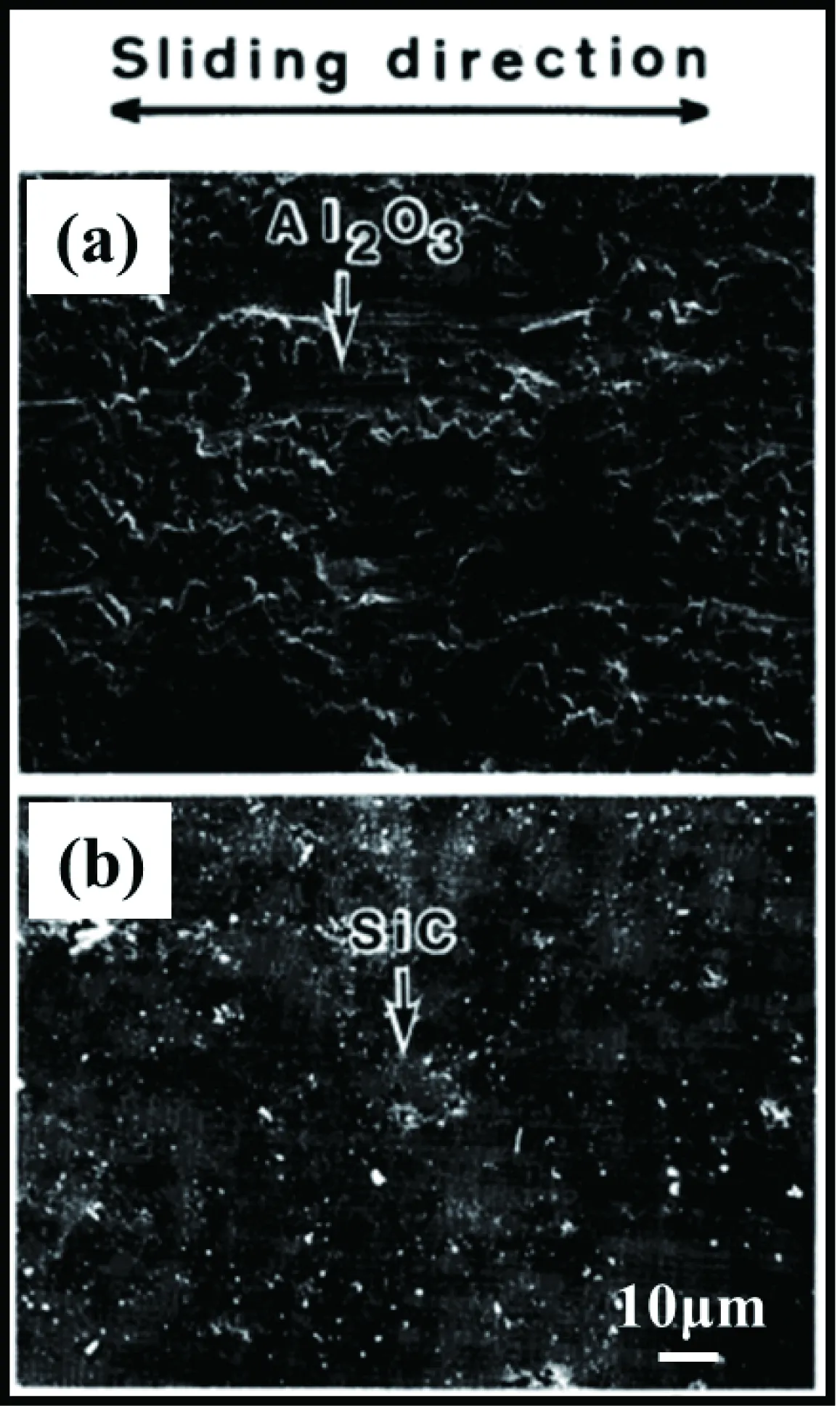

此種混雜以Al2O3短纖維和C短纖維、SiC晶須混雜較為常見。日本本田汽車公司[16]利用Al2O3短纖維和C短纖維混雜增強鋁基復合材料制備了缸體,該缸體的性能與鑄鐵缸體相當,但質量卻減輕了20%。同時復合材料的冷卻效果也提高,與鑄鐵缸體相比,其工作溫度降低了10℃,是混雜增強金屬基復合材料在工業實際應用中的一個典范。Song等人[17]通過擠壓鑄造法制備了Al2O3f/Cf/Al混雜增強復合材料,他們的研究發現C纖維加入后,高溫條件下C纖維在摩擦表面形成了固體潤滑層,降低了該復合材料與摩擦副之間的摩擦力,從而提高了復合材料的耐磨性能。Long等人[18]采用粉末冶金的方法研究了Al2O3短纖維和SiC晶須混雜增強鋁基復合材料的強度和磨損性能,如圖3,他們認為是由于SiC晶須阻礙了Al2O3纖維的滑移使得混雜增強金屬基復合材料的磨損性能優于單一增強的復合材料。

圖3 復合材料磨損表面SEM照片:(a) 25 vol% Al2O3/6061Al復合材料和(b) 20 vol%Al2O3-5 vol% SiC/6061Al復合材料Fig.3 SEM images of wear surfaces of 25 vol% Al2O3/6061Al (a) and 20 vol% Al2O3-5 vol% SiC/6061Al (b) composites

2.4顆粒/顆粒混雜

顆粒與顆粒混雜增強主要以SiC顆粒和Gr顆粒混雜為主。Ames等人[19]研究了基體、單一SiC顆粒、SiC顆粒和Gr顆粒混雜增強鋁基復合材料的磨損性能,在低和中載荷情況下,兩種復合材料的磨損性能相差不大,但都比基體磨損性能提高了10倍,但石墨的加入大大提高了復合材料的粘著抗力。在高載荷情況下,在材料表面形成石墨、Fe的氧化物和鋁的混合摩擦表面層,使得復合材料從輕微磨損到急劇磨損的臨界轉變溫度和轉變載荷顯著提高。單一顆粒增強復合材料,在從輕微磨損到急劇磨損的臨界轉變溫度點時摩擦系數發生躍升,而混雜增強復合材料的摩擦系數在溫度轉變點則表現出優異的穩定性。而盧德宏[20]的研究結果也類似,并建立了該復合材料摩擦系數的數學模型。郝遠等人[21]對比研究了ZA27基體、單一SiC顆粒、Gr顆粒和SiC顆粒混雜增強ZA27復合材料的磨損行為。Gr的加入降低了磨面的摩擦系數,提高了材料抗粘著和抗粘著層剝離的能力,混雜增強金屬基復合材料的耐磨性優于其他兩種材料。

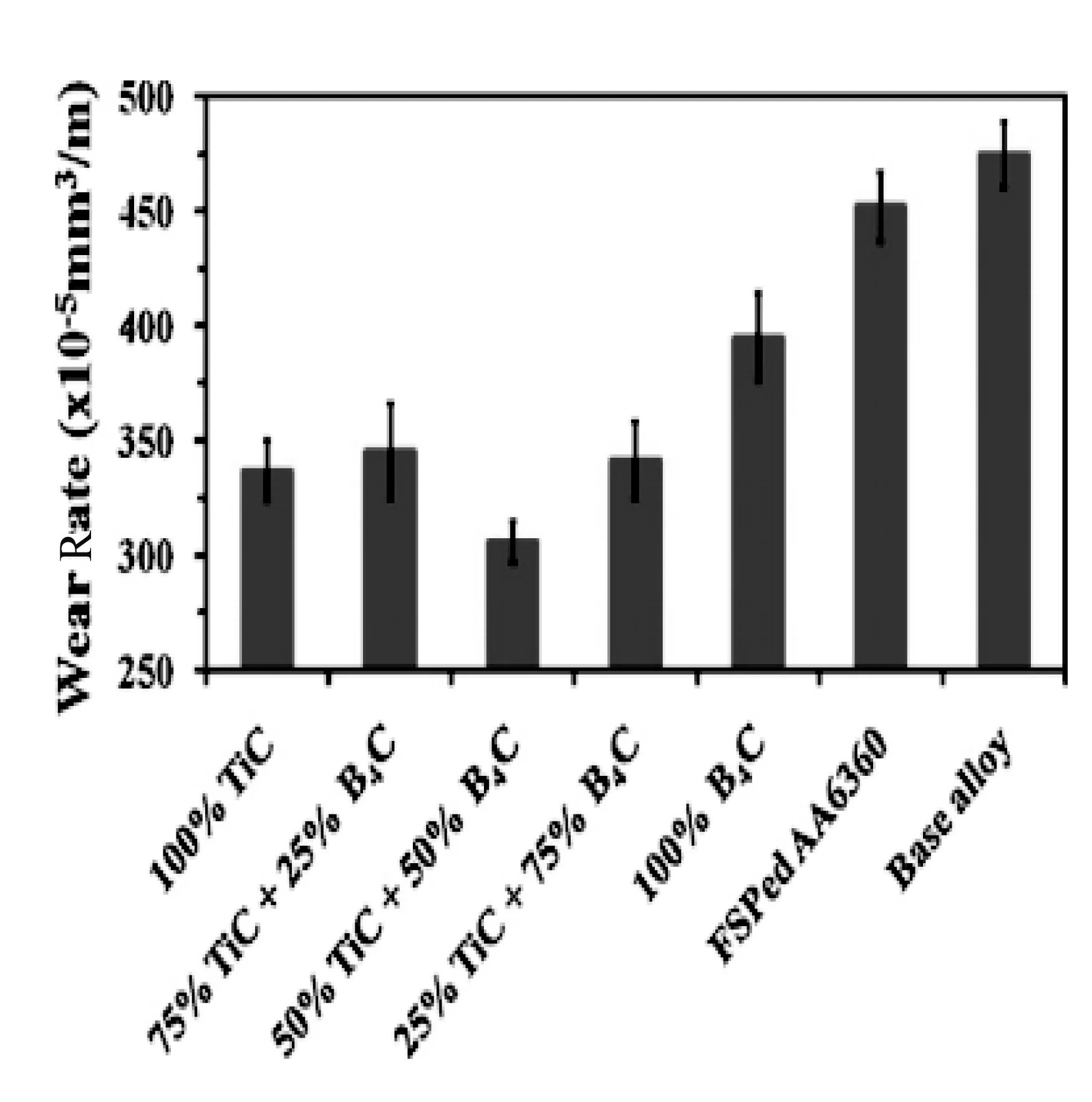

Maxwell[22]采用攪拌摩擦工藝成功制備AA6360/(TiC+B4C)鋁基復合材料,并對不同增強體含量的鋁基復合材料(100%TiC、75%TiC+25%B4C、50%TiC+50% B4C、25%TiC+75% B4C、100% B4C)進行摩擦磨損性能分析。圖4中摩擦磨損測試顯示,復合材料的磨損率隨著B4C含量的增加呈現先減少后增大的趨勢,當B4C含量為50%時復合材料的磨損率最低,為310×10-5mm3/m,與基體合金相比磨損率降低了31.1%。

圖4 顆粒比例對AA6360/(TiC+B4C)磨損率的影響Fig.4 Impact of particles ratio on the wear rate of AA6360/(TiC+B4C)

2.5大尺寸/小尺寸顆粒混雜

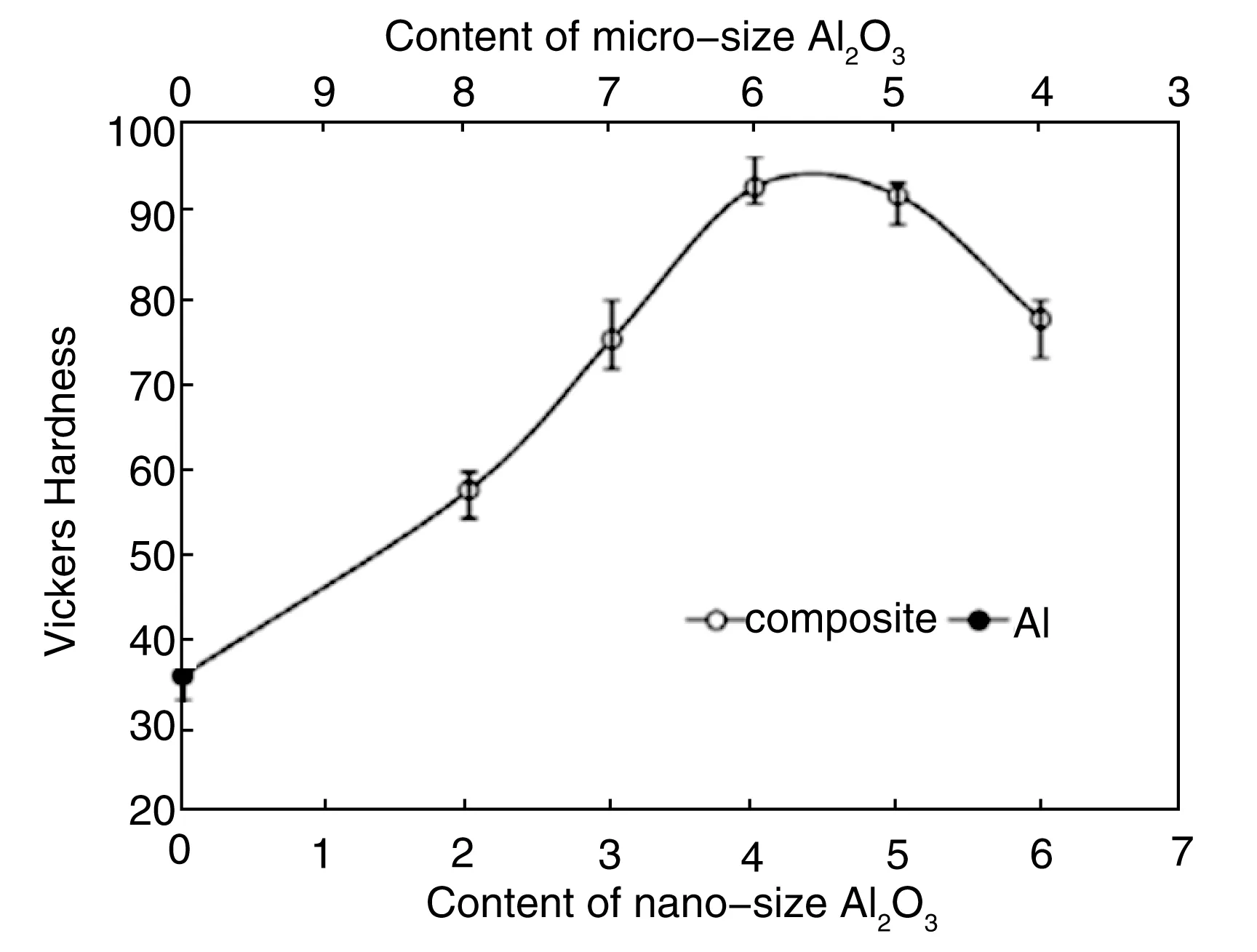

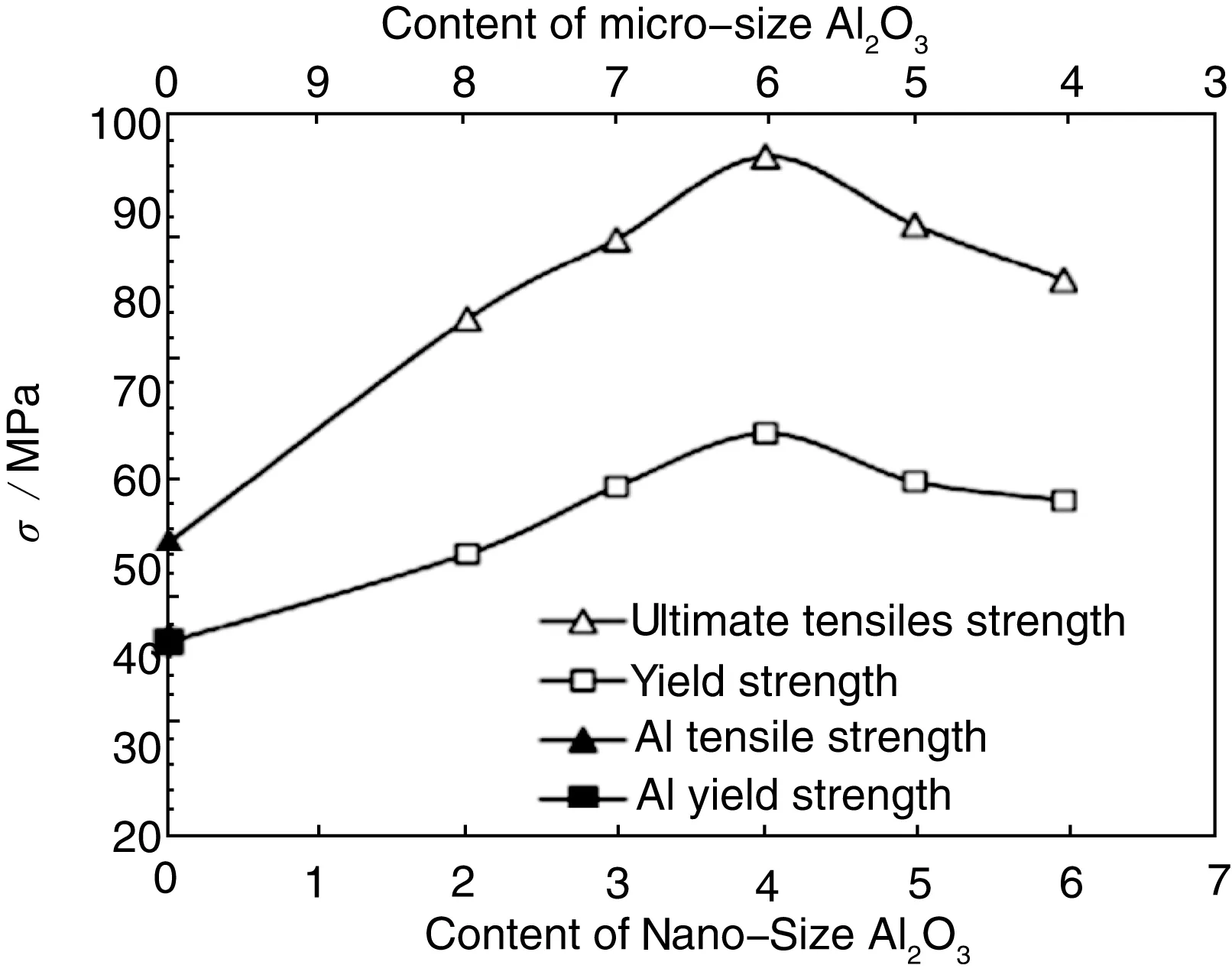

大尺寸與小尺寸顆粒混雜增強主要以微米尺寸顆粒與亞微米尺寸顆粒以及納米尺寸顆粒混雜增強為主。Khorshid等人[23]采用濕混、加熱擠壓的方法制備了納米和亞微米尺寸35 nm+0.3 μm Al2O3顆粒混雜增強鋁基復合材料。研究了納米和亞微米尺寸顆粒的質量比(2∶8、3∶7、4∶6、5∶5和6∶4)對復合材料力學性能的影響,如圖5和6,隨著納米尺寸顆粒含量的增加,復合材料的硬度和強度先增加后降低(當顆粒含量超過4 wt%)。他們認為力學性能的提高歸因 Orowan 強化和基體與增強體的熱錯配,力學性能的降低是由于當納米顆粒含量大于4 wt%時,納米顆粒的團聚。另外,他們還發現復合材料斷口表面韌窩的尺寸隨納米顆粒含量的增加而減小。

圖5 純鋁和微納Al2O3顆粒增強鋁基復合材料的維氏硬度Fig.5 Vickers micro-hardness of the aluminum and nano Al2O3 particles strengthened composites

圖6 純鋁和微納Al2O3顆粒增強鋁基復合材料的拉伸強度Fig.6 Tensile properties of the pure aluminum and nano Al2O3 particles strengthened composites

Shen等人[24]采用半固態攪拌結合超聲振動的方法制備了亞微米+納米(1 μm或0.5 μm+60 nm)、微米+納米(10 μm或5 μm+60 nm)兩種雙尺寸SiCp/AZ31B復合材料和一種(10 μm、1 μm和納米)三尺寸SiCp/AZ31B復合材料。亞微米+納米雙尺寸SiCp/AZ31B復合材料的研究結果表明,與相同條件下熱擠壓后AZ31B合金和單尺寸SiCp復合材料相比,亞微米+納米雙尺寸SiCp復合材料的屈服強度和抗拉強度均明顯增加,擠壓態1 vol% 60 nm+4 vol% 1 μm和1 vol% 60 nm+4 vol% 0.5 μm SiCp/AZ31B復合材料的力學性能較為理想,并通過理論計算和試驗對比分析揭示出亞微米+納米雙尺寸SiCp復合材料的主要增強機制為細晶強化和熱錯配強化。微米+納米雙尺寸SiCp/AZ31B復合材料的研究表明,通過成分優化試驗得到了雙尺寸顆粒分布較為均勻且力學性能最佳的復合材料為1 vol% 60 nm + 14 vol% 10 μm和1 vol% 60 nm + 14 vol 5 μm SiCp/AZ31B,組織分析結果表明,熱變形過程中微米顆粒可以在其周圍形成畸變程度較大的顆粒變形區,從而促進基體的再結晶形核,同時納米顆粒還可以通過釘扎晶界作用有效地細化基體組織,同時微米顆粒含量的增加還有助于均勻分散納米顆粒,使得納米顆粒的分散得到很好的改善;室溫拉伸過程中,位錯在微米SiCp附近塞積,導致顆粒附近的位錯密度增加,有助于改善復合材料的抗拉強度,在外加載荷作用下,微米SiCp端部易產生應力集中萌生微裂紋,而納米顆粒同基體界面結合較好,無微裂紋產生。微米+亞微米+納米三尺寸SiCp/AZ31B復合材料的研究結果表明,(10 μm+1 μm+60 nm)多尺寸復合材料的增強效果要優于(10 μm+ 1 μm)雙尺寸復合材料,并且10 μm、1 μm和60 nm的體積比為10∶4∶1時,復合材料的力學性能最好。目前單一尺寸顆粒增強金屬基復合材料強化機制的研究已經很多,而關于雙尺寸顆粒增強金屬基復合材料強化機制特別是高溫強化機制的研究還非常少,需要進一步開展研究工作。

2.6碳納米管與顆粒混雜

鐘蓉等[25]通過在室溫下冷壓成型后再真空熱壓處理制備了SWNTs/Al復合材料。當熱壓溫度為380 ℃時,制備的復合材料的硬度為2.89 GPa,大約是純鋁的20倍,比同樣溫度熱壓出的鋁塊的硬度高78%,并證實SWNTs是金屬基體的理想增強相。實驗還發現,當SWNTs含量超過5 wt%時,SWNTs的增強效果開始緩慢下降,冷壓過程中粉體的成型性下降,其原因可能是SWNTs束的密度過高,納米鋁表面的團聚SWNTs量增加,使納米鋁之間不能很好結合,出現過多缺陷,影響SWNTs的增強效果。Peigney等[26]采用熱壓法制備了致密度較低的CNTs/鐵鋁合金復合材料,發現熱壓過程中CNTs受到一定程度的損壞,同時因CNTs損壞產生的無序石墨層片聚集在晶界處,從而影響了復合材料性能的提高。上述研究都是通過傳統外加法把CNTs增強相摻入到金屬基體中的,CNTs對金屬基復合材料的增強效果并不顯著。制約其發展的主要技術瓶頸是:一方面由于CNTs之間具有很強的范德華力,容易發生團聚,傳統外加法很難解決CNTs在金屬基體中的分散均勻性以及CNTs與基體間的界面浸潤性問題,從而使CNTs難以充分實現對基體的彌散強化和荷載傳遞作用;另一方面傳統外加法工藝過程比較嚴苛(如有高能機械球磨過程),造成CNTs完美結構的損壞,使CNTs的優異力學性能被削弱,增強效果不顯著。因此,尋求新的制備技術以克服現有方法的不足,是發展CNTs增強金屬基復合材料的關鍵。

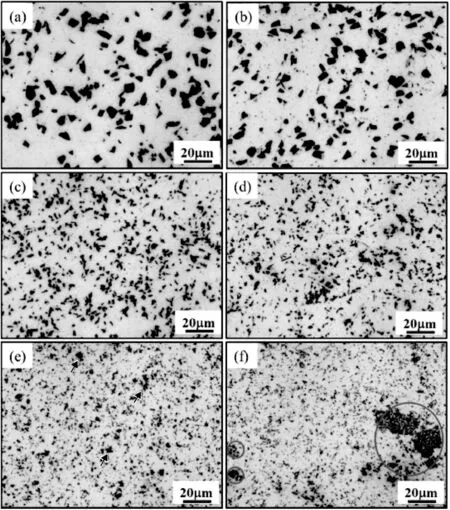

圖7 SiCp和SiCp(CNTs)混雜相在6061Al基體中的金相照片:(a)13SiCp/6061Al; (b)13SiCp(CNT)/6061Al; (c)7SiCp/6061Al; (d)7SiCp(CNT)/6061Al;(e)2.5SiCp/6061Al; (f) 2.5SiCp(CNT)/6061AlFig.7 Metallographs of SiCp/6061Al and SiCp(CNTs)/6061Al composites: (a)13SiCp/6061Al; (b)13SiCp(CNT)/6061Al; (c)7SiCp/6061Al; (d)7SiCp(CNT)/6061Al; (e)2.5SiCp/6061Al; (f) 2.5SiCp(CNT)/6061Al

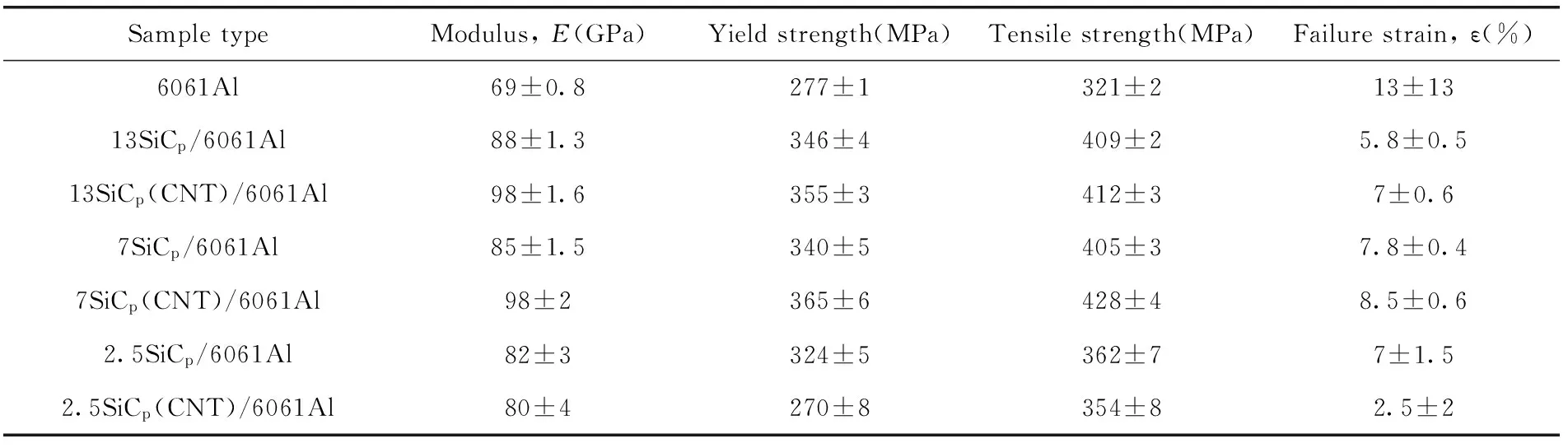

近年來,在金屬基復合材料研究領域,國內外科學家逐漸意識到在一種增強相表面原位生長CNTs,既達到了兩相協同增強復合材料的效果,同時能夠有效地分散CNTs、改善界面性能,并獲得性能良好的金屬基復合材料。目前,科學家們主要采用活性點密度高、表面積和孔隙體積大的催化劑和載體,采用離子交換法、浸漬法、化學沉積法(CVD)或離子濺射法在基底材料上定向生長CNTs。作者課題組[27]在前期研究的基礎上,選擇不同尺寸的微米級SiC顆粒(13 μm、7 μm、2.5 μm)作為載體,通過CVD法在SiC顆粒表面原位生長CNTs,然后通過粉末冶金的方法與6061鋁合金復合;研究發現適當尺寸的SiC顆粒能夠很好的分散CNTs,說明載體顆粒的尺寸是影響CNTs分散的重要影響因素。從圖7看到,13 μm和7 μm的SiC顆粒能夠有效地分散CNTs,并且SiC顆粒也均勻分布在基體內。而當SiC顆粒尺寸為2.5 μm時,復合材料中觀察到SiC顆粒的團聚體。這說明,當載體顆粒較小時,它本身的團聚導致CNTs的團聚。同時,表1中力學性能的結果也表示2.5 SiCp(CNTs)/6061Al的拉伸強度相對于其他混雜增強材料急劇下降。當SiC顆粒尺寸為7 μm時,復合材料的抗拉強度提高了33%。

表1 SiC顆粒和CNTs混雜增強6061鋁基復合材料的力學性能

3 結 語

綜上所述,目前混雜增強金屬基復合材料已取得了一系列研究成果, 其力學性能、熱學性能、摩擦磨損性能都有一定的提高,但是復合材料中混雜增強相之間的配合仍然處于探索階段,尤其在增強相之間的相互作用和混雜效應機理、界面研究等方面都需要進一步的探究。雖然混雜增強金屬基復合材料在工業上還未得到廣泛的應用, 但基于其優異的性能,必將在高科技新材料應用領域占有一席之地。

References

[1]Ouyang Qiubao(歐陽求保), Zhang Guoding(張國定), Zhang Di(張荻).MaterialsChina(中國材料進展)[J], 2010,29(4): 36-40.

[2]Zhang Di(張荻), Zhang Guoding(張國定), Li Zhiqiang(李志強).MaterialsChina(中國材料進展)[J], 2010, 29(4): 1-7.

[3]Morten A, Lorca J.AnnualReviewofMaterialsResearch[J], 2010, 40: 243-270.

[4]Miracle D B.CompositeScienceandTechnology[J], 2005, 65: 2526-2540.

[5]Ko Byung-chul, Yoo Yeon-chul.CompositesScienceandTechnolgy[J], 1999, 59: 775-779.

[6]Zhang Xuenan(張雪囡), Geng Lin(耿林).AerospaceMaterialsandTechnology(宇航材料工藝)[J]. 2004, 34(4):1-6.

[7]Qin Shuyi(秦蜀懿), Zhang Guoding(張國定).ChineseJournalofNonferrousMetals(中國有色金屬學報)[J], 2000, 10: 621-629.

[8]Shin-Ichi T, Hajime I, Sen-Ichi Y.TransactionofJapanInstituteofMetals[J], 1988, 29: 314-321.

[9]Young R M K.MaterialsScienceandTechnology[J], 1990, 6: 548-553.

[10]Yu Jiakang(于家康), Zhou Yaohe(周堯和).ChineseJournalofNonferrousMetals(中國有色金屬學報)[J], 2000, 10: 1-5.

[11] Fang Hao(方浩), Zhang Guoding(張國定), Chen Rong(陳榮), et al.JournalofShanghaiJiaotongUniversity(上海交通大學學報)[J], 1998, 32: 10-14.

[12] Friend C M, Horsfall I, Burrows C L.JournalofMaterialsScience[J], 1991, 26: 225-231.

[13]Jiang J Q, Tan R S, Ma A B,etal.JournalofMaterialsScience[J], 1996, 31: 5239-5245.

[14]Wu G,Zhao Y,Kono N,etal.KeyEngineeringMaterials[J], 1995;(104~107):647-654.

[15]Ma Aibing(馬愛斌), Wang Ming(王明), Jiang Jianqing(蔣建清).MaterialsEngineering(材料工程)[J], 1993, 2: 20-23.

[16]Clyne T W, Withers P J.IntroductionofMetalMatrixComposites(金屬基復合材料導論)[M]. Translated by Fang Zhigang,etal.(房志剛等譯). Beijing:MetallurgicalIndustryPress, 1996.

[17]Song J I, Han K S.CompositeStructures[J], 1997, 39: 309-318.

[18]Long T T, Nishimura T, Aisaka T,etal.TransationofJapanInstituteofMetals[J], 1988, 29: 920-927.

[19]Ames W, Alpas A T.MetallurgicalandMaterialsTransaction[J], 1995, 26A: 85-98.

[20]Lu Dehong(盧德宏).ThesisforDoctorate(博士論文)[D]. Shanghai:Shanghai Jiaotong University[D],1999.

[21]Hao Yuan(郝遠), Chen Tijun(陳體軍), Kou Shengzhong(寇生中).JournalofCompositeMaterials(復合材料學報)[J],1998, 15: 56-61.

[22]Maxwell R C, Dinaharan I, Vijay S J,etal.MaterialsScienceandEngineeringA[J], 2012, 552: 336-344.

[23]Tabandeh Khorshid M, JenabaliJahromi S A, Moshksar M M.MaterialsandDesign[J], 2010, 31: 3880-3884.

[24]Shen Mingjie(沈明杰).ThesisforDoctorate(博士論文)[D]. Harbin : Harbin Institute of Technology, 2014.

[25]Zhong Rong(鐘蓉),Cong Hongtao(叢洪濤),Ma Hongbo(馬洪波).JournalofMaterialsResearch(材料研究學報)[J]. 2009.

[26]Ch Laurent, Peigney A, Dumortier O.JournaloftheEuropeanCeramicSociety[J], 1998, 18(14): 2005-2013.

[27]Li Shisheng, Su Yishi, Zhu Xinhai,etal.MaterialsandDesign[J], 2016, 107: 130-138.

(編輯惠瓊)

專欄特約編輯張 荻

特約撰稿人郭 強

特約撰稿人張 旺

特約撰稿人李 毅

特約撰稿人肖伯律

張荻:男,1957年生,教授,博士生導師。教育部“長江學者獎勵計劃”材料學科特聘教授,金屬基復合材料國家重點實驗室主任,上海交通大學復合材料研究所所長。國家“973”計劃先進金屬基復合材料制備科學首席科學家。先后任中國復合材料學會常務理事,金屬基及陶瓷基復合材料專業委員會主任,中國航空學會非聚合物基復合材料專業委員會委員等。CompositesScienceandTechnology,Bioinspired,BiomimeticandNanobiomaterials等期刊編委,《復合材料學報》副主編。主要從事金屬基復合材料及仿生遺態復合材料制備科學的研究與教學工作,開辟和奠定了“遺態材料”這一學術新領域,在生物分級精細結構與功能組分的耦合規律研究方面取得了重要成果。先后主持國家“973”、“863”、國家自然基金重點項目等課題,在ProgMaterSci,AdvMater,AngewChem等期刊發表SCI論文300余篇,SCI他引4200余次,出版了遺態材料領域的第一部英文學術專著。獲上海市自然科學獎一等獎2項、二等獎1項(排名均為第一),上海市科學技術進步一等獎1項(排名第二),上海市教學成果二等獎1項(排名第一);指導研究生獲全國優秀博士論文2篇次。

郭強:男,1982年生,研究員,博士生導師。2010年于新加坡國立大學獲博士學位。2010~2012年在美國加州理工學院進行博士后研究。2012年加入上海交通大學。主要研究方向是金屬材料和金屬基復合材料的微結構與微力學行為,旨在通過對顯微組織及界面結構與特性的研究和調控,表征和改善材料的微區性能,獲得具有優異力學性能的金屬材料。在Science,NanoLetters,AdvancedFunctionalMaterials等著名期刊發表30余篇學術論文,他引370余次,在國際學術會議做主旨報告1次,特邀報告3次。2011年獲美國材料學研究會年會優秀報告獎,2012年入選國家“青年千人計劃”, 2013年入選上海市“浦江人才計劃”。

張旺:男,1981年生,副研究員,碩士生導師。作為負責人先后主持國家自然科學基金青年項目和面上項目各1項、教育部項目2項等。主要從事光響應功能材料尤其是光吸收增強功能材料的研究,在生物分級精細光學結構與光功能組分的耦合規律研究方面取得了多項成果。在國內外學術刊物發表研究論文被SCIE共收錄59篇,SCI他引551次,h-index 14,單篇論文SCI他引次數最高76次,平均影響因子6.03。第一發明人授權中國發明專利4項。國際重要學術會議邀請報告共10次。獲上海市自然科學獎一等獎一項,第五屆中國青少年科技創新獎。研究結果先后被DiscoveryChannelNews,ScienceDaily等作為研究亮點報道。

李毅:男,1963年生,教授,博士生導師。2012年入選國家“千人計劃”。1990年英國謝菲爾德大學博士畢業,2000年獲新加坡國立大學終身副教授,2008年任新加坡國立大學教授。2012年回國工作,任中國科學院金屬研究所研究員,沈陽材料科學國家(聯合)實驗室非平衡金屬材料研究部主任。JMST,《金屬學報》編委,NatureMaterials,PhysicalReviewLetters,ActaMaterialia等期刊審稿人。美國金屬和材料學會、美國材料研究學會會員;2007年被選為國際快速凝固及亞穩材料會議國際顧問委員會委員。主要從事新型結構材料(包括非晶合金,梯度材料等)研究工作,在大塊非晶合金的制備和變形機理,以及梯度結構金屬材料的可控制備等研究方面取得重要進展。主持承擔國家自然科學基金等重要課題20項;研究成果在Science,PhysicalReviewLetters,ActaMaterialia等期刊發表論文250多篇,SCI等他引6500多次,H-index 42;在國際學術會議上作特邀報告60余次。現為中國自然科學基金、新加坡教育部基金、以色列科學基金等評審人。主要研究方向:非晶合金的制備和力學性能;梯度結構金屬材料的制備和力學性能;構筑材料。

特約撰稿人耿 林

肖伯律:男,1975年生,研究員,博士生導師。2002年獲中國科學院金屬研究所博士學位;2004年在有色金屬研究總院博士后出站,聘為高級工程師,獲有色院“第一屆青年崗位能手”榮譽稱號;2007年作為“引進優秀學者”回金屬所工作;2009年晉升研究員;2015年評為博士生導師,同年訪問日本大阪大學,任特任研究員。遼寧省“百千萬人才工程”千人層次人選。擔任CompositesPartA、JournalofAlloysandCompounds等10余個期刊審稿人。主攻金屬基復合材料與攪拌摩擦焊接,部分成果應用于航天、核電等領域重要型號裝備。主持國家重點基礎研究計劃課題、國家自然科學基金、科工局民口配套等多個國家項目。在ActaMater,Cabon,ComposA等期刊發表SCI論文100余篇,SCI他引1000余次。獲國家發明專利授權10項。獲《金屬學報》(英文版)優秀審稿人、中國有色金屬學會科技論文一等獎、第16屆全國復合材料大會優秀論文獎。主要研究方向:金屬基復合材料粉末冶金工藝;金屬基復合材料的成型加工。

特約撰稿人范國華

特約撰稿人歐陽求保

耿林:男,1964年生,1995年評為教授,1999年評為博士生導師,黑龍江省杰出青年基金和教育部新世紀人才獲得者,洪堡學者,兼任中國材料研究學會理事、中國復合材料學會理事等職。長期從事金屬基復合材料的制備、塑性變形、界面結構、性能表征和應用等方面的研究工作,主持和參加國家“973”、“863”、國家自然科學基金等科研課題40余項。采用擠壓鑄造、半固態擠壓與高精密加工技術制備出高彈性模量SiCw/Al復合材料薄壁管件,成功應用于系列衛星天線展開絲杠。相關成果獲黑龍江省自然科學一等獎、二等獎各一項,授權國家發明專利30余項,SCI 收錄論文200余篇、他引1200余次。范國華:男,1981年生,2009年獲得工學博士學位,副教授,博士師生導師。長期從事非連續增強金屬基復合料的設計、制備和先進表征等研究工作,重點研究非連續增強金屬基復合材料的構型強韌化機制,采用電子顯微鏡、同步輻射、中子衍射等技術開展復合材料的形變機制與失效特性研究。主持國家自然科學基金2項,參與國家自然科學基金、“973”項目、“863”項目等10余項,發表SCI論文50余篇,授權國家發明專利10余項。

歐陽求保:男,1967年生,教授,博士生導師。現任金屬基復合材料國家重點實驗室副主任,兼任中國空間科學學會空間材料專業委員會委員,全國工程材料標準化工作組委員,中國金屬基復合材料學會委員等。主要從事鋁基復合材料的基礎研究和應用研究。主要從事輕質高強鋁基復合材料、結構功能一體化鋁基復合材料等,以及它們的設計、制備技術、成形加工技術以及應用開發。其中多項鋁基復合材料的研究成果已成功應用于我國航天、空間、汽車等領域。獲2001年國家某領域科技進步三等獎,2003年上海市科技進步獎一等獎,制定了技術標準二項,其中一項國家標準;國際會議特邀報告4次,發表論文40余篇。作為項目負責人,先后主持承擔了國家重要領域項目5項,以及國家“863”項目、國家“973”項目、國家自然科學基金項目等,還主持承擔了多項與中國航天科技集團、中國航天科工集團、中國科學院等院所或公司的橫向應用合作項目。

Research and Development ofHybrid Reinforced Metal Matrix Composites

LI Zhongwen1, JIN Huiling2, LI Shisheng2, OUYANG Qiubao2,ZHANG Di2

(1.Qingdao Zhongche Sifang Locomotive Co., Ltd., Qingdao 266111, China) (2.State Key Laboratory of Metal Matrix Composites, Shanghai Jiaotong University, Shanghai 200240, China)

When improving the strength and elastic modulus of traditional metal matrix composites, their toughness always decreases at the mean time, which limits their application in various fields. In order to meet the needs in the field of high technology and the ductility and toughness of composites, hybrid reinforcements with various types or different sizes are used in metal matrix composites. It combines the unique properties of the reinforcements to improve the properties of composites. The interactions between hybrid reinforcements make the metal matrix composites possess lower thermal expansion coefficient, higher wear resistance and superior mechanical properties. In addition, it also reduces the cost of raw materials. Therefore, hybrid composites become the most potential material for application in aerospace and defense cutting-edge technology, and promote the progress of the entire industrial technology. This paper introduces types of hybrid reinforced metal matrix composites and progress in the research of hybrid composites. The basic structures of hybrid reinforced composites and their advantages and disadvantages are summarized, and the future development of the configuration and function of hybrid reinforced metal matrix composites and key problems of engineering application are discussed.

hybrid reinforcements; metal matrix composites; SiCp; CNTs;in-situgrown; property

2016-07-21

國家自然科學基金資助項目(51471106);

李忠文,男,1980年生,工程師

歐陽求保,男,1967年生,教授,博士生導師,

Email: oyqb@sjtu.edu.cn李士勝,男,1988年生,博士,Email: jdlss@sjtu.edu.cn

10.7502/j.issn.1674-3962.2016.09.07

TG113.25

A

1674-3962(2016)09-0694-07