基于聲發射技術的氣體閥門內漏診斷

鄒 兵,賈招弟,李 偉

(1.中國石化安全工程研究院, 青島 266071;2.東北石油大學, 大慶 163318)

?

基于聲發射技術的氣體閥門內漏診斷

鄒兵1,賈招弟2,李偉2

(1.中國石化安全工程研究院, 青島 266071;2.東北石油大學, 大慶 163318)

針對石化企業閥門內漏在線診斷中存在的問題,建立了預置缺陷閘閥內漏模擬試驗平臺,應用聲發射檢測技術,結合Fluent軟件對泄漏狀態下流場的模擬,探討了氣體閥門內漏過程中聲發射特征參數分布規律。利用小波分析技術,研究了內漏聲發射信號頻率分布規律。結果表明:隨著壓差的增大,閥門泄漏率增大,聲發射信號特征參數(能量、幅值、平均信號電平等)也隨之呈規律性變化,且閥門缺陷尺寸越大,變化趨勢越明顯。對均方根-泄漏率關系曲線進行最小二乘法擬合,提出閥門內漏定量診斷公式。

氣體;閥門;聲發射技術;內漏

在石化企業運行裝置中,閥門總是處于各關節部位,主要起著控制裝置、管路的啟閉,改變介質流向的作用。經過長時間的工作,由于介質的沖刷和腐蝕,閥門經常出現不同程度的泄漏。閥體泄漏、閥桿泄漏、填料泄漏和閥體連接部位的泄漏主要為閥門外漏。在國外,一些國家已經針對閥門外漏實施了多種較成熟的檢測手段,其中泄漏檢測與維修(Leak Detection and Repair,LDAR)計劃是美國環保局推行,主要針對逸散性泄漏的檢測方法。在我國也將此技術應用于苯、硫化氫、揮發性有機化合物等的泄漏檢測中[1-3]。閥門內漏主要是啟閉件與閥座兩密封面間接觸處的泄漏,這種泄漏直接影響閥門截斷介質的能力。LEE等[4]利用聲發射技術對閥門泄漏進行了試驗,提出信號幅值與泄漏率的關系可以用于閥門泄漏的定量研究;KAEWWAEWNOI等[5-6]針對介質為氣體、液體的閥門分別研究了泄漏率與聲發射信號特征參數之間的關系,提出了內漏診斷關系式,并研發了一套聲發射內漏檢測系統,提出了一種基于微控制和聲發射技術理論模型的低成本聲發射檢測儀,來預測閥門泄漏率。而國內對氣體內漏的檢測方法只限于試驗研究階段[7-9]。目前國內的閥門維修手段,主要是停機、大面積的拆卸、維修和更換,這種方法缺乏針對性,又需要大量的人力物力。然而據統計,有50%以上的閥門不需要拆卸解體,拆卸解體會造成勞動力的浪費以及停工的損失,更有可能在拆修過程中由于各種原因造成一些人為的破壞。筆者建立了預置缺陷閘閥內漏模擬試驗平臺,應用聲發射檢測技術,探討了內漏過程中聲發射特征參數分布規律。

1 閥門內漏聲發射檢測試驗

聲發射動態無損檢測技術正逐步成為閥門泄漏檢測的重要方法,可以根據需要實現對閥門的實時監測,及時地發現閥門是否泄漏,為閥門提供預知性維修手段[10],延長無泄漏閥門的檢測周期,減少閥門拆卸帶來的污染,還能減少由于拆卸給閥門帶來的損壞。閥門內漏聲發射檢測技術具有簡便快捷,對閥門完整性要求低,檢測距離接近程度不高,成本低,污染少等特點[11-12]。通過對預置缺陷閘閥進行聲發射泄漏檢測試驗,提取聲發射信號特征,建立特征參數與閥門泄漏率之間的關系,為閥門泄漏診斷提供了有效依據。

筆者通過模擬不同密封面缺陷大小的閘閥聲發射檢測試驗,采集泄漏時聲發射信號,測量泄漏量;再利用對聲發射信號特征參數的提取與分析,建立泄漏量與信號參數的關系;采用小波分析技術,識別泄漏信號。

1.1試驗設計

預置缺陷:采用三個Z40W-150LB型號閘閥,在閘板密封面底部兩側均加工了貫穿式缺陷,如圖1所示。表1為各缺陷閥門類型。

圖1 閘板缺陷預處理示例

閥門編號尺寸(寬×高)/mm閥門規格1#0.6×0.6Z40W-150LB,DN802#1.0×1.0Z40W-150LB,DN803#1.4×1.4Z40W-150LB,DN80

1.2流場分析

利用聲發射檢測方法對閥門泄漏進行檢測,基本原理是通過分析泄漏過程中流體的噴流噪聲來判斷是否泄漏,并根據聲信號的特點對泄漏孔進行分析。

Workbench是ANSYS公司提出的仿真協同環境,通過對產品研發流程中仿真環境的開發與實施,搭建一個具有自主知識產權的、集成多學科異構CAE(計算機輔助工程)技術的仿真系統。其以產品數據管理(PDM)為核心,組建一個基于網絡的產品研制虛擬仿真團隊,基于產品數字虛擬樣機,實現產品研制并行仿真和異地仿真。

模擬所用的軟件為Ansys Workbench模塊。Ansys Workbench模塊中包含的Fluent部分可以對流體的流動情況進行數值模擬,通過分析流體的速度場及壓力場得到閥門泄漏的相關信息。通過Workbench中自帶的DM建模軟件對DN80閘閥進行模型建模,預置缺陷1 mm,再對整個模型進行網格的劃分,通過對閥門開口處網格劃分加密,以便對氣體通過閥門的流動情況進行更準確的模擬,如圖2所示。設置上游壓力為0.5 MPa,下游為大氣壓力。

圖2 閥門模擬網格劃分及網格加密處細節模擬

圖3 閥門泄漏壓力場模擬

圖4 泄漏速度場模擬

從圖3所示壓力云圖中可以看出,在流體通過泄漏孔隙時,壓力逐漸減小,壓力梯度有明顯變化。圖4為速度云圖,表示流體在閥門中的速度大小分布情況;由圖可見,通過兩次節流點,泄漏速度均明顯增大,內壁面的速度明顯偏高,而且在下游處流體的流動形成了部分漩渦。經過總體分析,選定閥門下游靠近閘板處作為傳感器黏貼位置,適合聲發射信號的采集,但為了更好地控制變量,各個閥門傳感器黏貼位置應保證相同。

2 試驗過程及結果

2.1試驗裝置

試驗裝置主要有空氣壓縮機、3 m3緩沖罐、阻斷球閥、待測閘閥、流量計等。采集系統主要包括北京聲華科技公司的2通道SAEU2S板卡,40 dB前置放大器,SR150M傳感器等。試驗模擬裝置系統示意如圖5所示。

圖5 聲發射試驗模擬裝置系統示意

試驗時,壓縮空氣進入緩沖罐,待氣流穩定,壓力保持不變后再打開阻斷球閥,氣體通過待測閥門預置泄漏孔隙流出。當氣體通過泄漏孔隙時,氣流的復雜噴流撞擊在管壁時會使管壁上產生局部的應力集中,應變能逐漸累積到一定程度后,以彈性波的形式釋放并在管壁傳播,而引起振動信號的強度增大;振動信號在聲發射傳感器的探測范圍內被傳感器探測到,傳感器將探測到的機械振動轉換為電信號,通過放大器放大,濾波器信號處理后,再利用A/D轉換器轉換為數字信號送到計算機內進行信號的采集、保存和處理。

試驗前,用斷鉛的方法對傳感器進行標定,確定設備連接無誤且傳感器接收信號正常后,采集周圍環境噪聲,根據結果設定門檻值及其他參數值,聲發射采集儀參數為:門檻值35 dB;采樣頻率1 000 kHz;閉鎖時間1 000 ms;峰值間隔30 ms;采集參數為幅值、能量、ASL(平均信號電平)、RMS(均方根)等。

2.2試驗內容

關緊阻斷球閥,向緩沖罐內充氣加壓至0.7 MPa,靜置3 min,使氣體穩定,待測閥門下游放空;打開阻斷球閥,待流量計示數穩定,讀取示數,記錄壓力值,采集聲發射信號,持續15 s,關閉球閥;對緩沖罐放氣,降壓至0.6,0.5,0.4,0.3,0.2,0.1 MPa。分別重復上述試驗,記錄各工況流量計示數,采集聲發射信號。

2.3試驗結果與分析

小波對信號的分解是簡單的頻譜分析技術,可以將聲發射信號按頻率逐層分解,對泄漏信號的識別與噪聲信號的剔除有重要作用。將缺陷尺寸為1.0 mm×1.0 mm的2#閥門在壓差為0.5 MPa工況下的聲發射信號分解,采用db10小波基將采集到的閥門內漏聲發射信號進行5層小波分解,得到圖6所示信號。可知較強信號主要分布在d4,可以判斷泄漏信號頻率主要分布在62.5125 kHz范圍,而在d1、d2中有較多復雜的微弱信號,這些為采集過程中產生的干擾噪聲信號。可見,應用小波分析方法可以初步對泄漏情況進行判斷。

圖6 2#閥門聲發射信號小波分解

在壓差變化的情況下,研究不同泄漏孔隙閥門的泄漏情況,并對數據進行線性擬合,得到曲線如圖7所示,閥門的泄漏率(流量)隨壓力的變化呈線性趨勢增長,并且隨著泄漏尺寸的增大,泄漏率增長幅度也隨之增大。能量是閥門泄漏判定的一個重要參數,如圖8所示,泄漏能量隨壓力的增大而增大,且泄漏孔尺寸越大,能量的增長越快,但并不隨尺寸均勻增長。

圖7 不同泄漏孔隙閥門壓力-泄漏率曲線

圖8 不同泄漏孔隙閥門壓力-能量曲線

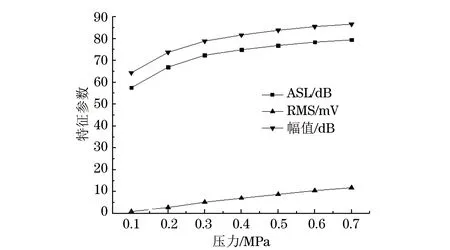

針對單個閥門泄漏模擬試驗,以2#閥門為例,對相同孔隙閥門,隨著壓力的增大,泄漏源的聲發射信號幅值、平均信號電平(ASL)、均方根(RMS)也隨之增大。整理得到如圖9所示曲線。按公式

對RMS值-泄漏率進行三次多項式擬合,得到圖10所示曲線,其中系數值如表2所示。

圖9 2#閥門壓力-聲發射特征參數曲線

圖10 2#閥門泄漏率-RMS擬合

參數CB1B2B3值-0.46-4.03X10-50.01-1.39X10-4標準差1.370.180.018.35X10-5

3 結論

(1) 貫穿式缺陷的聲發射源信號頻率主要分布在62.5125 kHz范圍內,采用小波分析技術可以對閥門泄漏狀態進行初步判斷。

(2) 閥門泄漏率隨壓差的變化呈正比例變化,且泄漏孔越大,變化趨勢越明顯;聲發射信號能量值隨著壓力的升高而增大,變化趨勢也與泄漏孔大小有關。

(3) 同一泄漏孔隙閥門,隨著閥門壓差增大,因泄漏源激發的聲發射信號幅值、ASL、RMS也隨之增大,且RMS與泄漏率呈多次方關系。

(4) 通過模擬試驗可以看出,聲發射特征參數如能量、幅值、ASL、RMS等均能很好反應閥門的泄漏狀態。

[1]鄒兵,朱亮,高少華,等.普光天然氣凈化廠投料試車H2S泄漏安全管理[J]. 中國安全生產科學技術, 2012, 8(2): 180-184.

[2]鄒兵,丁德武,朱勝杰.石化企業泄漏檢測與維修技術研究現狀及進展[J]. 安全、健康和環境,2014,14(4): 1-4.

[3]朱亮,嚴龍,鄒兵,等.便攜式硫化氫檢測儀[J]. 儀表技術與傳感器,2001(3):31-33.

[4]LEE Sang-guk, PARK Jong-hyuck, YOO Keun-bae, et al. Study on the measurement of valve leak rate using acoustic emission technology[C].Korea:Chuncheon,2006:25-26.

[5]KAEWWAEWNOI W, PRATEEPASEN A, KAEWTRAKULPONG P. Investigation of the relationship between internal fluid leakage through a valve and the acoustic emission generated from the leakage[J]. Measurement,2010,43:274-282.

[6]PRATEEPASEN A, KAEWWAEWNOI W, KAEWTRAKULPONG P. Smart portable noninvasive instrument for detection of internal air leakage of a valve using acoustic emission signals[J]. Measurement, 2011,44:378-384.

[7]張穎,戴光.閥門氣體內漏的聲學特性及量化檢測技術研究[D].大慶:大慶石油學院,2007.

[8]李振林, 畢治強, 劉剛. 基于聲發射的天然氣管道球閥內漏檢測[J].油氣儲運,2013,32(6):647-650.

[9]石志標, 陳向偉, 張學軍. 聲發射技術在閥門檢漏中的應用[J]. 無損檢測, 2004,26(8):391-393.

[10]趙英武, 鄧育江. 閥門在線檢測技術在石油化工裝置中的應用前景[J]. 通用機械,2007(9):41-43.

[11]方學鋒, 梁華, 夏志敏,等. 基于聲發射技術的閥門泄漏在線檢測方法[J]. 化工機械,2007,34(1):52-54.

[12]楊瑞峰, 馬鐵華. 聲發射技術研究及應用進展[J]. 中北大學學報,2006,27(5):456-460.

Internal Leakage Diagnosis for Gas Valve Based on AE Technique

ZOU Bing1, JIA Zhao-di2, LI Wei2

(1.SINOPEC Safety Engineering Institute, Qingdao 266071, China;2.Northeast Petroleum University, Daqing 163318, China)

Aiming at on-line diagnosis problem about valve leakage in petrochemical enterprises, a simulation test platform of preset defect gates valve leakage is established. By the application of acoustic emission (AE) technology testing means combined with Fluent software simulation of flow field under leakage state, the distribution of AE characteristic parameters are studied in the process of internal leakage. Results show that as the pressure increases, the leakage rate in valve will increase, and the AE signal characteristic parameters (including energy, amplitude, ASL, RMS, etc) will also change regularly. The larger the size of the defect is, the more obvious the change trend shall be. RMS-leakage rate curve is fitting with least squares, and the formula is put forward on quantitative diagnosis for valve leakage.

Gas; Valve; AE technique; Internal leakage

2015-07-21

鄒兵(1961-),男,本科,教授級高級工程師,主要從事石化企業安全管理、泄漏檢測與修復相關工作。

10.11973/wsjc201603014

TG115.28

A

1000-6656(2016)03-0056-04