氯化焙燒法制備無水氯化鈣的工藝研究

李全超,童張法,陳志傳,李鈞

(1.廣西大學化學化工學院,廣西南寧530004;2.深圳市危險廢物處理站有限公司)

氯化焙燒法制備無水氯化鈣的工藝研究

李全超1,童張法1,陳志傳2,李鈞2

(1.廣西大學化學化工學院,廣西南寧530004;2.深圳市危險廢物處理站有限公司)

研究了用氯化銨作為氯化劑氯化焙燒碳酸鈣制備無水氯化鈣的工藝條件,通過單因素實驗考察了焙燒溫度、物料配比、焙燒時間及物料裝載厚度的影響,并用XRD對無水氯化鈣進行了表征。結果表明氯化焙燒法制無水氯化鈣的最佳工藝條件為:焙燒溫度為450℃、焙燒時間為60 min、氯化銨與碳酸鈣物料配比n(氯化銨)∶n(碳酸鈣)=3∶1、物料裝載厚度大于1 cm。此條件下碳酸鈣的轉化率為95.8%、焙燒產物氯化鈣的質量分數為94.96%。用工業級原料焙燒時,選用粒徑為10.5 μm的工業重鈣與工業氯化銨焙燒120 min,碳酸鈣的轉化率為95.19%,無水氯化鈣的質量分數為94.83%。

氯化銨;氯化焙燒;碳酸鈣;無水氯化鈣

氯化鈣是一種重要的無機化工產品,具有強烈的吸濕性,在空氣中極易潮解,易溶于水,同時放出大量的熱。其應用范圍較為廣泛,常用于機場、道路的融雪除冰[1-2];作為建筑用的防凍劑,能加速混凝土的硬化和增加建筑砂漿的耐寒能力;可作為氣體干燥劑、脫水劑[3]、某些反應的催化劑[4];水溶液可用于石油鉆采[5];氯化鈣對氨吸附解吸可用于制冷[6-7];其六水化合物是一種相變儲能材料[8]。無水氯化鈣還是生產金屬鈣、鈣合金和其他鈣鹽的重要原料。由于氯化鈣廣泛的用途,其市場也被看好,預計2015—2023年期間的市場總值年復合增長率將達到4.2%[9]。目前生產氯化鈣主要有3種方法,純堿廢液回收法、氯酸鉀廢液回收法、鹽酸石灰石法。鹽酸石灰石法多用于有副產鹽酸的地區,生產成本較高,產品競爭力低。氯酸鉀廢液回收法生產成本較低、產品質量好,但資源有限。目前,工業氯化鈣生產多采用氨堿法廢液回收法。一般氨堿法生產純堿的廢液約含氯化鈣90~120 g/L,氯化鈣濃度較低,廢液經澄清、過濾、除雜、凈化后經多效蒸發器蒸發,當氯化鈣質量分數達40%左右時,氯化鈉析出分離,氯化鈣液繼續蒸發濃縮,質量分數達70%以上可得二水氯化鈣,繼續加熱干燥可得無水氯化鈣。氨堿廢液法生產氯化鈣雖然實現了廢物回收利用,但是由于廢液的氯化鈣含量低,蒸發需要消耗大量的蒸汽,攤曬又占用大量的土地。氯化焙燒法制備無水氯化物具有效率高、流程短的優點[10],但對氯化設備的腐蝕問題還需進一步研究。本研究采用碳酸鈣為原料,氯化銨為氯化劑,氯化焙燒制得無水氯化鈣,無需先制得氯化鈣液再蒸發制無水氯化鈣。

1 實驗

1.1材料、試劑和儀器

碳酸鈣[w(CaCO3)>99%]、工業重質碳酸鈣、NH4Cl(分析純)、工業氯化銨(來自深圳市危險廢物處理站對堿性蝕刻廢液中氯化銨的回收)。其余試劑,HCl、三乙醇胺、NaOH、EDTA、鈣試劑羧酸鈉鹽指示劑,均為分析純。

瓷舟、酸式滴定管、SKZ型管式電阻爐、精密電子天平。

1.2實驗原理

采用氯化銨為氯化劑直接氯化焙燒碳酸鈣得無水氯化鈣,無水氯化鈣易溶于水而碳酸鈣難溶于水,稱取一定質量的焙燒產物,溶于水中,過濾除去不溶物,通過分析計算溶液中的鈣含量求得碳酸鈣的轉化率及產物中氯化鈣的質量分數。考察焙燒溫度、焙燒時間、氯化銨與碳酸鈣物質的量比、物料裝載厚度及碳酸鈣粒徑對碳酸鈣轉化率及產物中氯化鈣質量分數的影響。根據相關文獻[11],看氯化銨的熱重分析圖知,150~270℃氯化銨的失重最大,到328℃時完全分解。選定焙燒溫度范圍為250~450℃,而此溫度下碳酸鈣并未開始分解[12]。主要反應方程式如下:

1.3實驗方法

按一定物質的量比稱取一定質量的氯化銨與碳酸鈣于研缽中混合研磨均勻后裝入瓷舟中,當管式爐達到預定的實驗溫度后,將瓷舟推入管式爐中央,塞上橡皮塞,進行焙燒反應。反應完成后待管式爐溫度降至60℃,關閉電源,取出反應物,裝入樣品袋中并稱重(此動作要快,因為無水氯化鈣在空氣中極易吸潮)。

1.4分析方法

用EDTA滴定法測焙燒產物水浸液中的鈣含量。稱取一定質量的焙燒物溶于水,過濾除去不溶物,取適量水浸液于250 mL錐形瓶中,加入鹽酸調節pH=3~5,加水至約50 mL,加入5 mL三乙醇胺、2 mL氫氧化鈉溶液、約0.1 g鈣試劑羧酸鈉鹽指示劑。用EDTA標準溶液滴定其從紅色變為純藍色即為終點。

2 結果與討論

2.1焙燒溫度的影響

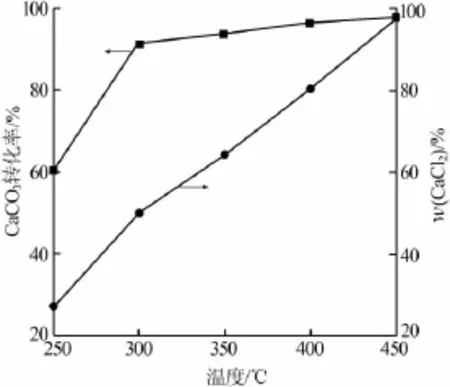

按氯化銨與碳酸鈣的物質的量比為4∶1稱取一定質量的氯化銨與碳酸鈣,于不同溫度下焙燒120 min,考察焙燒溫度對碳酸鈣轉化率及生成物中氯化鈣質量分數的影響,結果見圖1。由圖1可知,當焙燒溫度為450℃時,碳酸鈣的轉化率最高且產物中氯化鈣的質量分數最高。其余溫度下雖然碳酸鈣轉化率也達90%以上,但是其產物中有氯化銨殘留,所得焙燒產物含氯化銨雜質較高,所以焙燒溫度選擇450℃。

圖1 焙燒溫度的影響

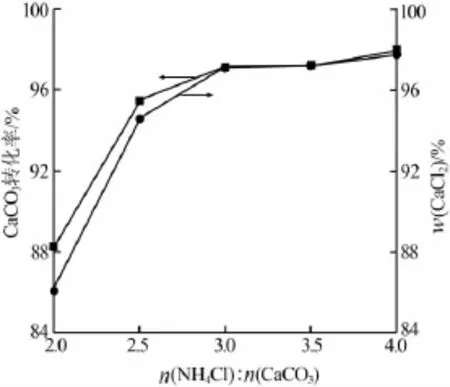

圖2 物料配比的影響

2.2物料配比的影響

按不同物質的量比稱取一定質量的氯化銨和碳酸鈣,在450℃下焙燒120 min,考察氯化銨與碳酸鈣的物質的量比對碳酸鈣轉化率及產物中氯化鈣質量分數的影響,結果見圖2。由圖2可見,當氯化銨與碳酸鈣的物質的量比為3∶1時,碳酸鈣的轉化率及產物中氯化鈣的質量分數都達到97%左右,繼續增大氯化銨的用量對碳酸鈣轉化率提高不大,氯化鈣的質量分數也提高不多,若氯化銨用量過大,則管路中將會產生較多氯化銨晶體進而堵塞管路。所以氯化銨與碳酸鈣的物質的量比選擇3∶1為宜。

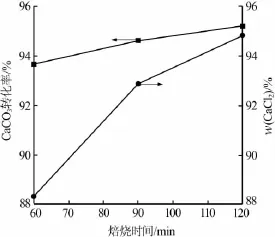

2.3焙燒時間的影響

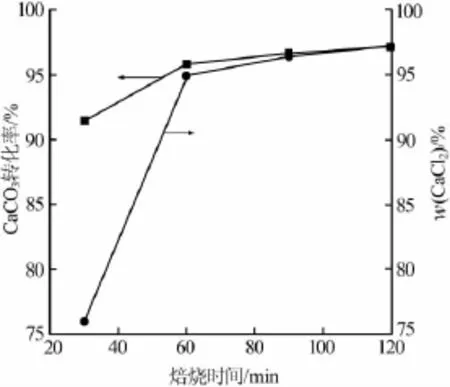

按氯化銨與碳酸鈣的物質的量比為3∶1稱取一定質量的氯化銨與碳酸鈣,450℃時焙燒不同時間,考察焙燒時間對碳酸鈣轉化率及產物中氯化鈣質量分數的影響,結果見圖3。由圖3可見,當焙燒時間為60 min時,碳酸鈣的轉化率已達95%,產物中氯化鈣的質量分數也達95%左右。焙燒時間超過60 min碳酸鈣的轉化率及產物中氯化鈣的質量分數趨于平緩,出于節約能源及提高生產能力考慮,選擇60 min為最佳焙燒時間。

圖3 焙燒時間的影響

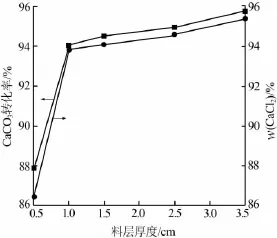

圖4 料層厚度的影響

2.4料層厚度的影響

在焙燒氯化銨與碳酸鈣的混合物料時,其物料的裝載厚度也將影響碳酸鈣的轉化率及產物中氯化鈣的質量分數。固定焙燒溫度為450℃、焙燒時間為60 min、氯化銨與碳酸鈣的物質的量比為3∶1,考察不同料層厚度對碳酸鈣轉化率及產物中氯化鈣質量分數的影響,結果見圖4。由圖4可見,當料層厚度為1 cm時,碳酸鈣的轉化率及產物中氯化鈣的質量分數已達94%左右,繼續增大料層厚度影響不大,當料層厚度小于1 cm時,有比較顯著的影響,因為此時料層厚度太薄,氯化銨分解產生的氯化氫還來不及與碳酸鈣反應即擴散出來。因此在焙燒裝料過程中,應注意料層厚度不要小于1 cm。

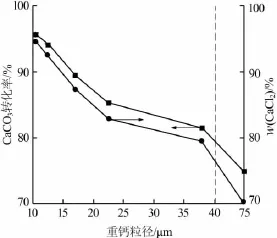

2.5碳酸鈣粒徑的影響

固定焙燒溫度為450℃、焙燒時間為60 min、氯化銨與碳酸鈣的物質的量比為3∶1、燒舟裝滿(大于1 cm),用不同粒徑的工業重質碳酸鈣與同樣的分析純氯化銨進行焙燒反應,考察碳酸鈣粒徑對碳酸鈣轉化率及產物中氯化鈣質量分數的影響,結果見圖5。由圖5可見,相同的焙燒時間下,碳酸鈣的轉化率和氯化鈣的質量分數隨著粒徑的減小而增大,因為碳酸鈣的粒徑越小其比表面積越大,越容易氯化,相同時間氯化得越徹底,選用粒徑較小的碳酸鈣可以減少焙燒時間,節約能源提高生產能力。選用粒徑為10.5 μm的工業重質碳酸鈣焙燒60 min,碳酸鈣的轉化率達到95.69%,所得焙燒產物中無水氯化鈣質量分數為94.03%。

圖5 重鈣粒徑的影響

2.6工業級原料實驗

固定焙燒溫度為450℃、氯化銨與碳酸鈣的物質的量比為3∶1、燒舟裝滿(大于1 cm),用粒徑為10.5 μm的工業重質碳酸鈣與工業氯化銨進行焙燒反應,焙燒時間為60 min,考察用工業級原料進行焙燒反應時碳酸鈣的轉化率及產物中無水氯化鈣的質量分數,結果見圖6。由圖6可見,在此條件下,碳酸鈣的轉化率為93.61%,無水氯化鈣的質量分數為88.32%,并未達到無水氯化鈣工業Ⅰ級標準。延長焙燒時間至120min時,碳酸鈣的轉化率為95.19%,無水氯化鈣的質量分數為94.83%。因為工業級氯化銨顆粒較大、雜質較多,故用工業級原料進行焙燒反應時,應將焙燒時間延長至120 min。

圖6 工業級原料實驗

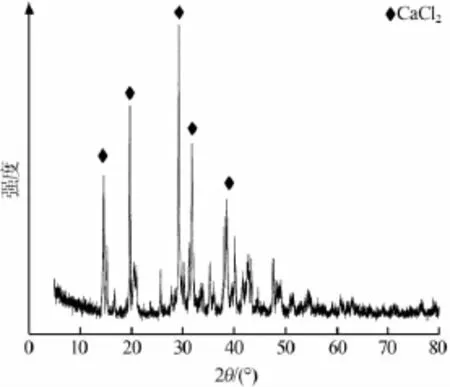

2.7XRD分析

對用工業級原料焙燒所得無水氯化鈣做XRD分析,結果如圖7所示。由圖7可知,2θ對應的衍射峰與數據庫中的氯化鈣一致,衍射峰尖銳,表明焙燒所得為無水氯化鈣,結晶良好。

圖7 無水氯化鈣的XRD衍射譜圖

3 結論

用氯化銨氯化焙燒碳酸鈣制得了無水氯化鈣,采用單因素實驗確定氯化焙燒的最佳條件為:焙燒溫度為450℃、氯化銨與碳酸鈣的物質的量比為3∶1、焙燒時間為60 min、物料裝載厚度應大于1 cm。在最佳條件下焙燒時,碳酸鈣的轉化率為95.8%,產物中氯化鈣的質量分數為94.96%。用工業級原料焙燒時,可選用粒徑為10.5 μm的工業重鈣與工業氯化銨焙燒120 min,碳酸鈣的轉化率為95.19%,無水氯化鈣的質量分數為94.83%,XRD結果表明用工業級原料焙燒所得無水氯化鈣結晶良好。

[1]王軍,袁俊生,孟興智,等.除雪技術的開發現狀[J].海湖鹽與化工,2005,34(2):27-28.

[2]高存厚,陸季挺.道路冰雪清除方法及其運用[J].山西交通科技,2000(2):52-53.

[3]Shanmugam V,Natarajan E.Experimental investigation of forced convection and desiccant integrated solar dryer[J].Renewable Energy,2006,31(8):1239-1251.

[4]Tsubogo T,Yamashita Y,Kobayashi S.Calcium chloride(CaCl2)as catalyst for asymmetric organic reactions[J].Topics in Catalysis,2014,57(10):935-939.

[5]莫紹兵,宋建源,魯先振,等.銨鹽氯化鈣鉆井液在蘇丹泥頁巖井段的應用[J].鉆井液與完井液,2010,27(3):47-50.

[6]胡遠揚,王麗偉,王健,等.氯化鈣與氯化鋇的二級吸附式制冷性能[J].工程熱物理學報,2011,32(7):1087-1090.

[7]Wang D C,Li Y H,Li D,et al.A review on adsorption refrigeration technology and adsorption deterioration in physical adsorption systems[J].Renewable and Sustainable Energy Reviews,2010,14(1):344-353.

[8]Tyagi V V,Buddhi D.Thermal cycle testing of calcium chloride hexahydrate as a possible PCM for latent heat storage[J].Solar Energy Materials and Solar Cells,2008,92(8):891-899.

[9]賈磊.2015—2023年全球氯化鈣產品市場報告[J].無機鹽工業,2015,47(8):79.

[10]吳錦繡,李梅,柳召剛,等.無水稀土氯化鈰制備工藝研究[J].過程工程學報,2011,11(1):103-106.

[11]陳華妮,孫艷輝,符遠翔.氯化銨氯化法制備無水稀土氯化物的反應機制[J].稀土,2008,29(2):54-59.

[12]齊慶杰,馬云東,劉建忠,等.碳酸鈣熱分解機理的熱重試驗研究[J].遼寧工程技術大學學報,2002,21(6):689-692.

聯系方式:huanjinglqc@163.com

Preparation of anhydrous calcium chloride by ammonium chloride roasting method

Li Quanchao1,Tong Zhangfa1,Chen Zhichuan2,Li Jun2

(1.School of Chemistry and Chemical Engineering,Guangxi University,Nanning 530004,China;2.Shenzhen Hazardous Waste Treatment Station Co.,Ltd.)

Technological conditions in preparation of anhydrous calcium chloride with ammonium chloride as chlorinating agent to roasting chlorinate calcium carbonate were studied.The influences of roasting temperature,dosing ratio of reactants,roasting time,and thickness of material loading were investigated by single factor experiments.The anhydrous calcium chloride product was characterized by XRD.The optimum experimental conditions were obtained:roasting temperature was 450℃,roasting time was 60 min,dosing ratio of n(NH4Cl)∶n(CaCO3)=3:1,and loading thickness was greater than 1 cm.Under these conditions,the chlorinating rate of calcium carbonate reached 95.8%,calcined product of anhydrous calcium chloride mass percentage was 94.96%.In industrial size,industrial heavy calcium carbonate with 10.5 μm and industrial ammonium chloride were roasted for 120 min,the chlorinating rate of calcium carbonate reached 95.19%,and calcined product of anhydrous calcium chloride mass percentage was 94.83%.

ammonium chloride;chlorination roasting;calcium carbonate;anhydrous calcium chloride

TQ132.32

A

1006-4990(2016)10-0036-04

2016-04-15

李全超(1988—),男,碩士,主要研究方向為無機化工及廢物資源化利用。