間歇式瀝青攪拌站自動標定系統的研究

陳新軒 宋麗娟++陳宏業++李明飛++趙素素

摘要:為了彌補瀝青攪拌站人工標定工作量大、內容繁瑣、精度不高的缺點,完善瀝青混合料的拌和系統自動化,根據動態標定過程的控制要求,通過分析其控制原理、對比不同的控制方案, 基于PLC控制系統,設計了一種間歇式瀝青攪拌站自動標定的動態標定控制系統,并對該系統進行測試及分析,得到了標定流量曲線,確定了電機轉速與流量的匹配關系。結果表明,該控制系統能實現瀝青攪拌站的自動標定。

關鍵詞:人工標定;PLC;電機轉速;瀝青攪拌站

中圖分類號:U415.52文獻標志碼:B

0引言

瀝青路面的質量和使用壽命是由瀝青混合料的質量和攤鋪技術共同決定的,而瀝青混合料是由瀝青攪拌站拌和生產的,故瀝青攪拌站直接影響瀝青路面的質量和使用性能,對瀝青攪拌站的精確控制就成為十分重要的環節[13]。在瀝青混合料正式生產之前,要對瀝青攪拌站進行標定,主要包括目標配合比設計、生產配合比設計和生產配合比驗證[45]。到目前為止,這項工作內容主要是由人工完成的,但人工標定有諸多的缺陷,如工作量大、精度不高、效率低等。在當今技術的快速發展下,本文提出基于可編程邏輯控制器(PLC)的間歇式瀝青攪拌站的自動標定控制系統,它能從根本上解決人工標定的缺陷,對提高瀝青混合料質量及解放生產力有重要的意義。

1間歇式瀝青攪拌站傳統標定原理及設備優化

1.1傳統的人工標定原理

間歇式瀝青攪拌站的傳統人工標定具體步驟如下。

(1)將冷料倉的斗門高度H設為定值。

(2)設集料皮帶的驅動電機的轉速為n1,供料時長為t1,并對在t1時長內供應的骨料進行稱量,記為m1,根據q=m/t得到此次試驗的質量流量q1,也就獲得了第1個集料皮帶驅動電機轉速和質量流量的關系數組(n1,q1)[6]。

(3)多次重復步驟2,得到數組(n2,q2),(n3,q3),…,(nk,qk)。

(4)由以上步驟的數據得出電機轉速質量流量標定曲線。設它們兩者的函數關系為q=f(n),然后根據攪拌站實際的產量Q和目標配合比ɑ計算得出目標流量q,q=ɑ·Q,再根據q=f(n)求得目標轉速n[7]。

1.2標定過程設備的優化

人工標定方法雖然解決了部分溢料、待料問題,但標定過程中的影響因素太多,使得標定曲線的精確度降低。因此,本文在人工標定的基礎上對標定過程中所參與的設備進行優化,以達到自動控制的目的,具體做法是根據控制要求設計一個自動斗門和控制集料皮帶的調速裝置,并在集料皮帶上安裝一個自動質量計量裝置。

(1)冷料倉的自動斗門設計采用了較簡單的步進電機與齒輪齒條結構,通過控制步進電機實現斗門位置的自動精確控制。

(2)集料皮帶驅動電機通常采用三相異步電機,通過變頻器控制電機轉速,因此集料皮帶驅動電機調速系統可由變頻器和集料皮帶驅動電機組成。但是通過變頻器逆變后的輸出電壓不是正弦交流電壓,通常要對輸出電壓進一步處理,使處理后的輸出電壓是與正弦波等效的一系列等幅的矩形脈沖波[8]。

(3)電子皮帶秤是一種連續計量皮帶輸送機上所通過的固體物料質量的裝置,它在標定過程中獲得的測量參數有:瞬時質量、皮帶速度及行進距離。結合得到的物料瞬時質量、皮帶速度及皮帶行進距離,采用累加法或者積分法進行相關的運算,即可得到皮帶上通過的物料流量與累計質量[9]。

2自動標定系統控制方案的確定

經過對自動標定系統不同控制方案對比分析,為滿足自動標定系統的控制精度、抗干擾能力等使用要求,選擇了基于PLC的自動標定控制系統,其控制系統圖如圖1所示。

2.1斗門高度的調定控制

標定時,控制系統按照設定的斗門高度由控制器發出控制信號到步進驅動器;驅動器對輸入信號進行處理后輸出至步進電機,控制步進電機的轉向和轉角,進而控制與其相連的齒輪齒條產生相應的動作以實現斗門高度的調定[10]。其中方向信號、脈沖信號分別控制步進電機的轉向和轉動角度。

步進電機控制環節組成如圖2所示。圖中環形分配器根據輸入的方向信號確定電機定子繞組的通電順序,從而控制步進電機的轉動方向;細分電路的作用是使步進電機控制精度更高,可在驅動器中設定細分倍數。

2.2變頻器調速控制方案

觸摸屏作為上位機,通過通訊協議(RS232或RS485)及電纜線(適配器)與PLC控制器連接;在觸摸屏中寫入控制程序;PLC對運行程序進行執行,通過模擬量輸出來控制變頻器不同頻率的電源輸出,從而實現異步電機調速。

2.3PLC與皮帶稱量系統的連接

電子皮帶秤是一個完整的連續計量系統,工作時在其顯示儀上可以直接讀取物料通過輸送帶的瞬時流量值和累積質量值,因此需要考慮如何實現PLC控制器與皮帶秤計量系統之間的信息交換。由于串口通訊方式可實現較遠距離的數據傳輸,簡便易行,因此采用通過串口連接和通訊協議的方法完成電子皮帶秤測量值向PLC控制器的傳輸。

2.4PLC自動標定原理

選取某料倉為標注對象,輸入控制冷料倉斗門高度的參數a(此倉中儲存冷骨料對應的目標配合比)。輸入集料皮帶驅動電機轉速的參數轉速比φ1、讀取皮帶秤測量值的時間點t1和t2;讀取0~t1和0~t2內的累計稱量值,分別記為m1和m2。則PLC控制器可得到此驅動電機轉速下供料時冷骨料的平均質量流量,即(φ1,q1)的采集;保持斗門高度不變,多次重復以上步驟,得到(φ2,q2)、(φ3,q3);PLC控制器對上述3組數據進行擬合,則可以生成此倉的標定曲線;再根據攪拌設備產量Q、目標配合比a確定此倉對應冷骨料的目標流量q;將目標流量q代入標定曲線,即可得到目標轉速比φ,亦實現了對此倉對應的集料皮帶驅動電機轉速的標定。

3自動標定系統硬件設計

3.1系統控制組成

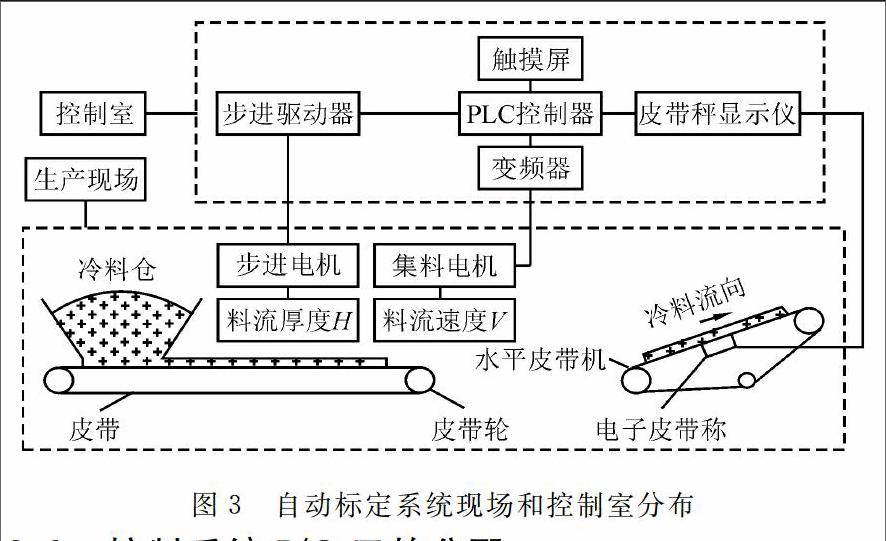

自動標定系統主要包括人機交互部分、主控制器PLC以及各子系統3個部分。自動標定系統在瀝青拌和站控制室和生產現場中的布置如圖3所示。

3.2控制系統I/O口的分配

進行標定時,自動標定系統控制過程中主要有3路開關量輸出,1路模擬量輸出。根據對標定系統控制I/O端口的統計以及幾種分配方案的分析,選用西門子PLC,CPU型號為S7200CPU224XP CN。該CPU有2個RS485通訊串口,一個連接上位機觸摸屏TD400C,一個連接以電子皮帶秤為核心的計量系統;步進驅動器的2個數字量輸出控制端口分別為Q0.0和Q0.2,其中通過Q0.0的數字量輸出控制步進電機的啟動和停止,通過Q0.2的數字量輸出控制步進電機實現自動斗門的提升和復位;變頻器的數字量輸出控制端口為Q0.4,模擬量輸出控制端口為AQW0,通過Q0.4的數字量輸出控制集料皮帶驅動電機啟動和停止,通過AQW0的模擬量輸出控制集料皮帶驅動電機的定速轉動。

4自動標定系統軟件設計

4.1自動標定系統軟件控制程序

PLC控制過程運行程序和觸摸屏操作界面程序的設計,如圖4所示。子系統歸納為:自動斗門高度調定子程序、集料皮帶驅動電機轉速及皮帶秤測量值讀取控制子程序、標定曲線擬合子程序。其中調用初始化子程序是指標定開始時對系統清零。

斗門高度控制流程如圖5所示,控制系統根據輸入值以及數據庫中相對應的參數值,結合程序中的算法計算出輸出脈沖數目N,然后發送N個脈沖信號控制自動斗門高度aH0(H0為斗門的最大可調高度)。

電機轉速設定及測量值讀取控制流程如圖6所示,該控制流程圖中包含2個控制:集料皮帶驅動電機轉速的控制和皮帶秤計量系統測量值輸入的控制。在觸摸屏依次輸入3個轉速比值,即對電機轉速控制子系統循環運行了3次,得到3組數據;標定時可根據實際需要,多次循環運行子程序,即可獲得多組數據。根據對變頻器控制異步電機運轉工作的特性分析,變頻器控制集料皮帶驅動電機轉速的最佳范圍為25%~75%。所以,為保證標定曲線的擬合精度,至少應測量3組數據。

標定曲線擬合控制子系統流程如圖7所示。根據插值法進行標定曲線擬合,擬合完畢后,操作人員可通過觸摸屏輸入該料倉冷骨料在目標配合比中所占的比例,控制程序得出目標流量,并將該結果利用插值運算帶入標到定擬合曲線中,即可得到該料倉對應集料皮帶驅動電機的目標轉速比。

4.2自動標定系統軟件界面

對于本系統而言,要求觸摸屏能夠顯示標定系統過程設備的控制參數和運行狀況,從而避免工作人員出現不必要的誤操作。自動標定系統選用的上位機為步科觸摸屏(型號為TD400C),編程環境為組態軟件;該軟件支持西門子所有TD系列觸摸屏程序的編寫及運行。

4.3系統實例應用

對日本田中TAP4000 LB型拌合站進行標定試驗。拌合站產量Q=260 t·h-1,標定料倉為5#倉;料倉自身結構參數和對應冷骨料物理參數如表1所示,標定過程控制參數設定值如表2所示。

結合表2,通過皮帶秤計量系統測得的冷骨料供料累積質量,以及得出3組關于冷骨料供料質量流量與集料皮帶驅動電機轉速分別為:(025,2259)、(050,456)、(075,6882),在上位機中通過Excel對該3組數據進行線性擬合得到標定擬合曲線,如圖8所示。

將目標流量q=4213 t·h-1,代入標定擬合曲線可得集料皮帶驅動電機目標轉速比φ=462%。同理,求出其他料倉目標轉速比,最后將其輸入控制系統中各對應料倉配料電動機轉速設置界面,自動標定結束。

5結語

本文主要針對間歇式瀝青攪拌站的冷料標定問題,以傳統的人工標定方法為理論基礎,對標定過程中幾個關鍵的設備進行了分析與優化,提出了一種基于PLC的自動標定系統。通過研究自動標定系統整體及局部控制方案,完成了標定過程控制參數的設定;通過對自動標定系統的硬件和軟件的設計,獲得了冷骨料供料時的“質量流量電機轉速”標定曲線,進而確定集料皮帶驅動電機的轉速,實現了瀝青攪拌站冷料的自動標定。

參考文獻:

[1]袁業升.強制式瀝青拌合站電氣控制系統研究[D].成都:西南交通大學,2009.

[2]劉洪海,李紅船,劉鳳軒,等.提高瀝青拌和設備配料精度的方法與試驗研究[J].武漢理工大學學報,2007,29(9):138140.

[3]謝忱.電子皮帶秤的工作原理及校準技巧[J].科技創新導報,2013(14):5960.

[4]李明飛.基于PLC的間歇式瀝青拌合站自動標定系統理論研究[D].西安:長安大學,2015.

[5]李德超.淺議間歇式瀝青攪拌站烘干滾筒的干燥能力[J].筑路機械與施工機械化,2010,27(9):4244.

[6]張春燕,馬其華,張大韡.間歇式瀝青拌和站冷料供給系統流量的標定方法[J].交通科技,2005(6):8890.

[7]周智勇,劉洪海.間歇式瀝青攪拌設備冷集料倉流量標定法[J].建設機械技術與管理,2015(12):5962.

[8]劉紅軻,邵長柱.瀝青拌和站冷料倉流量標定方法及應用[J].華東公路,2012(1):3536.

[9]陶永紅,顧程鵬,董武.瀝青混合料攪拌設備施工前驗收和計量標定實施方法研究[J].公路交通科技:應用技術版,2015,32(3):8790.

[10]林濤,楊照輝.攪拌設備控制系統的輸入信號預處理電路設計[J].長安大學學報:自然科學版,2006,26(4):108110.

[責任編輯:杜敏浩]