一起220kV交聯電纜過熱損壞原因探討

劉秀明胡慶偉丁俊毅李 克

(1.大唐三門峽發電有限責任公司,河南 三門峽 472143;2.大唐河南發電有限公司,鄭州 450000)

一起220kV交聯電纜過熱損壞原因探討

劉秀明1胡慶偉1丁俊毅2李 克1

(1.大唐三門峽發電有限責任公司,河南 三門峽 472143;2.大唐河南發電有限公司,鄭州 450000)

針對某電廠220kV交聯聚乙烯電纜運行中發生的絕緣擊穿事故,介紹了電纜線路概況和事故后的檢查情況,根據電纜過熱損壞故障現象,對可能引起電纜絕緣過熱的因素,從電纜制造質量、安裝工藝、電纜軸間距、設計要求、土壤熱阻、過流發熱等角度進行了逐項深入分析與探討,并提出從源頭把控制造質量,規范電纜安裝工藝,加裝電纜溫度在線監測系統,增加回流線電流在線監測等防止類似事故再次發生的防范措施,保證電纜線路安全運行,值得同行業人員借鑒。

220kV電纜;絕緣擊穿;溫度;分析;措施

某電廠2015年9月實施了4號機組降壓改造(從電網500kV系統降壓至220kV系統),主變高壓側采用220kV電纜與220kV開關站系統連接,改造完成后于12月20日投入運行。電纜采用山東某電纜公司生產的220kV交聯聚乙烯絕緣銅芯電纜,型號ZR-YJLW02-Z-127/220kV-1×2500mm2,額定電流空氣中敷設(41.1℃)2239A,管道內敷設(25℃)1576A。

2016年3月16日18時37分,4號機組有功516MW負荷運行中,“主變差動保護”動作,機組跳閘。檢查4號主變障錄波動器記錄故障時刻主變高壓側C相電壓由134.785kV突降至10.263kV,主變高壓側C相電流由1.192kA上升至5.509kA,主變高壓側3I0由0.017kA上升至5.279kA。220kV崤摩線故障錄波器記錄 220kV崤摩線 C相電壓由134.482kV突降至9.219kV;220kV崤摩線C相電流由1.194kA上升至14.979kA;220kV崤摩線3I0由0.017kA上升至 13.648kA。綜合主變、線路故障錄波器動作記錄,從故障時刻的電壓變化情況及故障電流流向,判斷為主變高壓側至220kV開關站區域發生C相接地故障,故障持續58ms。

1 故障后檢查情況

1.1 對4號主變、高廠變、高公變進行全面排查

變壓器瓦斯保護、壓力釋放閥保護均未動作,三相變壓器溫度、油位均沒有明顯變化。對主變A、B、C三相取樣進行油色譜分析,油色譜分析結果正常,未檢測出乙炔含量,其它特征氣體無明顯增長。排除變壓器本體故障。

1.2 對4號機220kV開關站崤224斷路器、崤224 CT進行SF6分解物測試

未發現SF6氣體故障放電產物,排除220kV斷路器、CT故障造成C相接地。

1.3 對220kV電纜系統進行全面檢查

發現主變側220kV電纜護層保護器C相電纜接頭處絕緣擊穿,對外殼放電。對主變高壓側電纜進行外觀檢查,未發現明顯過熱、放電痕跡及異味。用5kV搖表測量A、B、C相主絕緣,絕緣值分別為1.9GΩ,44.1MΩ,2.0MΩ。判斷C相電纜存在非金屬性接地故障,B相電纜主絕緣偏低。對4號主變高壓側 A、B相電纜進行交流耐壓試驗,耐壓172.72kV(1.36UO),A相電纜耐壓試驗前電纜絕緣為14.0GΩ,耐壓試驗后絕緣15.5GΩ,試驗通過;B相電纜耐壓試驗前絕緣544MΩ,升壓至84kV時絕緣擊穿跳閘,確認B相電纜絕緣損壞。

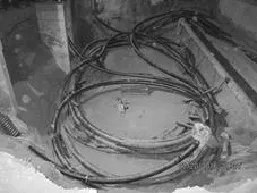

1.4 將C相電纜鋁護套接地線、高壓引線拆除后,進行電纜故障點定位

從主變側檢測到故障點在近端,從開關站側檢測到故障點在遠端,根據檢測波形判斷故障點大致范圍在主變側電纜終端處。進一步通過定點儀檢測,確定故障點在主變側電纜坑內。組織人員對沙坑進行開挖,開挖到 1m左右深度時,故障區域回填土下方約40℃,當挖到 1.5m左右時,沙土溫度最高70℃,沙土中水分已大量遷移,同時故障區域電纜外護層過熱碳化剝落,露出鋁護套,電纜之間白松材質方木墊塊過熱碳化嚴重,局部區域墊塊碳化分解。電纜表面溫度普遍在110~120℃之間,最高點溫度在電纜坑西北角五根電纜壘疊處,電纜表面溫度163℃(測量時間為主變跳閘后26h)。將沙土全部清走后,再次對C相電纜進行故障測試,最終找到 C相絕緣故障擊穿點和 B相電纜絕緣損壞位置(如圖1所示),B、C相故障位置在同一豎直面上。鋸開C相故障點電纜,發現電纜絕緣受熱后塌陷嚴重,阻水帶碳化嚴重。

圖1 絕緣故障擊穿點

2 電纜故障原因分析

2.1 電纜熱擊穿

從電纜故障處外絕緣 PVC層碳化和電纜之間所墊白松方木碳化程度分析,當白松受熱溫度升到600℃以上時,大部分白松已完全炭化,因此故障時電纜表皮溫度在 600℃以上;銅導體的融化溫度1083℃,從銅導線未融化情況看,電纜導體溫度在1000℃以下。由此判斷,故障時故障區域溫度在600~1000℃之間,電纜絕緣過熱損壞,擊穿接地。

2.2 電纜主絕緣可能存在雜質、氣孔、突起等質量缺陷

由于初始階段該缺陷不夠突出,出廠試驗和交接試驗可以通過。經過一段時間的帶電運行,電纜運行電流變化造成電纜蠕動,誘發絕緣缺陷逐漸劣化,同時在較長時間運行電壓作用下,故障區域場強比較集中,引起該處局部放電。因該區域電纜采用沙土掩埋工藝,電纜缺陷產生的熱量引起電纜周圍沙土溫度升高,沙土中水分發生遷移,水分遷移后沙土熱阻系數進一步增大,電纜散熱環境惡化,運行中產生的熱量與電纜主絕緣缺陷產生的熱量不能有效、及時散發,熱量不斷積累,溫度達到外護套融化和焦化溫度,將外護套燒毀,然后形成電纜護套多點接地,護套中形成的環流加速電纜發熱,最終電纜過熱擊穿。從B相絕緣損壞位置分析,與C相處于同一豎直面上,電纜中心距約 5cm,判斷B相受C相電纜過熱影響發生絕緣損壞。

2.3 電纜坑底部墊層采用鋼筋混凝土結構,電纜盤圈不規范局部產生渦流

為了防止電纜坑底部基礎沉降電纜受力,施工設計要求電纜坑底部采用鋼筋混凝土墊層工藝硬化處理。根據電纜施工設計要求,電纜迂回段盤圈應該采用品字形排列,由于電纜坑設計尺寸的限制,加上電纜預留電纜較長,電纜盤圈時實際未嚴格按照品字形進行排列(如圖2所示)。受制于以上兩方面的因素,電纜敷設后在電纜坑西北角形成了一個五根電纜集聚點,分別為B相3根,C相兩根,電纜運行中兩相產生的疊加磁場作用到底部的鋼筋混凝土墊層上,在局部形成渦流,并產生大量熱量,再加上電纜運行中自產熱量、電纜盤圈渦流熱量,導致該區域電纜散熱環境很差,同時該區域電纜敷設較為密集,導致大量熱量不能及時散發,最終出現電纜過熱,絕緣熱擊穿。

圖2 電纜坑開挖后照片

2.4 主變側電纜坑內電流盤圈較多,產生的渦流導致電纜發熱量增加

設計院提供的220kV電纜敷設施工圖紙中要求“電纜至電纜終端連接必須滿足電纜轉彎半徑要求,不得隨意截斷電纜,至少各盤一圈,確保電纜余度”,保留電纜裕度主要是考慮電纜終端頭故障率較高,要適當預留重新做頭的電纜,設計要求上沒有對電纜盤圈數量上限進行規定。實際敷設過程中A、B、C三相電纜盤圈分別為2圈、2.5圈、2圈。從電纜盤圈數量上看,B相電纜盤圈數量最多,理論上B相產生的渦流最大,并且B相位于C相的上方,C相熱量的向上散發進一步惡化了B相的電纜散熱環境。同時,故障點位置并不是電纜坑內電纜最密集部位,電纜最密集部位位于電纜坑西南角,有8根電纜匯聚在一起,但該處大部分電纜未發現原發性電纜外絕緣過熱損傷痕跡,B、C相電纜外護層受到從故障點傳來熱量影響,發生了外護層過熱碳化剝落,處于最上層的A相電纜外護層有受熱跡象,但未發生碳化。綜合分析,因電纜盤圈較多引起的電纜過熱損壞可能性不大。

2.5 電纜運輸、敷設過程中機械損傷

電纜運輸、敷設過程中防護不到位,使電纜外半導體屏蔽層遭到了破壞且傷及到了主絕緣體,由于初始電纜主絕緣中輕微受損,耐壓試驗可以通過。但在較長時間運行電壓作用下,屏蔽層故障點場強比較集中,引起該處局部放電,最終引發電纜主絕緣貫穿性擊穿故障。從故障點及其附近區域的鋁護套損傷情況看,除了爆口位置,爆口周圍區域鋁護套沒有受外力機械損傷導致鋁護套變形的情況。因此電纜受外力機械破壞,損傷電纜外屏蔽層,進而引起主絕緣損壞的可能性不大。

2.6 電纜坑內沙土熱阻系數大,熱量不易散發

電纜埋砂后,電纜載流量受到沙土熱阻系數的影響,而且熱阻值隨著沙中水分的遷移而逐漸增大。實驗表明,電纜工作溫度在75℃及以上時,即使用含水率大的濕砂,在運行后由于水分遷移,電纜仍處于干砂的覆蓋包圍中。根據《電力工程電纜設計規范》(GB 50217—2006),結合現場電纜回裝實際條件,選擇熱阻系數1.5,則電纜的校正系數是0.93。電纜回填日期為2015年11月22日,陰轉小雨,環境溫度4~8℃,且電纜坑深度為2.85m,隨著電纜埋設深度的增大,電纜載流量降低。開挖檢查,A、B相中間電纜坑處沙土確實存在水分嚴重遷移的現象,其他區域的沙土中含水量也較回填時有所降低,但沙土中水分的遷移以故障點區域最為嚴重,即位于電纜敷設較密集部位,在電纜敷設最密集部位,越靠近故障側水分遷移越厲害。因此,水分遷移更應該是結果,而不是電纜絕緣過熱的主要原因。

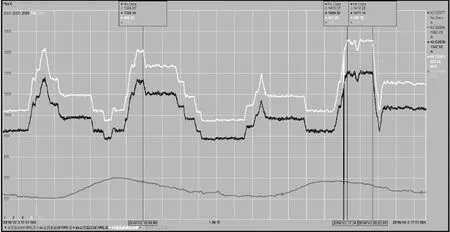

2.7 電纜過載發熱

電纜溝內填沙熱阻按照1.5,環境溫度按照25℃進行取值計算,電纜最大載流量為 1400A,實際電纜回填時環境溫度不超過10℃,電纜載流量較該值要高。調取電纜運行曲線,2015年12月—2016年3月,室外環境溫度始終在25℃以下,有效降雨12次。由于外部電網社會用電量下降,4號機負荷率較低,電纜通過運行電流只有1月3日這一天有不到3h達到了1400A(如圖3所示),其他大部分時間電流均在1400A以下。綜合電纜過熱所在的電纜坑區域位置,由電流過載導致電流絕緣受熱損壞的可能性極小。

圖3 2016年1月電纜運行趨勢

3 防止類似問題重復發生的建議

1)把好電纜采購、制造過程關

一般在電纜生產過程中容易出現的問題有絕緣偏心、絕緣屏蔽厚度不均勻、絕緣內有雜質、主絕緣與外屏蔽之間有雜質、內外屏蔽有突起、交聯度不均勻、電纜受潮、電纜金屬護套密封不良等,情況比較嚴重的可能在竣工試驗中或投運后不久即出現故障。因此,應認真開展電纜采購技術審查、制造、出廠試驗監造或委托監造工作,確保電纜從制造源頭上不存在瑕疵。

2)提高電纜安裝質量

加強施工作業人員安全技術教育,電纜安裝時要求電纜生產廠家派技術人員到現場進行技術指導,嚴格按照廠家提供的電纜安裝工藝施工。電纜敷設過程中控制好牽引力、側壓力、扭力以及電纜彎曲半徑,避免電纜金屬護套、屏蔽層或絕緣損傷,留下安全隱患。

3)規范電纜坑預留電纜盤圈工藝,控制電纜盤圈數量

在施工中把多余電纜的大部分去掉,只在電纜兩端預留處一個電纜終端頭的裕量即可。對預留的電纜應嚴格按品字形布置,將三相電流所產生的磁通的矢量和降到最低。電纜之間存在交叉時,用隔板分隔或穿管時電纜之間的距離應不小于0.25m。

4)加裝電纜溫度在線監測裝置,及早發現電纜過熱隱患

利用電纜溫度在線實時監測裝置,實現電纜溫度變化遠程實時監測,能夠及時發現電纜溫度過高點和溫度變化異常點,提醒有關人員及時進行查找、分析、處理,有利于電纜過熱缺陷的早期發現,避免缺陷擴大。同時也便于檢修人員在電纜故障后快速確認電纜位置,減少故障查找時間,提高工作效率。

5)加裝電纜回流線電流在線監測裝置,監測電纜接地電流

單芯高壓電纜金屬護套接地電流過大會導致其護套上產生大量熱量,降低電纜載流量,縮短電纜使用壽命。通過加裝電流在線監測裝置,進行接地電流值與歷史電流值的比較,能夠及時判斷電纜鋁護套及接地系統是否存在缺陷或故障隱患。

6)改善散熱環境,取消電纜坑回填土直埋工藝

電纜直埋工藝,受制于土壤熱阻、電纜敷設深度的影響,散熱環境差,電纜載流量大幅下降,甚至只能達到額定電流的75%。如果條件具備,將電纜由直埋改為自由空氣中敷設,則能大幅提高電纜線路載流量。

4 結論

從本文對導致電纜絕緣損壞的誘因分析,電纜制造質量缺陷和施工安裝工藝不規范是導致本次220kV電纜運行中絕緣過熱損壞的最可能原因,具體原因還有待試驗院所對故障電纜進行解剖分析和對電纜坑內盤圈方式下的溫度場計算。增加回流線電流在線監測測點和加裝溫度在線監測裝置是發現電纜溫度異常早期故障的有效手段,嚴把電纜設計、制造、安裝質量關才能從根本上防止類似事故再次發生。

[1]GB 50217—2007.電力工程電纜設計規范[S].

[2]Q/CDT 107 001—2005.電力設備交接和預防性試驗規程[S].

[3]林浩.高壓電纜埋砂敷設對電纜載流量影響的探討[J].紅水河,2010,29(3):117-119.

[4]趙健康,雷清泉,王曉兵,等.復雜運行條件下交聯電纜載流量研究[J].高電壓技術,2009,35(12):3123-3128.

[5]孟凡鳳,張兵,方曉明,等.影響直埋電纜載流量的因素的研究[J].絕緣材料,2007,40(3):64-66.

[6]李華春,周作春,陳平.110kV及以上高壓交聯電纜系統故障分析[J].電力設備,2004,5(8):9-13.

[7]劉玲,趙敏,張世星,等.炭化白松表面微觀結構和成分分析[J].消防科學與技術,2008,27(2):83-85.

劉秀明(1984-),男,在職研究生學歷,助理工程師,三門峽華陽發電有限責任公司,現從事火力發電廠電氣一次設備技術管理工作。