粘彈結構模態損耗因子分析的修正模態應變能法

孫寶,孫大剛,李占龍,燕碧娟,王軍

(1.太原科技大學機械工程學院,山西太原030024;2.西安理工大學機械與精密儀器工程學院,陜西西安710048)

粘彈結構模態損耗因子分析的修正模態應變能法

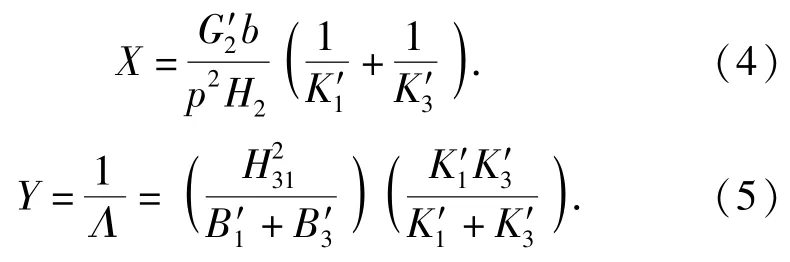

孫寶1,孫大剛1,李占龍2,燕碧娟1,王軍1

(1.太原科技大學機械工程學院,山西太原030024;2.西安理工大學機械與精密儀器工程學院,陜西西安710048)

為了研究粘彈結構的阻尼特性,采用傳統變形能理論建立了粘彈結構結構損耗因子的計算模型,并對相關阻尼參數進行了優化分析;通過研究傳統模態應變能法與已有3種改進方法的原理及其相互關系,提出了一種新的修正模態應變能方法,新方法中修正因子隨不同階次模態損耗因子的幅值而變化。以一種四參數原型系統為依據,通過對4種模態應變能法的誤差分析表明新修正方法對結構損耗因子與固有頻率的計算誤差最小;選取兩個算例,通過對結構損耗因子與固有頻率采用修正模態應變能法、變形能法、傳統模態應變能法及相關文獻有限元法的計算結果表明:修正模態應變能法可以滿足工程設計的要求,且計算誤差最小;修正模態應變能法可為粘彈結構阻尼特性與結構設計及改進等領域的研究提供一定的理論參考。

振動與波;模態應變能法;粘彈阻尼結構;模態損耗因子;固有頻率

DOI:10.3969/j.issn.1000-1093.2016.01.023

0 引言

阻尼技術是目前使用比較廣泛的一種對振動加以控制的方法,該技術利用阻尼耗能的原理,充分發揮阻尼在減振、降噪中的作用,從而提高機械結構的抗振性,降低機械產品的噪聲,增強機械與機械系統的動態穩定性[1]。粘彈性復合結構便是采用約束阻尼處理技術來增大結構損耗因子,避免結構強度、剛度的損失,最終達到高效振動響應控制與結構承載功能一體化的目的。因此,研究粘彈性復合結構的阻尼耗散性能自然成為當前工程領域減振降噪技術中一類比較重要的課題[2]。

許多學者對該問題做了大量的研究,主要分為解析法與數值法。解析法包括:復剛度法、變形能理論等。數值法包括:復特征值法、模態應變能法與有限單元法等。文獻[1]采用傳統變形能理論分析了粘彈阻尼結構的阻尼性能,但該理論需要大量的經驗數據,且在具體的工程應用中計算誤差偏大。為了更好地適用于工程領域,目前較多采用了有限元法[3-12]。文獻[3]采用復特征值法在阻尼狀態下求解運動方程,得到的特征值與特征向量均為復數,計算復雜性極高,文獻[4]利用有限元模態應變能(MSE)法找出阻尼結構的模態參數,計算簡單、快速。雖然避免了大量多特征值的計算,但隨著粘彈性成分的提高,該方法的誤差增大,往往使得計算結果比精確解要偏小。文獻[5]對傳統的模態應變能法進行了改進,將粘彈性材料的模量用復模量的絕對值替換,提出一種改進的模態應變能(AVMSE)法。文獻[6]中對AVMSE法做了進一步的改進,提出一種計算模態損耗因子更為精確的方法(RMSE法)。

綜上所述,變形能理論雖然給出了模態損耗因子與固有頻率的理論分析計算,可為阻尼層的優化設計,結構改進等問題提供理論參考,但該方法依賴于大量的經驗數據,往往導致計算誤差較大。為了避免變形能理論中使用大量的經驗數據,本文對比分析了傳統模態應變能法、MSE及已有模態應變能修正方法AVMSE、RMSE的原理及其相互關系,研究發現兩種修正方法中粘彈結構不同階次模態的修正因子均相同,而相同的修正因子可能帶來過量修正或修正不足。而我們知道,一般地,不同階次的模態粘彈結構應該具有不同的損耗因子[7],根據這一思想,本文在RMSE法的基礎上,提出了一種基于模態損耗因子幅值變化的新修正方法(ACMSE).選取兩個算例,通過與變形能理論對比,表明新修正模態應變能法對粘彈復合結構模態損耗因子及固有頻率的計算誤差更小,精度更高。

1 變形能理論

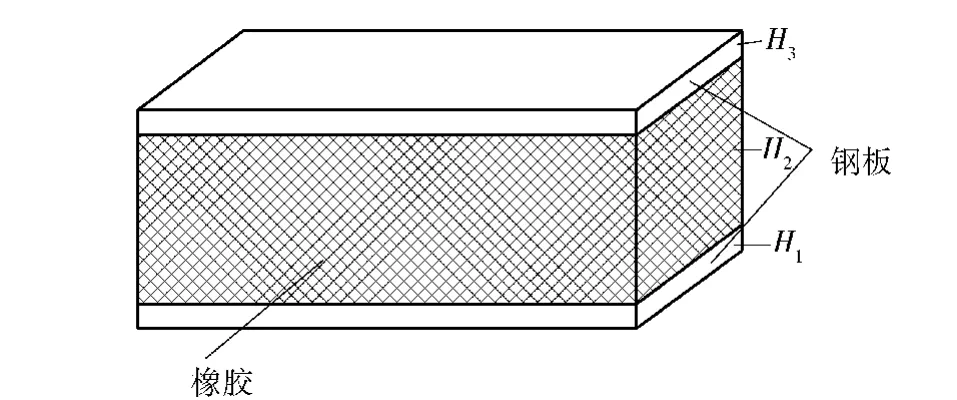

粘彈約束阻尼結構是采用上下層為強度較高的彈性材料(如鋼、鋁合金),中間層采用粘彈性阻尼材料(如橡膠、塑料)復合而成的一種約束阻尼結構[1],如圖1所示。

圖1 粘彈約束阻尼結構Fig.1 Viscoelastic constrained damping structure

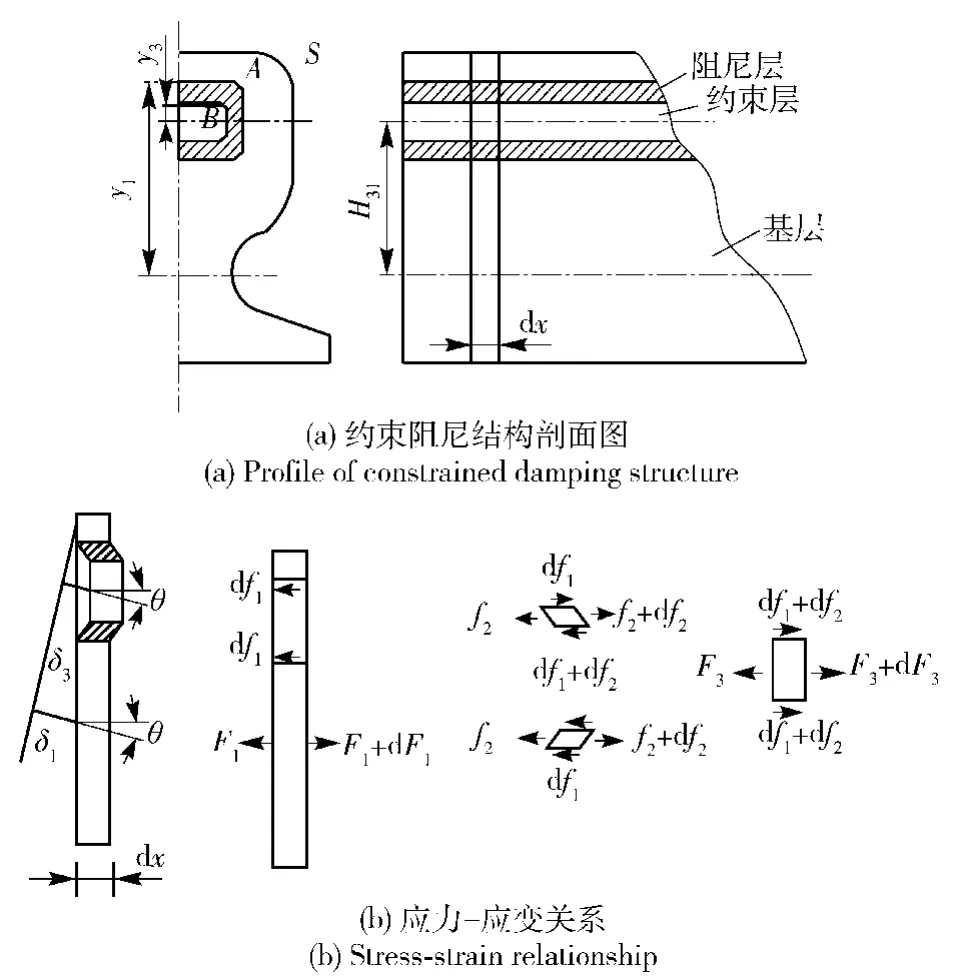

結構損耗因子η可表示為結構耗散能和總的彈性變形能的比值:

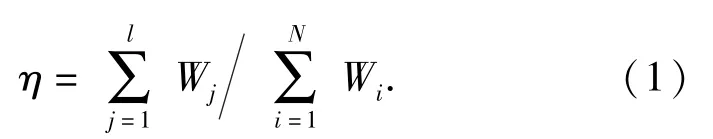

采取圖2所示的一般約束阻尼結構形式。外層是需要消振的任意結構,內層是受到外層包容的約束結構,阻尼層處于內、外層之間。

戴德沛[1]采用Kerwin的理論假設提出:若僅考慮阻尼附加結構的橫向彎曲振動,對任何附加阻尼結構的結構損耗因子η均可表示為

式中:αe為耗能結構的拉伸損耗因子;αs為耗能結構的剪切損耗因子;We為拉伸變形能;Wf為彎曲變形能;Ws為阻尼層彈性剪切變形能。

圖2 約束阻尼結構應力-應變關系Fig.2 Stress-strain relationship of constrained damping structure

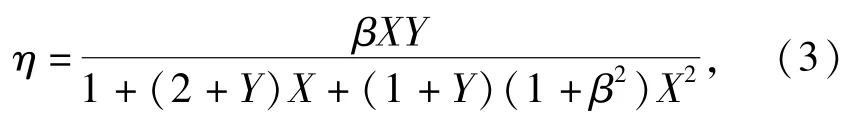

進一步推導、簡化,最后可得結構損耗因子η:

式中:β為粘彈材料的損耗因子。

可見,對于一個粘彈約束阻尼結構,利用變形能法求得的結構損耗因子η為材料損耗因子β、剪切參數X及剛度參數Y的一個空間曲面。

2 變形能理論的阻尼性能分析

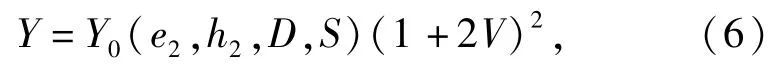

圖3給出利用變形能理論計算粘彈約束阻尼結構損耗因子的計算框圖。依據工程經驗,將阻尼層厚度H2取合理的變化區間,迭代計算便可獲得最大結構損耗因子η=ηmax,同時也可得到ηmax下所需的一系列阻尼參數的最優值。

2.1 剛度參數Y的優化分析

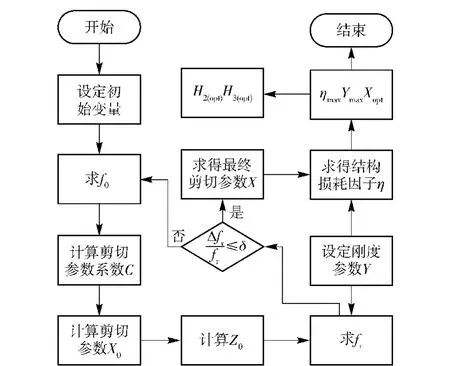

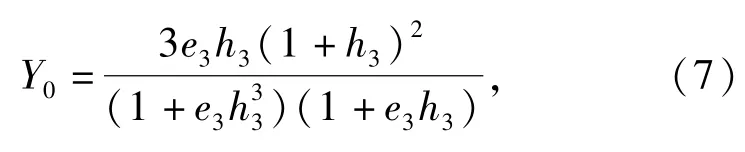

一般地,剛度參數Y的設計方程為

式中:V=H2/H3+λH1;e2=E2/E1為楊氏模量比; h2=H2/H1為厚度比;D=b/A為尺寸比;S=H/A為尺寸比。

圖3 約束阻尼結構損耗因子計算框圖Fig.3 Block diagram of loss factor calculation of constrained damping structure

式中:e3=E3/E1為約束層與基層的楊氏模量比; h3=H3/H1為約束層與基層的厚度比。

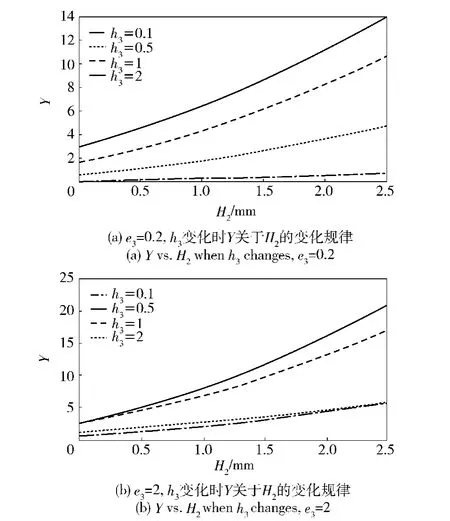

依據工程經驗,圖4給出對應于兩個不同e3值,約束層厚度比h3分別等于0.1、0.5、1、2情況下,剛度參數Y關于阻尼層厚度H2的變化曲線,從圖4中可直觀看出Y與阻尼層厚度H2的變化規律。

對比表明:對于一個粘彈約束阻尼結構,固定約束層厚度比h3,結構剛度參數Y會隨著阻尼層厚度H2的增加而變大。固定約束層楊氏模量比e3,當阻尼層厚度H2不變時,結構剛度參數Y會隨著約束層厚度比h3的增加而增大。

2.2 剪切參數X的優化分析

剪切參數X的計算步驟如下:

1)依據工程經驗設定阻尼層厚度H2的變化區間:H2∈[a,b],相關材料參數,結構參數。計算結構的固有頻率

2)計算剪切參數系數

3)設Z=0,令fr=f0,這里fr表示組合結構在r階模態下的固有頻率,計算剪切參數X0:

4)令X=X0,給定β,求Z0:

5)由Z0求

6)第一輪計算完之后,第二輪迭代開始,計算新的fr,此時fr≠f0,重復進行最后得到剪切參數X,若逐次迭代計算新的fr滿足條件Δfr/fr≤0.1%,則計算終止。

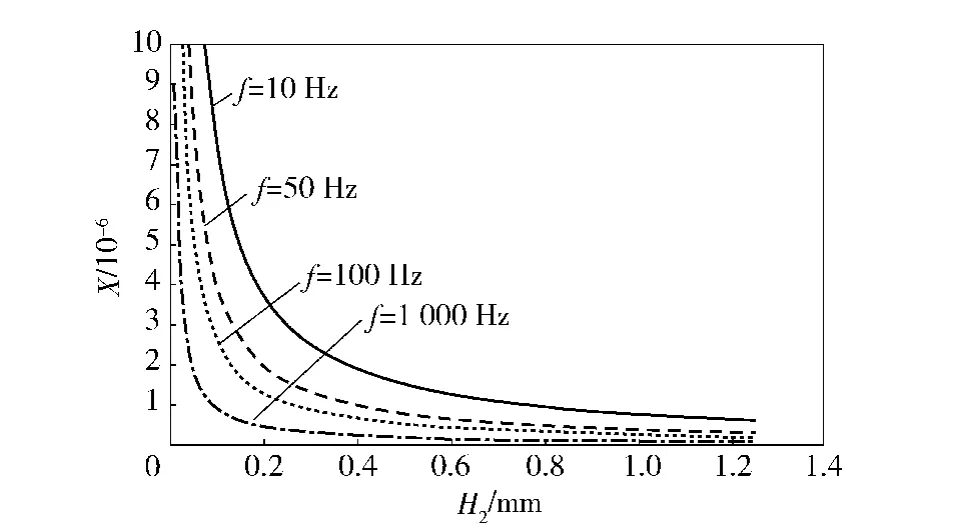

圖5給出剪切參數X關于阻尼層厚度H2的變化趨勢,圖中可直觀看出阻尼層厚度對剪切參數的影響作用。

對比表明:對于一個粘彈約束阻尼結構,當固定阻尼層厚度H2時,剪切參數X會隨著頻率的增大而逐漸變小。對于固定的頻率,隨著阻尼層厚度H2的增加,剪切參數X逐漸變小。

2.3 η與X、Y的耦聯關系

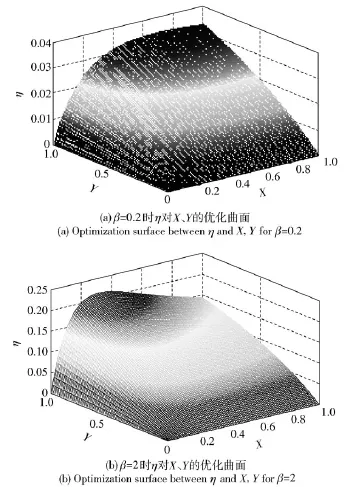

由(3)式,為了討論的方便,本文選取常見的兩類材料損耗因子β值。固定材料損耗因子β,圖6給出當β分別等于0.2、2的情況下,η對X、Y的優化曲面。

圖4 Y與H2的函數關系曲線Fig.4 Function relation curve between Y and H2

圖5 X與H2的函數關系曲線Fig.5 Function relation curve between X and H2

圖6 η對X、Y的優化曲面Fig.6 Optimized surface of η and X,Y

綜上所述,由圖4~圖6可得出以下結論:

1)對于一個粘彈約束阻尼結構,當固定材料損耗因子β時,結構損耗因子η是由剪切參數X與剛度參數Y共同作用的結果。為了獲得最大的結構損耗因子ηmax,需對剪切參數、剛度參數進行合理的優化分析。

2)剪切參數對阻尼結構耗散性能影響顯著,計算中若選取不合理,將導致結構損耗因子η僅是最大值的10-3~10-2[1].另外,η與剛度參數Y成正比,為了得到ηmax,可通過改變結構件的外形尺寸,來加大Y的取值。但并不是Y越大越好,從上述剪切參數的優化分析可知,Y與X又成反比例關系。分析中需要一定的經驗數據。

3)阻尼結構層間厚度是影響結構阻尼性能的重要因素之一,在分析各阻尼參數相互間關系的基礎上,通過合理的優化,可以得到最大結構損耗因子ηmax.

3 修正模態應變能法

3.1 傳統MSE方法

MSE法將粘彈復合結構的實特征向量Φr近似替代復特征向量得到第r階的近似復圓頻率為

MSE方法的第r階的近似模態損耗因子ηrMSE為

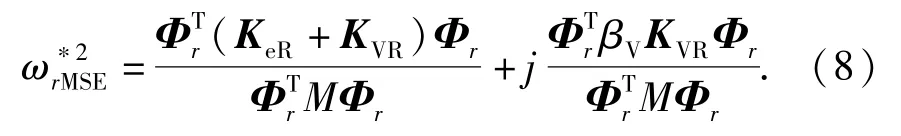

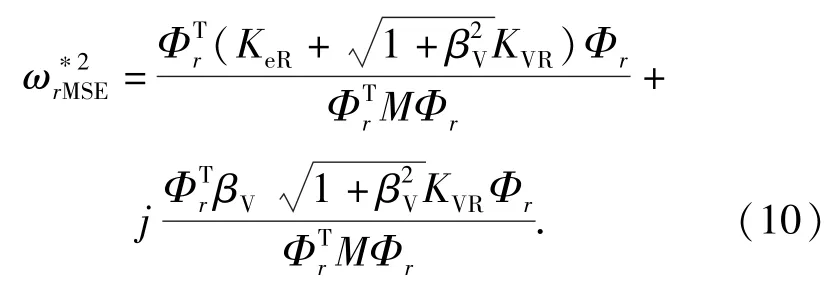

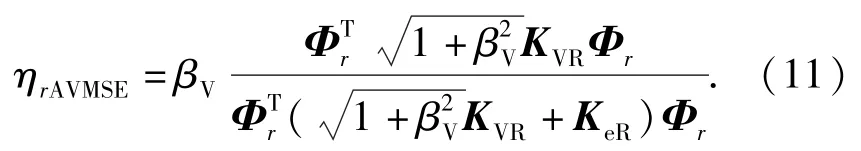

3.2 模態應變能法AVMSE、RMSE

MSE法中,實部與虛部的分離過程并未考慮粘彈性滯后對結構振型的影響。當結構矩陣中虛剛度比例增大時,計算誤差較大。考慮到虛剛度的影響,對復剛度取絕對值進行修正,利用實模態Φr近似替代復合結構模態從而求得AVMSE法的第r階近似復圓頻率[6]:

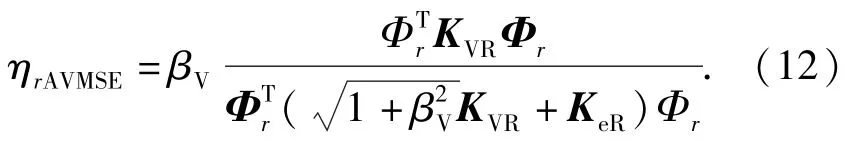

經過計算最后可得AVMSE法的第r階近似模態損耗因子ηrAVMSE:

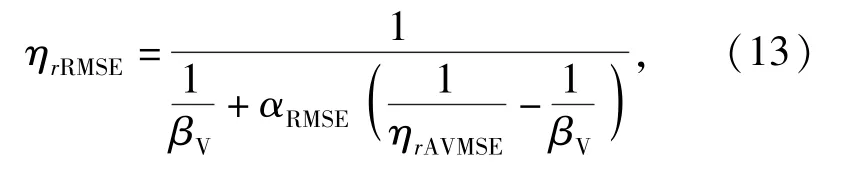

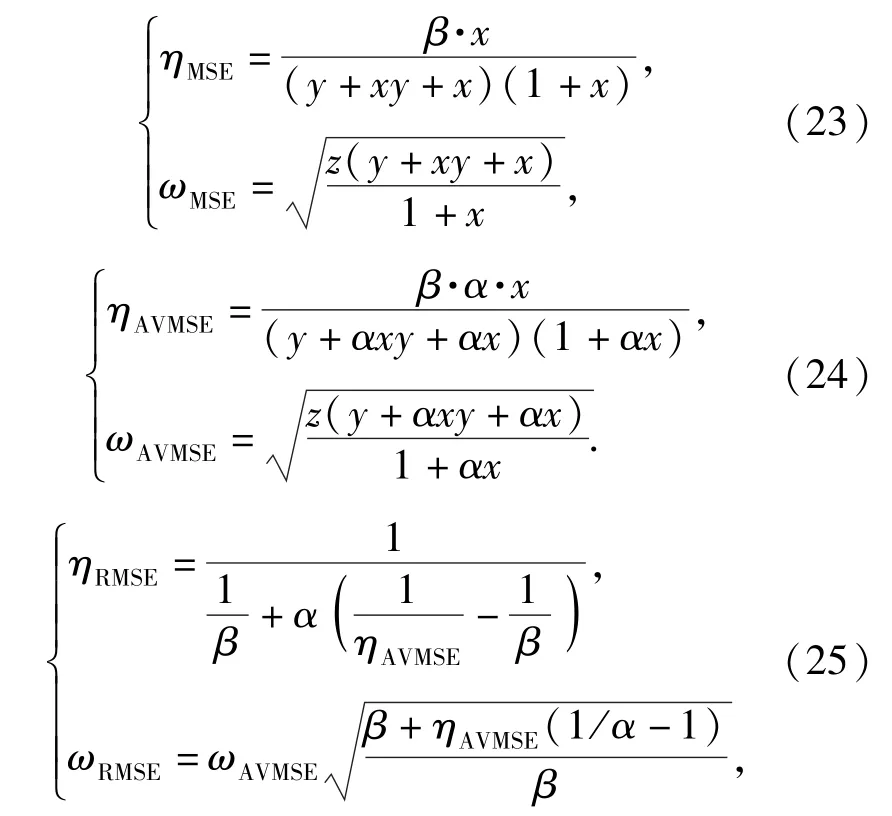

模態應變能損耗因子的計算受到剛度矩陣與特征向量的雙重修正,AVMSE法可能產生過量修正。Rongong提出一種修正方法,將(11)式除以一個修正因子從而獲得了RMSE法的第r階近似模態損耗因子:

通過比較(11)式與(12)式,RMSE法的第r階近似模態損耗因子ηrRMSE又可表示為

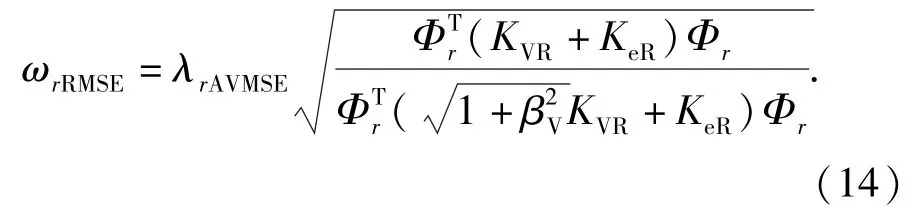

RMSE法的第r階模態的近似損圓頻率ωrRMSE為

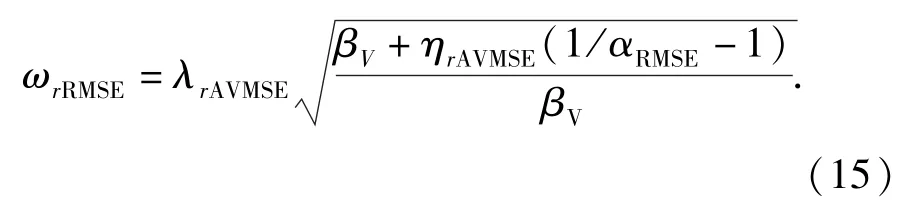

整理可得另一種表達形式為

3.3 修正模態應變能法ACMSE

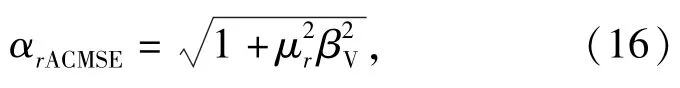

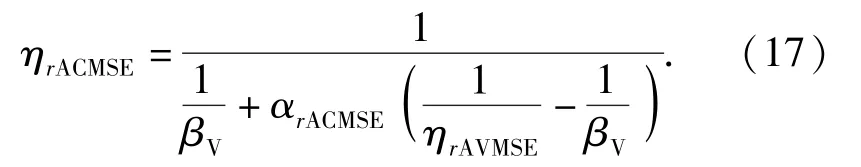

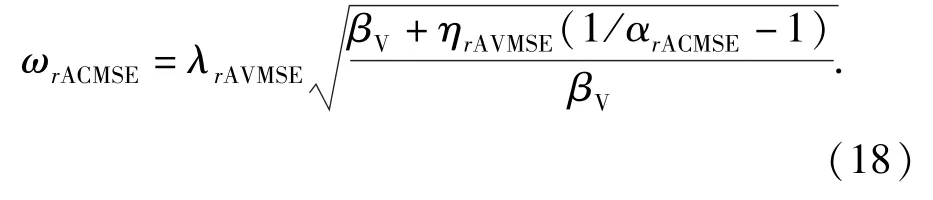

對于不同的模態階次,粘彈復合結構理論上應具有不同的損耗因子[7]。但AVMSE法和RMSE法所提出的修正因子均相同,可能造成修正不足或過量修正。為此,本文在RMSE方法修正因子αrRMSE的基礎上,結合0≤ηr≤βV,設計并提出一種新的修正因子αrACMSE,該因子隨結構損耗因子的幅值而變化,有可能提高計算精度。取

由(13)式可得ACMSE法第r階近似模態損耗因子ηrACMSE為

類似于RMSE法,同理可得ACMSE法的第r階近似圓頻率ωrACMSE為

4 修正模態應變能法誤差分析

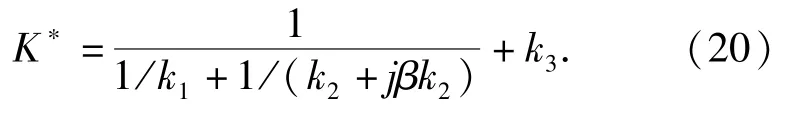

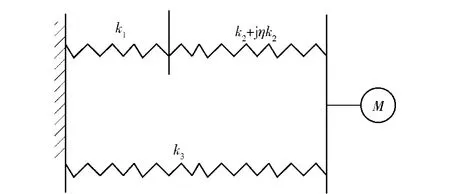

本文選取Torvik等提出的可等效為一種粘彈性夾層梁(板)的四參數原型系統作為依據分析幾種模態應變能法的誤差[7]。如圖7所示。

由粘彈性-彈性原理計算系統的復剛度K*:

圖7 四參數原型系統Fig.7 Four-parameter prototype system

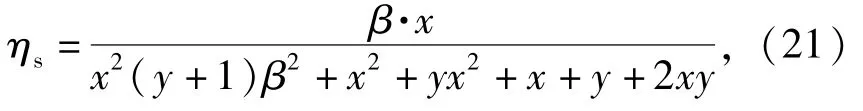

系統復剛度的虛部與實部的比值可求得系統損耗因子ηs:

式中:χ=k2/k1;y=k3/k1;β為復剛度彈簧損耗因子。

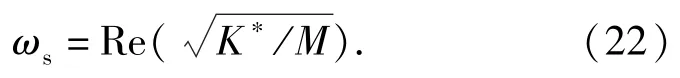

系統齊次解的計算得到系統的固有圓頻率ωs:

MSE法是將復剛度彈性模量用實部代替,絕對值模態應變能法AVMSE將復剛度彈性模量用其絕對值替代,RMSE在AVMSE法的基礎上提出一種新的修正因子。上述3種模態應變能法的結構損耗因子與固有圓頻率可分別表示如下:

式中:χ=k2/k1,y=k3/k1為剛度比;z=k1/M;α=

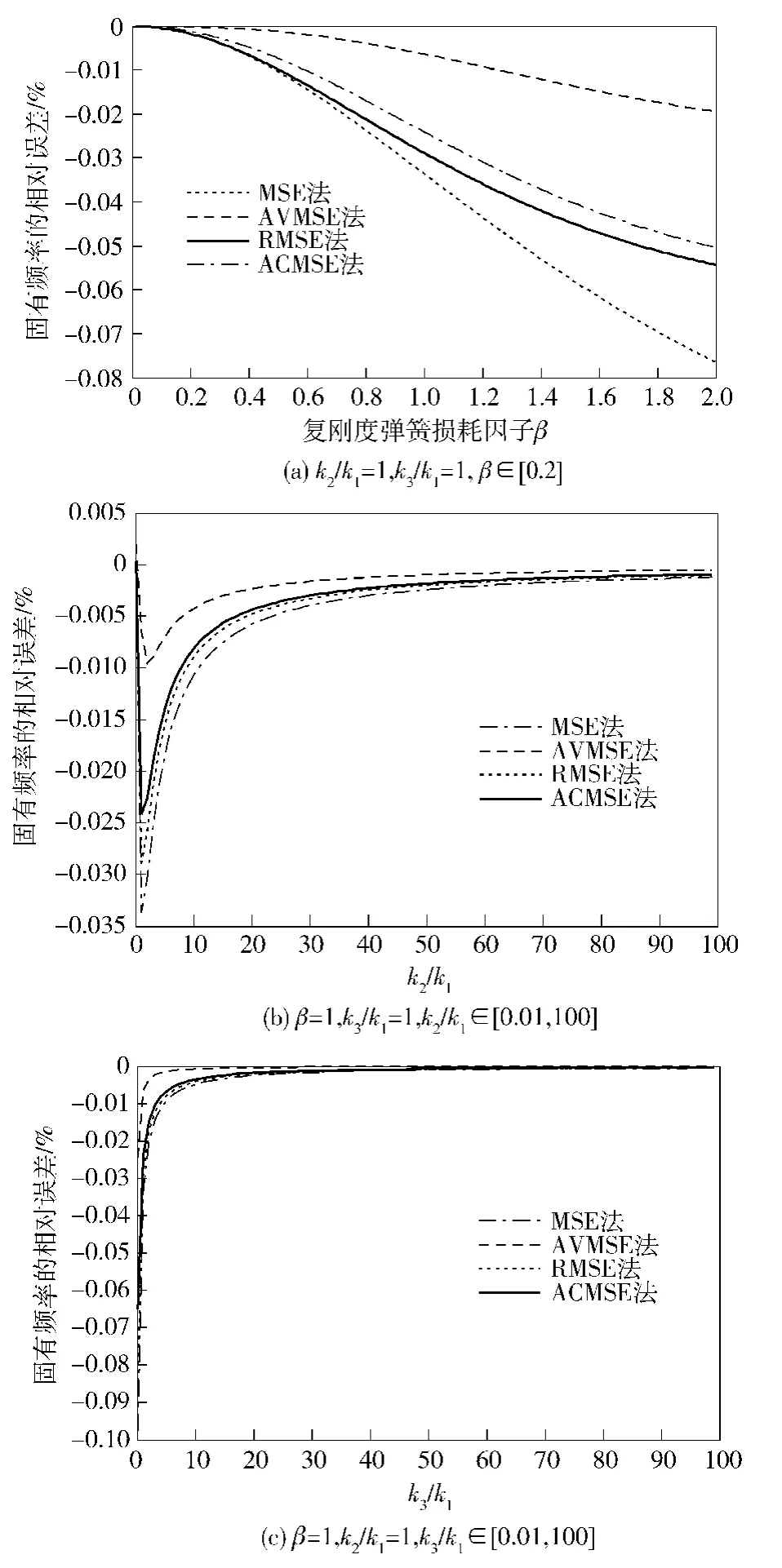

分析AVMSE、RMSE法中修正因子的特點,本文提出一種新的修正模態應變能法ACMSE.新方法中修正因子α'隨系統不同模態階次的損耗因子的幅值而變化,計算誤差更小。由已有模態應變能的推導過程可得ACMSE法的結構損耗因子與固有圓頻率如下:

可見四參數原型系統中損耗因子η與剛度比χ、y及復彈簧損耗因子β三個變量有關。固有頻率ω與剛度比χ、y、復彈簧損耗因子β及z四變量有關,為了分析方便,本文取z為常量。

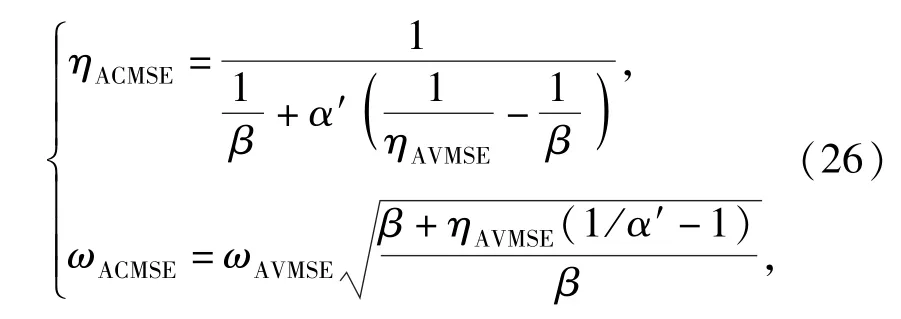

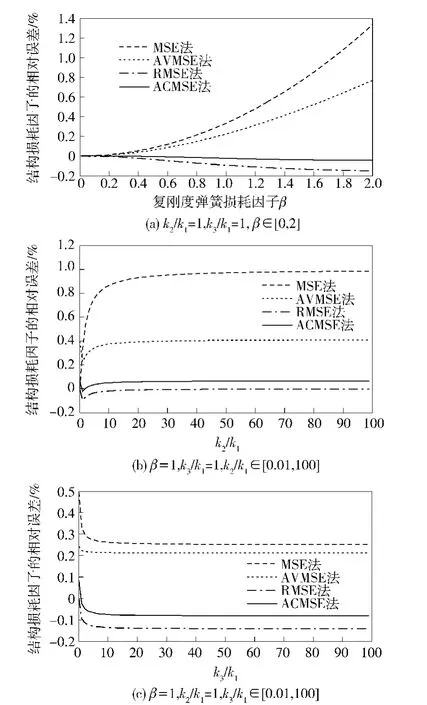

為了比較4種模態應變能法的計算誤差。本文取剛度比χ、y范圍為0.01~100,包含了剛度比的4個數量級變化;復彈簧損耗因子β范圍為0~2,表明了常見的一些粘彈材料的損耗因子[7]。圖8和圖9分別給出4種模態應變能法對結構損耗因子與固有頻率的計算相對誤差曲線。

比較圖8、圖9,從中可以得出以下結論:

圖8 4種模態應變能法計算損耗因子的相對誤差Fig.8 Relative errors of loss factors calculated by four modals strain energy methods

圖9 4種模態應變能法計算固有頻率的相對誤差Fig.9 Relative errors of natural frequencies calculated by four modals strain energy methods

1)固定剛度比χ,y,4種方法計算結構損耗因子與固有頻率的誤差均隨材料損耗因子的增加而增大。其中MSE方法的誤差表現尤為明顯,因此很有必要對其進行修正。

2)比較AVMSE、RMSE法,本文修正方法ACMSE對結構損耗因子的計算誤差最小,且對固有頻率的計算誤差僅大于AVMSE法。

3)取定材料損耗因子β,當分別固定剛度比k3/k1與k2/k1時,ACMSE法對結構損耗因子的計算誤差最小,且隨著剛度比值的增加,誤差趨于穩定。

4)總體來看,隨著固定剛度比的增加,幾種方法的計算誤差非常接近,且總體趨于穩定。對固有頻率的計算ACMSE法的計算誤差僅大于AVMSE法。

綜上所述,通過對損耗因子及固有頻率的計算誤差分析比較,4種模態應變能法中新模態應變能法ACMSE計算結構損耗因子及固有頻率是最有效的一種改進方法。

5 材料損耗因子的DMA實驗測試

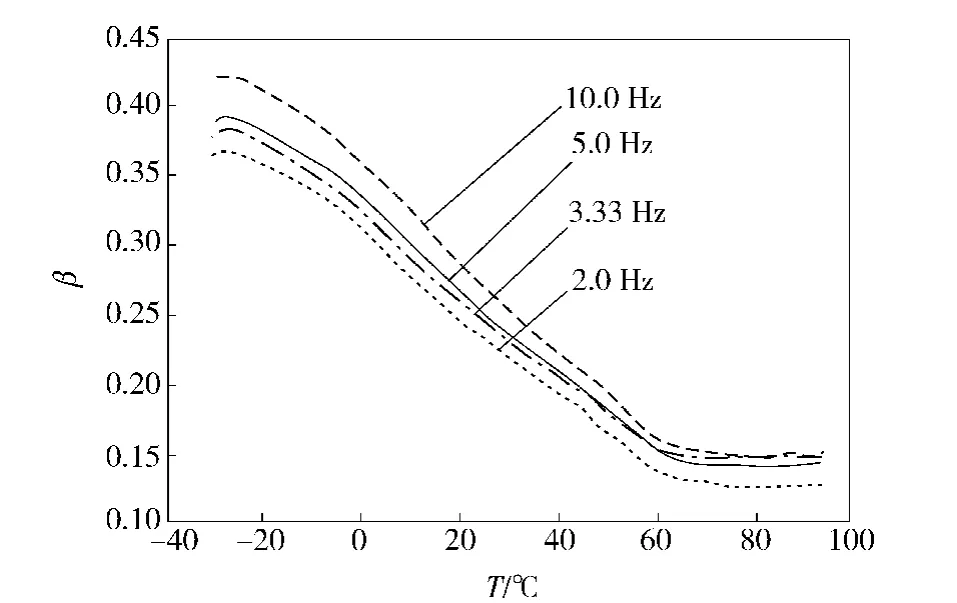

2.3節在固定材料損耗因子β分別等于0.2和2的前提下給出了結構損耗因子η關于剪切參數X及剛度參數Y的耦聯關系。3.3節對幾種模態應變能法所作的誤差分析中選取材料損耗因子β的范圍為0~2.上述內容在材料損耗因子β取為定值的情況下開展研究,然而我們知道對于阻尼橡膠材料,其損耗因子關于溫度與頻率具有一定的非線性,為了更加準確地研究粘彈復合結構的阻尼特性,需要考慮阻尼材料損耗因子的這一非線性質。

為此,本文采用德國NETZSCH DMA242C動態機械分析儀對粘彈復合結構常用橡膠材料開展動態性能的測試分析。動態機械分析儀DMA242C能夠對試件溫度進行實時控制,在試件表面施加動態變化的激勵力,可方便準確地獲取試件材料損耗因子關于溫度與頻率的相關動態特性。依據該分析儀的工作原理,本文選取三點彎曲方式作為實驗項目進行相關測試。實驗過程見圖10.

圖10 動態機械分析儀DMA242CFig.10 Dynamic mechanical analyzer DMA242C

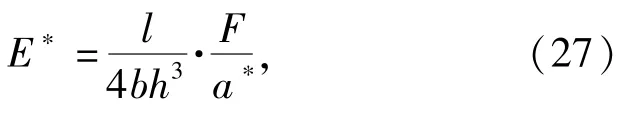

粘彈性橡膠材料的復拉伸模量E*可通過下式獲得:

式中:l為彎曲長度;b為橡膠件寬度;h為橡膠件高度;F為激勵力;a*為橡膠件變形量。

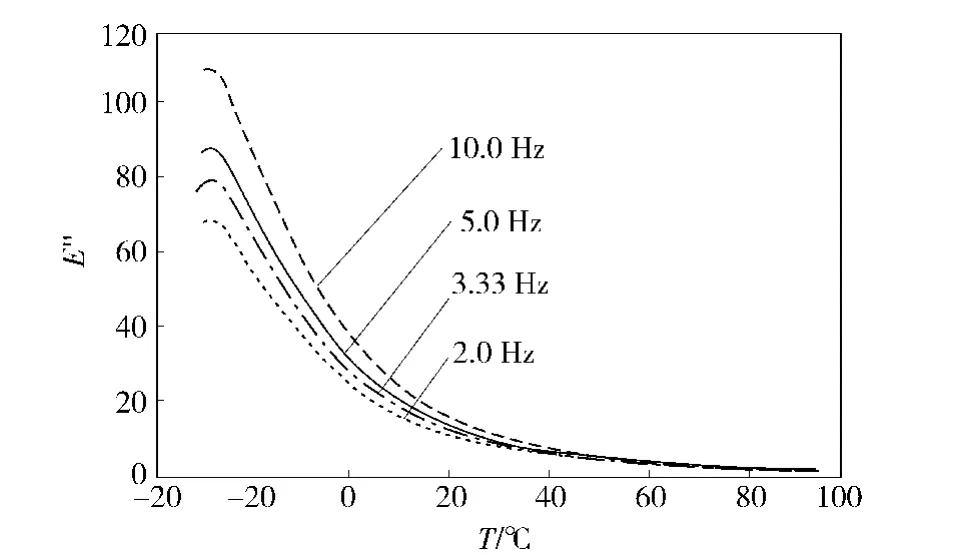

橡膠材料損耗因子β可表示為

式中:E"為損耗彈性模量;E'為儲存彈性模量,a"為動態位移虛部;a'為動態位移實部。

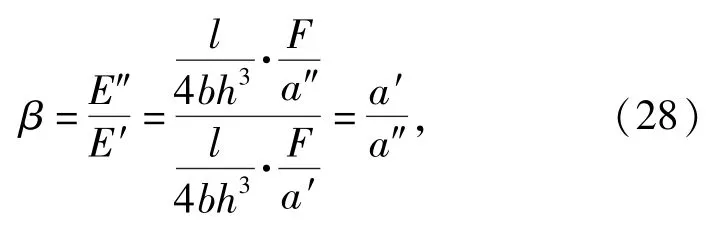

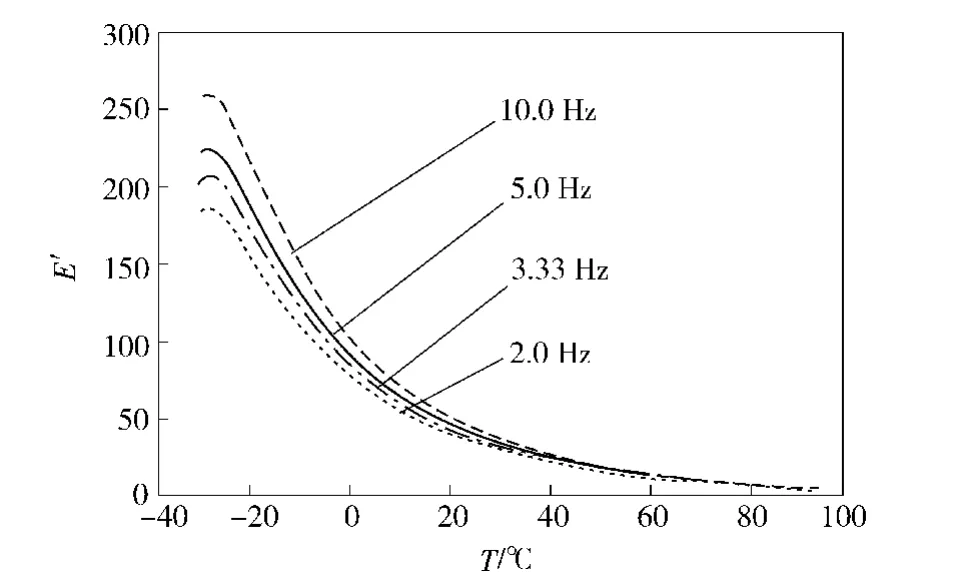

測試前制作橡膠試件外形尺寸為l×b×h=40 mm× 10 mm×4 mm,程控軟件確認為三點彎曲分析模式,實驗過程溫度選取 -30℃ ~90℃,設定溫度按4℃/min速率遞增。分析頻率取 4種頻率2 Hz、3.33 Hz、5 Hz和10 Hz.當環境溫度適合且保持不變30 min后,測試工作開始。整個實驗在動態機械分析儀程序監控下自動完成。最后可獲得該阻尼橡膠材料的動態參量變化曲線,分別見圖11、圖12、圖13.

圖11 E'的溫度-頻率動態特性Fig.11 Temperature and frequency characteristics of E'

圖12 E"的溫度-頻率動態特性Fig.12 Temperature and frequency characteristics of E"

從圖13可以看出:材料損耗因子具有一定的非線性質,在設定溫度及頻率下,該橡膠試樣材料損耗因子β的變化范圍大致為0.10~0.42;當頻率一定時,β隨溫度的增加而降低;當溫度一定時,β隨頻率的增大而增加,意味著對橡膠表面施加動態變化的激勵力時,橡膠本身β會隨之發生變化,這一過程也充分體現了橡膠作為阻尼材料所起阻尼效應是明顯的。

通過DMA實驗測試獲得了阻尼橡膠材料損耗因子β關于溫度及頻率的動態特性。實驗結果可為本文關于材料損耗因子β的確定及選取提供一個有力的實驗依據,同時為了進一步體現材料阻尼的非線特性,將這一特性引入到阻尼結構阻尼性能的研究中,以后仍需針對這一問題進行進一步深入的研究。

圖13 β的溫度-頻率動態特性Fig.13 Temperature and frequency characteristics of β

6 算例驗證

6.1 算例1

本文利用文獻[8]中關于邊界條件影響的結論:邊界條件的改變并不會對最大模態損耗因子ηmax產生影響,但當結構出現最大模態損耗因子ηmax時,固有頻率ωmax發生移動。根據此觀點,本文采用新模態應變能法ACMSE,僅考慮對邊簡支的約束阻尼板計算粘彈約束阻尼結構不同模態階次的模態損耗因子及固有頻率。算例如下:

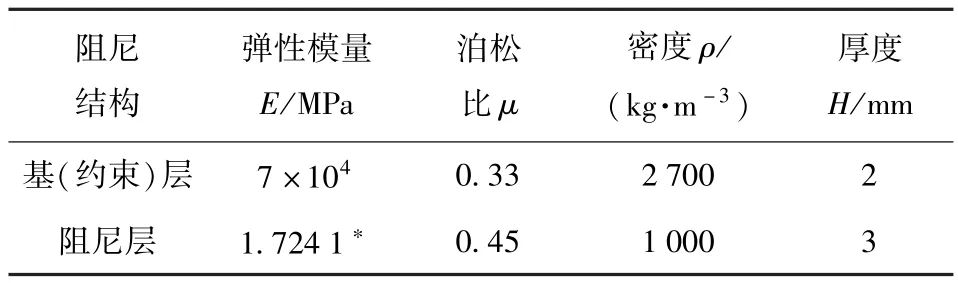

取四邊間支約束阻尼結構,夾層板為長0.5 m,寬0.3 mm,粘彈材料的損耗因子β=1.0.材料主要參數如下表1所示。

表1 夾層板的主要材料參數Tab.1 The main material parameters of sandwich plate

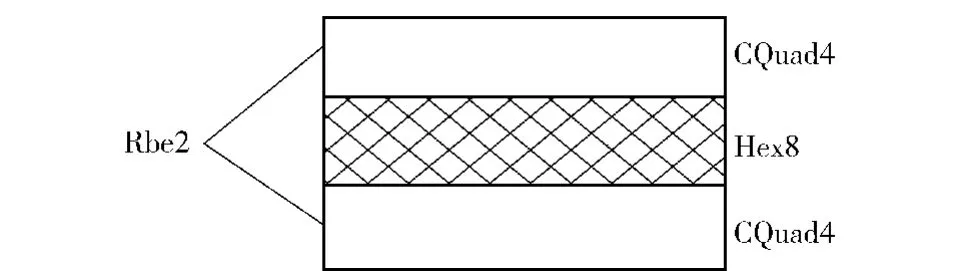

算例1采用兩端部固支矩形截面阻尼夾層結構,總層數為3層。應用有限元進行建模時,阻尼層采用Hex 8六面體單元,彈性層采用CQuad 4板單元。為了確保層間位移的協調,本文定義了板單元節點與對應實體單元節點間的多點約束單元(Rbe 2),有限元模型示意圖如下。

圖14 阻尼夾層結構有限元模型Fig.14 Damped sandwich structural finite element model

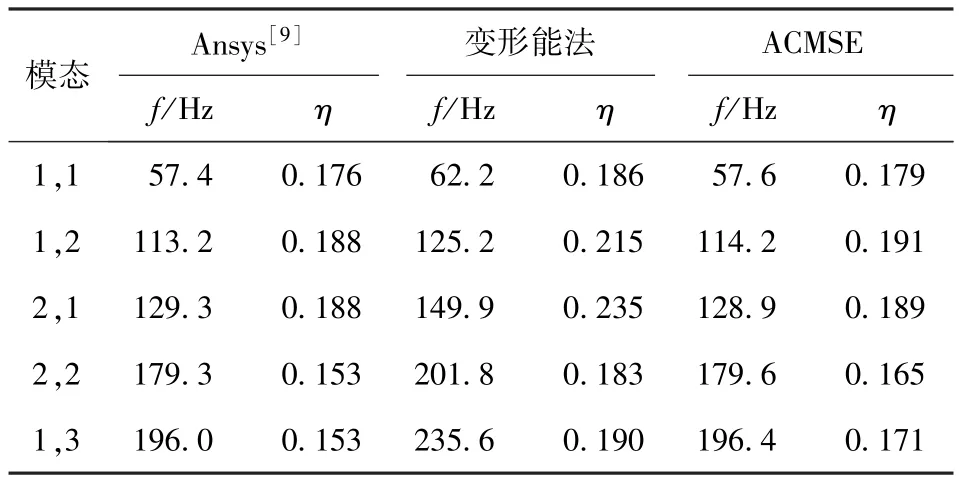

表2給出了利用修正模態應變能法ACMSE與變形能法對該結構損耗因子和固有頻率的計算結果。利用Ansys軟件進行模態分析,計算得到模態損耗因子,并與文獻[9]中Ansys結果進行對比。分析模型為三維實體,單元為SOLID45.實體單元具有8個節點,每個節點具有3個自由度,分別是χ、y、z的平動自由度,輸入的材料特性為各向同性。

表2 ACMSE與變形能法計算結果的比較Tab.2 The comparison of calculated results of ACMSE and deformation energy method

通過對比表2的計算結果,表明:變形能法與ACMSE法的計算結果還是非常接近的。相比Ansys的分析結果,兩種方法的固有頻率與結構損耗因子的誤差均小于5%.從而說明了變形能法與ACMSE法的合理性,且能滿足一些工程設計的要求。

通過與文獻[9]中Ansys的分析結果對比:本文提出的修正模態應變能法ACMSE較傳統的變形能法對模態損耗因子與固有頻率的計算誤差明顯要小。分析該誤差的主要原因可能是傳統的變形能法只考慮了阻尼層的剪切效應,而ACMSE法在有限元計算時對阻尼層既考慮了剪切效應,又考慮了擠壓效應。另外變形能計算中需要一定的經驗數據,也有可能導致計算誤差的偏大。

6.2 算例2

為了驗證ACMSE法的精確性,選取Johnson給出的一個算例[10]:0.304 8 m×0.348 0 m的各向同性的四邊簡支夾層板結構,阻尼層厚度為0.254 mm,剪切模量為0.896 MPa、泊松比均為μ=0.49,密度為ρc=999 g/cm3,損耗因子β=0.50.基層、約束層厚度為0.762 mm,彈性模量均為E=68.9 GPa,泊松比均為μ=0.30,密度均為ρf=2 740 g/cm3.

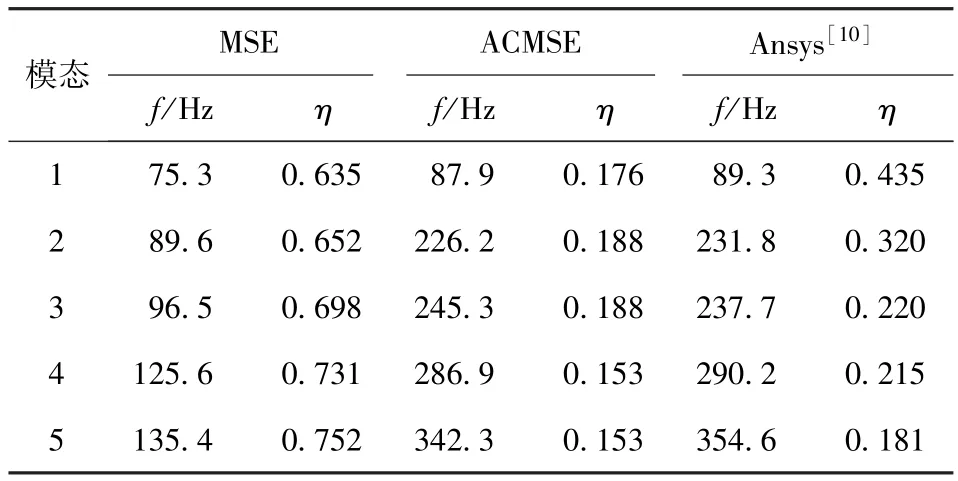

表3給出了利用傳統MSE法,新模態應變能修正法ACMSE對粘彈復合結構模態損耗因子及固有頻率計算結果。為了便于結果對比,利用Ansys軟件進行模態分析,分析模型為三維實體,單元為SOLID45.

表3 本文結果與Ansys計算結果的比較Tab.3 The comparison ofcalculated results of the proposed method and Ansys method

計算結果表明:通過與文獻[10]中Ansys的分析結果對比,相比傳統模態應變能法MSE,修正方法ACMSE的模態損耗因子與固有頻率的計算誤差明顯減小,且最小誤差可減小至15%左右;同時由于修正方法相比傳統MSE避免了復數的計算,計算效率也有了顯著的提高;修正后的新模態應變能法能夠滿足工程設計的需求,同時也驗證了本文提出的新方法的合理性與正確性。

7 結論

1)對傳統變形能理論做了相關討論,從理論分析的角度說明變形能法在粘彈約束阻尼結構阻尼性能分析中的應用,可為一些工程優化設計,結構改進等理論問題提供一定的參考。但同時也表明該方法過多依賴大量的經驗數據,計算誤差偏大。

2)研究了已有模態應變能法 MSE、AVMSE、RMSE的特點及相互關系,在RMSE法的基礎上,修正模態應變能法,提出了一種基于模態損耗因子幅值變化的新模態應變能法ACMSE.

3)選取兩個算例計算粘彈結構損耗因子及固有頻率,通過有限元分析,分別對比ACMSE與傳統變形能法,ACMSE與傳統模態應變能法MSE.表明修正方法的計算誤差最小,驗證了該方法的正確性。

4)本文對于材料損耗因子β的確定,為了分析計算的方便,僅是依據經驗取為定值。實際上材料損耗因子β具有一定的非線性變化。本文僅通過DMA實驗初步地探討了這一過程,后續應針對材料阻尼的非線特性及其在結構阻尼性能分析中的應用進行更深入的研究。

References)

[1]戴德沛.阻尼減振降噪技術[M].西安:西安交通大學出版社,1986:1-30.DAI De-pei.Damping vibration noise reductiontechnology[M].Xi' an:Xi'an Jiaotong University Press,1986:1-30.(in Chinese)

[2]桂洪斌,趙德有,鄭云龍.粘彈性阻尼層結構動力學問題有限元綜述[J].振動與沖擊,2001,20(1):44-47.GUI Hong-bin,ZHAO De-you,ZHENG Yun-long.A review finite element method analyzing dynamic problem of structure with viscoelastic damped layer[J].Journal of Vibration and Shock,2001,20(1):44-47.(in Chinese)

[3]王正興,代會軍.粘彈性阻尼材料在板結構中的優化計算[J].噪聲與振動控制,2000,18(6):21-30.WANG Zheng-xing,DAI hui-jun.An optimized computation for damping elastic plank structure[J].Noise and Vibration Control,2000,18(6):21-30.(in Chinese)

[4]申顏利,楊慶山,田玉基.模態應變能方法精確性和適用性研究[J].工程力學,2008,25(6):18-21.SHEN Yan-li,YANG Qing-shan,TIAN Yu-ji.Study of accuracy and applicability of modal strain enegy method[J].Engineering Mechanics,2008,25(6):18-21.(in Chinese)

[5]呂剛,陸鋒,張景繪.桁架結構阻尼控制的絕對值模態應變能法[J].宇航學報,1999,20(2):113-118.LYU Gang,LU Feng,ZHANG Jing-hui.Absolute value modal strain energy method for viscoelastic damping control of truss structure[J].Journal of Astronautics,1999,20(2):112-116.(in Chinese)

[6]Rongong J A.Reducing vibration levels using‘smart joint'concepts[C]//International Conference on Noise and Vibration Engineering.Leuven,Belgium:ISMA,2000.

[7]李世其,張針粒,朱文革.計算粘彈結構動力學參數的新模態應變能法[J].噪聲與振動控制,2011,12(18):47-52.LI Shi-qi,ZHANG Zhen-li,ZHU Wen-ge.A new modal strain energy method for analyzing dynamic parameters of viscoelastic structures[J].Noise and Vibration Control,2011,12(18):47-52.(in Chinese)

[8]郭中澤,羅景潤,陳裕澤.約束阻尼結構的模態損耗因子計算的一種修正方法[J].兵工學報,2006,27(6):1064-1067.GUO Zhong-ze,LUO Jing-run,CHEN Yu-ze.An improved method of predicting the modal loss factors of constrained damping structure[J].Acta Armamentarii,2006,27(6):1064-1067.(in Chinese)

[9]鄭輝,陳瑞石,駱振黃.基于三維彈性理論的約束結構振動阻尼特性分析[J].應用力學學報,1996,13(2):13-21.ZHENG Hui,CHEN Rui-shi,LUO Zhen-huang.Study of the vibratory damping properties of constrained damping panels based on 3-dimensional elasticity theoy[J].Journal of Applied Mechanics,1996,13(2):13-21.(in Chinese)

[10]Johnson C D,Kienholz D A.Finite element prediction of damping in structures with constrained layers[J].AIAA Journal,1982,20 (9):1284-1290.

[11]燕碧娟,孫大剛,宋勇.基于振動能耗散的間隔阻尼層合支重輪參數優化[J].農業工程學報,2011,27(1):175-179.YAN Bi-juan,SUN Da-gang,SONG Yong.Parameters optimization of segmented damping composite bogie wheel using vibration energy dissipation[J].Transactions of the Chinese Society of Agricultural Engineering,2011,27(1):175-179.(in Chinese)

[12]Mehata C R,Tewari V K.Damping characteristics of seat cushion materials for tractor ride comfort[J].Journal of Terramchanics,2010,47(6):401-406.

Modified Modal Strain Energy Method for Analysis of Modal Loss Factors of Viscoelastic Structure

SUN Bao1,SUN Da-gang1,LI Zhan-long2,YAN Bi-juan1,WANG Jun1

(1.School of Applied Science,Taiyuan University of Science and Technology,Taiyuan 030024,Shanxi,China; 2.School of Mechanical and Precision Instrument Engineering,Xi'an University of Technology,Xi'an 710048,Shaanxi,China)

In order to study the damping characteristics of viscoelastic structures,a calculation model of the viscoelastic structure structure loss factor is established using the traditional deformation energy method,and the optimized analysis is carried out on the relevant damping parameters.A modified modal strain method is proposed by analyzing the principles and correlation of the traditional modal strain method and several improved methods.In the proposed modified method,the modifying factor of the viscoelastic constrained damping structure changes with the amplitude of modal loss factor.The prototype system with four parameters is selected as the basis,and the calculated errors of the proposed modified modal strain method and other methods are analyzed,respectively.The results show that calculated error of the proposed method is the least.Two examples are selected to calculate the modal loss factor and natural frequency of the viscoelastic composite structure.The calculated results of the modified modal strain energy method,the deformation energy method,the traditional modal strain energy method and the finite element method show that the modified modal strain energy method can meet the requirements of engineering design,and the calculation error is the least.The modified modal strain energy method can provide a theo-retical reference for the research on the damping characteristics of viscoelastic structures and structural design.

vibration and wave;modal strain energy method;viscoelastic damping structure;modal loss factor;natural frequency

TB153

A

1000-1093(2016)01-0155-10

2015-05-08

國家自然科學基金項目(51305288、51405323);山西省青年科學基金項目(2013021020-1)

孫寶(1981—),男,講師,博士研究生。E-mail:bao810321@163.com;孫大剛(1955—),男,教授,博士生導師。E-mail:793456439@qq.com