現澆梁鋼側模滑移及支架平臺整體下落設計與施工技術

朱利榮(中鐵四局集團第二工程有限公司,江蘇 蘇州 215131)

現澆梁鋼側模滑移及支架平臺整體下落設計與施工技術

朱利榮(中鐵四局集團第二工程有限公司,江蘇 蘇州 215131)

杭州市彩虹快速路全線采用“高架+地面道路”的形式,主線為全高架橋,雙向6車道,標準橋寬25m,標準跨徑35m。針對彩虹快速路高架橋梁結構特點,研究了鋼側模整體滑移及支架平臺整體下落施工技術,該技術可減少大型吊裝設備的投入,縮短施工周期,降低施工安全風險,具有較好的推廣應用價值。

現澆梁;鋼側模;滑移;支架;整體下落

1 概 述

隨著汽車工業的飛速發展,交通擁堵已成為大、中城市亟待解決的突出問題,構建立體交通是緩解地面交通擁堵的有效方法。近些年各大城市都在著力對城市主干道、快速路進行高架化、隧道化改造升級,以期提高城市交通容量。但是在城市橋梁建設中,往往受場地和運輸條件限制,不僅無法在繁華市區建設預制梁場,也難以長距離運輸大跨度預制梁,因此,現澆梁已在城市橋梁建設中取得無可替代的地位,迅速成為城市橋梁的主力軍。

現澆梁施工方法主要有支架法和移動模架法。本文在常規的門洞支架法施工的基礎上,進行研究、改進,施工過程中實現側模滑移施工、支架平臺整體下落施工的應用,相對常規施工方式,裝配化施工取得的效果較為明顯。

2 工程概況

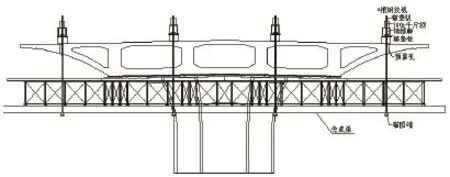

彩虹快速路是杭州市“三縱五橫”快速路系統“五橫”中重要的一條橫向通道,全線位于現狀濱文路之上,呈東西走向,主線為全高架橋,高架全長約1.446km,雙向6車道,標準橋寬25m,標準跨徑35m。主線高架橋梁采用標準二至三跨一聯的預應力混凝土現澆梁,箱梁采用大挑臂拱形斜腹板斷面,梁高2m,頂、底橫坡2%,腹板厚75cm,頂板厚22cm、底板厚 40cm。根據現澆梁的結構特點及項目施工環境,決定采用門洞支架式施工方法,連續梁模架采用分段裝配式條基+標準鋼管柱+調整段+活動端+貝雷梁縱梁支架體系+組合鋼模。側模采用滑移技術,支架承重平臺采用整體下落技術。連續梁模架斷面圖見圖1。

圖1 連續梁模架斷面圖

3 設計背景

該項目有以下技術難點:①現澆梁模板采用組合鋼模板,優點是整體性好、剛度大,但相應的要笨重,如果側模每次都利用吊車進行安、拆,即浪費機械臺班又增加周轉周期,如何縮短側模安、拆時間是面臨的難點。②由于現澆梁支架的結構形式與常規滿堂支架不同,每個構件比較重,梁底與支架的空間有限,且現澆梁兩側為大挑臂弧形翼板,很大程度限制吊車大臂的仰角,逐個拆除構件難度大、效率低,并且作業人員需要在支架上先對構件進行解體,高空作業時安全得不到保障。如何快速、安全的拆除現澆梁承重支架平臺是本文研究的難點。

針對彩虹快速路高架橋梁結構特點,研究鋼側模整體滑移及支架平臺整體下落施工技術,以解決上述難題。“側模滑移技術”要求1套側模配備2套裝配化門洞式支架和底模。施工中通過滑移裝置和拖拉裝置,實現鋼側模快速滑移到下一聯的指定位置。“支架承重主梁整孔落地拆除技術”通過吊掛下落系統、下落裝置將每孔橋梁的支架承重主梁與底模整體下落至地面拆除。

3 側模滑移技術

3.1 側模滑移裝置設計

側模在加工制作時因根據現澆梁現澆過程中混凝土對側模產生的水平側壓力,根據簡算的結果設計側模板結構形式,在側模設計過程中應考慮模板的剛度、強度、整體穩定性。

在搭設第一聯現澆梁翼板下方提前安放 2組限位滑塊,限位滑塊座落于最外側第一、四片支架主梁上;側模升降裝置由托座和頂托組成,位于貝雷支架平臺上弦桿上,頂托承插于托座上,頂托上設有調節螺栓;頂托的可調高度不得超過 20cm,在側模下弦桿與滑移軌道交界處設置有限位塊,限位塊與軌道交界面為一層四氟滑板,用以減小模板滑移時產生的摩阻力。

3.2 滑移系統安裝

連續梁底模安裝完成后,進行側模安裝,在側模安裝前先進行滑移系統安裝。鋼側模滑移系統,它由限位滑塊、側模升降裝置、鋼側模拖拉裝置(包括1臺卷揚機、1條鋼絲繩、2組限位滑塊)組成。以貝雷支架平臺為依托,安裝順序:貝雷桁架平臺→限位滑塊→托座→頂托。

安裝要點:利用貝雷片的多功能性,在貝雷桁架之間(貝雷片上弦桿)安裝小橫梁,小橫梁每3m一道,小橫梁為[10槽鋼制作。小橫梁安裝完成后,在上方安放2根高152mm鋼軌。軌道安裝后,在貝雷片上弦桿上安放托塊和頂托,然后吊裝側模板,利用頂托調整模板的高度。在下一聯支架平臺的遠端,固定一臺卷揚機,側模滑移系統安裝完成。側模滑移系統見圖2。

3.3 滑移操作

在滑移軌道、升降裝置安裝后,于下一聯支架平臺遠端位置安放卷揚機,卷揚機和鋼側模之間用鋼絲

圖2 滑移系示意圖

繩連接,待本聯混凝土張拉壓漿結束后,去除底模與側模之間的連接螺栓,旋轉頂托調節螺栓,使鋼側模下降到滑移軌道上,然后通過卷揚機拖拉鋼側模到新搭設的支架橋跨安裝就位,整個過程簡單、輕巧。

3.4 側模滑移安全注意事項

在側模滑移過程中,由專人指揮,指揮人員、司索人員、卷揚機操作人員配有對講機,統一聽從指揮人員口令,滑移過程中保持每分鐘6m勻速前進。支架兩側拉警戒線,派專職安全防護人員看管現場,嚴禁非作業人員進入警戒區。

4 支架平臺整體下落技術

4.1 下落系統設計

待連續梁張拉壓漿結束后,利用新建梁體作為支架平臺的載體進行下落,支架平臺下落系統包括落架孔的預埋、兜底梁安裝、鋼絞線PT錨/錨固端安裝、鋼撐腳和千斤頂安裝。落架系統如圖3所示。

圖3 落架系統示意圖

下落系統檢算:根據荷載組合,對落梁過程中的承重結構進行承載能力、變形量計算。計算涉及貝雷梁、兜底梁、鋼絞線等。

4.2 下落系統安裝

待側模利用滑移系統滑移至下一聯,開始安裝平臺下落系統,具體安裝順序:落架孔預留→鋼撐腳→千斤頂→兜底梁→鋼絞線連接。

在梁體混凝土澆筑前預埋落架孔,落架孔為φ 16cmPVC管預埋制作,落架孔設置2排,排間距根據箱梁跨度確定,確保在支架平臺下落時,因自重產生的撓度最小。

在鋼側模滑移至下一聯位置后,于每個預留孔上方安放鋼支墩、鋼撐腳和千斤頂,鋼撐腳采用30mm厚鋼板制作,由于落架以已澆筑好的梁面作為操作平臺,在落架前應驗算鋼支墩對作用范圍內的混凝土的抗壓破壞,同時千斤頂墩位必須滿足荷載要求。

在貝雷桁架平臺下方,落架孔對應的位置安裝兜底梁,兜底梁采用雙工字鋼制作,兜底梁用 2個 5t手拉葫蘆與貝雷桁架臨時固定,兜底梁對應落架孔的地方安放托塊,托塊和帶PT錨的鋼絞線形成錨固端,然后利用鋼絞線把兜底梁與梁面上的千斤頂連接。

4.3 支架平臺下落操作

平臺下落操控采用8頂2泵(每4個千斤頂間設置球形閥,由1個泵控制,以確保4個千斤頂頂舉力一致),采用無級升降調節。

落架步驟如下:

步驟一:落架前對所有鋼絞線進行預拉,鎖緊下工具夾片,支架由鋼管立柱支撐轉換為梁體垂掛,然后將千斤頂活塞向上升到統一的高度位置,作為整個系統的落架起點,檢查PT錨錨固點及千斤頂工具夾片的錨固和支架結構是否正常。

步驟二:用鋼絲繩把分配梁與貝雷桁架臨時固定,去除活動端的鋼楔塊,使活動頭與分配梁分離,然后拆除支架下方的鋼管立柱及基礎。

步驟三:安裝上工具夾片,千斤頂向上頂進約2~3cm,通知下方監護人員,四周拉設警戒線。

步驟四:打開下工具夾片,主頂活塞向下回縮,支架平臺下落。

步驟五:待主頂活塞回縮至剩余行程 3cm后,下工具夾片再次夾緊鋼絞線,取出上工具夾片,千斤頂活塞上升統一高度,完成一次循環。

步驟六:重復以上步驟直至落架至地面。

4.4 落架安全注意事項

施工前,向現場技術人員進行技術交底,對現場操作人員進行上課培訓和模擬演練,合格后方可上崗,對張拉油頂等設備進行驗收,合格后方可使用;施工過程中加強各工序的合理控制,確保萬無一失。落梁操作由專人統一指揮協調,每道工序由專人負責操作。落梁的設備如千斤頂、油表和油泵等,應有專人保管,定期校核。落梁過程中保證8個千斤頂下落速度一致,不要過快,均勻下落,箱梁兩端高差不宜太大,每次起落高差控制在1cm,使梁體的縱向斜度小于 5‰。落梁過程中梁底嚴禁站人或停放機械設備。

5 結 論

本文基于“側模滑移系統”、“支架平臺整體下落系統”的設計,以杭州彩虹快速路高架橋項目為施工背景,本工程于2012年3月開始施工,2013年3月結束,在一年多的施工過程中,無任何安全質量事故發生,為整個施工能夠順利、按期完成打下了堅實基礎,給企業帶來了良好的經濟效益和社會效益。通過側模滑移技術、支架平臺整體下落技術的研究,同比常規的支架施工方法,實現了標準化施工,為同類橋梁施工提供了有益的參考,推廣應用價值較高。

[1]周永興,何兆益,等.路橋施工計算手冊[M].北京:人民交通出版社,2006.

[2]JTG/T F50-2011,公路橋涵施工技術規范[S].

[3]陸國清.側模滑移在支架現澆施工中的應用[J].黑龍江科技信息,2008(20).

U415.6

B

1007-7359(2016)02-0123-03

10.16330/j.cnki.1007-7359.2016.02.042

朱利榮,女,畢業于北京交通大學,本科,工程師。