某井改良型13Cr特殊螺紋接頭油管腐蝕原因分析

楊向同,呂拴錄,2,付安慶,謝俊峰,耿海龍,王 華,李 巖,趙密鋒,楊雙寶,徐永康

(1.塔里木油田,新疆 庫爾勒 841000;2.中國石油大學(xué) 材料科學(xué)與工程系,北京102249;3.中國石油集團 石油管工程技術(shù)研究院,西安 710077)①

?

某井改良型13Cr特殊螺紋接頭油管腐蝕原因分析

楊向同1,呂拴錄1,2,付安慶3,謝俊峰1,耿海龍1,王華1,李巖1,趙密鋒1,楊雙寶1,徐永康1

(1.塔里木油田,新疆 庫爾勒 841000;2.中國石油大學(xué) 材料科學(xué)與工程系,北京102249;3.中國石油集團 石油管工程技術(shù)研究院,西安 710077)①

針對某天然氣井油管腐蝕嚴(yán)重的問題,將起出的油管螺紋接頭進(jìn)行了宏觀檢查,對不同井段油管腐蝕分布規(guī)律進(jìn)行了統(tǒng)計分析,對油管的化學(xué)成分和腐蝕產(chǎn)物進(jìn)行了試驗分析。分析認(rèn)為油管接頭部位腐蝕集中與接頭轉(zhuǎn)矩臺肩部位內(nèi)倒角結(jié)構(gòu)尺寸、內(nèi)倒角部位加工精度有關(guān);油管外螺紋接頭端面腐蝕原因與油管在井下受力狀況有關(guān);導(dǎo)致改良型13Cr油管腐蝕的原因不僅與天然氣中CO2、凝析水等腐蝕介質(zhì)有關(guān),而且與井下溫度有關(guān)。

油管;特殊螺紋接頭;腐蝕

2000-07,某油田YXH23-1-22天然氣井采用低合金結(jié)構(gòu)鋼特殊螺紋接頭油管完井,2000-12正式投產(chǎn),2003-08起出檢查,發(fā)現(xiàn)部分油管嚴(yán)重腐蝕[1]。失效分析認(rèn)為低合金結(jié)構(gòu)鋼特殊螺紋接頭油管不適合該井的腐蝕環(huán)境。

2003-10,YXH23-1-22天然氣井采用13Cr特殊螺紋接頭油管完井,2007-03起出油管檢查,發(fā)現(xiàn)部分井段13Cr油管嚴(yán)重腐蝕。失效分析認(rèn)為13Cr特殊螺紋接頭油管在該井工況條件下仍然存在腐蝕問題[2]。

為解決天然氣井13Cr油管腐蝕問題,該油田又在天然氣井使用了改良型13Cr特殊螺紋接頭油管。2009-08-10,某天然氣井改良型13Cr特殊螺紋接頭油管完井管柱下深5 209.9 m。其中88.9 mm×7.34 mm 改良型13Cr110 特殊螺紋接頭油管所處井段為9.01~1 949.96 m,88.9 mm×6.45 mm 改良型13Cr110 特殊螺紋接頭油管所處井段為1 949.96~4 640.32 m,封隔器位置4 640.86~4 642.66 m。2015-08-12,該井因套壓異常升高修井,發(fā)現(xiàn)多根改良型13Cr特殊螺紋接頭油管腐蝕。

為了找出油管腐蝕分布規(guī)律和腐蝕原因,筆者對油管腐蝕情況進(jìn)行了全面檢查,對油管的腐蝕原因進(jìn)行了分析。

1 油管腐蝕情況

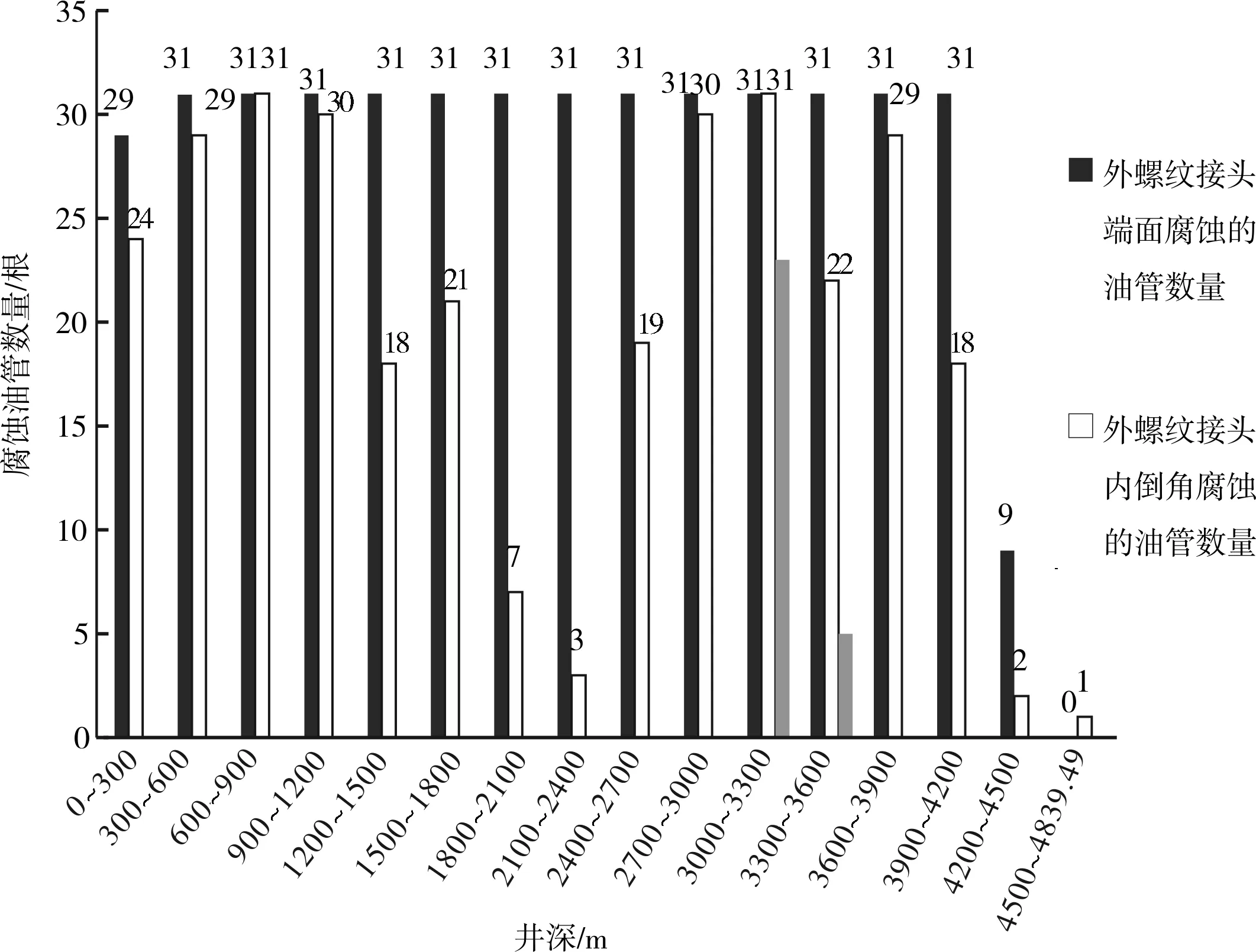

1.1油管外螺紋接頭腐蝕統(tǒng)計

油管外螺紋接頭腐蝕情況檢查結(jié)果如圖1~4所示。

圖1 油管外螺紋接頭腐蝕統(tǒng)計

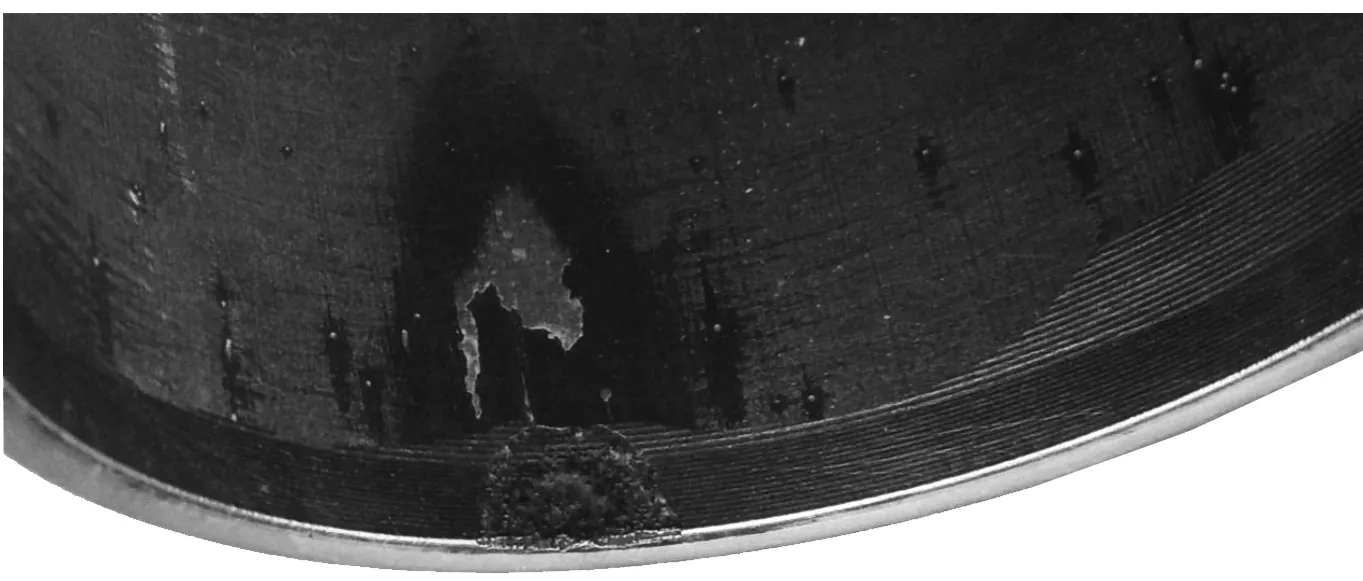

圖2 159號油管外螺紋接頭轉(zhuǎn)矩臺肩面及內(nèi)倒角位置腐蝕形貌

圖3 337號油管外螺紋接頭轉(zhuǎn)矩臺肩面及內(nèi)倒角位置腐蝕形貌

圖4 105號油管外螺紋接頭轉(zhuǎn)矩臺肩面腐蝕形貌

1.2油管外壁腐蝕和損傷檢測結(jié)果

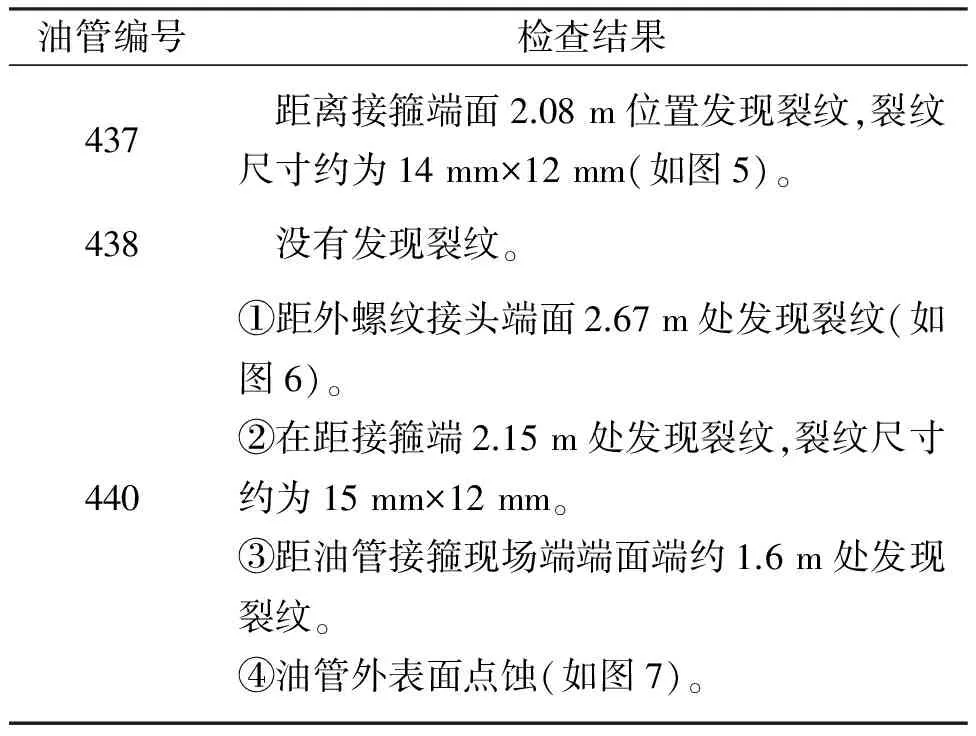

437號、438號和439號油管外壁腐蝕和損傷檢測結(jié)果如表1,圖5~7所示。

表1 油管外壁檢測結(jié)果

圖5 437號油管距外螺紋接頭端面2.08 m處裂紋

圖6 440號油管距接箍現(xiàn)場端端面端約2.67 m處外表面裂紋

圖7 440號油管外表面點蝕坑

2 試驗分析

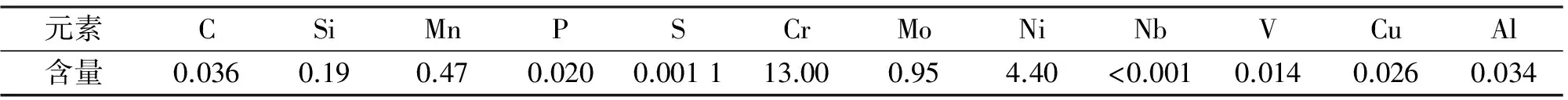

2.1化學(xué)成分

油管化學(xué)成分分析結(jié)果如表2。

表2 油管化學(xué)成分分析結(jié)果 wB%

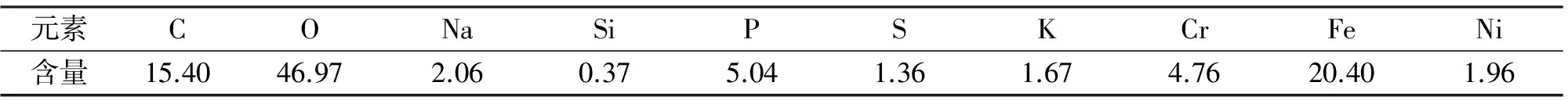

2.2腐蝕產(chǎn)物(如表3)

表3 油管腐蝕產(chǎn)物分析結(jié)果 wB%

3 分析討論

3.1油管腐蝕規(guī)律

全井490根油管中,441根油管外螺紋接頭端面腐蝕,占90%。其中,在0~4 200 m井段,所有油管外螺紋接頭端面腐蝕;在4 200~4 500 m井段,9根油管外螺紋接頭端面腐蝕,占32.1%;在4 500~4 869.49 m井段,油管外螺紋接頭端面沒有腐蝕。

全井490根油管中,315根油管外螺紋接頭內(nèi)倒角位置腐蝕,占64.3%。外螺紋接頭內(nèi)倒角位置腐蝕的油管主要集中在0~4 200 m井段,4 200~4 869.49 m井段外螺紋接頭內(nèi)倒角位置腐蝕的油管很少。

全井490根油管中(在管端檢查),28根油管管體內(nèi)壁腐蝕,占5.7%。其中,在0~3 000 m井段,沒有發(fā)現(xiàn)油管管體內(nèi)壁腐蝕;在3 000~3 300 m井段,23根油管管體內(nèi)壁腐蝕,占檢測油管數(shù)量的74.2%;3 300~3 600 m井段,5根油管管體內(nèi)壁腐蝕,占檢測油管數(shù)量的16.1%;在3 600~4 869.49 m井段,沒有發(fā)現(xiàn)油管管體內(nèi)壁腐蝕。

3.2油管接頭轉(zhuǎn)矩臺肩腐蝕原因

特殊螺紋接頭油管上扣連接之后內(nèi)外螺紋接頭轉(zhuǎn)矩臺肩接觸,且存在一定的接觸壓力[3-4];如果內(nèi)外螺紋接頭轉(zhuǎn)矩臺肩接觸壓力足夠高,腐蝕介質(zhì)不會進(jìn)入轉(zhuǎn)矩臺肩,外螺紋接頭端面也就不會發(fā)生腐蝕。在0~4 200m井段,油管外螺紋接頭端面腐蝕比例為100%;在4 200~4 500 m井段油管外螺紋接頭端面腐蝕比例占32.1%。說明油管在井下使用過程中內(nèi)外螺紋接頭轉(zhuǎn)矩臺肩接觸壓力會減小,并形成縫隙,最終產(chǎn)生了縫隙腐蝕。油管內(nèi)外螺紋接頭轉(zhuǎn)矩臺肩接觸壓力減小與使用過程中油管承受的拉伸載荷有關(guān)。

3.3油管外螺紋接頭內(nèi)倒角腐蝕原因

相對于API油管接頭,特殊螺紋接頭油管具有內(nèi)平的優(yōu)點[5-6]。實際在特殊螺紋接頭轉(zhuǎn)矩臺肩部位仍然存在結(jié)構(gòu)變化,并非真正內(nèi)平。當(dāng)高壓流體經(jīng)過油管內(nèi)壁結(jié)構(gòu)變化部位必然產(chǎn)生紊流,很容易導(dǎo)致沖刷腐蝕。該井油管接頭部分腐蝕集中原因既與油管接頭部位的內(nèi)倒角角度偏大,結(jié)構(gòu)變化明顯有關(guān),也與內(nèi)倒角位置加工刀痕粗有關(guān)。通過改進(jìn)接頭內(nèi)倒角角度和倒角加工精度,已經(jīng)解決了油管接頭部分腐蝕集中問題[7]。

3.4油管管體腐蝕原因

油管管體腐蝕受幾何形狀影響較小,油管管體不存在結(jié)構(gòu)突變引起的腐蝕集中。該井油管內(nèi)外壁均存在腐蝕問題,說明改良型13Cr油管在該井工況條件下也會發(fā)生腐蝕。油管管體內(nèi)壁腐蝕集中在3 000~3 600 m井段;在3 000 m井深位置溫度為120.33 ℃,在3 600 m井深位置溫度為123.10 ℃。說明油管內(nèi)壁在120.33~123.10 ℃范圍腐蝕最嚴(yán)重。

鋼鐵材料腐蝕與CO2、水、Cl-、溫度等腐蝕介質(zhì)有關(guān),Cl-含量越高,腐蝕速率越快[8]。該井油管腐蝕是天然氣中的CO2和凝析水等腐蝕介質(zhì)共同作用的結(jié)果,腐蝕與溫度有一定關(guān)系[9-10]。

4 結(jié)論

1)某天然氣井在0~4 200 m井段,所有油管外螺紋接頭端面腐蝕,大多數(shù)油管外螺紋接頭內(nèi)倒角位置腐蝕;在3 000~3 300 m井段油管管體腐蝕。說明改良型13Cr特殊螺紋接頭油管在該井工況條件下存在腐蝕問題。

2)油管接頭腐蝕集中與油管接頭內(nèi)倒角結(jié)構(gòu)尺寸和加工精度有關(guān)。

3)油管腐蝕是天然氣中的CO2和凝析水等腐蝕介質(zhì)共同作用的結(jié)果,且與井下溫度有關(guān)。

[1]呂拴錄,趙國仙,王新虎,等.特殊螺紋接頭油管腐蝕原因分析[J].腐蝕與防護,2005,26(4):179-181.

[2]謝俊峰,宋文文,常澤亮,等.某天然氣井13Cr油管腐蝕原因分析[J].腐蝕與防護,2014,35(7):754-757.

[3]張福祥,呂拴錄,王振彪,等.某高壓氣井套壓升高及特殊螺紋接頭不銹鋼油管腐蝕原因分析[J].中國特種設(shè)備安全,2010,26(5):65-68.

[4]呂拴錄,李元斌,王振彪,等.某高壓氣井13Cr油管柱泄漏和腐蝕原因分析[J].腐蝕與防護,2010,31(11):902-904.

[5]劉衛(wèi)東,呂拴錄,韓勇,等.特殊螺紋接頭油、套管驗收關(guān)鍵項目及影響因素[J].石油礦場機械,2009,38(12):23-26.

[6]呂拴錄,駱發(fā)前,相建民,等.API油管腐蝕原因分析[J].腐蝕科學(xué)與防護技術(shù),2007,20(5):64-66.

[7]呂拴錄,宋文文,楊向同,等.某井S13Cr特殊螺紋接頭油管柱腐蝕原因分析[J].腐蝕與防護,2015,36(1):76-83.

[8]呂祥鴻,趙國仙.油套管材質(zhì)腐蝕預(yù)防[M].北京:石油工業(yè)出版社,2015.

[9]Lv Shuanlu,Xiang Jianmin,Chang Zeliang,et al.Analysis of Premium Connection Downhole Tubing Corrosion[J].Material Performance,2008(5):66-69.

[10]呂拴錄,相建民,常澤亮,等.牙哈301井油管腐蝕原因分析[J].腐蝕與防護,2008,29(11):706-709.

Cause Analysis on Corrosion of Modified 13Cr Tubing with Premium Connection

YANG Xiangtong1,LYU Shuanlu1,2,F(xiàn)U Anqing3,XIE Junfeng1,GENG Hailong1,WANG Hua1,LI Yan1,ZHAO Mifeng1,YANG Shuangbao1,XU Yongkang1

(1.Tarim Oilfield,Korla 841000,China;2.MaterialScienceandEngineeringDepartment,ChinaUniversityofPetroleum,Beijing102249,China;3.TubularGoodsResearchInstitute,ChinaNationalPetroleumCorporation,Xi’an710077,China)

An investigation on corrosion cause of tubing string in one well is given in this paper,and the tubing connections used in the well were inspected by vision.Statistics of distribution regulation was made for tubing corrosion,and tests were done in chemical component and corrosion product.It was shown that corrosion concentration on joint is not only related to inner bevel structure dimension,but also related to roughness on inner bevel.It was proved that tubing corrosion on torque shoulder concerns with load born on tubing string.The corrosion cause of modified 13Cr tubing had a bearing on CO2,condensate water and temperature in the well.

tubing;premium connection;corrosion

1001-3482(2016)10-0078-04

2016-05-13

楊向同(1972-),男,甘肅武山人,高級工程師,主要從事測井和試油技術(shù)研究和管理工作。

TE931.2

Bdoi:10.3969/j.issn.1001-3482.2016.10.019