錳硅錳鐵合金中夾雜碳化硅對檢測分析影響的探討

萬冬林 張嵬巍

(安陽鋼鐵股份有限公司)

?

錳硅錳鐵合金中夾雜碳化硅對檢測分析影響的探討

萬冬林張嵬巍

(安陽鋼鐵股份有限公司)

錳硅、錳鐵合金中有部分樣品夾雜有碳化硅,在化學分析錳硅合金中硅時,采用氟硅酸鉀滴定法和鉬藍光度法時因碳化硅未被分解,從而導致結果偏低,錳鐵合金一般采用高氯酸重量法,碳化硅被分解,分析結果較為準確。在熒光粉末壓片法分析時,由于碳化硅的激發增強效應,致使硅檢測結果偏高。本文通過實驗確定了修正方法,消除了夾雜碳化硅對硅元素的影響,確保了檢測分析結果準確。

錳硅合金錳鐵合金碳化硅檢測分析

0 引言

安鋼進廠硅錳合金、錳鐵合金成份質量檢驗采用粉末壓片X熒光分析法進行分析,同時采用國標化學方法進行比對。在生產實踐中發現個別樣品的總量超過一百、化學國標方法與粉末壓片X熒光分析法檢測硅元素存在較大偏差等問題,同時亦發現粉末壓片X熒光分析法檢測錳硅合金時,碳元素含量與硅元素含量存在一定的相關聯系。為查清造成這些問題的原因,確保進廠錳硅、錳鐵合金質量檢驗數據的真實、準確,技術人員擬定了實驗計劃,并最終找到了解決方法。

1 夾雜碳化硅影響檢測結果原因分析

1.1檢測方法

在國標GB/T 5686.2-2008中規定了錳鐵、錳硅的三種硅含量的分析方法。分別是鉬藍光度法(0.001%~0.60%)、氟硅酸鉀滴定法(12.00%~30.00%)和高氯酸重量法(0.50%~30.00%)[1]。

1.2碳化硅性質

碳化硅化學性質穩定,不與酸反應,與堿性溶劑也需在高溫環境下才能反應,通過查閱資料我們也得知,以錳硅、錳鐵合金現有的生產工藝,在生產過程中會產生一部分夾雜碳化硅,該部分夾雜碳化硅會存在于熔爐底部接近于出鐵口處[2]。

1.3檢測原因分析

目前安鋼所采購錳鐵合金要求硅小于2%,一般在1.0以上;采購錳硅合金硅含量大于17%且小于20%。實際生產檢測中發現,一些錳硅、錳鐵樣品在粉末壓片X熒光分析時結果出現總量超過100%的情況,同時發現該樣品除硅元素出現數據異常增大外,其他元素未見異常。對于這一不正常情況,我們根據國標方法,對于不同硅含量合金分別采用氟硅酸鉀滴定法和高氯酸重量法對硅元素進行比對分析,發現氟硅酸鉀滴定法測定硅錳合金時有黑色不溶物質,而高氯酸重量法測定錳鐵合金時沒有此現象。隨后對這些不溶物進行檢測分析,一般采用高氯酸重量法測定硅、紅外CS法測定碳。經過測定,確定這些不溶物含有30%的碳、70%的硅,確定這種黑色不溶物質為碳化硅。氟硅酸鉀滴定法使用硝酸和氫氟酸分解試樣,而碳化硅不會被硝酸和氫氟酸分解,那么使用這種分析方法錳硅合金,得出的硅含量由于沒有包含碳化硅中的硅,而使結果低于正確值。而分析錳鐵合金時采用高氯酸重量法,分析中有高溫堿熔步驟,碳化硅在此時會被熔解,故此分析結果為準確的。

2 實驗部分

2.1錳硅合金中夾雜碳化硅的實驗

實驗通過已知成分鐵合金樣品添加一定重量碳化硅,壓制成分析樣片在X射線熒光儀上分析,通過此結果計算出夾雜碳化硅對分析結果的影響。實驗結果證實錳硅合金中夾雜碳化硅會導致硅元素檢測定量數據與檢測強度出現較大差別,引起錳硅合金檢測總量超過100%。

2.1.1加入碳化硅實驗

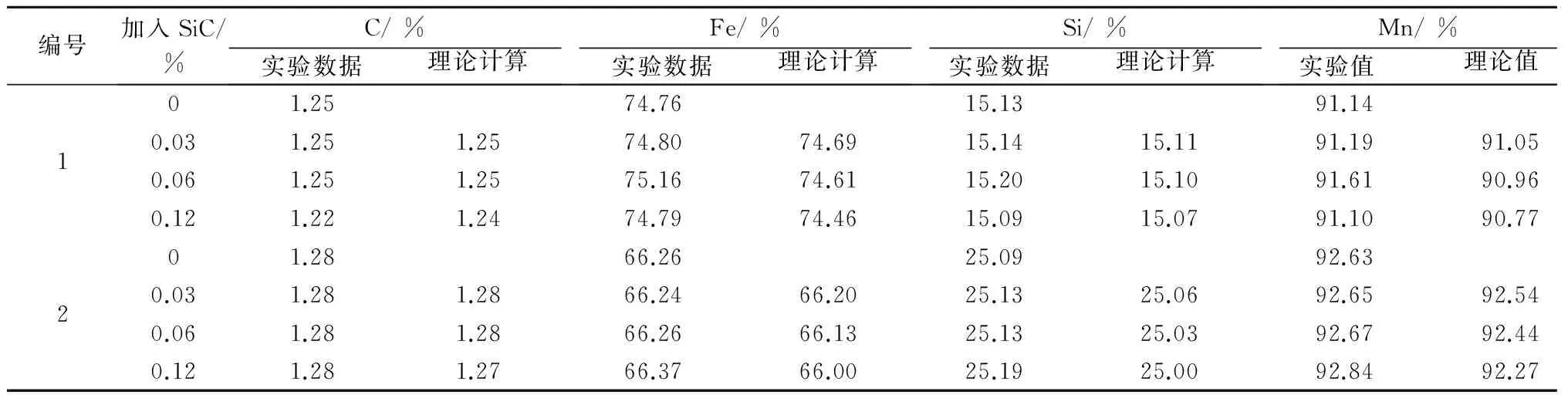

選取已準確定量的錳硅合金樣品,按照一定比例定量加入碳化硅,使用粉末壓片熒光法分析得出檢測結果,比對數據見表1。

表1 錳硅合金加入碳化硅實驗比對數據

通過定量加入法實驗結果可得出:碳、鐵的實驗數據與理論計算數據基本保持一致,夾雜碳化硅對碳、鐵的正常檢測數據不產生影響,而錳元素實際檢測值相較理論值出現偏高現象,硅元素實際檢測值相較理論值更高,這樣就導致了在粉末壓片熒光法分析時各元素總量合超過100%。

2.1.2加入石墨碳實驗

選取已準確定量的錳硅合金樣品,按照一定比例定量加入石墨碳,使用粉末壓片熒光法分析得出檢測結果,比對數據見表2。

從表2可以看出,加入等量碳后,硅元素理論計算值與實驗數據之間偏差在允許誤差范圍之內,理論總量和實驗數據總量也基本一致,可確定粉末壓片熒光法中碳元素對硅元素檢測無影響。

2.2錳鐵合金中夾雜碳化硅的實驗

同樣在錳鐵合金中也發現存在有夾雜碳化硅,也造成了總量超百情況。由于錳鐵中硅含量要遠低于錳硅,少量的夾雜會很大程度的改變硅的含量,所以在用粉末壓片熒光法分析時,此類問題會更加明顯。

2.2.1加入碳化硅實驗

選取已準確定量的錳鐵合金樣品,按照一定比例定量加入碳化硅,使用粉末壓片熒光法分析得出檢測結果,比對數據見表3。

表3 錳鐵合金加入碳化硅實驗比對數據

通過定量加入法實驗結果可以得出:鐵的實驗數據與理論計算數據基本保持一致,夾雜碳化硅對鐵的正常檢測數據不產生影響,而錳元素實際檢測值相較理論值偏高,硅元素實際檢測值比理論值高出很多,同樣說明在粉末壓片熒光法分析時碳化硅對硅元素產生很大增強效應影響。

2.2.2加入石墨碳實驗

選取已準確定量的錳鐵合金樣品,按照一定比例定量加入石墨碳,使用粉末壓片熒光法分析得出檢測結果,比對數據見表4。

表4 錳鐵合金加入石墨碳實驗比對數據

從表4可以看出,加入等量碳后,硅元素理論計算值與實驗數據之間偏差在允許誤差范圍之內;實驗數據總量比理論計算總量略有升高,是由于錳元素實際檢測結果比理論計算值高所致,可確定粉末壓片熒光法中碳元素對硅元素檢測無影響。

3 解決方法

為了改善分析精確度,化驗室開發了合金熔融制樣熒光分析方法。該方法首先在有堿性熔劑的情況下,將單質金屬氧化為氧化物,然后通過高溫熔解再冷卻制成玻璃狀樣片,經過熒光儀定量分析,最終完成錳硅、錳鐵合金的分析檢驗。由于使用高溫和堿性氧化劑,不僅合金中單質被完全氧化,同時也將夾雜的碳化硅進行分解和氧化,這樣樣品中所有狀態的硅被氧化為同一狀態。

夾雜碳化硅中硅元素經分解包含入合金硅元素之內,避免了氟硅酸鉀滴定法無法溶解,造成檢測結果偏低的缺陷。而碳化硅已被破壞,消除了它對其它形態硅的激發增強效應,同時避免了粉末壓片熒光法硅元素檢測結果偏高的弊端。該方法分析結果經標準樣品的驗證,準確可靠,用含有碳化硅夾雜的樣品進行對照,與高氯酸重量法結果一致。

4 結論

1)通過此次實驗,我們找出影響錳硅合金、錳鐵合金中硅元素檢驗準確性的因素,并開發出熒光熔融檢測法,克服了傳統化學方法、常規快速檢驗法具有的干擾因素,提高了檢測數據的準確性、可靠性,適用于結算分析、仲裁分析。

2)國標化學方法屬于經典分析方法,由于沒有考慮夾雜碳化硅的存在,在試樣分解時鉬藍光度法和氟硅酸鉀重量法只使用酸溶解,會造成其中碳化硅中硅的漏分析,從而結果偏低,在日常檢驗時如加以注意,也可將數據偏差控制在允許范圍之內。

3)粉末壓片熒光法分析鐵合金,簡便、高效、低成本,但方法本身受基體效應等影響因素較多,存在先天缺陷,作為爐前快速檢驗較為適合。

[1]GB/T 5686.2-2008,錳鐵、錳硅合金、氮化錳鐵和金屬錳硅含量的測定鉬藍光度法、氟硅酸鉀滴定法和高氯酸重量法 [S].

[2]劉衛,王宏啟.鐵合金生產工藝與設備[M].北京:冶金工業出版社,2009:157-162.

DISCUSSION ON THE EFFECT OF SILICON CARBIDE IN SILICON MANGANESE AND FERROMANGANESE ALLOY ON THE DETECTION AND ANALYSIS

Wan DonglinZhang Weiwei

(Anyang Iron and Steel Stock Co., Ltd)

Part of the sample of silicon manganese and ferromanganese alloy is with silicon carbide. During the chemical analysis of silicon in silicon manganese alloy, the result is low because silicon carbide is not decomposed by potassium fluosilicate titrimetric method and molybdenum blue photometric method. The perchloric acid gravimetric method generally is adopted to the analysis of the ferromanganese alloy, so silicon carbide is decomposed, the result is more accurate. In the analysis of fluorescence powder compression method, due to the excitation and enhancement effect of silicon carbide, the results of silicon detection is on the high side. In this paper, the modified method is confirmed by experiments, and the effect of silicon carbide on silicon is eliminated, and the result of the detection and analysis is accurate.

ferromanganese alloysilicon carbidedetection and analysis

林,工程師,河南.安陽(455004),安陽鋼鐵股份有限公司質量檢測處;

2016—4—21