燒杯攪拌試驗的探討

郭曉穎(東莞市東江水務有限公司,廣東 東莞 523000)

燒杯攪拌試驗的探討

郭曉穎(東莞市東江水務有限公司,廣東東莞523000)

本文根據水廠實際凈水工藝中涉及的原水混凝階段,用燒杯攪拌試驗模擬出不同條件下的反應過程,以尋求最佳混凝效果的條件及最佳投藥量。最后通過把試驗數據運用到實際生產中,這為公司節(jié)省了不必要的開支,生產出來的產品達到最優(yōu)值。

燒杯;攪拌;石灰;聚合氯化鋁;濁度;pH

燒杯攪拌試驗簡稱燒杯試驗或攪拌試驗[1],是一種應用攪拌杯系列研究或控制混凝沉淀過程的方法。在國內外應用極為廣泛,我國大多數水廠在日常生產中都要求采用它來指導混凝劑的加注和處理工況的判斷[2],用于探求混凝沉淀燒杯試驗與凈水廠中混合、凝絮和沉淀生產工藝運行相似性的試驗過程。通過控制各種條件如改變轉速、攪拌時間、攪拌時水質的pH值以及投加各類輔料等,模擬出最優(yōu)的混凝效果。由于其規(guī)模較小,耗資不多,實施方便簡單因而被廣泛運用于解決實際生產中遇到的各種難題。

1 實驗目的

由于影響混凝效果的因素繁多,不同原水的環(huán)境不一致,水中pH值、水流速度梯度、投加混凝劑的批次、生產廠家、生產日期等因素的影響。本文主要根據水廠凈水工藝的實際投加情況,探討飲用水制備過程中對水質投加石灰和聚合氯化鋁,通過控制其中一個變量條件從而模擬出最佳的混凝效果。

2 實驗部分

2.1實驗原理

分散在水中的膠體顆粒帶有電荷,在布朗運動及表面水化膜作用下,長期處于穩(wěn)定分散狀態(tài),不能用自然沉淀去除,致使水中這種含濁狀態(tài)穩(wěn)定。向水中投加混凝劑后能降低顆粒間的排斥能峰,降低膠粒的電位,實現膠粒脫穩(wěn),[3]同時也能發(fā)生高聚物式高分子混凝劑的吸附架橋作用、網捕作用,從而達到顆粒的凝聚,最終沉淀從水中分離出來。

2.2實驗儀器和試劑

混凝試驗攪拌機:ZR4-62,深圳市中潤水工業(yè)技術發(fā)展有限公司;

哈稀濁度儀:2100N,美國哈稀公司;

酸度計:pHS-3C,上海精密科學儀器有限公司;

?

?

?

聚合氯化鋁溶液:1g/L;(洛陽市譽龍凈水劑材料有限公司)

石灰溶液:1g/L;(興安山源非金屬礦產加工廠)

2.3實驗參數的設定

根據水廠實際凈水工藝的每個階段設置參數,從而更接近實際的工藝情況,現將燒杯攪拌試驗分為5個階段,第一階段是混合階段,第二、三、四階段是反應階段,第五階段是沉淀階段,具體參數請參照表1。

注:在01階段開始前,水溫為26℃。

2.4實驗步驟

2.4.1測定試驗原水的pH值、濁度、溫度、取水時間(反應前的原水濁度為16.6NTU,pH值為6.7,溫度為26℃,取水時間為早上8:30);

2.4.2分別在6個燒杯中倒入1L原水,分三種情況做實驗:

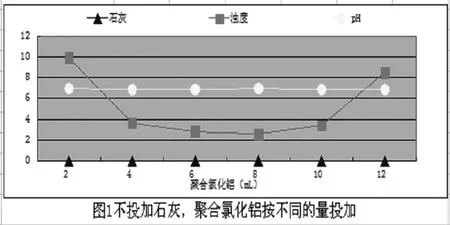

(1)不投加石灰,聚合氯化鋁的量成遞增順序投加到燒杯中,見表2;

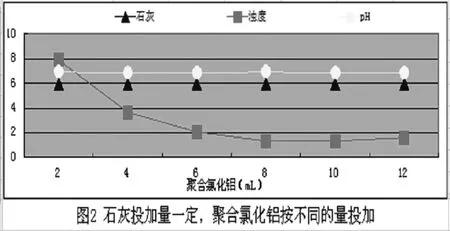

(2)石灰的投加量一定,聚合氯化鋁的量成遞增順序投加到燒杯中見表3;

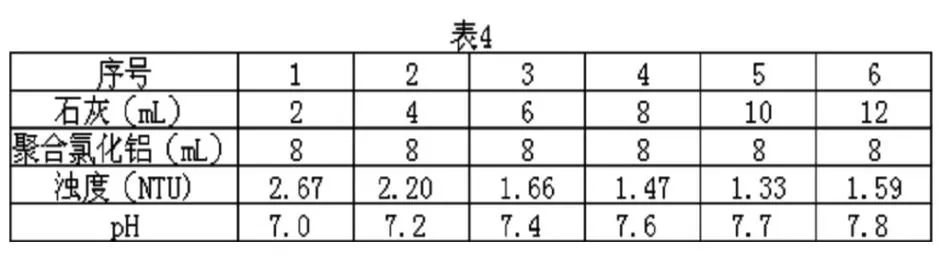

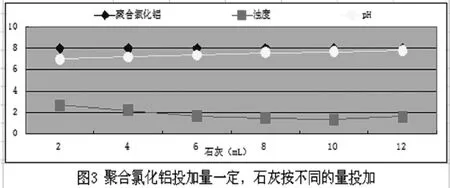

(3)聚合氯化鋁的量一定,石灰的投加量成遞增順序投加到燒杯中,見表4;

2.4.3按表1所設置的參數分別進行攪拌試驗;

2.4.4試驗結束后,測定每個水樣的pH值和濁度,濁度最低的水樣對應的投加量為最佳投加量。

2.5實驗結果

如圖1-3,表2-3。

3 結語

燒杯攪拌試驗結果表明在1L的原水中投加聚合氯化鋁的量為8mg/L,石灰的量為10mg/L時,濁度、pH值達到最優(yōu)值,由于石灰量為10mg/L時,pH值為7.7,為了保證水質的優(yōu)化程度以及控制生產成本,一般控制pH值為6.7~7.5之間,因此選擇投加6mg/L的石灰量為最適合。通過將試驗數據運用到實際生產過程中并運行了一段時間,水廠生產成本及產品水質得到了較為明顯的改善,效果良好。因此在制水生產中有必要對原水混凝階段進行燒杯攪拌模擬試驗。但由于實際生產中原水水質情況、混凝劑的品質、溫度等因素影響混凝效果,需要不斷進行調試以達到生產過程中的最優(yōu)值。

[1]武道吉,徐衍忠,陳冬辰,譚風訓;燒杯攪拌試驗中需探討的幾個問題[J];水處理技術;1998年01期.

[2]許保玖;燒杯攪拌試驗的發(fā)展[J];中國給水排水;1985年01期.

[3]陳元彩,肖錦,詹懷宇;兩種鋁鹽處理紙漿CEH漂白廢水的混凝特性的研究[J];水處理技術;2000(03).