井下離心增壓牽引器橡膠封隔結構研究

易 明,譚躍剛,劉明堯

(武漢理工大學機電工程學院,湖北武漢430070)

?

井下離心增壓牽引器橡膠封隔結構研究

易 明,譚躍剛,劉明堯

(武漢理工大學機電工程學院,湖北武漢430070)

井下離心增壓牽引器是一種通過增高井下流體壓力,并使用橡膠封隔結構隔離高低壓,利用形成的壓差驅動牽引器前進的井下牽引器;橡膠封隔結構是井下離心增壓牽引器的關鍵零件,由于橡膠封隔結構對離心增壓牽引器的動力性能有較大影響,使用ANSYS軟件對橡膠封隔結構在受壓情況下的變形進行了仿真,分析了不同厚度、材料硬度、初始接觸面積的仿真結果,得出了適用于離心增壓牽引器樣機橡膠封隔結構參數。

井下離心增壓牽引器 橡膠封隔結構 仿真分析

0 引言

水平井在鉆井、測井、完井、生產等階段經常需要下放儀器到井下進行測井及修井等作業[1],但儀器無法在水平段移動,因此需要一種動力設備帶動其移動,為解決這個問題,有人設計了一種靠電纜驅動的井下拖拽系統,這種系統能夠依靠自身動力在水平段移動,并拖動儀器完成測井或修井作業,這個系統稱之為井下牽引器[2]。井下離心增壓牽引器是一種通過電機帶動離心式增壓結構增高井下流體壓力,并使用橡膠封隔結構隔離高低壓區域,利用壓差推動牽引器本體和下井儀器在水平井下移動的井下牽引器。橡膠封隔結構是離心增壓牽引器的關鍵部件,橡膠封隔結構受到高壓液體沖擊而膨脹變形,緊貼套管內壁,起到密封和隔離高低壓的作用,橡膠封隔結構的變形會直接影響到密封和隔壓效果,進而影響井下增壓器牽引器的動力性能。為減小其影響,本文對橡膠封隔結構進行了仿真研究。目前,對橡膠件的仿真研究重點主要集中在橡膠件在受力情況下的變形和應力分布,討論不同受力狀況對橡膠件的變形和應力分布的影響,而對橡膠結構及材料屬性造成的影響研究較少[3-4]。鑒于此,本文使用ANSYS軟件,對不同厚度、材料硬度、初始接觸面積的橡膠封隔結構變形和應力分布進行了仿真分析和結果對比,選取了適用于離心增壓牽引器樣機的結構參數。

1 橡膠材料的本構模型

橡膠材料具有大的彈性變形能力, 在橡膠小變形時, 可認為它的應力與應變呈線性關系, 即可用單一的楊氏彈性模數來描述。對于大變形的橡膠,必須考慮非線性彈性材料的彈性特性,而簡單的彈性模數已不再適用[5]。

為了準確描述橡膠材料的非線性特性,必須研究如何用一個方程來描述其應力-應變關系,這個方程就稱之為橡膠材料的本構模型。其中,Mooney-Rivlin本構模型用起來簡潔方便,而且有很高的準確度,在對橡膠的應變分析中應用廣泛[6]:

(5)

其中:Cij為材料常數,I1,I2表示變形張量的不變量。

取其一階形式,令i=0,j=1和i=1,j=0,就可以得到2參數Mooney-Rivlin模型的本構方程:

W=C10(I1-3)+C01(I2-3)

(6)

為了獲得材料常數C10和C01的值,常通過單軸拉伸實驗、雙向均勻拉伸實驗和等雙軸拉伸實驗,利用實驗數據擬合得到相應材料參數,也有通過實驗公式計算獲得材料常數的辦法,常用的計算公式如下[7]:

lgE=0.019 8Y-0.543 2

E=6(C10+C01)

(7)

C10=4C01

其中:E為橡膠材料的彈性模量;Y為橡膠硬度。這樣,只要知道了橡膠材料的硬度,即可得到相應的材料常數,而在實際應用中橡膠硬度比較容易測得,因此,本文采用這種方法來確定橡膠材料常數。ANSYS有限元分析軟件可以方便地求解材料非線性、幾何非線性和單元非線性問題,本文使用ANSYS對橡膠封隔結構的受壓變形進行研究。

2 橡膠封隔結構有限元模型

離心增壓牽引器的結構簡圖如圖1所示,井下流體通過離心增壓器增壓從牽引器尾部流出,使得牽引器左邊流體壓力高于右邊,在壓力作用下,牽引器整體向右移動,圖中箭頭為流體流動方向。橡膠封隔結構即圖1中4所示結構,當高壓液體從增壓器流出時橡膠封隔結構受壓膨脹,起到隔斷高低壓之間流動的作用。

為簡化仿真分析,只建立橡膠封隔結構和部分套管結構模型,在Pro/E中建立模型如圖2所示。將模型導入到ANSYS軟件中,由于是軸對稱模型,為方便計算和查看結果,可以選取1/4模型作為仿真對象,并取其橫截面作為對象觀察仿真結果。

為準確反映橡膠封隔結構的變形情況,對其精細化劃分網格,單元數為883個;套管是剛性體,形狀規則,簡單劃分即可,單元數為452個。橡膠封隔結構變形后,會與套管壁接觸,應設置接觸對;而橡膠封隔結構是柔性體,套管是剛性體,因此,應將橡膠封隔結構表面設置為接觸面,套管內壁設置為目標面,由于兩接觸面之間不滲透,且可以產生切向滑動,設置接觸對類型為Frictional型,摩擦系數0.36(鋼和橡膠之間的摩擦系數)。根據分析可知,橡膠封隔結構主要受液體壓力產生變形,一是來自離心增壓葉輪的液體直接的高壓沖擊,二是位于高壓側液體的壓力,對離心增壓牽引器兩級樣機而言,兩壓力值相等,同為0.124 MPa。對橡膠封隔結構的約束主要來自于兩邊的卡箍,另外,套管基本不變形,因此套管外側應施加約束。

3 計算結果分析

為得到橡膠封隔結構對離心增壓牽引器運動性能的影響因素,對目前使用的厚度為1 mm、長度為36.6 mm的丁基橡膠封隔結構進行仿真,估計其邵氏硬度值為60 HS,實驗條件下,高壓側橡膠封隔結構正面和側面所受壓力為0.124 MPa,仿真結果如圖4所示。

圖4 橡膠封隔結構原型仿真位移云圖和應力云圖

根據所得到的仿真結果可知:

1)橡膠封隔結構受壓后,變形較大,最大位移為12.004 mm,封隔結構整體向低壓側傾斜,橡膠封隔結構受壓后膨脹并與套管內壁接觸,而且接觸面積較大,這樣,牽引器在套管內移動時,橡膠封隔結構與套管壁之間會產生摩擦力,摩擦力的大小主要取決于橡膠封隔結構與套管內壁的接觸面積和高壓液體的壓力,因此,當壓力一定時,橡膠封隔結構的變形大小會直接影響牽引器的運動阻力。

2)由應力云圖可以看到,橡膠封隔結構受壓時,在與卡箍接觸處有明顯的應力集中現象,如果所受壓力過大,超過橡膠封隔結構的承受范圍,會導致橡膠封隔的疲勞斷裂,這會導致牽引器整體運動失效。

為改善橡膠結構,仿真應重點考慮橡膠結構厚度、橡膠材料(主要是硬度)、初始接觸面積(與套管)三因素對橡膠變形及承壓能力的影響。

3.1 橡膠結構厚度-變形-承壓能力之間的關系

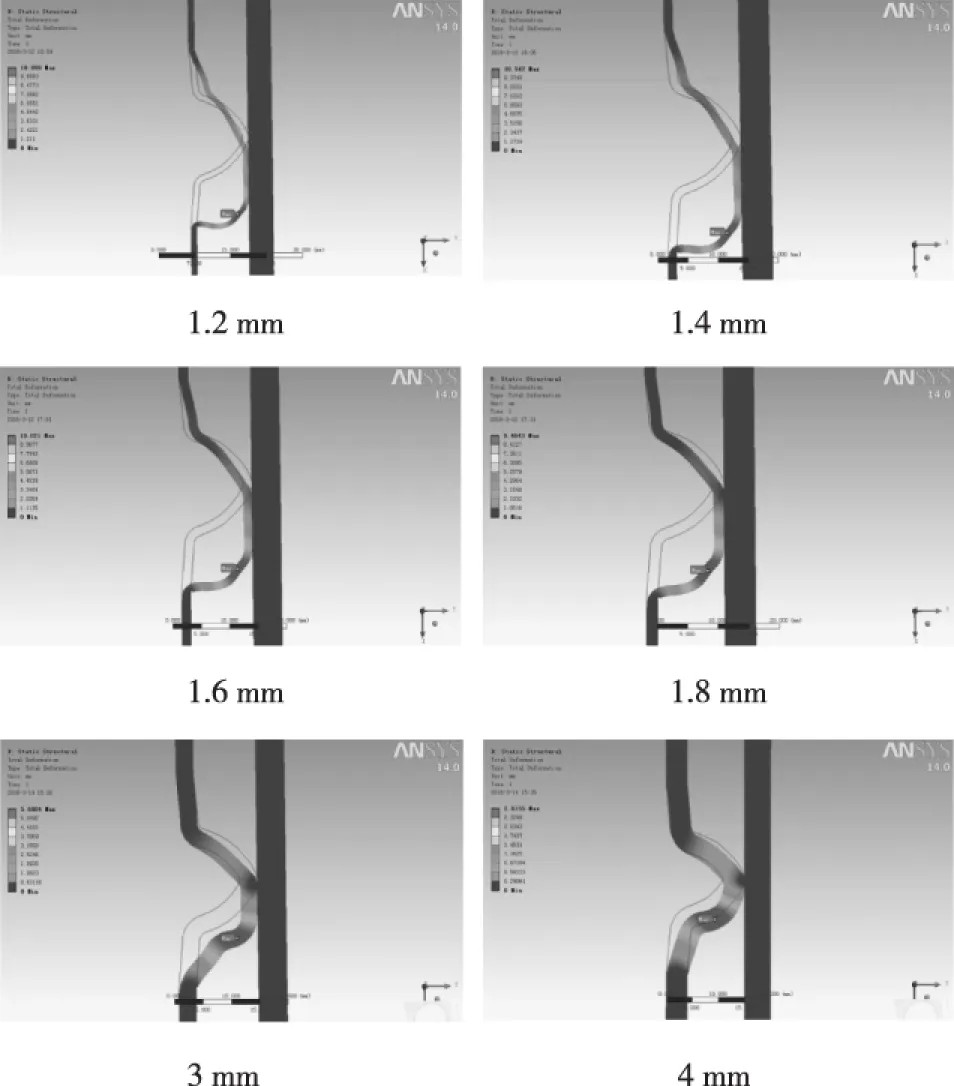

由于實驗所用橡膠封隔結構厚度較薄,導致其受壓后變形較大,且易磨損和斷裂,因此,厚度是需要考慮的首要因素,分別對不同的橡膠封隔結構建模,并導入ANSYS進行仿真,得到的仿真位移云圖如圖5。

圖5 不同厚度情況下橡膠封隔結構仿真

由于篇幅所限,圖中只截取了部分厚度的仿真結果。根據仿真結果圖,可以看到,隨著厚度的增加橡膠封隔結構整體變形變小,變形后與套管內壁的接觸面積也逐漸變小;厚度達到4 mm時,橡膠封隔結構變形很小,如果繼續增加厚度,橡膠封隔結構幾乎不變形;由于其變形在最大位移處表現最明顯,可以用最大位移表示其變形程度,這樣可以得到橡膠封隔結構厚度和變形的關系曲線。

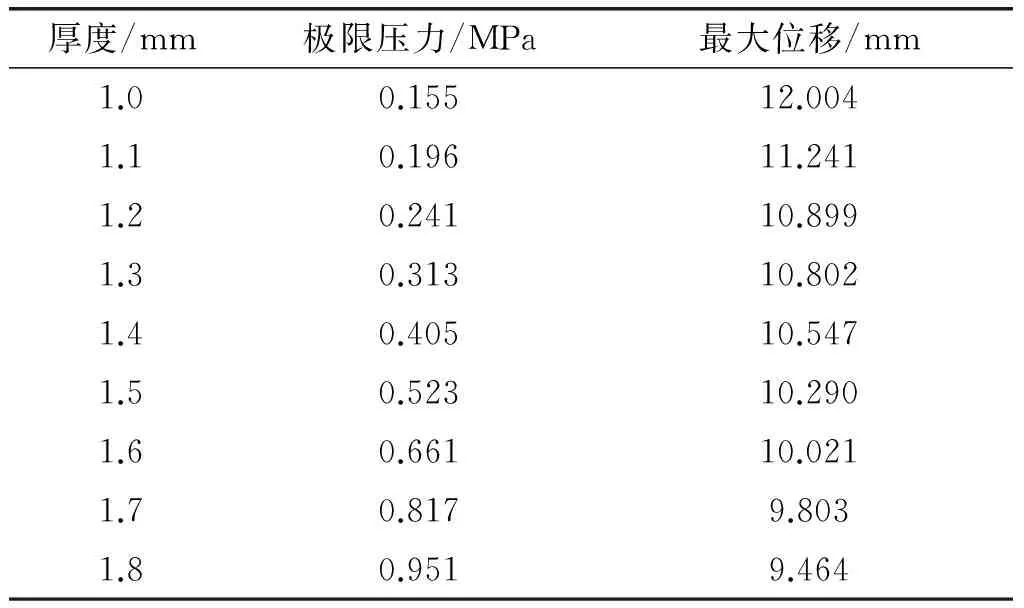

在同一厚度下,其他條件不變,增加所受壓力,當壓力增加到一定值時,計算結果出現不收斂,橡膠封隔結構變形失效,這表明該壓力已經達到橡膠封隔結構所能承受的極限,因此繼續增加壓力會導致橡膠封隔結構應力集中處的疲勞斷裂;統計不同厚度情況下橡膠封隔結構所能承受的極限壓力,這樣可以得到橡膠封隔結構厚度和極限壓力的關系曲線(表1)。

表1 不同厚度時橡膠封隔結構的極限壓力和最大位移

圖6 橡膠封隔結構厚度和變形、極限壓力的關系曲線圖

由以上數據可知,隨著橡膠厚度變厚,橡膠封隔結構的極限壓力逐漸增大,變形逐漸減小,其與套管內壁的接觸面積也不斷減小,為保證橡膠封隔結構既有較好的承壓能力,又能夠與套管內壁有較大的接觸面積,產生良好的密封效果,橡膠厚度宜取在1.4 mm~1.5 mm區間選取。

3.2 橡膠材料硬度-變形-承壓能力之間的關系

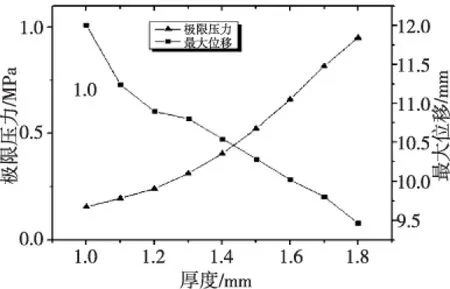

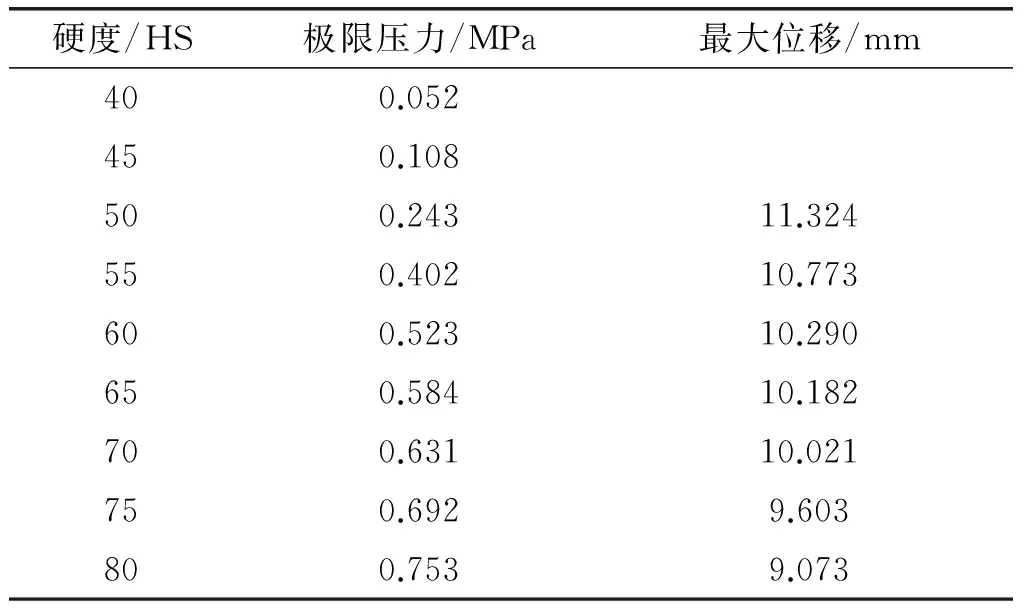

保持其他條件不變,選取厚度為1.5 mm的橡膠封隔結構進行仿真分析,根據公式(7)計算數據,輸入不同硬度情況下的材料參數值,得到不同硬度情況下仿真結果,同樣,可以得到橡膠封隔結構硬度和變形的關系曲線。

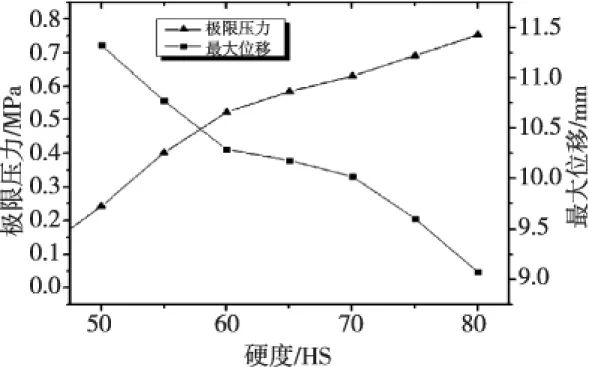

其他條件不變,增加所受壓力,可以得到不同硬度情況下橡膠封隔結構所能承受的極限壓力,如表2所示,同樣可以得到橡膠封隔結構材料硬度和極限壓力的關系曲線。

表2 不同硬度時橡膠封隔結構的極限壓力和最大位移

圖7 橡膠封隔結構硬度和變形、極限壓力的關系曲線圖

由以上數據可知,隨著橡膠硬度的提高,橡膠封隔結構的極限壓力逐漸增大,硬度小于50 HS時,極限壓力較小,此時橡膠封隔結構承壓能力過小,不適用于0.124 MPa的樣機工況,此時無法計算出最大位移量;而橡膠封隔結構的變形隨著橡膠硬度的增大而減小,硬度大于80 HS時,橡膠封隔結構變形很小,與套管內壁的接觸面積很小,不適用樣機工況,由圖7可知,當硬度在55 HS~65 HS范圍時,橡膠封隔結構既有較大的承壓能力,也能與套管壁形成較大的接觸面積,產生較好的密封效果。

3.3 初始接觸面積-變形-承壓能力之間的關系

離心增壓牽引器實驗所使用的橡膠封隔結構與套管接觸面積很小,這樣受到壓力沖擊時變形較大,如果增大橡膠封隔結構和套管內壁的初始接觸面積,會減少橡膠封隔結構的變形,因此,初始接觸面積也是需要考慮的一項重要因素。

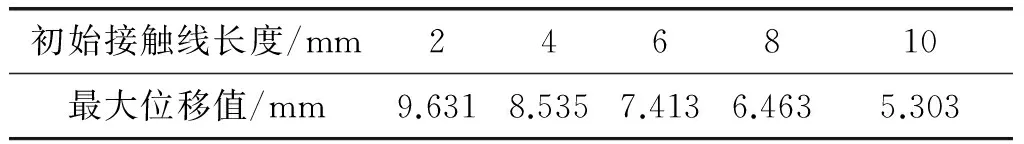

建立初始接觸線長度(乘以套管內壁周長即為初始接觸面積)為2 mm~8 mm的橡膠封隔結構模型,對其仿真分析,部分結果如圖8所示。

圖8 不同初始接觸線長度時橡膠封隔結構仿真

列出不同初始接觸線長度時的最大位移值,如表3所示。

表3 不同初始接觸線長度時的最大位移值

可見,隨著初始接觸面積的增大,橡膠封隔結構的變形減小,當初始接觸面積過大時,盡管橡膠封隔結構的變形較小,但變形后其與套管接觸面積過大,這會導致牽引器運動過程中阻力的增大,因此,初始接觸面積并不是越大越好。與樣機所使用的橡膠封隔結構變形相比,當初始接觸線長度在4 mm~6 mm時,橡膠封隔機構最終變形有所減小,且變形后與套管壁接觸面積增加很少,并且能夠減少應力集中。

4 結語

對離心增壓式牽引器的橡膠封隔結構在受壓情況下的變形進行了仿真分析,得出了厚度、材料硬度、初始接觸面積對仿真結果的影響,在樣機工況下,使用厚度為1.4 mm~1.5 mm、硬度為55 HS~65 HS、初始接觸線長度為4 mm~6 mm的橡膠封隔結構時,能減小離心增壓牽引器的運動阻力,提高橡膠封隔結構的承壓能力,并且有較好的密封、隔壓效果。

[1] 于妍. 水平井生產測井技術的發展情況及應用前景[J]. 機械設計,2014(15):282-283.

[2] 高勝,孫文,倪晗,常玉連. 石油井下牽引器設計現狀及幾點認識[J]. 機械設計,2014,31(02):1-8.

[3] 王慧莉. 水平井分段開采用管柱及封隔器力學分析[D].東營:中國石油大學,2010.

[4] 莫麗,王軍,管西旗. 石油機械中O形密封圈的動密封特性分析[J]. 石油機械,2014,42(01):103-107.

[5] 龔積球. 橡膠件的工程設計及應用[M].上海:上海交通大學出版社,2002.

[6] 李曉芳,楊曉翔. 橡膠材料的超彈性本構模型[J]. 彈性體,2005,15(01):50-58.

[7] 燕山,王偉. 橡膠類超彈性本構模型中材料參數的確定[J]. 橡膠工業,2014,68(08):453-457.

The rubber sealing structure of downhole centrifugal boost tractor

YI Ming, TAN Yuegang, LIU Mingyao

Downhole centrifugal boost tractor works by increasing the downhole fluid pressure, isolating the high pressure and low pressure with a rubber sealing structure, and driving forward by pressure difference. The rubber sealing structure is the key part of the downhole centrifugal boost tractor. Since the rubber sealing structure has great influence on the performance of the tractor, we carried out simulation of the deformation of the rubber sealing structure under pressure with ANSYS, analyzed the simulation results with different thickness, hardness, or initial contact area, and obtained the suitable parameters for the rubber sealing structure.

downhole centrifugal boost tractor,rubber sealing structure,simulation

TH6

A

1002-6886(2016)05-0050-05

易明,男,碩士,研究領域:機械設計,研究方向:井下牽引器。

2016-04-23