燃煤火電機組煙氣污染物超低排放改造探討

——以池州九華電廠1#機組為例

宋國明

(池州市環境保護監測站(池州市輻射環境監督站) ,安徽 池州 247000)

?

燃煤火電機組煙氣污染物超低排放改造探討

——以池州九華電廠1#機組為例

宋國明

(池州市環境保護監測站(池州市輻射環境監督站) ,安徽 池州 247000)

我國電源結構以煤電為主的格局長期不會改變,為滿足國家越來越嚴格的煤電污染物排放要求,池州九華電廠對1#燃煤機組進行了全面改造,通過改造燃燒器,采用濃淡低氮燃燒技術、氨法脫硝、高效靜電除塵、石灰石-石膏濕法脫硫、濕式除塵等手段,達到了煙氣污染物超低排放要求。

火電機組;煙氣污染物;燃煤機組;超低排放;技術改造

1 全國煤電發展趨勢及煤耗情況

2014年底,全國全口徑發電裝機容量為13.6億kW,其中非化石能源發電裝機容量4.5億kW,占總裝機容量比重的33.3%。2014年,全國全口徑發電量5.55萬億kWh,其中火電發電量4.17萬億kWh,同比下降0.7%,受電力消費需求放緩、非化石能源發電量高速增長等因素影響,火電發電市場萎縮,火電發電量自1974年以來首次出現負增長。

2015年底,全國全口徑火電裝機9.9億kW,其中煤電8.8億kW,占火電比重的89.3%。全口徑發電量同比下降2.3%,連續兩年負增長。火電設備利用小時持續下降,主要是電力消費增速向下換擋,煤電機組投產過多,煤電機組承擔高速增長的非化石能源發電深度調峰和備用功能等原因造成。此外,火電中的氣電裝機比重逐年提高,也在一定程度上拉低了火電利用小時。但是從火電占比、機組出力、負荷調節等特性,以及電價經濟性等方面綜合評價,火電在電力系統中的基礎性地位在短時期內難以改變。

我國提出了優先開發水電,積極有序發展新能源發電,安全高效發展核電,優化發展煤電,高效發展天然氣發電的原則。但電源結構以煤電為主的格局長期不會改變。全國煤電裝機規劃2020年達到11億kW,新增煤電基地占55%;2030年達到13.5億kW,新增裝機主要在煤電基地;2050年下降到12億kW[1]。

為節能減排的需要,我國對燃煤機組進行節能改造,2013年全國6000kW及以上火電機組供電標準煤耗322g/kWh,2014年為319g/kWh,2015年為315g/kWh,煤電機組供電煤耗繼續保持世界先進水平。

2 國家對煤電機組的污染物排放要求

2.1 大氣污染聯防聯控對火電煙氣污染物排放的要求

2010年5月11日,國務院辦公廳轉發了由環保部、發改委、科技部、工信部、財政部、住建部、交通部、商務部以及能源局等九部委聯合制定的《關于推進大氣污染聯防聯控工作改造區域空氣質量的指導意見》(國辦發[2010]33號),明確規定“開展大氣污染聯防聯控工作的重點區域是京津冀、長三角和珠三角地區”,明確指出“大氣污染聯防聯控的重點污染物是二氧化硫、氮氧化物、顆粒物、揮發性有機物等,重點行業是火電、鋼鐵、有色、石化、水泥、化工等,重點企業是對區域空氣質量影響較大的企業”; “提高火電機組脫硫效率,完善火電廠脫硫設施特許經營制度。加大鋼鐵、石化、有色等行業二氧化硫減排工作力度,推進工業鍋爐脫硫工作”;“新建、擴建、改建火電廠應根據排放標準和建設項目環境影響報告書批復要求建設煙氣脫硝設施,重點區域內的火電廠應在“十二五”期間全部安裝脫硝設施,其他區域的火電廠應預留煙氣脫硝設施空間。推廣工業鍋爐低氮燃燒技術,重點開展鋼鐵、石化、化工等行業氮氧化物污染防治”;“加大顆粒物污染防治力度。使用工業鍋爐的企業以及水泥廠、火電廠應采用袋式等高效除塵技術”[2]。

為了改善大氣環境質量,國家與部分地方政府針對火電行業制定了日趨嚴厲的排放標準,要求采取措施進行污染治理。

2.2 新火電廠大氣污染物排放標準的要求

為進一步改善大氣環境質量,保障人體健康,國家于2011年對火電廠大氣污染物排放標準進行了修訂。根據《GB13223-2011火電廠大氣污染物排放標準》的要求,自2014年7月1日起,現有火力發電鍋爐及燃氣輪機組大氣污染物排放一般地區煙塵含量應<30mg/Nm3,重點地區含塵量應<20mg/Nm3。SO2排放濃度應<200mg/Nm3,NOx排放濃度應<100mg/Nm3[3]。

2.3 煤電節能減排升級與改造行動計劃中大氣污染物超低排放的要求

國家發改委、環境保護部、國家能源局聯合下發的“發改能源[2014]2093號關于印發《煤電節能減排升級與改造行動計劃(2014-2020年)》的通知”明確提出要求“中部地區(黑龍江、吉林、山西、安徽、湖北、湖南、河南、江西等8省)鼓勵現役燃煤發電機組實施大氣污染物排放濃度達到或接近燃氣輪機組排放限值的環保改造”[4]。安徽省發改委等三部門聯合下發了“皖發改能源[2015]7號《關于印發安徽省煤電節能減排升級與改造行動計劃(2015-2020年)的通知》”,“要求大氣污染物排放濃度原則上接近或達到燃氣輪機排放限值(基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3)”;“并對大氣污染物排放濃度接近或達到燃氣機組排放限值的機組,適度增加其年度計劃發電小時數”;“現役燃煤發電機組按照接近或達到燃氣輪機組排放限值實施環保改造后,騰出的大氣污染物排放總量指標優先用于本企業的新建燃煤發電項目”[5]。

九華發電公司位于池州市,地處九華山風景區,池州市政府高度重視九華公司的煙氣排放工作。2012年、2013年公司率先提前完成脫硝及配套設施改造。為了達到《煤電節能減排升級與改造行動計劃(2014-2020年)》相關要求,同時承擔更多的減排任務,池州九華發電公司加快推進超低排放改造力度,創建“綠色環保電廠”品牌。

3 池州九華電廠1#機組概況

池州九華發電有限公司2×320MW貧煤鍋爐于2005年7月投運,是哈爾濱鍋爐廠采用美國燃燒工程公司(CE)的引進技術設計和制造的。鍋爐為亞臨界參數、一次中間再熱、控制循環汽包爐,采用平衡通風、直流式燃燒器、四角切圓燃燒方式,設計燃料為淮北混煤。

池州九華電廠300MW汽輪發電機組,汽輪機引進美國西屋公司制造技術,是哈爾濱汽輪機制造公司第三步優化后再改進的機組,制造型號為73B,汽輪機最大保證功率不小于316MW,最大功率335.0MW,主、再熱汽溫538℃/538℃。發電機由哈爾濱發電機廠制造,型號QFSN-300-2。冷卻方式水、氫、氫。功率因數0.85,冷卻器進口溫度35℃時,額定容量353MVA,有功功率300.5MW,額定氫壓0.3MPa(G),冷卻器進口溫度20℃時,容量390MVA,有功功率331.5MW。電廠由安徽省電力設計院設計,配套輔助設備按機組最大功率332.9MW,蒸氣流量按1025t/h設計。機組設計年利用小時為5500h,單位投資約4500元/kW。

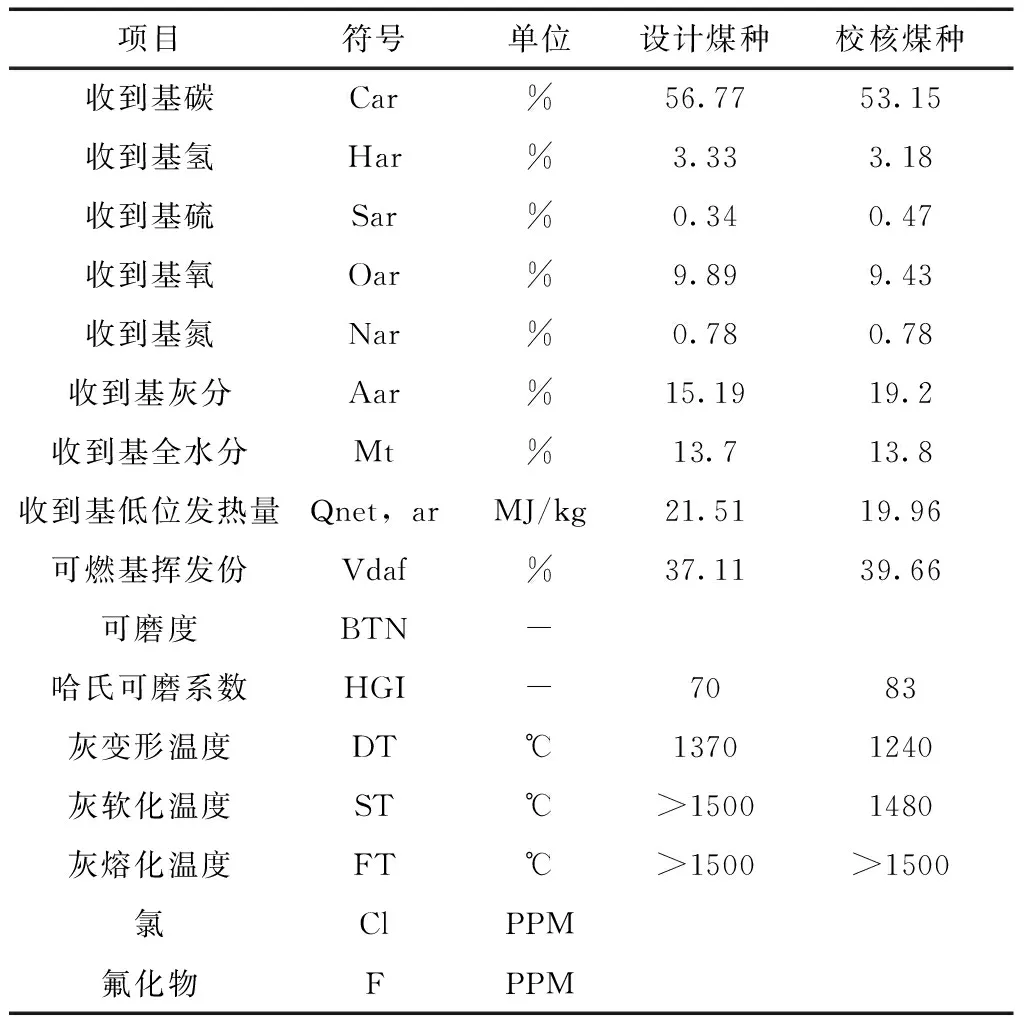

根據新的燃料供應形勢,九華電廠改用神華煙煤,并對鍋爐進行適應性改造。綜合考慮鍋爐節能和環保的需要,參照同樣燃用神華煙煤的同類型鍋爐經驗,設計及校核具體煤質特性如表1所示。

表1 小斷面貧煤鍋爐100%燃燒神華煙煤設計煤質特性

4 煙氣污染物超低排放的技術路線

(1)濃淡低氮燃燒技術改造,降低氮氧化物的產生濃度

在現有貧煤鍋爐基礎上,增加再熱器、高壓省煤器、低溫省煤器等設備,解決再熱蒸汽溫度偏低、排煙溫度偏高的問題。

一次風煤粉氣流通過煤粉濃縮器進行濃淡分離,經分流隔板后分別形成濃、淡兩股煤粉氣流。淡煤粉氣流在水冷壁附近形成了比普通燃燒器強得多的氧化性氣氛。濃煤粉布置爐內煙氣溫度高的向火側,濃煤粉具有著火溫度低、火焰溫度高的特點,保證了煤粉火焰的良好穩定性。采用水平濃淡煤粉燃燒器可以有效改善著火階段煤粉氣流的供風,使煤粉在偏離化學當量比環境中著火,降低了NOx生成量,可大幅度降低NOx排放水平。同時采用了爐內垂直空氣分級燃燒技術,空氣分級燃燒是目前使用最為普遍的低NOx燃燒技術之,其基本原理為:將燃燒所需的空氣量分成兩級送入爐膛,燃料先在富燃料條件下的主燃燒區域燃燒,使得燃燒速度和溫度降低,延遲了燃燒過程,在還原性氣氛中大量含氮基團與NOx反應,提高了NOx向N2的轉化率,降低了NOx在這一區域的生成量。將燃燒所需其余空氣通過布置在主燃燒器上方的燃盡風噴口(OFA)送入爐膛,在供入燃盡風以后,成為富氧燃燒區。此時空氣量雖多,但因火焰溫度低,且煤中析出的大部分含氮基團在主燃區已反應完成,最終NOx生成量不大,同時空氣的供入使煤粉顆粒中剩余焦炭充分燃盡,保證煤粉的高燃燒效率,最終爐內垂直空氣分級燃燒可使NOx生成量降低30%~40%。在機組額定負荷時,爐膛出口NOx不高于180mg/Nm3。

(2) SCR脫硝措施的實施,保證了氮氧化物的超低排放

自氨供應區來的氨氣與稀釋風機來的空氣在氨/空氣混合器內充分混合。稀釋風機流量按100%負荷時氨量對空氣的混合比為5%設計。氨的注入量由SCR反應器進、出口NOx、O2在線監視分析儀測量值來聯鎖控制。

氨和空氣混合氣體進入位于煙道內的氨噴射格柵,噴入煙道后,通過靜態混合器再與煙氣充分混合,然后進入SCR反應器,SCR反應器操作溫度一般可在300℃~420℃范圍內,SCR反應器安裝在省煤器與空預器之間。溫度測量點位于SCR反應器進口,當煙氣溫度在300℃~420℃范圍以外時,溫度信號將自動關閉氨進入氨/空氣混合器的快速切斷閥。

氨與NOx在反應器內,在催化劑的作用下反應生成N2和H2O,N2和H2O隨煙氣進入空氣預熱器,并最后通過煙囪排出。在SCR進、出口設置NOx、O2在線分析儀及壓力、溫度測量儀表,自動調節NH3注入量。

SCR工藝流程:液氨儲存于液氨儲罐,經過蒸發器蒸發為氣氨,送到反應器區,與稀釋空氣混合均勻并噴入脫硝系統。充分混合后的還原劑和煙氣在SCR反應器中催化劑的作用下發生反應,去除NOx。

通過雙尺度低氮燃燒器技改后,脫硝系統入口NOx不高于180mg/Nm3,脫硝效率不小于90%。氮氧化物的排放濃度由原來的79.44mg/Nm3降至40mg/Nm3以下,低于50mg/Nm3的要求。

另一方面,通過改造后鍋爐的熱力計算,改造后SCR入口煙溫不降低,即脫硝入口煙溫能夠滿足脫硝系統投運300℃以上的需要。

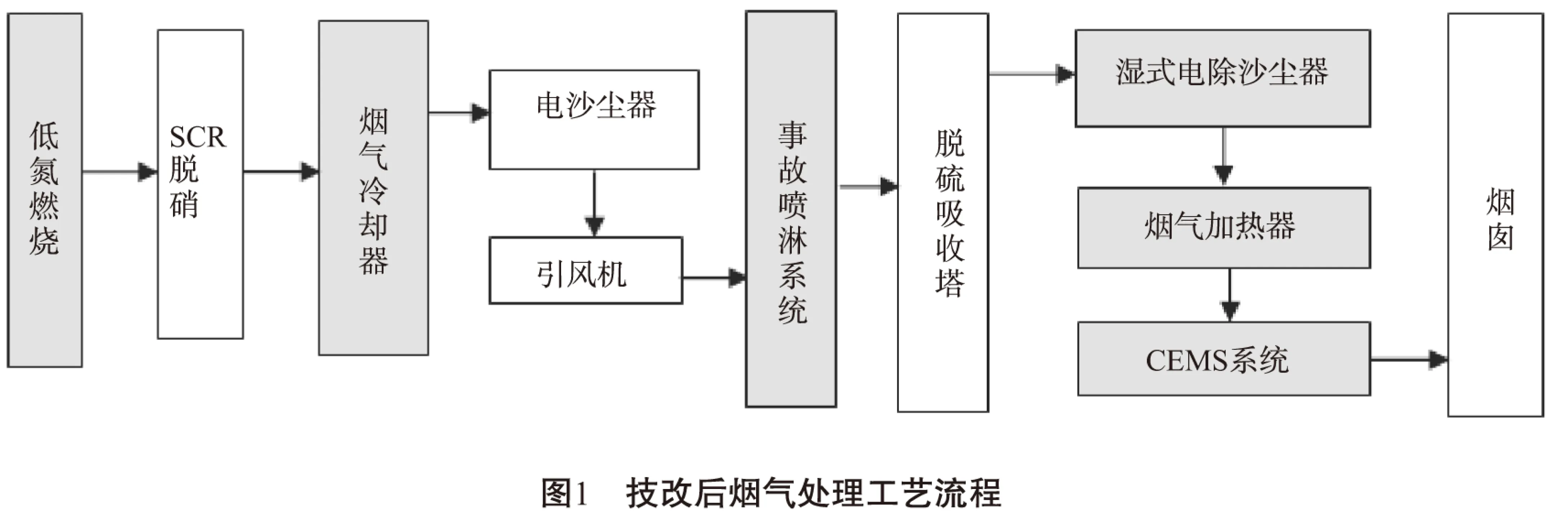

(3) 優化煙道,控制煙溫,增設濕式除塵,保證了煙塵和二氧化硫的超低排放

配備二室四電場靜電除塵器,設計煙塵濃度≤4×104mg/Nm3,設計除塵效率≥99.5%。脫硝后的煙氣經冷卻器處理,將煙溫降到90℃左右后進入靜電除塵器除塵,煙氣隨后經過引風機進入濕法脫硫系統,脫硫劑為CaO≥53%的石灰石粉。經脫硫塔脫硫后煙氣進入濕式電除塵器。在原靜電除塵器入口處新增MGGH煙氣冷卻器,在靜電除塵器出口和脫硫吸收塔入口之間煙道上方設置一套事故噴淋系統,脫硫吸收塔出口通過聯絡煙道與濕式電除塵器相連,濕式電除塵器布置在1號脫硫吸收塔和煙囪之間,利用原支撐凈煙道及原GGH的水泥框架來支撐濕式電除塵器,對于引風機出口到脫硫吸收塔入口的原煙道,由于受場地限制,布置及走向保持原形,在GGH拆除處增加一段4394mm×12014mm的煙道,對脫硫吸收塔入口處煙道進行優化,便于冷凝水流入吸收塔內,并在拐彎處加設導流板,使氣流均勻地進入吸收塔。事故噴淋噴灌裝置布置在吸收塔入口水平煙道內,配煙溫探測和自動控制裝置,事故噴淋水箱可布置在脫硫島工藝水箱邊上,事故噴淋水泵布置在水箱邊上。濕式電除塵器出口通過二個90°的彎頭及煙道直管段與MGGH煙氣加熱器相連通,MGGH煙氣加熱器水平布置在濕式電除塵器出口預留煙道上。凈化后的煙氣通過煙氣加熱器將煙溫從46℃左右提高到80℃左右排入煙囪。綜合除塵效率由99.96%提升為99.99%,1#機組的煙塵排放濃度由原來的16.4mg/Nm3降低為5mg/Nm3,滿足出口處煙塵濃度要求:<10mg/Nm3。

拆除了原有回轉式GGH系統,并增設了MGGH系統,有效改變了原煙氣側向凈煙氣側的泄漏問題,提高了系統的脫硫效率,同時系統增設了濕式電除塵器,布置在脫硫系統的后端,濕式電除塵器中的噴淋堿液也進一步降低了SO2排放濃度。脫硫效率由94.91%提升為97.5%,1#機組的二氧化硫排放濃度由原來的61.07mg/Nm3降低為30mg/Nm3,滿足出口處二氧化硫濃度<35mg/Nm3的要求。

此外,對1#機組CEMS系統升級改造,采用低量程的煙氣分析儀,提高測量精度,使改造后的CEMS系統滿足煙氣污染物超低排放濃度檢測的需求。

5 結論

安徽池州九華發電有限公司1#機組實施煙氣污染物超低排放一體化改造,主要進行了新增MGGH系統、低氮燃燒器改造、脫硫系統改造、新增濕式電除塵器、CEMS系統升級改造,以及與之相關的風機改造、煙道改造等。通過一體化改造后,煙塵排放濃度由原來的16.4mg/Nm3降低為5mg/Nm3;二氧化硫排放濃度由原來的61.07mg/Nm3降低為30mg/Nm3;氮氧化物的排放濃度由原來的79.44mg/Nm3降至40mg/Nm3以下,煙氣污染物實現了超低排放,滿足了《關于印發安徽省煤電節能減排升級與改造行動計劃(2015-2020年)的通知》中,大氣污染物排放濃度原則上接近或達到燃氣輪機排放限值(基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/Nm3)的要求。

[1]中國電力企業聯合會. 中國電力工業現狀與展望[M/OL]. http://www.cec.org.cn/yaowenkuaidi/2015-03-10/134972.html.

[2]環保部.關于推進大氣污染聯防聯控工作改造區域空氣質量的指導意見[Z/OL]. http://3y.uu456.com/bp_9btld0b3w102ra61xnbn_1.html 2010.

[3]環保部.火電廠大氣污染物排放標準[S/OL]. http://www.cs.com.cn/sylm/jsbd/201109/t20110921_3064739.html.

[4]國家發改委.煤電節能減排升級與改造行動計劃(2014-2020年)[Z/OL]. http://www.sdpc.gov.cn/gzdt/201409/t20140919_626240.html .

[5]安徽省發改委.安徽省煤電節能減排升級與改造行動計劃(2015-2020年)[Z/OL]. http://nyj.ahpc.gov.cn/info.jsp?xxnr_id=10087286.

Ultra-low Emissions of Flue Gas Pollutants through Improving Coal-fired Thermal Power Unit by the Case of the No 1 Unit of Jiuhua Power Plant in Chizhou

SONG Guo-ming

(Chizhou Environmental Protection Monitoring Center, Chizhou Anhui 247000, China)

The No 1 coal-fired unit of ChizhouJiuhua power plant was improved in order to meet the stricter emission discharge standard. The burner was changed to low nitrogen combustion technology. Ammonia process of denitration, efficient electrostatic dust removal devices, limestone-gypsum wet desulfurization, and wet dust removal technologies were adopted as well.

thermal power unit;flue gas pollutants; Coal-fired power unit; ultra-low emission; technological improvement

2016-04-12

宋國明(1973-),男,安徽池州人,高級工程師,從事環境保護研究工作。

X701

A

1673-9655(2016)06-0084-04