圓盤三抽芯注塑模結構研究

嚴金榮

(廣東省機械高級技工學校,廣東 廣州 510450)

圓盤三抽芯注塑模結構研究

嚴金榮

(廣東省機械高級技工學校,廣東 廣州 510450)

本單位接到的制品為ABS圓盤三抽芯注射模設計,由于其360。內抽芯結構比較特殊,我利用UG來完成制品模3D模型,利用CAD/UG來完成其裝配圖和零件圖。

塑料;注射模;UG;CAD

塑料件在如今日常生活中及現代工業出產范疇中占有很重要的位置。選用模具成型的技術替代傳統的切削加工技術,能夠進步出產功率,確保零件質量,節省資料,下降出產成本,然后獲得很高的出產功率。因而,在機電、外表、化工、汽車和航天航空等范疇,塑料已成為金屬的良好代用資料并得到了廣泛的使用,呈現了金屬資料塑料化的趨勢。

1 塑件成型工藝性分析

(1)設計簡介。本次某電器外殼圓盤模具設計課題源于生產實際,不同于一般的理論性設計,詳細地敘述了模具成型結構包括結構形式,流道澆口設計,斜頂內抽芯等的設計,模具整體結構較為復雜,由不規則曲面構成,殼內有多處定位和固定加強結構,不能用一般的常規上下模結構形式就能達到要求。而零件圖的繪制在UG軟件中也較難畫出。所以本次設計的結構較為特殊,比較有代表意義。

(2)塑件(某圓盤三抽芯)分析。塑件的生產批量——中等批量。

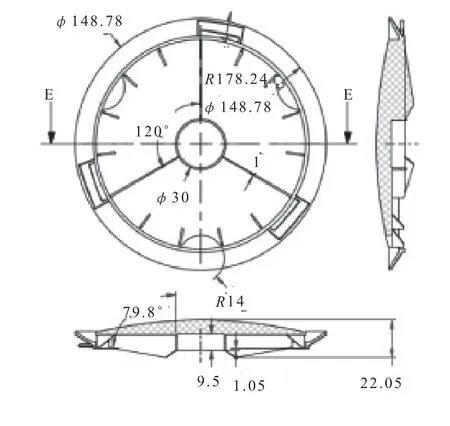

(3)零件結構特征、塑料的性能、技術要求及結構工藝性的分析。塑料制品形狀如圖1。

2 模具的設計

2.1擬定模具結構形式

該圓盤零件,形狀較為復雜,內面有三處內扣結構,且零件尺寸較小,考慮到經濟性故選用一模一腔法。

若采用方案一動定模腔均可采用慢走絲電火花加工工藝加工成型,且加工精度較高。分模后后塑件留在動模內,由于塑件整體在動模和定模內分模內插入型芯來實現,而且結構簡單可靠。

一般來說,分型面的最佳選擇位置是塑料熔體在模具內的最大投影位置,經過分析結構可以得到下午分型面位置,本次外殼設計為點澆口,應該用三版模式結構,設置雙分型面。

圖1 塑料制品形狀圖

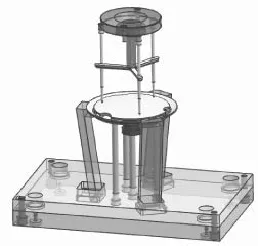

圖2 分型面結構圖

根據以上分析,我們可以得到如圖2方案。

根據UG的自動測算體積功能可求得該塑件的體積為:V1=94.13 cm3,其中估算澆注系統凝料體積為:Vj=0.6V1=0.6×94.13=56.48 cm3,故有一次注射所需的塑料總體積為:V=V1+Vj=94.13+56.48=150.61 cm3

查手冊得聚丙烯PP的密度為:P=0.90 g/cm3

塑件的質量為:M1=PV1=0.90×94.13=84.72 g

澆注系統凝料質量為:M=V=0.9×56.48=50.83 g

塑件和澆注系統凝料總質量為:

M=M1+M2=84.72+50.83=135.55 g

根據一次所需要的注射量為v=150.61 cm3,初步選取螺桿式注塑成型機XS-ZY-500。最終確定注射機型號為XS-ZY 500/350。

熔融狀態下的液體塑料通過注塑機噴嘴通向模具型腔的流動通道我們稱之為模具的澆注系統,他的作用是通暢的引導塑料熔體快速飽滿地充滿型腔各處,從而獲得擁有高質量外觀的電器外殼產品。

主流道長度通常按模具前模的厚度來考慮,以減小充模時的壓力降和減小物料損耗為原則,主流道長度一般認為越短越好,對于中小型注塑模具,其總長最好控制在50 mm以內,通過查閱資料可知,模具的分流道的截面比較常見的有:圓形、梯形、六角形和U字型等。各種截面的效率為:圓形0.25D,正方形0.25D,六角形0.217D,U字型0.153D,梯形0.195D,D為截面大端寬度。圓形或六角形分流道常用與模具分型面為平面的時候,而當分型面不是平面時,一般選用梯形或圓形流道。良好的壓力傳遞和保持理想的填充狀態是設計分流道的最終目的,使塑料熔體盡快地流經分流道充滿型腔,并且流動過程中壓力損失和熱量損失盡可能小,能將塑料熔體均衡地分配到各個型腔。而分流道本設計采用矩形截面。

根據設計的一模一腔布局我們看出,本次設計的澆口采用直澆口方案,分三點同時進膠,這樣處理能有效減少注塑的壓力與熱量損失,該澆口注塑壓力和熱量損失最少,具有很好的成型性,補縮效果很好。

根據模具尺寸,得到型芯型腔尺寸,從而最終確定本設計選用的模架為FCI3335模架,模架的安裝高度365 mm。設計采用UG的中自動導入標準模架,選用的導柱、導套也相應采用標準值。模具結構的具體形式如圖2。

2.2排氣系統的設計

由于圓盤外殼比較復雜,所產生的分型面與模具的接觸面比較多,所以分型面的間隙也比較多,也就可以利用其間隙進行排氣。另外模具的側抽芯組織也能夠排氣,所以能夠不必要再設計規劃排氣槽。

2.3斜推桿內抽芯的設計

當塑料產品具有與開模方向不一樣的側孔或者內扣或者凹陷時,通常都必須將成型側孔或側凹穴的零件做成可動的組織,當然除了很少狀況能夠強行脫模外。在塑件脫模前,先將其抽出,然后再從型腔中和型芯上脫出塑件。完結側向活動型芯抽出和復位的組織就叫側向抽芯組織。由于該圓盤為內扣內抽芯,故采用斜頂抽芯機構。

根據塑件的特點、分型面的選擇,側向型芯或側向成型模腔從成型方位到不妨礙塑件的脫落推出方位所移動的間隔稱為抽芯距,用s表明,為了安全起見,內抽芯間隔一般比塑件上的側孔、側凹的深度或側向凸臺的高度大2~3 mm,本規劃中圓盤外殼內向抽芯的是塑件內部上的3邊內扣,深度為3 mm,所以能夠取內抽芯距s為5 mm。

2.4模具的材料

本模具根據其結構、加工工藝性和使用條件選擇材料如下:

CrWMn用于形狀復雜,要求熱處理變形小的型腔,型芯;

45鋼具有切削加工性能好,調制后有較高的強度和韌性,例如:定動模板固定板,頂桿固定板,頂桿墊板、支撐板。

T8A、T10A具有可淬性高,但淬透性差,淬火變形大,需進行磨削加工,用于制造耐磨性結構零件。例如:導桿、頂桿、斜導柱、導套。

2.5模具的整體結構圖

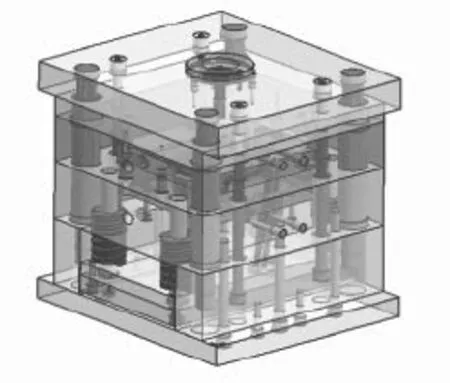

模具的整體結構圖如圖3所示。

圖3 模具整體結構圖

3 總結

該模具的凹模采用整體式型腔,結構簡單、合理,改善了模具加工的工藝性,降低了模具的生產成本。為了解決內部三卡扣內抽芯問題,本次設計了3處斜頂結構,保證了本次產品的平穩出模,該模具總體結構設計合理,型腔、型芯采用組合式,降低了模具的制造成本。成型的殼體塑件質量合格穩定,使塑件質量符合設計和使用要求。

[1] 梅爾·庫茲(MYER KUTZ). 材料選用手冊[M]. 化學工業出版社,2005.

[2] 方昆凡. 工程材料手冊·非金屬材料卷[M]. 北京出版社, 2002.

[3] 朱龍根. 簡明機械零件設計手冊[M]. 機械工業出版社, 1997.

[4] 葉久新,王群. 塑料制品成型與模具設計[M]. 湖南科學技術出版社, 2005.

[5] 趙昌盛. 實用模具材料應用手冊[M]. 機械工業出版社, 2005.

(P-01)

Structure of three-core pulling disc injection mold

TQ320.52

1009-797X(2016)10-0014-03

A

10.13520/j.cnki.rpte.2016.10.003

嚴金榮(1988-),男,大專,研究方向為模具設計與制造。

2016-03-28