超大型段塞流捕集器建造技術研究與應用

李楠

摘 要:簡述了珠海高欄終端采用的超大型段塞流捕集器的關鍵設計技術特點。詳細介紹了項目建造技術的創新及其應用,通過研制國內最大口徑、大壁厚、超長、高壓輸送天然氣鋼管實現工廠模塊化制造,采用優質高效的焊接工藝,并創造性的將智能監控技術運用于大型壓力試驗中,建造技術的創新應用和嚴格的質量控制確保了項目高質高效的完成。

關鍵詞:段塞流 捕集器 超長 高壓鋼管 模塊化制造 智能監控技術

中圖分類號:TE9 文獻標識碼:A 文章編號:1674-098X(2016)02(a)-0018-04

南海深水天然氣珠海高欄終端位于珠海市高欄港經濟開發區,距廣東省珠海市區約60 km,荔灣3-1氣田、番禺34-1/35-1/35-2氣田的天然氣通過海底管道輸送到該終端處理廠進一步處理,然后提供給廣東管網并預留給香港用戶的接口。

由于海管內介質氣液比大,海管登陸高程高,易產生嚴重的段塞流,影響終端內正常的安全生產。段塞流捕集器作為海管登陸的首站設備,能夠有效捕集和分離液體,在液塞達到時,同時作為帶壓液體的臨時儲存器,連續穩定地向下游供氣,確保下游設備正常工作[1]。

1 設計特點

珠海高欄終端段塞流捕集器設備長度約為204 m,寬度約為93 m,占地面積約為1.9 hm2,是目前世界上最大規模的段塞流捕集器。主要參數如下:

天然氣最大處理量:120×108S m3/a;

液相最大穩態流量:682 m3/h;

液相最大瞬時流量:12 000 m3/h;

有效儲液容積:7 000 m3;

操作壓力:6.9 MPaG @10℃~30℃;

設計壓力:8.0MPaG @50℃;

分離精度:100%去除70 μm以上液滴;

地震加速度:0.15 g。

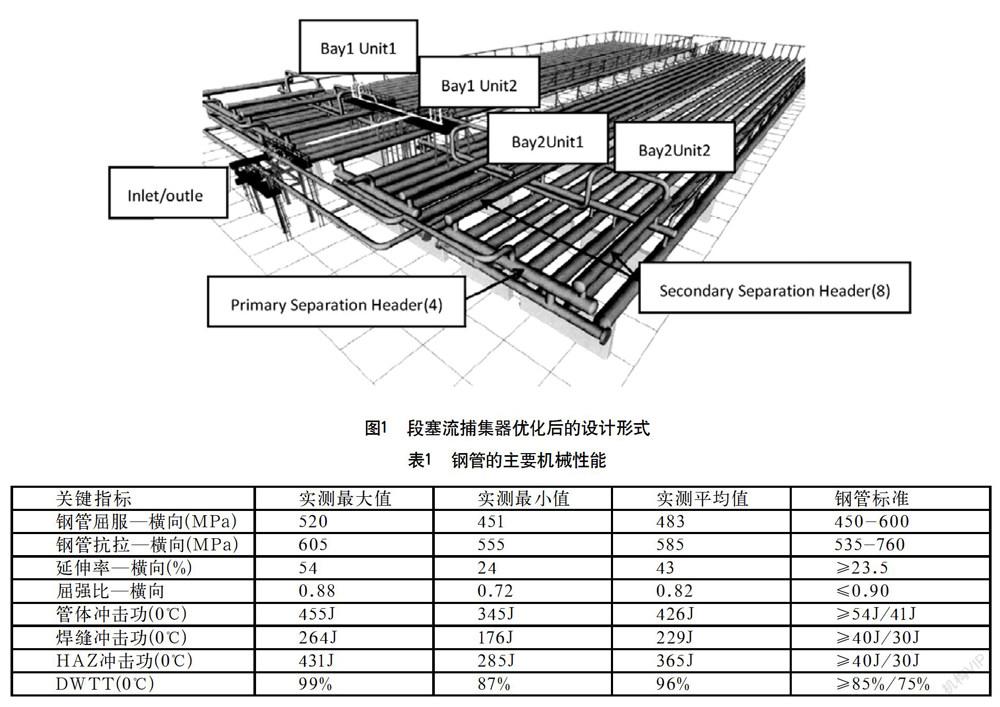

項目采用國際上最先進的設計技術,并且針對超大型段塞流捕集器的特點,創新的運用新技術、新材料和新方案,對設計方案進行了優化。優化后的段塞流捕集器具有如下顯著特點[2]:(1)順向流設計,存儲能力大;(2)占地面積最小;(3)優異的抗載荷設計;(4)高效的兩級分離設計;(5)模塊化的管匯設計。初始設計的段塞流捕集器由兩個完全相同的處理區域組成,各自承擔50%的分離和儲存任務,在天然氣入口和出口處均設置有電控閥門,使兩部分能夠獨立運行和檢修。然而,此設計型式將使得各分離管匯和排液管匯等部件的單體長度>35 m,管匯部件的單體重量>50 t,分離管匯的組合重量>100 t,以致管匯的工廠模塊化制造難以實現,且運輸和現場吊裝也面臨極大困難。因此,最終將每個處理區域再分成兩個處理單元(優化后的段塞流捕集器設計形式如圖1所示),每個處理單元包含7列儲液指管及相應管匯,各自完成總流量25%的分離和儲存功能,這樣,優化設計后的管匯單體長度約為18 m,管匯部件的單體重量≤30 t,大大降低了管匯的工廠模塊化制造難度。

2 建造技術研究與應用

2.1 國內最大口徑高壓輸送天然氣鋼管的制造

(1)根據優化的設計方案,珠海高欄段塞流捕集器儲液部分由28列172 m長的管道組成,儲液指管采用φ1 422.4 mm(56英寸)×28.6 mm的X65M直縫埋弧焊鋼管作為主管道。由于段塞流捕集器的安全性要求極高,且考慮管道安裝現場為平山區,施工條件受限,故對鋼材的理化性能、成型長度、尺寸偏差和表面質量等有著最嚴格的要求。大口徑、大壁厚、超長板、超長管的試制開發工作難度極大,主要體現在如下幾方面。

①鋼材需要承受很大的內壓、外壓和暗流沖擊,在保證高強度和優異的低溫斷裂韌性的同時,還要求鋼板、鋼管橫向具有低的屈強比和高的延伸率,而隨著強度的提高,實現強、塑、韌性良好匹配的難度急劇上升,且在制管過程中加工硬化效應顯著,鋼板、鋼管的屈強比控制困難。

②該項目采用X65M直縫埋弧焊鋼,管徑和壁厚大,平均成型長度要求>17 m,達到鋼管冷成型極限,制管難度極大。

③尺寸偏差和表面質量要求嚴格,大批量生產控制難度較大。

(2)針對管線鋼的顯著特點和上述難點,在鋼板和鋼管生產中采用“小量鐵素體+貝氏體”的針狀鐵組織設計思路,在合金設計中采用低碳和低碳當量以保證鋼的焊接性能;采用兩階段控軋技術,同時采用適合于UOE成型工藝特點的高精度成型工藝過程仿真系統,結合寶鋼UOE的設備條件,優化工藝并實施全面的過程質量監控,最終獲得了穩定的合格產品。此段塞流捕集器采用的高壓輸送天然氣用鋼管與國內外同類產品對比,具有以下特點。

①該鋼管是迄今為止國內首次使用的最大口徑的高壓輸送天然氣用鋼管,且批量成型長度達到同類鋼管的最長長度。

②具有更高的純凈度、更好的韌性、低的屈強比,實物質量可滿足SHELL、DNV等標準的要求,鋼管P、S含量達到海底管道的要求。

③鋼管的錯變量、焊縫余高、鋼管直徑、管壁厚度、直度、橢圓度、管端切斜等幾何尺寸均符合技術規格書及標準要求,部分指標遠超API 5L-2011和GB/T 9711-2011的要求。

鋼管主要的機械性能、幾何尺寸指標對比如表1和表2所示。

由于鋼管的優異的成型長度,現場建造時節省了大量的組對焊接工作量,對比12 m/根的成型長度,17 m以上/根的成型長度使得現場焊口數量減少1/3,縮短工期約兩個月;由于鋼管的優異的成型尺寸,現場建造時大大提高管口對接的效率,同時保證管道與馬鞍型管支座的弧度匹配;由于鋼管的優異的機械性能和可焊性,段塞流捕集器的質量得到嚴格保障。

2.2 優質高效的現場焊接工藝技術的運用

段塞流捕集器建造現場位于高欄港炸石平山區域,環境惡劣(粉塵多,毗鄰海邊,風速、濕度大,早晚溫差大),后續使用時需承受內部流體的沖擊、內壓、腐蝕、以及熱膨脹應力、風載等的反復疲勞破壞;且主體管材為X65M低合金高強度鋼,管線長度達6 000 m,工程量巨大,目標工期短,故保證焊接質量對于后期油氣田的安全生產至關重要。

2.2.1埋弧自動焊(SAW)成功應用于現場施工

針對該材質的大口徑厚壁管焊接,進行了4組焊接工藝試驗,試驗結果如表3所示。

經過充分研究論證,SMAW+SAW焊接方法可以獲得比純手工焊高一倍的速度和最穩定的質量,但該焊接方法存在局限性,其不適合固定管的全位置焊接,并且需要類似車間的良好的防風防雨環境。為克服上述局限性,最大化地將SMAW+SAW焊接方法運用于惡劣的施工現場,大幅提高焊接效率,并保證穩定的焊接質量。采取了以下的主要方法。

(1)將建造工序合理劃分為地面預制和支墩上安裝兩個階段,在考慮吊機載荷能力后,在地面預制中將鋼管組對接長至36 m。這樣,約50%的建造工作量轉移到地面進行,大大節省了支墩上高空安裝和焊接工作量。

(2)采取快速的可移動式焊接工棚,保證長鋼管吊運的同時可快速地進行SAW焊接保護。

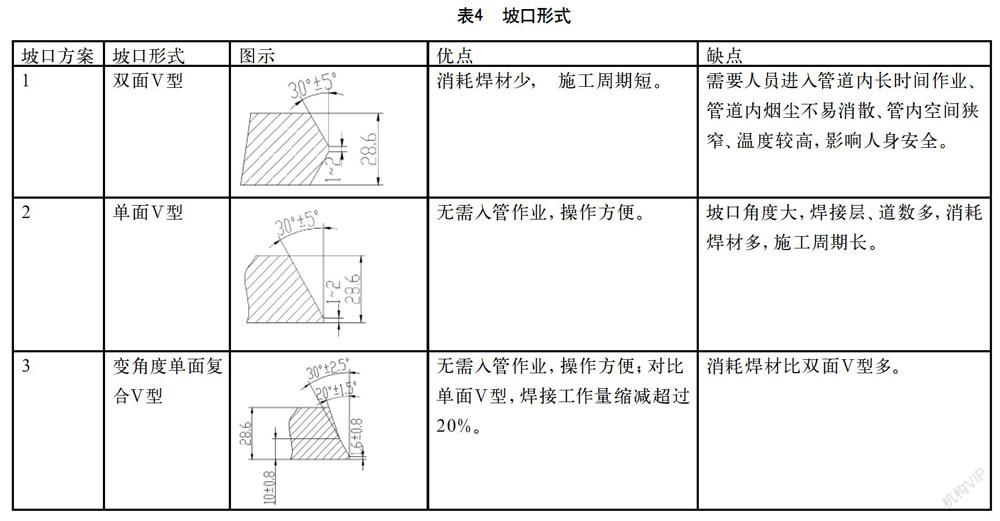

2.2.2 變角度的單面復合V型坡口設計

綜合研究坡口設計因素和現場施工條件,通過多種方法的試驗比對(各種坡口型式優缺點比較如表4所示),最終確定坡口型式為變角度的單面復合V型,并在角度設計時充分考慮可操作性和最優的金屬填充量。通過試驗驗證,該坡口型式不論在安全方面,還是工藝方面都具有較高的執行性。同時將坡口制備安排在鋼管出廠前完成,并設計專用保護罩加以保護,大大節省現場坡口處理工作量。

最終實踐表明,該設計形式滿足了現場建造安裝施工要求,保證了焊接質量,并且最大程度地提高了焊接效率。

2.3 智能監控技術在大型壓力試驗中的運用

根據設計標準規范要求,段塞流捕集器在無損檢測合格后須進行耐壓試驗和泄漏試驗,水壓耐壓試驗壓力為設計壓力的1.5倍,氣體泄漏試驗壓力為設計壓力。該套段塞流捕集器的設計壓力高(8.0 MPaG),規模世界最大,周圍其它工程作業多,同時環境溫差變化大,安全高效地完成壓力試驗成為項目的難點。經過多次研討論證,創新性地將油田生產時所用的智能監控技術運用到大型壓力試驗中。

(1)在安全區域設立智能監控室,配置壓力和溫度監測系統、視頻監控系統、廣播系統和遠程緊急關停系統。

(2)依據設計特點,段塞流捕集器整體分成4個處理單元,每個處理單元包含7列儲液指管及相應管匯,且采用1/100傾斜設計(東側入口分離管匯高點與西側出口排液管匯低點之間的高度差近10 m),故壓力監測系統設置為八個監測點,分別連接到四個處理單元的最高點和最低點。

(3)在東側入口分離管匯高點與西側出口排液管匯低點分別設置溫度傳感監測。

(4)為遠程監測泄漏情況,在四個處理單元的入口閥組、出口閥組、管匯法蘭口等易泄漏點設置可調角度的變焦攝像監控,減少人員進入檢查的頻次。

(5)由于區域較大,為確保安全,避免外圍無關人員進入,在整個段塞流捕集器四周均布置360度視頻監控攝像頭和高音廣播。

(6)在監控室設置壓力試驗設備的緊急關停按鈕,發現異常時可第一時間關停增壓設備。

嚴格的質量控制及智能監控技術的運用使得珠海高欄段塞流捕集器水壓耐壓試驗和氣體泄漏試驗均一次性成功完成,試驗過程未影響周圍其他區域的工程施工。

3 結語

目前,段塞流捕集器已投入使用且運行良好。珠海高欄終端的超大型段塞流捕集器無論是規模還是工藝性能均屬國內首例,通過總結其設計、建造技術的創新和應用,對同類設備的設計建造具有重要的參考借鑒價值,能很大程度的提升設計和建造水平,縮短項目工期,降低項目成本,對提高經濟效益和社會效益具有重要的意義,可促進海洋工程行業快速、高質量的發展。

參考文獻

[1] 孫旭,陳文峰.荔灣氣田中心處理平臺段塞流捕集器控制方案研究[J].新技術新工藝,2014(4):71-74.

[2] 吉寧,王磊,孫雪瓊.超大型管式段塞流捕集器的設計與應用[J].新技術新工藝,2016(2):26-28.