基于雙PID控制的溫度控制系統的設計與實現*

袁 鑫,薛霖霖,鄭都民,王如剛,*,趙 力

(1.鹽城工學院信息工程學院,江蘇鹽城224051;2.東南大學信息科學與工程學院,南京210096)

基于雙PID控制的溫度控制系統的設計與實現*

袁鑫1,薛霖霖1,鄭都民1,王如剛1,2*,趙力2

(1.鹽城工學院信息工程學院,江蘇鹽城224051;2.東南大學信息科學與工程學院,南京210096)

為了使半導體激光器能夠快速地達到穩定工作狀態,提出并實驗驗證了一種串聯雙PID控制的高精度熱電制冷器(TEC)溫度控制系統,該控制系統的控制芯片采用飛思卡爾MC9S12XS128MAL單片機,通過負溫度系數熱敏電阻進行溫度信息的采集,驅動電路采用BTN7971芯片驅動TEC工作,在軟件編程上,通過采用串聯PID算法,利用閉環負反饋結構實現溫度的穩定控制。在實驗中,當溫度從26.6℃上升到目標溫度40℃時,建立穩態的時間為40 s,超調量為0.1%,當溫度從26℃下降到10℃時,建立穩態的時間為50 s,與常規PID控制系統相比,該系統具有更好的動態性能。

溫度控制;熱電制冷器;PID控制;自調整;PWM控制

隨著信息技術的迅速發展,使得半導體激光器已經廣泛地應用于光纖通信、光纖傳感和激光雷達等領域。由于激光器的輸出波長隨著器件溫度的升高逐漸向長波長方向漂移,同時,在高度集成化的器件結構中,過高的溫度將會降低元器件的性能,甚至燒毀元器件,在很大程度上降低了電子器件的穩定性和可靠性[1-2]。因此,必需對半導體激光器或系統采用合適的溫度控制技術,從而保證半導體激光器或系統能夠正常工作。為此,研究人員在半導體激光器的溫度控制系統方面做了大量的研究工作,主要是利用DSP或者單片機等處理器進行溫度控制系統的設計,獲得了一定的進展[3-8]。例如,夏金寶[8]等研究人員利用MSP430單片機進行溫度控制系統的設計,實現了0.2℃的控制精度。為了進一步提高溫度控制系統性能,相關學者針對溫度控制系統提出了多種控制算法[9-11],戴俊珂[9]等人提出了自整定模糊PID算法的LD溫度控制系統,楊智[10]等學者采用模糊PID控制的方法應用于試驗箱,相對常規PID控制,該算法具有更快的響應速度以及更小的超調,馮晨純[11]等人利用模糊PID算法,仿真了粘度儀恒溫系統,仿真結果顯示積分分離PD和模糊自適應PID相結合的復合算法具有較小的超調量,這些研究對溫度控制系統的發展取得了較大的進步。

實現離子數反轉是激光產生的必要條件,在實現該條件時,需要利用外部的高能量注入,這樣就需要對激光增益介質進行精密的溫度控制,此外,隨著溫度的變化,激光器輸出波長也將隨之變化。因此,為了使半導體激光器能夠快速的達到穩定工作狀態,降低溫度的穩態時間,提出并實驗驗證了一種串聯雙PID控制的高精度熱電制冷器(TEC)溫度控制系統。該控制系統的控制芯片采用飛思卡爾MC9S12XS128MAL單片機,通過負溫度系數熱敏電阻進行溫度信息的采集,驅動電路采用BTN7971芯片驅動TEC工作,在軟件編程上,通過采用串聯PID算法,利用閉環負反饋結構實現溫度的穩定控制。

1 系統構成

1.1控制單元設計

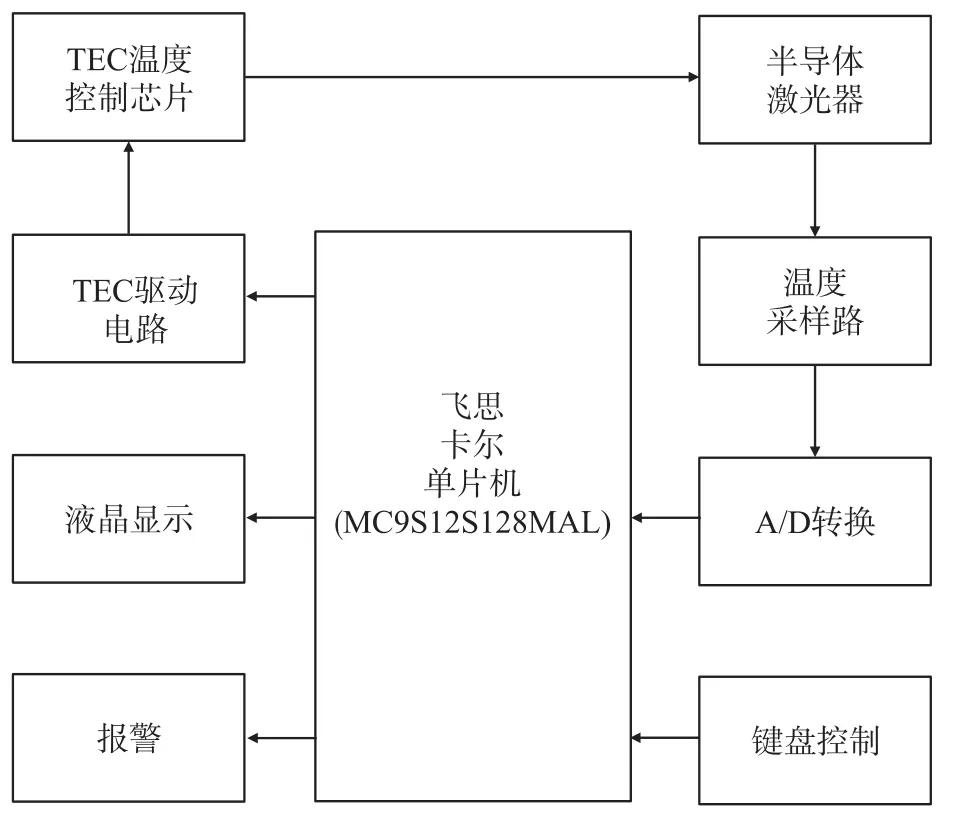

溫度控制系統的結構主要由單片機、液晶顯示器、鍵盤輸入、熱電制冷器(TEC)芯片、TEC驅動電路、溫度傳感器電路及其驅動電路和A/D轉換器等構成,系統結構如圖1所示。

圖1 系統原理結構圖

系統核心處理單元采用飛思卡爾公司16 bit控制器MC9S12XS128MAL,該芯片具有16 bit S12CPU、CPU總線頻率是40 MHz,可以超頻到64 MHz,全功率模式下單電源供電范圍3.15 V~5.00 V,可設置8 bit、10 bit和12 bit ADC,具有高性能的12 bit AD轉換器。微控制器通過AD模數轉化器采集激光器的溫度,并利用PID控制算法,自動調節制冷片的TEC電壓值和PWM脈沖。為了實現系統的溫度控制和響應時間最小值,并保證系統在穩定后所消耗的電功率最少,系統采用微控制器I/O端口調節電壓和定時器實現PWM脈沖輸出相結合的方式。且該控制器芯片的PWM調制波有8個輸出通道,每一個輸出通道都可以獨立的進行輸出,都有一個精確的計數器,每一個PWM輸出通道都能調制出占空比從0~100%變化的波形。電壓調節控制制冷片最大輸出工作電壓,PWM脈沖的寬度控制TEC的加熱或制冷時間,驅動電路的電流流向控制著TEC工作方式。

1.2溫度采樣模塊

以溫度作為反饋量的閉環溫度控制系統,測溫元件的靈敏度和分辨率對系統起著至關重要的作用。熱敏電阻依照其電阻值隨溫度變化的情況,主要分為負溫度系數NTC(Negative Temperature Coefficient)熱敏電阻和正溫度系數PTC(Positive Temperature Coefficient)熱敏電阻[12]。PTC的電阻值可以隨溫度的上升而增大,由于其溫度系數非常大,主要應用于消磁電路、加熱器、電路保護和溫度補償電路,NTC的電阻值可以隨溫度的上升而下降,可以檢測微小的溫度變化,因此被廣泛的應用于溫度的檢測電路、電路軟啟動、控制與補償電路。此外,NTC還具有電阻溫度系數大,靈敏度高,電阻率高,熱慣性小等優點。因此,選擇NTC作為溫度控制系統的溫度傳感器。NTC熱敏電阻阻值與溫度變化的關系式為[8]:

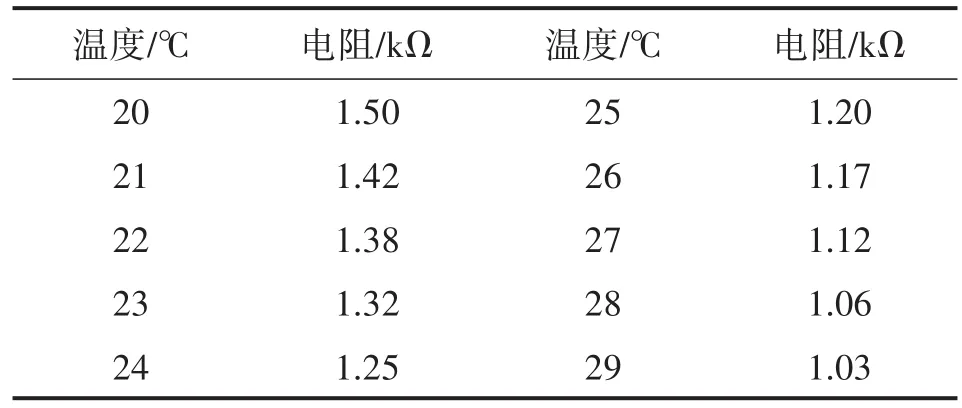

其中RT為在規定溫度T時的NTC熱敏電阻阻值,RN為在額定溫度TN時的NTC熱敏電阻阻值,B為NTC熱敏電阻的材料系數,RN通常用額定零功率電阻值R25表示,額定零功率電阻值是NTC熱敏電阻在基準溫度25℃時測得的電阻值,這個電阻值就是NTC熱敏電子的標稱電阻值。NTC實測電阻值與溫度的關系如表1所示。

表1 熱敏電阻實測溫度值

根據式(1)和表1可以計算出NTC熱敏電阻的材料系數B的值為3 900 K。由于傳感器直接輸出的模擬量幅度一般較低,同時為了更好地提高系統的抗干擾能力,在溫度傳感器的后端對信號進行放大,放大電路采用的是由OPA842組成的放大電路完成放大,經過放大后輸出給AD轉換器,其具體溫度采樣電路如圖2所示。在溫度采樣電路中,10 kΩ的NTC熱敏電阻與10kΩ電阻串聯在高精度2.5 V電壓源與地之間,通過分壓間接得到NTC阻值。A/D芯片是16 bit模數轉換芯片LTC1859,采用5 V電壓工作模式。

圖2 溫度采集電路

1.3驅動電路模塊

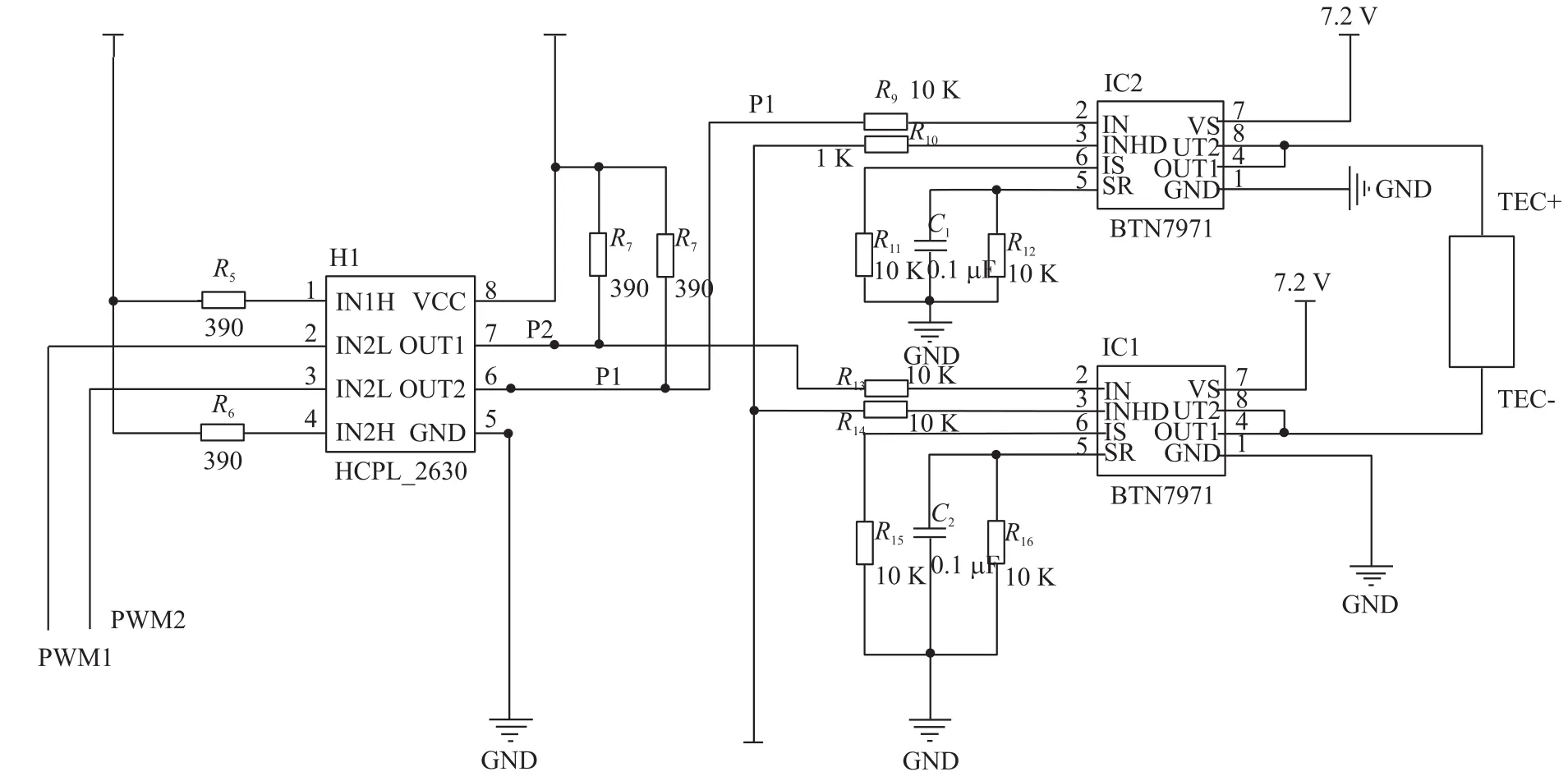

驅動電路模塊是溫控系統的核心模塊,為保證高精度地控制溫度,溫控執行元件必須容易控制,而且為了與LD封裝在一起,還需溫控執行元件具有結構簡單、體積小等特點。因此,選擇半導體致冷器(TEC)作為溫控執行元件。TEC是利用帕爾帖效應的裝置,通過控制TEC電流的方向可以控制其吸熱還是放熱,但是TEC的電流一旦超過某值,就只是發熱而不再制冷,因此應避免這種情況的發生。若TEC過壓、過流,容易造成激光器損壞。只有集成了控制電路和保護功能的專用芯片才能完成精確溫度控制的任務,因此該系統選用了BTN7971用于控制TEC的芯片。BTN7971是應用于電機驅動的大電流、半橋高集成芯片,它帶有一個P溝道的高邊MOSFET、一個N溝道的低邊MOSFET和一個驅動IC。P溝道高邊開關省去了電荷泵的需求,因而減小了EMI(電磁干擾)。BTN7971集成的驅動IC具有邏輯電平輸入、電流診斷、斜率調節、死區時間產生和過溫、過壓、欠壓、過流及短路保護的功能。通態電阻典型值為16mΩ,驅動電流可達43 A。設計的驅動電路模塊如圖3所示。

圖3TEC驅動電路

該電路采用兩片BTN7971構成一個全橋驅動,由于BTN7971是大電流驅動芯片,因此,在單片機控制信號的輸出和BTN7971的IN端之間加入了雙通道邏輯輸出高速光耦HCPL-2630電路起到隔離保護的作用,防止電路出現過流、短路等故障時,大電流流入單片機使單片機損壞。從2個BTN7971輸出的兩個PWM波的高低電平控制TEC的加熱或者制冷,當其中一個BTN7971(IC2)的PWM波電壓高于另一個BTN7971(IC1)的PWM波電壓時,電流從TEC+流向TEC-,同理也可提供從TEC-流向TEC+的電流,能夠為TEC提供雙向電流。

1.4雙PID控制算法設計

PID控制算法是工程控制領域常用的一種算法,它具有結構簡單、易實現、性能良好等優點,因此,在高精度溫度控制系統中常采用PID控制,PID算法連續系統的表達式可以表示為[7]:

其中Kp為比例作用系數,影響系統響應速度和精度,Kp越大,系統的響應速度越快,系統的調節精度越高,但易產生超調,甚至會導致系統不穩定,Kp取值過小,則會降低系統調節精度,使系統響應速度緩慢,從而延長調節時間,使系統靜態、動態特性變差;Ki為積分作用系數,影響系統穩態精度,但Ki過大,在響應過程的初期會產生積分飽和現象,從而引起響應過程的較大超調,若Ki過小,將使系統靜態誤差難以消除,影響系統的調節精度;Kd為微分作用系數,影響系統動態特性,其作用主要是在響應的過程中抑制偏差向任何方向的變化,對偏差變化進行提前預報,但Kd過大會使響應過程提前制動從而延長調節時間,而且會降低系統的抗干擾性能。e(t)為設定量和實際輸出量之間的偏差,由此可以看出PID算法其實是對偏差的控制過程,系統使用的微處理器只能根據采樣時刻的偏差值計算輸出控制量,因此,PID算法要離散化,離散后的PID算法表達式

其中k為采樣序列號,T為采樣時間。從式(3)可以得出增量PID算法的表達式為:

從式(4)可以看出增量PID算法控制的只是系統輸出量的增量Δu(k),并且Δu(k)的確定僅與最近3次的采樣值有關,容易通過加權處理獲得比較好的控制效果。由上述分析可以看出Kp、Ki和Kd變化對系統的影響,若系統只取一組固定的Kp、Ki和Kd值,那么當偏差變化時系統則不能及時應對,因此,我們設計的PID算法的溫度控制系統的結構如圖4所示。

圖4 雙PID溫度控制結構

由圖4可以看出,與常規的PID溫度控制器相比,該設計利用兩個串聯的PID控制和一個溫度反饋環節,第1個PID控制器首先對反饋的溫度量進行粗略調節,而通過第2個PID控制器對溫度進行精細的控制,通過兩次的控制可以提高系統的響應速度和系統的穩定性。對于每一個PID控制部分,設定量和實際輸出量之間的偏差|| e(t)的值比較小時,為了使系統具有較好的穩定性,在Kp和Ki選取時,偏向大一點的數值;當偏差|e(t)|的值中等大小時,為了使系統超調量變得更小,Kp應取小一點的數值,在這種情況下,Kd取值的大小對系統的影響會比較大,因此,Kd的取值要適當;當偏差|e(t)|的值比較大時Kd可以取小一點的數值;當偏差較大時,為了使系統能更快地達到穩定狀態,應取較大的Kp和較小的Kd,同時為了不產生較大的超調量,應對積分作用加以限制,通常取Ki=0。

2 結果與分析

當環境溫度為26.6℃,設定的溫度為40℃時,分別利用常規單一PID控制器和雙PID控制器控制TEC,被測物體的溫度與時間的關系如圖5所示,為了更清晰地反映常規單一PID和雙PID控制曲線的區別,將圖形曲線進行了放大嵌入在圖的內部。

圖5 雙PID和單一PID控制的溫度響應曲線

從圖5可以看出,雙PID控制器的調節時間約為40 s,系統無超調;而常規單一PID控制在28 s時出現最大超調,超調量約為1.6℃,之后溫度出現波動,到100 s時系統才趨于穩定,之后系統具有一定的誤差。因此,驗證了帶有雙PID控制的快速性和穩定性,特別適用于對超調量要求苛刻的系統。實驗結果可以用表2進行表示。從圖4和表2的實驗結果來看,系統在升溫控制方面,相對于常規的PID控制,雙PID控制有較快的效應速度和更小的超調量,使溫度控制系統的性能更加優越。

表2 兩種算法的性能參數比較 單位:s

為了驗證系統的降溫性能,當環境溫度為26℃,設定要控制的溫度為10℃時,利用該雙PID控制器控制TEC工作,被測物體的溫度與時間的關系如圖6所示,從圖6可以看出,溫差下降16℃的情況下,雙PID控制器的降溫調節時間約為50 s,系統無超調。從升溫和降溫的兩個實驗結果可以看出,提出的雙PID溫度控制系統具有較好的溫度控制功能,且系統沒有超調量。

圖6 雙PID控制的降溫響應曲線

3 結論

為了使半導體激光器能夠快速地達到穩定工作狀態,提出并實驗驗證了一種串聯雙PID控制的高精度熱電制冷器(TEC)溫度控制系統,該控制系統的控制芯片采用飛思卡爾MC9S12XS128MAL單片機,通過負溫度系數熱敏電阻進行溫度信息的采集,驅動電路采用BTN7971芯片驅動TEC工作,在軟件編程上,通過采用串聯PID算法,利用閉環負反饋結構實現溫度的穩定控制。在實驗中,當溫度從26.6℃上升到目標溫度40℃時,建立穩態的時間為40 s,超調量為0.1%,當溫度從26℃下降到10℃時,建立穩態的時間為50 s,與常規PID控制系統相比,該系統具有更好的動態性能。

[1]廖金權.電機溫度時滯耦合系統自抗擾控制仿真研究[J].電子器件,2014,37(4):759-762.

[2]高曉琴.變壓器隔離式高精度陀螺儀表直流溫控系統[J].電子器件,2015,38(3):643-645.

[3]余堯,王先全,朱桂林,等.基于BP神經網絡自整定的PID溫度控制系統的設計[J].電子器件,2015,38(6):1360-1363.

[4]宋相龍,蔣書波,袁林成.智能輥閘系統溫度影響問題處理[J].電子器件,2015,38(4):764-768.

[5]呂飛,高峰,鄭橋,等.基于ADN8831的溫度控制系統在激光器中的應用[J].合肥工業大學學報,2011,34(7):1096-1020.

[6]左帥,和婷,堯思遠.基于模糊PID控制的半導體激光器溫控系統[J].激光與紅外,2014,44(1):94-97.

[7]李江瀾,石云波,趙鵬飛,等.TEC的高精度半導體激光器溫控設計[J].紅外與激光工程,2014,43(6):1745-1749.

[8]夏金寶,劉兆軍,張颯颯,等.快速半導體激光器溫度控制系統設計[J].紅外與激光工程,2015,44(7):1991-1995.

[9]戴俊珂,姜海明,鐘奇潤,等.基于自整定模糊PID算法的LD溫度控制系統[J].紅外與激光工程,2014,43(10):3287-3291.

[10]楊智,段鵬斌.一種基于模糊控制的溫度控制器設計[J].工業儀表與自動化裝置,2015(7):90-93.

[11]馮晨純,王珍,江親瑜.基于模糊PID的粘度儀恒溫系統實現[J].自動化技術與應用,2015,34(3):20-24.

[12]張克玲,錢祥忠.基于模糊控制的電動汽車再生控制系統的研究[J].電子器件,2015,38(4):876-881.

袁鑫(1994-),男,漢族,江蘇泰州人,鹽城工學院本科生,主要研究方向為信號檢測與信息處理等,610732469@qq.com;

王如剛(1975-),男,漢族,江蘇睢寧人,東南大學信息學院,博士,副教授,主要從事光電子技術方面的研究,wrg3506@ seu.edu.cn。

Design and Implementation of Temperature Control System Based on Double PID Control*

YUAN Xin1,XUE Linlin1,ZHEN Dumin1,WANG Rugang1,2*,ZHAO Li2

(1.School of Information Engineering,Yancheng Institute of Technology,Yancheng Jiangsu 224051,China;2.School of Information Science and Engineering,Southeast University,Nanjing 210096,China)

In order to enable the semiconductor laser to achieve a stable working state quickly,a high precision Thermoelectric Cooler(TEC)temperature-controlled circuit is proposed and experimentally demonstrated by using series double PID,a microcontroller of Freescale Semiconductor MC9S12XS128MAL is used in the controlled circuit,and a negative temperature coefficient thermistor is used to collect temperature information,the TEC chip is derived by the driving circuit with two BTN7971 chip to drive the TEC work,in the software programming,the stability control of the temperature is realized by using the PID algorithm and the closed loop negative feedback structure.In the experiment,when the temperature rises from 26.6℃to 40℃,the stabilized time is within 40 s,and the overshoot is about 0.1%,and when the temperature drops from 26℃to 10℃,the stabilized time is about 50 s.Compared with the conventional PID control system,the system has better dynamic performance.

temperature control;thermoelectric cooler;PID control;self-regulatory;PWM control

TP273

A

1005-9490(2016)05-1135-05

項目來源:大學生創新創業訓練計劃項目(2015021);江蘇省產學研前瞻性項目(BY2015057-39);江蘇省高校自然科學研究基金項目(14KJB510034);中國博士后科學基金資助項目(2015M571637);鹽城工學院人才引進資助項目(KJC2013014)

2015-10-31修改日期:2016-01-22

EEACC:7320R10.3969/j.issn.1005-9490.2016.05.023