簡易噴霧法煙氣脫硫工藝研究及應用

古勇坤 賴雙苑 李秀芳 彭 青

(梅州環(huán)保設備有限公司廣東梅州514700)

簡易噴霧法煙氣脫硫工藝研究及應用

古勇坤賴雙苑李秀芳彭青

(梅州環(huán)保設備有限公司廣東梅州514700)

介紹了福華軋鋼有限公司40T感應電爐簡易噴霧法煙氣脫硫工藝的脫硫原理、工藝流程及投產后應用情況,通過對工藝應用后的脫硫效率分析,結果表明簡易噴霧法適合作為中小型感應電爐煙塵量大、SO2濃度低的煙氣脫硫主工藝進行推廣。

簡易噴霧法;中小型感應電爐;煙氣脫硫;低濃度SO2

在國內現有的中小型感應電爐[1]煙氣處理中,大部分企業(yè)仍以處理煙塵為主,而忽略了對煙氣中低濃度SO2的治理。由于中小型感應電爐煙塵產生量大,所含SO2濃度低的特點,若以傳統(tǒng)煙氣脫硫技術[2-3]設備進行處理,其投資成本高,水耗、電耗高,運行成本高[4-6],一般企業(yè)因其經濟性不合理的問題而置之不理。因此,本文提出了一種簡易噴霧法[7-10]煙氣脫硫工藝,此工藝充分結合企業(yè)現有的廢氣除塵處理設施設備,無需新建大型脫硫設備;不僅能有效降低中小型感應電爐煙氣中低濃度SO2含量,而且運行費用低,處理效果達到環(huán)保要求,減少SO2污染。

1 項目概況

1.1項目規(guī)模

項目由福華軋鋼有限公司委托梅州環(huán)保設備有限公司協作并提供技術支持,本項目為福華軋鋼有限公司40T感應電爐煙氣脫硫,滿足SO2排放要求。

1.2主要技術參數

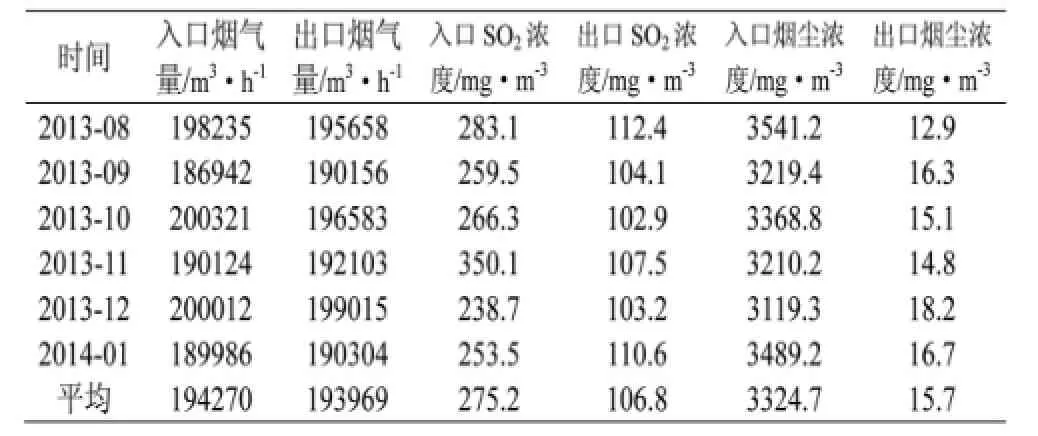

項目主要技術參數見表1。

表1 主要技術參數

1.3項目研究概況

福華軋鋼有限公司40T感應電爐煙氣簡易噴霧法煙氣脫硫工藝于2012年7月1日開始立項研究,2013年8月17日正式投入運行,運行至今已近兩年,目前系統(tǒng)運行穩(wěn)定。

1.4感應電爐煙氣的特點[1]

(1)不穩(wěn)定性[4]。由于感應電爐煉鋼過程不穩(wěn)定,所產生的溫度、SO2濃度會有大幅度變動,且變化頻率高。煙氣溫度變化可在50℃~140℃范圍內變化,SO2濃度值取決于冶煉過程中廢鋼投加量及冶煉程度。(2)風量大,煙塵含量高,SO2濃度低。(3)煙氣溫度波動幅度較大,為50℃~140℃,最高為145℃。(4)煙氣濕度較為穩(wěn)定,相對濕度一般為30%~40%。(5)感應電爐年作業(yè)率高,可達82%。

綜合感應電爐煙氣特點,福華軋鋼有限公司決定在公司原有除塵系統(tǒng)上進行改造,研究一種簡易噴霧法煙氣脫硫裝置用于處理感應電爐煙氣中的低濃度SO2。

2 簡易噴霧法煙氣脫硫工藝介紹

2.1工藝原理

工藝結合原袋式除塵系統(tǒng)[11],利用原除塵系統(tǒng)沉降室作為吸收反應室,簡易霧化裝置設置在沉降室上側。煙氣經管道進入吸收沉降室,與被霧化后的吸收劑[12]接觸,發(fā)生物理、化學反應過程,氣體中的SO2被吸收凈化。吸收SO2并干燥的顆粒物一部分沉降于沉降室底部,定期清理去除,未沉降部分隨氣流進入袋式除塵器經布袋攔截后落入灰斗去除。

2.2工藝流程

簡易噴霧法煙氣脫硫工藝主要包括吸收劑霧化及輸送系統(tǒng),吸收反應系統(tǒng),原袋式除塵系統(tǒng),灰渣清理與外排及公輔設施系統(tǒng)等,簡易噴霧法煙氣脫硫工藝流程見圖1。

圖1 簡易噴霧法煙氣脫硫工藝流程圖

2.2.1吸收劑霧化及輸送系統(tǒng)

該系統(tǒng)由配藥箱、霧化泵、連接管、噴嘴等組成。配藥箱中的吸收劑經高速旋轉的離心噴霧器進入連接管,連接管另一端設有多個分支連接噴嘴,吸收劑通過噴嘴噴射成均勻細小的霧狀,霧粒直徑小于50um,這些分散微粒具有很大的表面積,與煙氣接觸時,立即與煙氣中的SO2發(fā)生化學反應,將煙氣中的SO2吸收。

2.2.2脫硫除塵系統(tǒng)[13-16]

該系統(tǒng)由吸收沉降系統(tǒng)、布袋除塵器等組成。煙氣經管道進入導流室,與導流室內霧化的吸收劑在整個沉降室內充分接觸,迅速完成物理、化學反應(同時進行吸收和蒸發(fā)干燥過程),達到脫硫目的。

脫除SO2后的一部分煙塵在落入沉降室,未沉降部分經管道進入布袋除塵器分離,達標氣體經增壓風機引送至煙囪排放。

霧化吸收劑分布于沉降室內,還能熄滅煙氣中可能存在的火星,避免除塵器出現“燒袋”現象。

2.2.3公輔設施系統(tǒng)

本工藝的公輔設施包括:給排水系統(tǒng)、供電系統(tǒng)、儀表及自動化控制系統(tǒng)。(1)給排水系統(tǒng)。主要用于吸收劑制備用水。(2)供電系統(tǒng)。直接引用原除塵器中的供電系統(tǒng)。(3)儀表及自動化控制系統(tǒng)。工藝采用PLC控制系統(tǒng)實現整個脫硫工程的生產過程控制。

3 投產后運行情況

3.1簡易噴霧法脫硫效果及分析

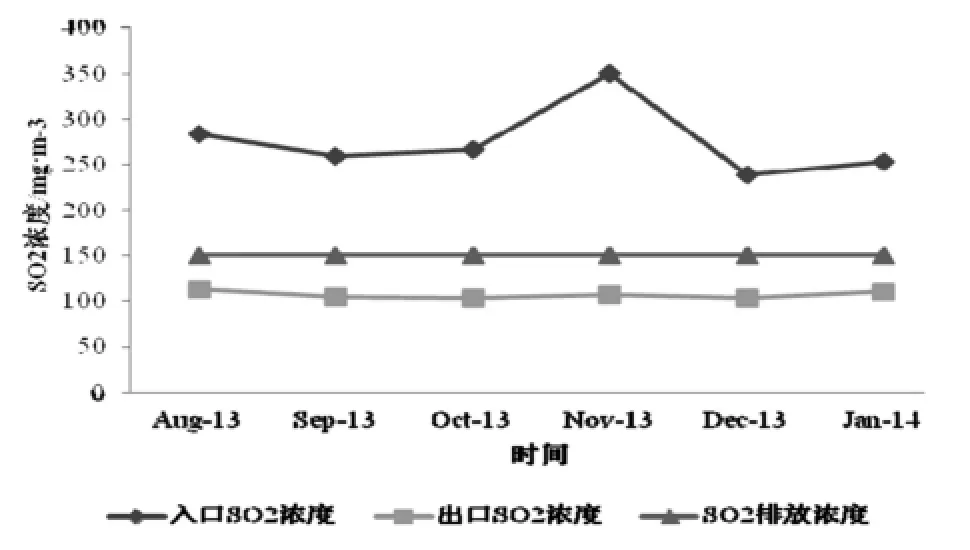

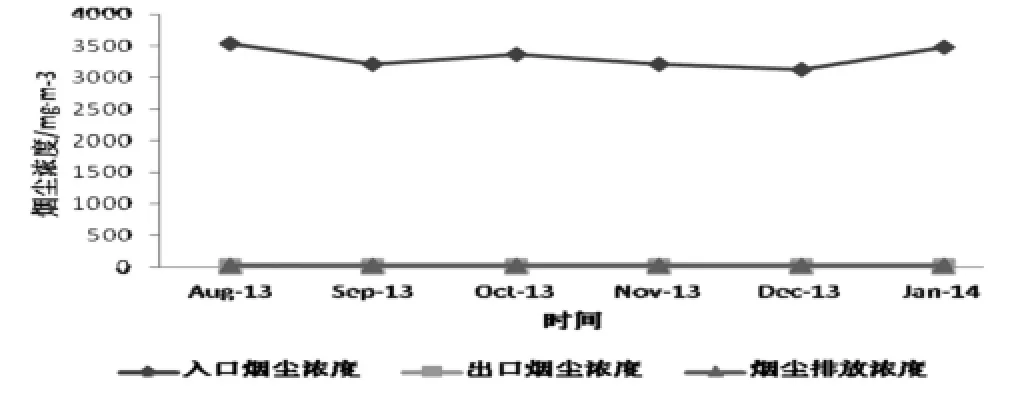

經過一段時間對改造后的脫硫除塵系統(tǒng)運行分析,系統(tǒng)運行穩(wěn)定,達到脫硫效果,設備未出現腐蝕現象。系統(tǒng)入口、出口煙氣參數見表2。煙氣脫硫進出口SO2濃度對比見圖2。進出口煙塵濃度見圖3。

表2 投運后脫硫除塵系統(tǒng)入口、出口煙氣參數

注:壓力為相對于大氣壓力;表中數據為數據采集時間(2013年8月~2014年1月)內平均值。

圖2 感應電爐煙氣脫硫除塵系統(tǒng)進出口SO2濃度對比

圖3 感應電爐煙氣脫硫除塵系統(tǒng)進出口煙塵濃度對比

從表2可以發(fā)現:(1)實際系統(tǒng)平均煙氣量達到194270 m3· h-1,最大煙氣量為200321 m3·h-1,與設計值基本相當,系統(tǒng)負荷能夠滿足全煙氣量運行,不影響原除塵系統(tǒng)的正常運行。(2)系統(tǒng)入口SO2濃度平均值為275.2 mg·m-3,比設計值相比偏低,但系統(tǒng)出口SO2濃度為106.8 mg·m-3,滿足設計要求,達到了排放標準,且出口SO2濃度不受入口SO2濃度變化影響。在實際數據采集過程中,SO2濃度波動較大,最高濃度達到350 mg·m-3,但出口SO2濃度始終在150 mg·m-3以下,說明簡易噴霧法煙氣脫硫裝置能夠滿足感應電爐煙氣SO2濃度波動大的特點。(3)出口煙塵濃度達到排放標準,控制在20 mg·m-3以下,說明原除塵系統(tǒng)并未受新增簡易噴霧法煙氣脫硫裝置的影響。

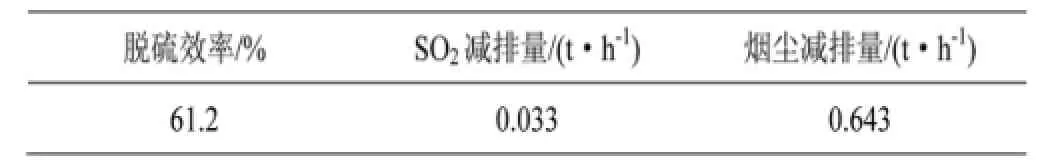

對采集的數據進行分析發(fā)現,整個系統(tǒng)平均脫硫效率為61.2%(見表3),達到了最初的50%的設計目標,脫硫效率較普通煙氣脫硫率低,主要是因為入口的煙氣SO2濃度較低。利用原除塵系統(tǒng)進行改造,新增簡易噴霧法煙氣脫硫裝置,不僅實現了SO2減排,原煙塵減排量也未受到新增系統(tǒng)的影響。

表3 系統(tǒng)主要運行參數

3.2簡易噴霧法煙氣脫硫裝置主要經濟指標

簡易噴霧法煙氣脫硫裝置正常運行期間,主要消耗生產用水0.12m3·h-1,864 m3·a-1;消耗電量1.5kW·h-1,1.08×104kW·a-1。

4 結語

簡易噴霧法煙氣脫硫工藝簡單易行,投資及運行費用低,設備置于除塵系統(tǒng)沉降室上部,無需額外增加設備用地。吸收劑以霧粒的形式存在于吸收沉降室內,具有接觸面積大,流動性強,反應充分等優(yōu)點。簡易噴霧法煙氣脫硫工藝充分結合煙氣除塵設備管理運行,對于中小型感應電爐高煙塵量中低濃度SO2的去除是行之有效的處理方法,并具有極大的推廣應用前景。

[1]王永忠,宋七棣.電爐煉鋼除塵[M].北京:冶金工業(yè)出版社, 2003.4-10.

[2]蔣文舉.煙氣脫硫脫硝技術手冊[M].2版.北京:化學工業(yè)出版社,2012.213-217.

[3]郭東明.脫硫工程技術與設備[M].2版.北京:化學工業(yè)出版社, 2011.38-42.

[4]顧兵,何中富,姜創(chuàng)業(yè).SDA脫硫工藝在燒結煙氣脫硫中的應用[J].環(huán)境工程,2013,31(2):53-56.

[5]梁勇,楊婷婷,周宇.等.鈉-鈣雙堿法工藝在高溫焦爐煙氣脫硫中的應用[J].環(huán)境工程,2011,29(3):66-68.

[6]龍輝,呂安龍.旋轉噴霧干燥法煙氣脫硫工藝在600MW機組應用的可行性[J].環(huán)境保護,2008,41(4):80-83.

[7]J.T.Yeh.Integrated Testing of the NOXSO Process Simultaneous RemovalofSO2andNOxfromFlueGas.Chem.Eng.Comm.1992,114:65-88.

[8]吳紅林.多級高效噴霧濕法煙氣脫硫工藝研究及應用[J].河北煤炭,2011,6:59-60.

[9]張安明,郭科社.高壓噴霧降塵的原理及其應用[J].煤礦安全, 1998,4:2-5.

[10]馬素平,寇子明.噴霧降塵機理的研究[J].煤炭學報,2005,30(3):297-300.

[11]張殿印,王純.除塵工程設計手冊[M].2版.北京:化學工業(yè)出版社,2010.229-257.

[12]朱慎林,樸香蘭,趙毅紅.環(huán)境化工技術及應用[M].北京:化學工業(yè)出版社,2003.108-132.

[13]謝海運.淺析我國鋼鐵企業(yè)燒結煙氣脫硫技術[J].科技情報開發(fā)與經濟,2011,21(11):176-177.

[14]趙春麗,吳鐵,伯鑫,等.鋼鐵行業(yè)燒結煙氣脫硫現狀及協同治理對策建議[J].2014,100(18):76-78.

[15]Changga Wu,Soon-Jai Khang,Tim C Keener,et al.A Model for dry sodium bicarbonate duct injection flue gas desulfurization[J].Advances in Environmental Resesrch,2004,8(3/4):655-666.

[16]黃波,王育斌.石灰石/石膏濕法煙氣脫硫的影響因素及調試運行注意事項[J].東方鍋爐,2005(3):9-16.

[17]侯慶偉,石榮桂,李永臣,等.濕法煙氣脫硫系統(tǒng)的pH值及控制步驟分析[J].東山大學學報.工學版,2005,35(5):34-40.

古勇坤(1982—)男,廣東梅縣,本科,環(huán)境工程中級,研究方向:廢水及廢氣處理。