250橡膠擠出壓片機的設計開發

韓幫闊,張津,周仁忠,高玉茹

(大連橡膠塑料機械股份有限公司,遼寧 大連 116039)

250橡膠擠出壓片機的設計開發

韓幫闊,張津,周仁忠,高玉茹

(大連橡膠塑料機械股份有限公司,遼寧 大連 116039)

介紹了“大橡塑”自主設計的250橡膠擠出壓片機的主要技術參數、工作原理、主要技術特點等。其主要優勢有:實現連續壓片輸出、煉膠質量穩定、環保、省去了開煉機等。

橡膠制品;自動化;環保;250;擠出壓片機

近年來,隨著橡膠制品企業的迅速發展,對自動化程度高、環保性好的生產設備提出了需求。同時,隨著近年來天然橡膠等原材料價格的大幅波動,以及人力資源成本的持續提升,也給橡膠制品生產企業的運營帶來了一定的問題。160 L及其附近規格的密煉機(含切線型和嚙合型轉子)是以輸送帶為典型代表的橡膠制品企業中的主要生產設備,目前均是配套開煉機(一般是Φ610規格)使用,存在占地面積大、自動化程度低、生產效率低、工人的勞動強度大、環境污染嚴重、工人操作水平的高低直接影響煉膠質量等缺點。作為中國橡膠機械的搖籃和龍頭企業,開發出滿足行業需求的新型橡膠生產設備是大連橡膠塑料機械股份有限公司(以下簡稱“大橡塑”)近年來關注的內容。為此,公司在近年設計開發出了250 L橡膠雙螺桿擠出壓片機,本文對其進行介紹。

作為密煉機的下游輔機,1987年“大橡塑”研制出了國內第一臺擠出壓片機,為單螺桿結構。自那以后,根據橡膠工業的需要,以及設備制造商自身的改進,國內的擠出壓片機進行了持續的結構完善工作,目前已進步至第四代,也就是目前行業主流的三錐結構。本機即采用行業最先進的三錐結構。

1 主要技術參數

產量 ≥4 t/h(比重1.15);

螺桿形式 雙錐單頭變距變深全收斂式;

螺桿直徑 Φ602 mm×Φ250 mm;

螺桿轉速 2.2~22 r/min;

擠出電機額定功率 90 kW;

輥筒尺寸 Φ400 mm×900 mm;

輥筒轉速 2.8~28 r/min;

最大線速度 35 m/min;

壓片電機額定功率 90 kW;

輥筒工作調距間隙 3~10 mm(壓出膠片厚度4~12 mm);

上輥筒完全打開時最大距離 200 mm;

機頭擋膠板距離 550 mm(壓出膠片寬度600 mm);

調距電機(雙速) P=2.2 kW;

加料口尺寸 800 mm×600 mm;

外形尺寸 ~4 570 mm×4 320 mm×2 720 mm;

重量(不含主電機、電控柜) ~25 t。

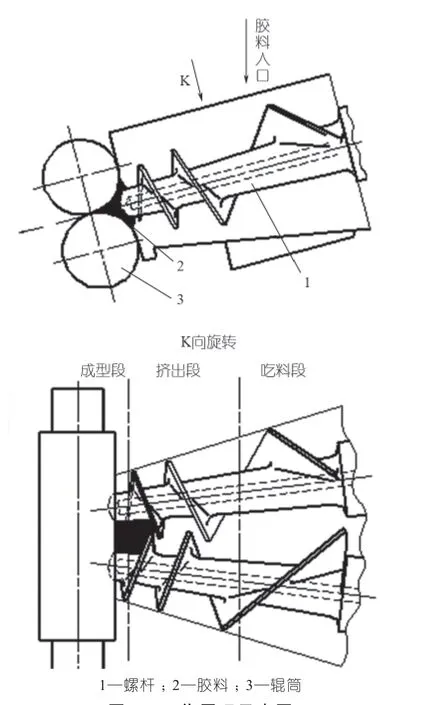

2 工作原理

由密煉機煉好的膠料從排料口排出,通過擠出壓片機的過渡槽、加料槽,因重力作用落在雙螺桿擠出壓片機的兩根螺桿之間,兩根螺桿在傳動系統的帶動下作異向同步向內相互嚙合運動,兩根螺桿的相對旋轉運動將膠料向前推移;由于螺桿的結構為錐形變距變深全收斂式,膠料在封閉的機筒內受到兩個螺桿的不斷變化的強烈剪切和擠壓折卷作用,并且膠料在向前推移過程中產生一定的壓縮,膠料沿著擠出螺桿經過擋膠板的收口被推到兩個壓片輥筒之間,兩個相向旋轉的輥筒將膠料壓成連續的膠片。膠料在擠出的過程中錐形螺桿的相互嚙合保證了螺桿的自潔性,膠料由螺桿大端被推入小端,產生的壓縮比保證了膠料的致密性,膠料經過帶有漸變收口的擋膠板時被充分擠壓,從而使輥筒壓出的膠片兩側光滑。參見圖1。

圖1 工作原理示意圖

3 主要技術特點

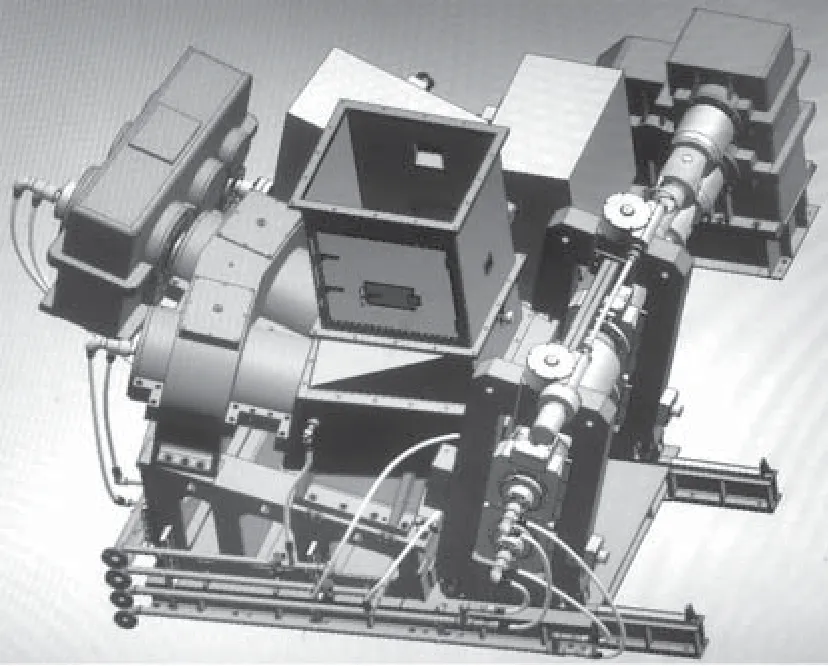

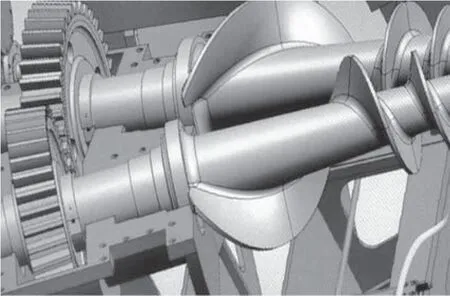

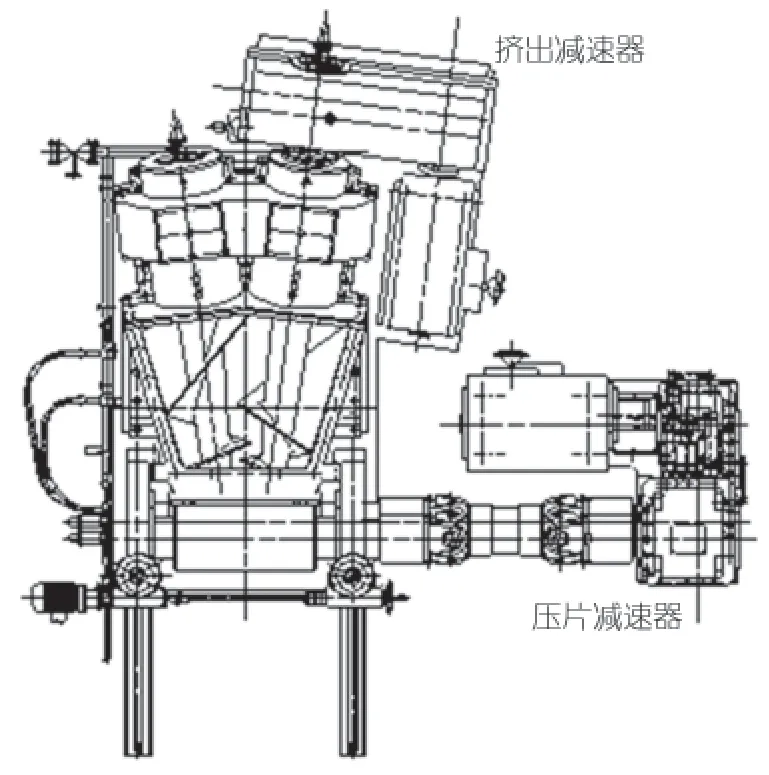

本機主要由壓片裝置、擠出裝置、加料槽、過渡槽、冷卻管路系統、壓片傳動裝置、擠出傳動裝置、底座及潤滑系統等附件組成。如圖2所示。

該機關鍵件結構特點見如下介紹。

3.1 主機部分

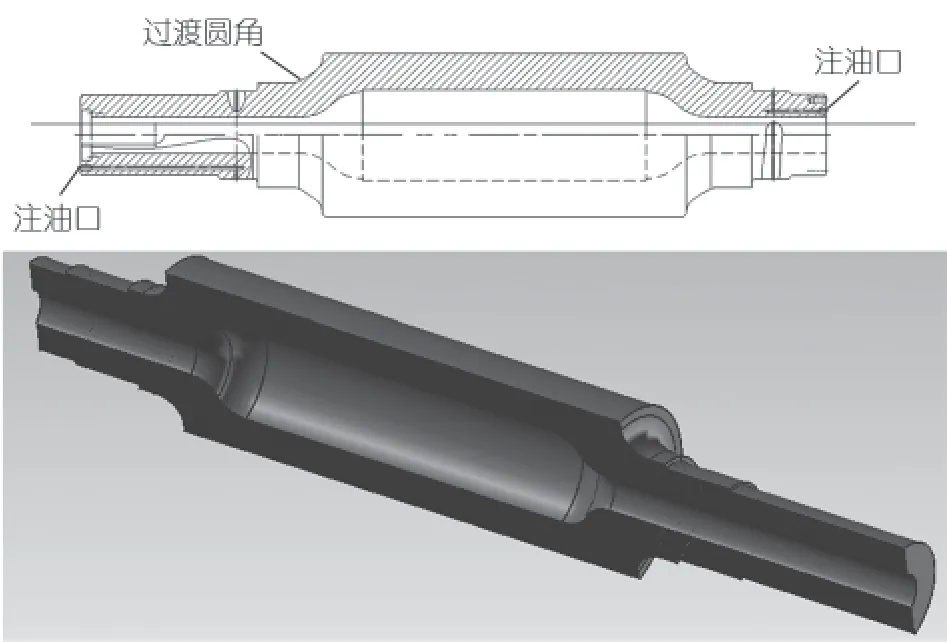

3.1.1 輥筒

根據擠出壓片機的工作原理和特點,輥筒僅為壓制膠片并快速輸出(本機的輥筒線速度設計可達35 m/min)用,膠料不包輥,所以輥筒的冷卻效果在此場合意義不是很大。因此,本機采用中空結構的輥筒。其外形見圖3。

圖2 設備構成圖

圖3 輥筒外形圖(中空結構)

對比傳統的鉆孔冷卻輥筒,中空輥筒具有如下優點:

(1)中空結構,使得過渡圓角可以特別大,大幅提高了輥筒的截面強度,而此截面也往往是鉆孔輥筒斷輥問題發生最多的地方;

(2)制作成本低,可降低用戶的采購成本或提高制造商的盈利能力;

(3)相比鉆孔輥筒,中空結構對水質要求相對較低,且不易發生堵塞等問題。

另外,本機的輥筒,與開煉機用輥筒的加工工藝和結構相似,輥面冷硬層硬度高,耐磨性好。同時,在輥筒的兩端增加注油口,通過手動油泵注入高壓油,可方便地拆卸軸承。

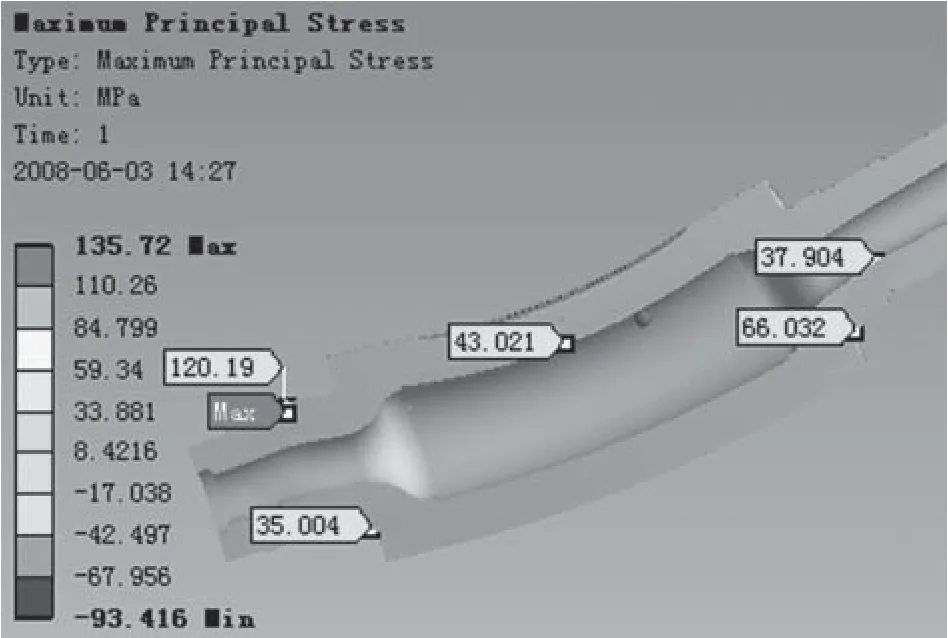

在輥筒參數初步確定后,利用ANSYS 軟件,對輥筒的受力及變形情況進行分析, 以保障輥筒的安全性。并在此基礎上進行局部優化設計,以提高輥筒的安全系數。見圖4、圖5。

圖4 輥筒應力分析

圖5 輥筒變形分析

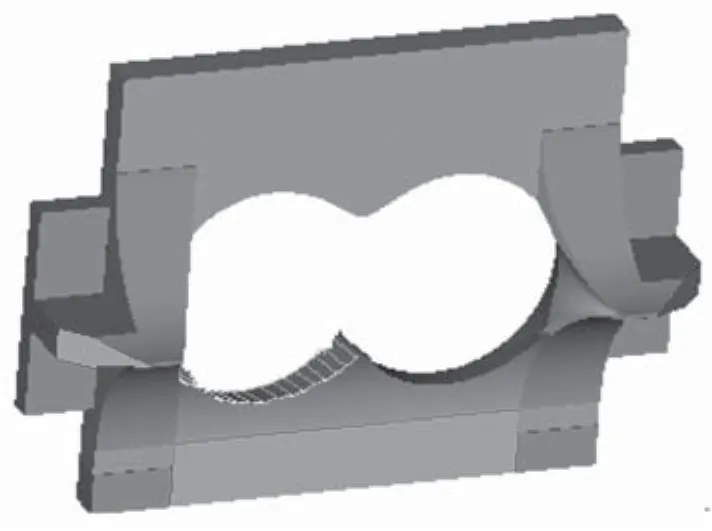

3.1.2 機筒

機筒采用鑄焊結構,內腔夾套式冷卻,與水平方向呈15°放置。本體(鑄鋼材質)及冷卻流道鑄造出來,外側加封板。機筒與膠料接觸的內表面鍍硬鉻,以提高耐磨性和使用壽命,同時也提高了自潔性,有利于膠料被完整地擠出。見圖6。

圖6 機筒示意圖

圖7 螺桿驅動示意圖

3.1.3 螺桿驅動

和傳統結構不同的是,本機的螺桿驅動采用主動/從動速比齒輪的形式。使得結構更緊湊,也杜絕了傳統驅動方式中傳動傘齒輪易損壞的問題。參見圖7。

速比齒輪為中碳合金鋼材質,通過熱處理以提高其強度和使用壽命。對于嚙合齒輪來講,良好的潤滑可以有效降低噪音和延長壽命。但是本機的工況(擠出螺桿中心線與水平面成15°夾角),使得本機不能在螺桿速比齒輪處采用傳統的稀油噴淋方式(如采用稀油,將會存在潤滑油因自重進入到機筒內污染膠料的可能)。為此,本機在設計時采用了如下的對策:

(1)設備運轉前,在速比齒輪箱內填充足夠的稀油和干油的混合物,要求沒過速比齒輪的齒面。

(2)干油潤滑點增加。沿齒長方向原為一注油點,現改為三潤滑點。

(3)為防止潤滑油進入機筒內,設計增加骨架油封。

3.1.4 機頭擋膠板

對于新型三錐結構的擠出壓片機來說,經過錐形螺紋的壓縮輸出,到擋膠板處約束膠片的寬度后被輥筒壓出。擋膠板尤其是左/右擋膠板,直接影響著出片質量。如果設計、制作不合理,會使壓出的膠片兩側帶膠球和飛邊,不光造成浪費,也會影響后續的浸漿槽、掛桿及風冷裝置的正常使用。

本機的擋膠板采用三維模擬流道設計,四塊擋膠板組成過渡光滑的封閉流道,擋膠板內表面與膠料接觸的部分均鍍硬鉻,并且左、右擋膠板內部通水冷卻。參見圖8。

圖8 擋膠板示意圖

3.1.5 積膠控制

本機的螺桿和輥筒由獨立的電機分別驅動,是兩個獨立的單元,那么螺桿和輥筒間的速度匹配是很重要的。只有合適的速度匹配,才能保證壓出的膠片致密、連續。

為保證螺桿和輥筒間的速度匹配,傳統的設備會在擠出機筒的頭部設置積膠控制裝置,其原理是膠料堆積或者機頭壓力過高時(顯示螺桿轉速過高),感應板移動或者壓力傳感器響應并發出信號,自動降低螺桿轉速。傳統控制方式的故障率,使用往往不太可靠,部分用戶最后都不接線使用。本機采用電流控制的方式,結構簡單,相對可靠性高。

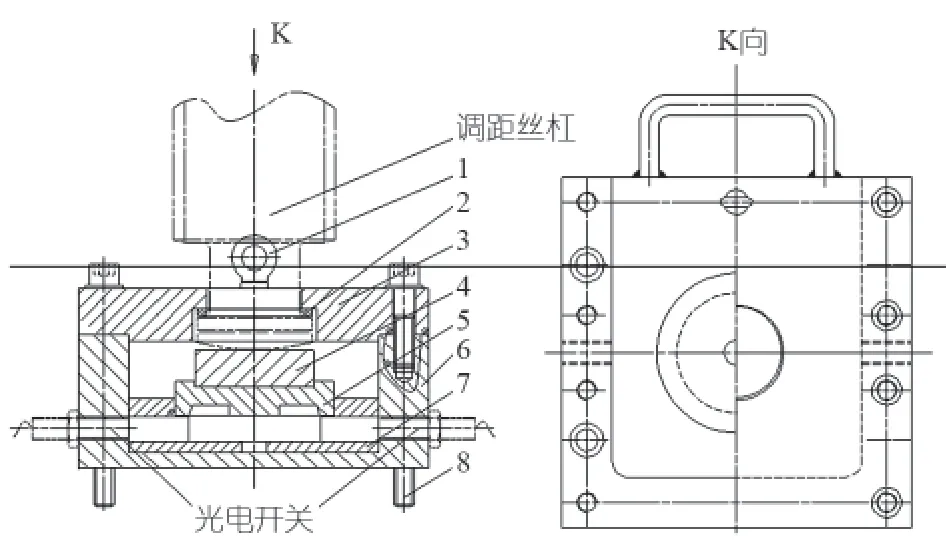

3.1.6 輥筒安全裝置

安全裝置采用安全片保護輥筒安全,其原理是擠出的膠料對輥筒施加力,這種力可以傳遞給安全片。當應力過大時,安全片發生破碎,使得輥縫變大,迅速釋放過大的應力。同時,破碎的安全片會被光電開關檢測到,從而發出停機信號并提醒用戶進行下一步的操作。

傳統的輥筒安裝裝置結構復雜,安全片拆裝困難。為簡化安全片的拆裝,縮短停機時間。本機采用“大橡塑”專利技術的抽屜式安全裝置,見圖9。

如果想更換破碎的安全片,只需拔下定位銷,滑塊便可連同平衡器和安全片一起從滑塊盒中被抽出。滑塊被抽出后,安全片可被取出和更換,該結構將大大縮短用戶的停機。

3.2 傳動裝置

螺桿(擠出)和輥筒(壓片)的傳動裝置均為“大橡塑”自制,由減速器及其潤滑系統組成。參見圖10。

擠出/壓片減速都是在一個封閉的箱體內實現的,壓片為單輸入軸雙輸出軸結構,擠出為單輸入軸單輸出軸(空心軸,套裝在主動螺桿上)結構。輸入軸由電機用彈性聯軸器連接。本機所配減速機均為硬齒面減速機,齒輪材質均為低碳合金鋼進行滲碳磨齒處理,耐磨性好,使用壽命長。

圖9 老型機械安全裝置示意圖

圖10 擠出/壓片減速器示意圖

減速器的齒輪、軸承的潤滑采用油泵循環噴油和浸油潤滑,油泵裝置設在減速機外邊。減速機潤滑帶循環冷卻、過濾器并有超壓報警功能和油溫顯示裝置。

3.3 外配套件

本機的外配套件主要有電機(根據煉膠車間的工作特點,選用防護等級為IP54 的電機)、位移傳感器、微波料位儀、干油泵和軸承等。外配套件的選擇,主要基于以下原則:

(1) 均為國內外一線品牌,性能好,可靠性高;

(2)對整機連續運轉或工作性能影響大的件,選用更為可靠的國外品牌,如日本的微波料位儀、意大利的位移傳感器等。

(3)盡量與密煉機主機相一致。

根據雙螺桿擠出壓片機的工作特點,本機不配置水溫控制裝置,設備預留冷卻法蘭接口,可直接連用戶的工業自來水(須進行充分的過濾)進行冷卻。

4 本機主要特點

對比開煉機等傳統的密煉機輔機,本機具有如下的特點:

(1)將密煉機的間歇式排料轉化為連續式壓片輸出,有利于生產的連續化和自動化控制;

(2)避免了因工人操作水平不同對煉膠質量的影響;

(3)所有原料都經過螺桿的作用,能獲得質量的均勻性;

(4)整個系統為密閉式,粉塵較少,有利于環保工作;

(5)不需要開煉機操作,安全性好;

(6)物料在擠出機內被壓縮,并經壓片機的壓延,膠料內的氣泡、水泡極少;

(7)與膠料接觸部位全部通水冷卻,降低從密煉機排下的膠料溫度;

(8)自潔性好,便于更換膠種;

(9)壓片裝置前擋膠板三維立體造型,使擠出膠片兩側光滑;

(10)結構緊湊,易于安裝維護,操作安全簡便。

5 應用

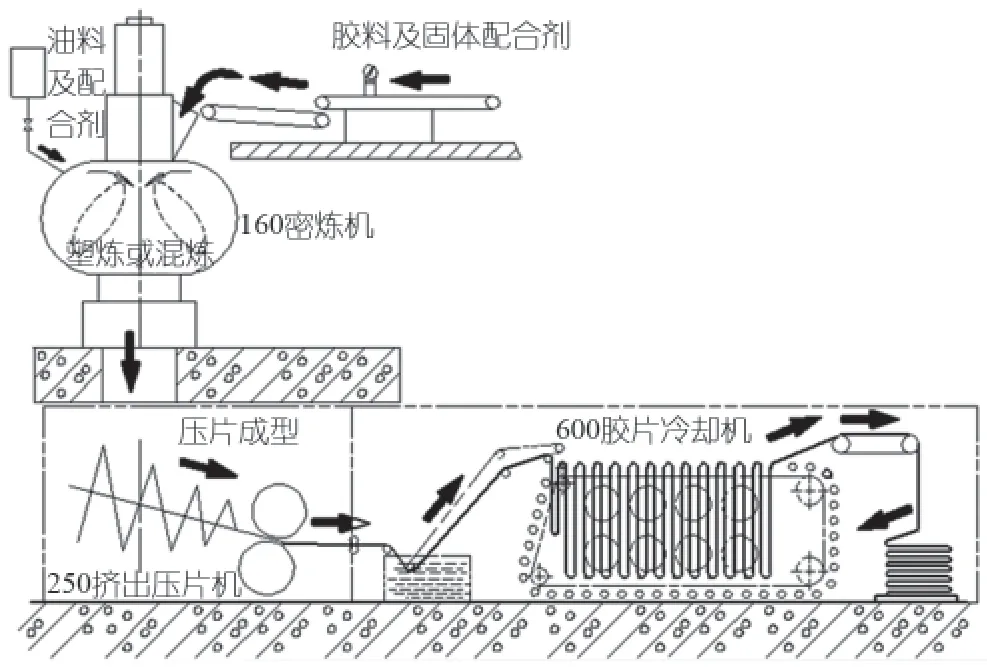

和輪胎企業的270 L等大型煉膠生產線一樣,本機可以配套160 L密煉機進行如下的生產線應用:密煉機放置在一樓半的平臺上,本機的加料槽與密煉機平臺對接以保證密封環保性。壓出的膠片通過后續的膠片冷卻機進行聯系冷卻、疊放,在定量裁斷后轉下道工序使用。參見圖11。

圖11 250擠出壓片機應用示意圖

6 結束語

XJY-SZ602×250橡膠雙螺桿擠出壓片機,可替代開煉機配套160 L及其附近規格的密煉機(含切線型和嚙合型轉子)使用。該機結構先進,自動化程度高,可節省用戶的人力資源等成本,并可大幅改善煉膠車間的環保情況,繼而提高橡膠制品企業的盈利能力和市場競爭力。另外,如果配套開煉機作為下輔機,160 L密煉機需要兩臺以上的開煉機,設備采購成本也比擠出壓片機要高得多。

橡膠機械始終是為橡膠制品企業的工藝等需求服務的,我們將繼續努力,開發出更多先進的設備,以為橡膠制品企業的快速發展和轉型升級做出更大的貢獻。

Design and development of 250 rubber extrusion sheeting machine

Han Bangkuo,Zhang Jin,Zhou Renzhong,Gao Yuru

(Dalian rubber and plastic machinery co., Ltd., Dalian 116039,Liaoning,China)

This paper introduces the main technical parameters, working principle, main technical characteristics, etc of 250 rubber extrusion pelleting machine that the "Dalian rubber and plastic" design independent. Its main advantages are: continuous tabletting output, stable quality of rubber mixing, environmental protection, eliminating the mixing machine, etc.

rubber goods;automation;environmental protection;250;extrusion sheeting machine

TQ330.44

1009-797X(2016)05-0038-05

B

10.13520/j.cnki.rpte.2016.05.008

韓幫闊(1982-),男,2004年畢業于青島科技大學,高級工程師,現主要從事密煉生產線設備的研發設計工作,已發表論文14篇,獲批國家專利10項,并負責編寫了第三版《橡膠工業手冊》的橡膠雙螺桿擠出壓片機部分。

2014-03-14