在線測量技術在曲軸孔加工中的應用

摘 要:曲軸作為汽車發動機的重要零部件之一,其最優化加工方法一直是汽車制造領域的研究重點。當前,無論是球墨鑄鐵還是鍛鋼材料的曲軸,所加工的主要部位均是主軸頸、連桿頸、止推面及大小頭。而大小頭兩側中心孔的加工質量,則是這些重點工序加工的基礎及前提。本文重點研究了利用臥式加工中心加工兩側基準孔的方法,提出了利用在線測量技術提高中心孔加工位置精度的加工思路。對于提高曲軸整體加工質量及加工工序的合理化安排起到了一定的借鑒作用。

關鍵詞:曲軸加工;RENISHAW;探針測量

中圖分類號: TH162 文獻標識碼: A 文章編號: 1673-1069(2016)31-165-2

0 引言

在曲軸兩端面孔的加工過程中,本工序的定位基準是通過V型塊定位方式確定的曲軸中心線,在后續工序中基準轉變為由兩側中心孔確定的中心連線,可以說基準線的構成方式發生了改變。由于在后續加工中采用磨床加工曲軸頸及連桿頸等部位,加工精度較高。所以本工序的中心孔的位置度要求是比較高的,而采用在線測量技術則可以保證這種較高的精度要求,以下重點介紹這種探針在線測量與位置補償在加工中心上的應用技術。

1 概述

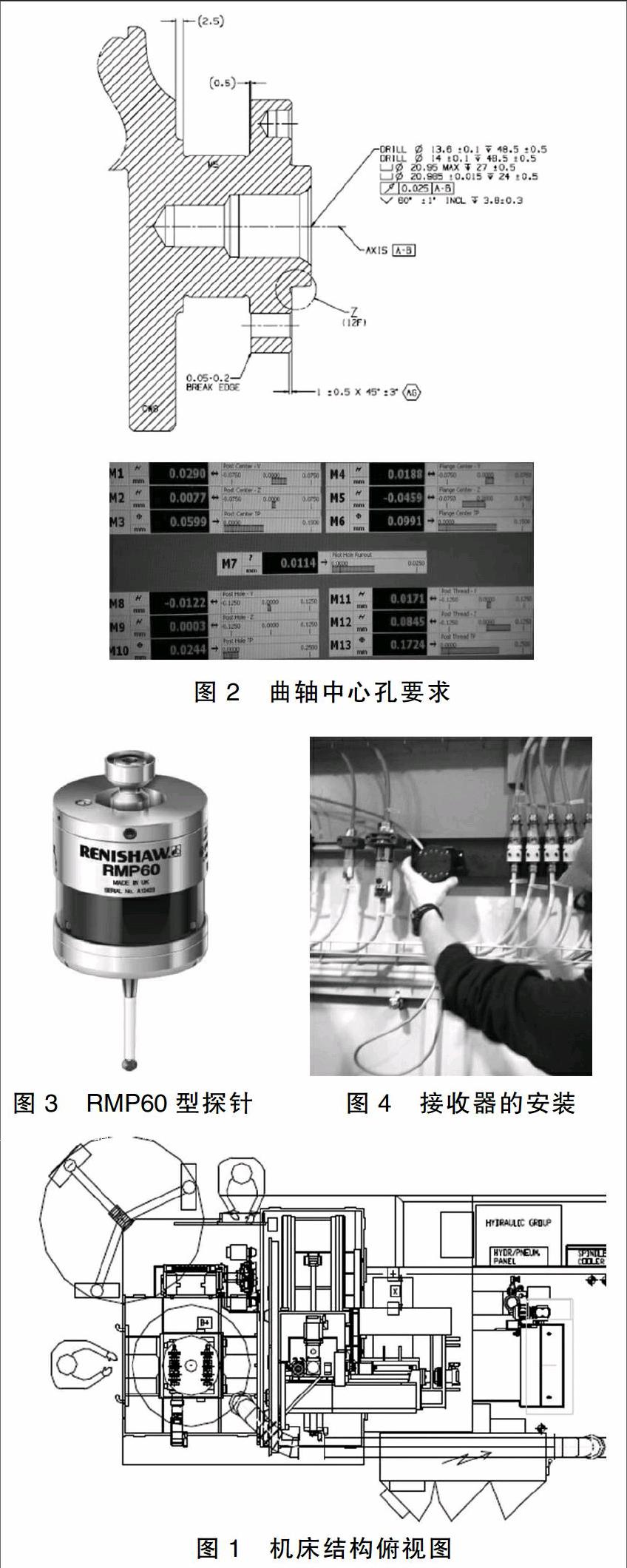

對于曲軸兩端中心孔的精加工工序,本公司發動機車間曲軸線采用西班牙設備商ETXE-TAR公司研發的ET-H130型臥式加工中心。該設備采用SIEMENS840DSL數控操作系統,機械結構為三直線軸加一B軸轉臺結構,轉臺上安裝有雙夾具夾緊機構,一次裝夾可同時加工完成兩件曲軸產品(如圖1)。

2 曲軸兩側中心孔的工藝分析

根據曲軸工藝圖紙分析(如圖2),最終尺寸法蘭側Φ14-Φ20孔的圓跳動公差為0.025,雖然小頭側Φ15孔的位置度公差為0.5,但其外圓面與中心線間的跳動公差為0.03。由于后序對兩頭側外圓面的精加工均以兩側中心孔為定位基準,所以本道工序對兩頭的孔加工的位置度要求是極高的(如圖3)。

在本案例機床加工過程中發現,由于機床結構的一些原因(托盤式旋轉工作臺),開機后潤滑油需要一個升溫過程,這樣就導致了Y方向(豎直方向)波動較大,在此期間加工的工件跳動尺寸超差。經過反復試驗,記錄跟蹤數據,發現經過一段長時間的熱機后雖會有所好轉,但尺寸依然不夠穩定,而且產量要求較緊張,沒有多余的長時間熱機條件,遂決定采用探針在線測量補償的方法解決此問題。

3 探針在線測量補償應用

選用英國RENISHAW公司的RMP60型探針(如圖3),該探針采用無線電跳頻(FHSS)技術,工作頻帶2.4GHz,信號傳輸不受干擾,可以在同一車間內同時使用多套系統,適合大中型加工中心及五軸機床。根據應用手冊將其發射器、接收器安裝在機床內(如圖4)并進行配對。

探針安裝配對完成后,將夾具測量面進行適當的處理、打磨出光亮面(如圖5)。編制測量用NC程序,程序由校準及正常測量兩部分組成。配合二次開發的探針測量界面(如圖6),可以實現按規定頻次進行測量補償、開啟關閉測量補償、探針校準等功能。

4 探針測量程序簡介

探針測量程序的編制綜合運用了R參數、PLC/NC交互信號、系統變量、探針測量指令等編程方法。

首先通過示教的方式(利用機床手輪或HT8)找到探針要觸碰的X/Y/Z測量點,記錄下接近位置的機械坐標值,本項目將其命名為X_MEASURE_AV[1],Y_MEASURE_AV[1],Z_MEASURE_FLAN-GE_AV[1],測量終點位置X_ MEASURE_F LANGE_EV[1],Y_MEASURE_FLANGE_EV[1], Z_MEA SURE_FLANGE_EV[1]在測量之前使探針以G0速度快速接近此位置Z_MEASURE_FLANGE_AV[1](以Z向測量為例)。

應用探針測量指令MEAS=1激活探針,此時應用G01工進指令使Z軸前進至Z_MEASURE_FLAN-GE_EV[1]。將此過程的跳躍信號存儲到系統變量$AA_MW[Z]中,利用中間變量R將其存儲,并與夾具標準條件(熱機完成機床溫度穩定)下的位置做比對,得出差值作為機床的補償量。最好通過不同的NC/PLC交互變量,例如$A_IN[37],生成判斷條件,用于在不同工況下激活或結束補償功能。

5 結束語

從上面的介紹可知,對于加工精度要求較高的工序,可以合理利用多種手段達到精度要求,利用在線測量等先進的技術,能夠對機床的非穩態加工予以改善和糾正。不過運用探針進行在線補償的同時,也要考慮到節拍的要求,盡量減少不必要的頻繁測量、補償,合理設定在線補償頻次,對于探針的周期性校準及保養問題也要有全方位的考慮,保證探針補償值的準確性和時效性。

參 考 文 獻

[1] 常百.UG NX6.0中文版數控加工基礎入門與范例精通[M].北京:科學出版社,2009.

[2] 孫彥廣.工業智能控制技術與應用[M].北京:科學出版社,2007.

[3] 王俊普.智能控制[M].合肥:中國科學技術大學出版社,1996.