基于霍爾效應的扭矩測量系統開發

嘉興學院南湖學院,浙江嘉興 314001

一、引言

隨著現代科學技術的迅猛發展,扭矩測量充分引起人們的關注,已經成為測試技術的一個重要部分。扭矩作為機械測量的一個重要參數[1],近年來已成為各工業發達國家探討的一個新技術。隨著許多專家在扭矩測量方面進行了大量的研究,同時設計了多種新型扭矩傳感器,包括基于螺管形差動變壓器的非接觸式扭矩傳感器[2]、壓電式扭矩傳感器[3]、環形球柵式扭矩傳感器[4]、基于 FPGA 的高精度扭矩傳感系統[5]和一種基于納米晶軟磁合金的磁彈性扭矩傳感器[6]等等。

本文設計了一種基于霍爾效應的新型扭矩傳感器,闡述了傳感器的機械結構和工作原理,通激磁套筒和輸出套筒相對位置的變化,使得傳感器中的霍爾元件在電磁感應的作用下向外輸出感應電壓,并經過微機計算機采集。最后采用扭轉試驗機對傳感器進行了標定,得到了傳感器的各項靜態性能指標。

二、傳感器機械結構及原理

如圖1所示為扭矩傳感器的結構示意圖,包括傳感器扭軸、引線進出口、前后端蓋、輸出套筒、霍爾元件、輸出鐵心、永磁磁鋼、激磁鐵心、激磁套筒、氣隙。

測量扭矩時,將霍爾元件的正負電源引線以及輸出電壓先通過輸出套筒的過孔,并經過兩端蓋的小孔穿出,向穿出的正負兩線的霍爾元件中通入直流電流,使霍爾-元件處于工作狀態。嵌放在激磁鐵芯中的永磁磁鋼產生恒定磁場,經由激磁鐵心、空氣隙和輸出鐵心形成一個穩定的閉合回路。

傳感器扭軸伸出的一端與端蓋緊固,另一端用來施加負載扭矩。當負載扭矩為零時,傳感器扭軸在無外力的作用下并不發生形變,而此時在傳感器扭軸上固定的激磁套筒與輸出套筒的初始位置保持不變。固定在激磁套筒的永磁磁鋼和固定于輸出鐵套筒的霍爾元件,其初始位置在空間上互差45°機械角,永磁磁鋼形成的激磁磁場方向與通入霍爾元件中的電流方向平行,因此各霍爾元件的輸出電壓為零。當負載扭矩不為零時,如圖2所示。傳感器的扭軸在扭矩的作用下發生形變,然后固定在激磁套筒上的永磁磁鋼在扭矩的作用下和霍爾元件的初始相對位置發生改變,導致激磁磁場的方向與各霍爾元件中的電流方向形成一個夾角,在磁場的作用之下,霍爾元件向外輸出電壓。

三、傳感器的工作原理

1、扭矩的角度轉換

當彈性軸受到扭矩作用時,彈性軸兩端的截面會產生扭轉角,在軸的彈性范圍內,扭轉角與負載扭矩存在如下關系式[7]:

式中,θ—軸的扭轉角(rad);

T—負載扭矩 (N·m);

L—軸的工作長度(m);

D—軸的直徑(m);

G—軸材料的剪切模量(Pa)。

2、霍爾效應

設電子以相同的速度v按圖3所示的方向運動,在磁感應強度B的磁場作用下,設其正電荷所受的洛倫茲力方向為正,則電子所受的洛侖茲力[8]fL方向為負。與此同時,電子還受到電場力fE的作用,當兩個力最終達到平衡時,霍爾元件兩端的霍爾電勢為:

式中,KH—霍爾系數,其大小反映出霍爾元件效應的強弱。

四、系統采集及顯示

本系統主要由3模塊組成,其中包括基于霍爾效應的扭矩傳感器、MSP430G2553[9]微控制器、LCD液晶[10]顯示模塊。

在本數據采集系統的設計中為了提高系統智能化、可靠性和實用性,采用單片MCU和上位機傳輸的方法,即MCU運行在數據采集系統的遠端,完成數據的采集、處理、發送和顯示,上位機則完成數據的接收、校驗及顯示,同時上位機可對遠端MCU進行控制,使其采集方式可選。

MCU選用TI公司的低功耗MSP430G2553,該單片機比80C51功能要強大許多,內部不僅有8路12位ADC,而且還帶LCD的驅動電路,節省了不少外圍電路。本系統采用信號發生器產生正弦波,然后由LM358芯片實現對電壓的放大,之間還需對信號進行調理以符合系統要求。

霍爾效應扭矩傳感器,在受到外力扭矩的作用之下,使激磁套筒的相對位置與輸入套筒位置發生偏移,造成磁隙磁路的改變,從而改變了磁場強度垂直穿過霍爾元件的量,造成霍爾元件輸出的電壓值發生改變。改變的電壓經MSP430G2553微處理器輸入端口進行采樣處理,將采集到的電壓模擬信號轉換成數字信號。轉換的數字信號在單片機內部通過一系列函數變化處理,得到一個穩定基本的實際值,再傳送到LCD液晶顯示模塊上,顯示出所受到的力矩值。系統工作流程如圖4所示。

五、傳感器標定實驗與分析

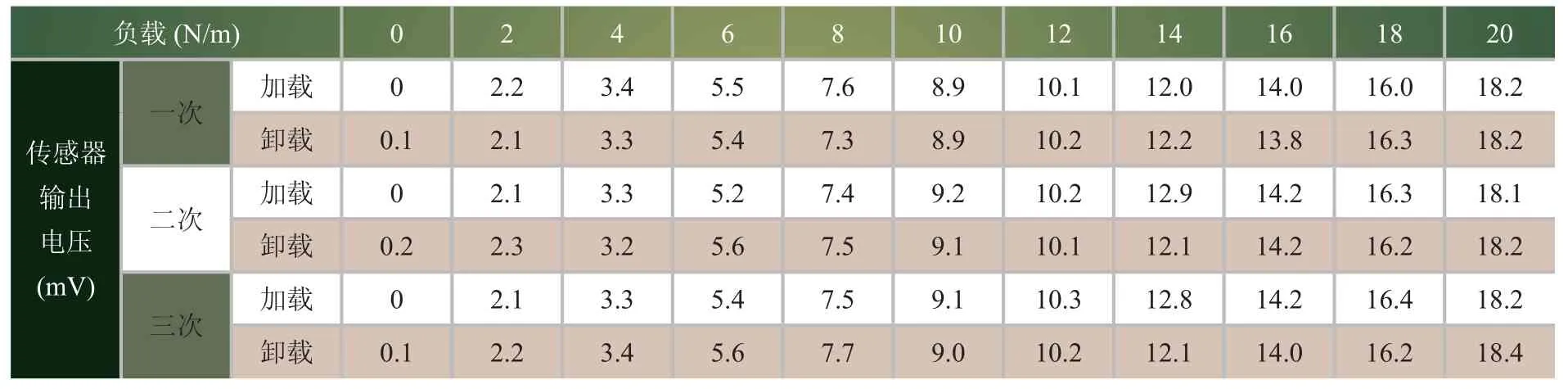

采用扭力扳手對傳感器進行標定,扭矩機的量程是30 N·m,對應的精度分別為0.2 N·m。 設計的扭矩傳感器軸直徑為10 mm,長度為20mm,激磁套筒和輸出套筒之間的空氣隙約為2mm。為了使傳感器軸工作在彈性范圍內,傳感器軸所受的最大剪應力必須小于材料所允許的剪切比例極限。負載扭矩加載到20N·m后開始卸載,重復3次實驗得到如表1所示的實驗數據。

1、靈敏度

傳感器的靈敏度系數定義為輸出電壓變化與輸入扭矩變化的比值的平均值,即:

將表1數據帶入公式(3),可得傳感器的靈敏度系數約為0.91mV/Nm。

2、線性度

傳感器的線性度定義為校準曲線與擬合直線的最大偏差與滿量程輸出值的百分比,即:

根據式(3)得到的靈敏度系數可以得到擬合直線為f(x)=0.91x,然后將各個輸入扭矩值帶入擬合直線公式,得到理論擬合輸出電壓值,將各個輸出電壓理論值與實際值進行比較,得到最大偏差為0.82V,最后帶入公式(4),即可得到傳感器的線性誤差約為4.6%。

3、重復性

傳感器的重復性誤差定義為多次校準曲線的最大偏差與滿量程輸出值的百分比,即:

根據表1,先得到正、反行程輸出電壓的最大差值YRmax為0.4V,然后帶入公式(5),即可得到傳感器的重復性誤差約為2.2%。

4、遲滯

傳感器的遲滯誤差定義為同一次校準過程中,同一輸入量對應的正、反行程的輸出值的最大偏差,與滿量程輸出值的百分比,即:

根據表1,得到同一輸入量對應的正、反行程的輸出值的最大偏差Hmax為0.38V,然后帶入公式(6),即可得到傳感器的重復性誤差約為2.1%。

傳感器激磁繞組實際工作時,存在較小的電阻和漏抗,會對輸出特性線性度造成影響;遲滯誤差產生原因是傳感器軸在承受扭轉變形后,軸的內部會產生殘余變形,無法恢復到變形前的位置,使得激磁套組和輸出套組的相對空間位置無法復原,最終導致了遲滯誤差的存在。

表1 扭矩傳感器標定實驗結果

六、結束語

本文設計了一種新型扭矩傳感器,闡述了其機械結構和工作原理,同時也結合使用了微機計算機系統控制,使用傳感器的輸出特性曲線可以保證較好的線性度,最后對傳感器進行了標定,得到了相應的靜態各項性能指標。本文設計的扭矩傳感器具有重復性好、線性度優良等特點,后續研究的重點是將研制的扭矩傳感器進行實用化推廣,應用到汽車、工業、農業等需要進行扭矩測量的領域中,使其能帶來一定的經濟效益和社會效益。