GFRP肋式剪力連接件受力性能對比試驗研究

黃海林 李遨 祝明橋 郭原草 曾垂軍

摘 要:剪力連接件是保證GFRP混凝土組合梁/板中兩種不同材料共同工作的重要構造,設計了矩形肋和T形肋兩類GFRP肋式剪力連接件,進行了3組共8個GFRP肋式剪力連接件的推出試驗,包括:矩形肋開孔、T形肋開孔、T形肋不開孔3組GFRP肋式剪力連接件,得到了其破壞形態、極限承載力、荷載滑移曲線及荷載應變變化規律,重點研究肋內開孔及肋的截面形式對GFRP肋式剪力連接件受力性能的影響。試驗結果表明:GFRP肋式剪力連接件的破壞形態均為混凝土劈裂破壞;對比矩形肋開孔試件,T形肋開孔試件強度高、延性好;對比T形肋不開孔試件,T形肋開孔試件強度與延性均能提高。基于試驗結果,建立了考慮肋內開孔及肋截面形式影響的GFRP肋式剪力連接件極限承載力計算公式,擬合得到了GFRP肋式剪力連接件的荷載滑移曲線上升段的理論模型,建立了其抗剪剛度計算公式。

關鍵詞:組合結構;肋式剪力連接件;推出試驗;破壞機理;粘結滑移

中圖分類號:U443; TU398

文獻標志碼:A文章編號:1674-4764(2016)05-0034-09

Abstract:Shear connectors are the important detailings affecting the mechanical properties of GFRP-concrete composite beams/decks. Rectangular rib and T-type rib GFRP shear connectors are put forward to improve the interfacial bond properties between GFRP and concrete. Eight push-out tests are conducted to evaluate the mechanical behaviors of two rectangular perforated rib GFRP shear connectors and three T-type perforated rib GFRP shear connectors, as well as three T-type rib GFRP shear connectors. The failure patterns, ultimate bearing capacities, load-slip behaviors and load-strain regularities are obtained by contrast tests. Results show that T-type perforated rib GFRP shear connectors show higher strength and better ductility than rectangular perforated rib GFRP shear connectors, and T-type perforated rib GFRP shear connectors show higher strength and better ductility than T-type rib GFRP shear connectors. An empirical equation to predict the ultimate shear resistance is proposed and validated by the experimental data. Idealized load-lip models and equations to predict the load versus slip relationship for all specimens are proposed. Curve fittings are performed to find fitting parameters for all tested specimens and the results show a very good correlation with those of the experiments. An empirical equation to predict the shear rigidity is proposed.

Keywords:composite structure; shear connector; push-out test; failure mechanism; bond-slip behavior

鋼混凝土組合梁/板在橋梁工程中得到了廣泛的應用,但也存在諸多問題,其中,鋼材銹蝕引發的結構承載力下降,嚴重影響了結構的使用性能,降低了結構的耐久性,為此世界各國每年都需花費巨資對已銹蝕結構或部件進行維修加固[1-2]。因此,新材料的開發也就成了必然。玻璃纖維增強塑料(Glass Fiber Reinforced Plastic,簡稱GFRP)是由玻璃纖維材料與基體材料按一定比例混合并經過拉擠、手糊等工藝復合形成的新型高性能材料,GFRP優良的耐腐蝕性能與輕質高強特性使其成為代替鋼材應用在惡劣環境的理想材料之一[3]。與鋼結構相比,GFRP結構具有以下優勢:輕質高強、抗腐蝕能力強、抗氧化、耐候性佳;外表美觀,色澤持久;具有透波、無磁、絕熱絕緣等功能特性[4]。

實際工程中,若參考鋼混凝土組合梁/板的設計思想,將GFRP與混凝土組合成梁/板結構,混凝土置于受壓區,GFRP置于受拉區,二者可通過界面剪力連接件協同工作,能充分發揮二者的材料性能,且可將底部的GFRP拉擠型材作為永久性模板,方便施工[5]。為此,近年來各國致力于推動GFRP混凝土組合結構在橋梁工程、海洋工程、市政工程以及電力工程結構中的應用[3, 6-7]。

界面滑移是影響GFRP混凝土組合梁/板受力性能的重要因素。實際工程中,可在GFRP混凝土組合梁/板的界面增設剪力連接件保證GFRP與混凝土的協同工作,目前常用的方法有界面噴砂、粘貼GFRP剪力連接件[8]、預埋栓釘[9]以及采用膨脹劑連接等。其中,以粘貼GFRP剪力連接件和預埋栓釘的方法最為可靠,為此,GB 50608—2010《纖維增強復合材料建設工程應用技術規范》規定:GFRP混凝土組合梁的界面應粘貼樹脂混凝土條、GFRP波形板、GFRP小工字梁等有效的剪力連接件保證界面可靠連接。為改善下部GFRP構件與上部混凝土的界面粘結性能,Kubo等[10]、Cho等[11]、Bank等[8, 12]、Fam等[5]、Keller等[13]、楊勇等[14]、黃輝等[15]、薛偉辰等[16],分別借助不同構造做法各自開發了GFRP混凝土組合橋面板,其共同點在于:在GFRP底模上增設GFRP板肋,伸出的板肋兼作為剪力連接件。

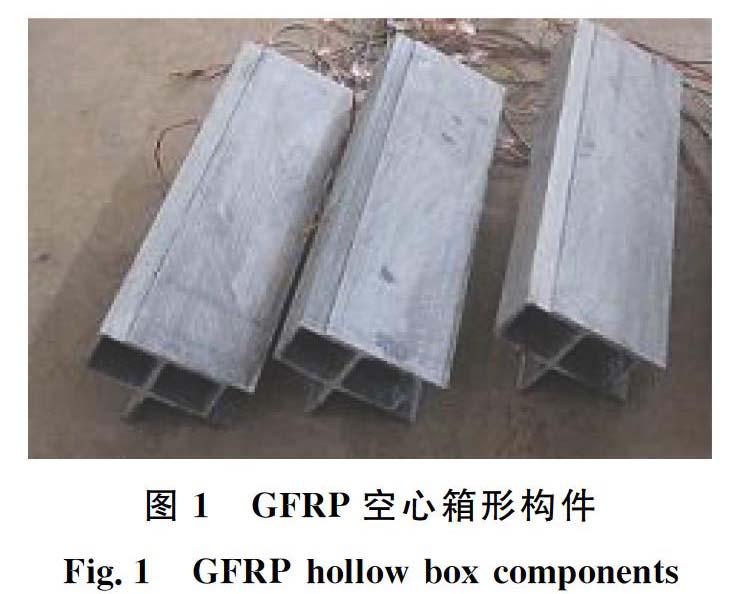

圍繞GRRP混凝土組合梁/板中剪力連接件的力學性能,國內外學者進行了初步探索,主要有:Nguyen等[17]通過在GFRP工字形構件上預埋抗剪栓釘,進行了采用栓釘的GFRP超高性能纖維改性混凝土界面推出試驗研究;薛偉辰等[16]、Nam等[18]也分別對開孔板GFRP剪力連接件進行了推出試驗研究。以上推出試驗研究為GFRP剪力連接件的工程應用提供了理論依據,但主要集中在栓釘和矩形開孔板兩種形式。為此,筆者提出一種增設有T形肋或矩形肋剪力連接件的GFRP空心箱

形構件,如圖1所示。整個GFRP空心箱形構件通過拉擠工藝一次成型,能很好的保證伸出的剪力連接件與下部空心箱形構件形成整體共同受力,并通過對比試驗重點研究了肋內開孔及肋的截面形式對GFRP肋式剪力連接件受力性能的影響。

1 推出試件設計與制作

1.1 推出試件設計

參考歐洲規范4設計了3組共8個GFRP肋式剪力連接件,包括矩形肋開孔、T形肋開孔以及T形肋不開孔3組GFRP肋式剪力連接件,編號分別為JK1~JK2、TK1~TK3及T1~T3。每個推出試件由中間GFRP空心箱形構件與左右兩邊混凝土塊組成。推出試件設計見圖2。推出試件GFRP材性參數見表1,混凝土立方體抗壓強度實測平均值為31.2 MPa。

1.2 推出試件制作

推出試件的中間GFRP空心箱形構件由兩個增設有剪力連接件的GFRP箱型構件,通過粘接組合成型。粘貼步驟:首先,用砂紙打磨GFRP表面,打磨方向呈45°;隨后,清理表面的灰塵并用酒精洗凈;在GFRP粘貼面上抹結構膠并對中按壓;最后,養護7 d,成型后的中間GFRP構件見圖3。為避免加載時頂端GFRP上的局壓應力過大而導致局壓破壞,在頂端空心箱中用混凝土灌實,灌實長度為150 mm。

2 試驗裝置、加載方案及測點布置

試驗用主要設備有:大剛度反力門架、250 t千斤頂、JMZX智能振弦實心荷載傳感器、DH3816靜態應變測試分析系統以及百分表。試驗裝置見圖4。

加載分預加載和正式加載兩階段。預加載時每級荷載取10 kN,荷載上限取0.1倍計算極限荷載;正式加載分2個控制階段,開裂前采用力控制加載,每級荷載取計算極限荷載的1/20,開裂后改由位移控制加載,每級位移加載取0.2 mm。

為測量GFRP肋式剪力連接件的應變變化規律,在矩形肋、T形肋以及GFRP空心箱的側壁上布置應變片,應變測點布置見圖5。

為測量GFRP與混凝土粘貼界面的豎向滑移和混凝土塊的水平側移,分別布置了2個百分表,布置示意如圖6所示。

3 試驗結果及分析

3組試件的主要試驗結果見表2。其中,pu為極限承載力、su為極限承載力對應的滑移量。

3.1 試驗過程及破壞形態

1)兩類GFRP肋式剪力連接件受力全過程

矩形肋開孔試件JK1~JK2:兩個試件表現出基本相同的受力性能,下面,僅以試件JK1為代表來說明本組試件從開始加載到最終破壞的受力全過程。開裂前荷載穩定上升,滑移變化較小。354 kN時,左右兩邊混凝土塊頂面沿矩形肋端部邊緣突然出現45°角斜主裂縫;繼續加載,左右兩邊混凝土塊內表面底部同時出現人字形劈裂縫,該裂縫始于底部矩形肋最外邊緣并同時向兩側呈人字形延伸,左右兩邊混凝土塊外表面頂部出現一些細小的豎向劈裂縫、且不斷向下延伸;389 kN時,兩邊混凝土塊出現劈裂破壞,破壞始于兩邊混凝土塊頂面的斜主裂縫迅速擴展,破壞時GFRP肋式剪力連接件基本完整。典型破壞形態及裂縫分布見圖7。

T形肋開孔試件TK1~TK3:3個試件表現出基本相同的受力性能,下面僅以試件TK1為代表,來說明本組試件從開始加載到最終破壞的受力全過程。開裂前荷載穩定上升,滑移變化較小。373 kN時,左邊混凝土塊內表面底部出現八字形劈裂主裂縫,該裂縫始于底部T形肋翼緣兩端并同時向外側呈八字形延伸,繼續加載,裂縫不斷延伸,左邊混凝土塊外表面底部出現一些細小的裂縫,靠近中間位置有一條向上延伸的豎向劈裂縫;480 kN時,左右兩邊混凝土塊頂面沿T形肋翼緣端部出現45°角斜裂縫;551 kN時,右邊混凝土塊內表面底部出現八字形劈裂縫,且裂縫一直延伸擴展,此時左邊混凝土塊內表面底部八字形劈裂主裂縫寬度約2 mm,荷載滑移曲線進入下降段,繼續加載最后兩邊混凝土塊出現劈裂破壞,GFRP肋式剪力連接件基本完整。典型破壞形態及裂縫分布見圖8。

2)肋內開孔對試件受力性能的影響

T形肋不開孔試件T1~T3呈現出與T形肋開孔試件TK1~TK3基本相同的受力性能,其最終破壞形態與裂縫分布機理相同,最終左右兩邊混凝土塊出現劈裂破壞,破壞始于混凝土塊內表面底部的八字形劈裂主裂縫,破壞時GFRP肋式剪力連接件基本完整;區別在于T形肋開孔后,孔內混凝土榫產生的銷栓效應明顯提高了試件的極限承載力,改善了試件的抗剪延性,對比表2可知,T形肋開孔后,平均強度提高48.8%,極限強度對應的平均滑移增大53.3%。可見,T形肋開孔后,能顯著改善GFRP肋式剪力連接件的受力性能,但不能改變其最終破壞形態。

3)肋的截面形式對試件受力性能的影響

對比矩形肋開孔試件JK1~JK2與T形肋開孔試件TK1~TK3,可以發現:兩者開孔形式相同,肋的截面形式不同,T形肋明顯增大了GFRP與混凝土的接觸面積;盡管最終破壞時兩類試件均為混凝土劈裂破壞,但破壞時起控制的主裂縫不同,矩形肋開孔試件破壞始于左右兩邊混凝土塊頂面的斜主裂縫迅速擴展,而T形肋開孔試件破壞始于混凝土塊內表面底部八字形劈裂主裂縫迅速擴展。根據表2,對比矩形肋開孔試件的平均強度,T形肋不開孔試件、T形肋開孔試件分別高出6.0%、57.7%,可見肋的截面形式對試件承載力的影響要遠大于孔內混凝土榫對試件承載力的影響,因此,實際工程中若需要較高的抗剪強度,建議首先采用T形肋,其次可在肋內開孔;對比T形肋開孔試件極限強度對應的平均滑移,矩形肋開孔試件小13.3%,可見T形肋比矩形肋試件的延性要好。

3.2 荷載滑移曲線

矩形肋開孔試件的荷載滑移曲線如圖9(a)所示,可分為2個階段:直線階段,在加載初期,荷載與滑移基本呈直線關系;非線性階段,當荷載增大到一定程度時,混凝土與GFRP的滑移量增長速度較快,荷載滑移曲線基本呈非線性增長。對于矩形肋開孔試件,由于左右兩邊混凝土塊頂面的斜主裂縫一旦出現,立即導致試件混凝土出現劈裂破壞,故其荷載滑移曲線不存在下降段。

對比矩形肋開孔試件,T形肋開孔試件的荷載滑移曲線可分3個階段:直線階段、非線性階段以及下降階段,直線階段、非線性階段基本呈現出與矩形肋開孔試件相同的規律,區別在于T形肋開孔試件存在下降階段,其荷載滑移曲線見圖9(b)。由于GFRP與混凝土的接觸面已做噴砂處理,在加載初期,剪力連接件和混凝土之間無明顯滑移,GFRP與混凝土共同受力、協同變形,故兩類試件基本表現出相同的受力性能。當界面出現滑移后,抗滑移能力取決于GFRP肋式剪力連接件與混凝土的強度。對比矩形肋開孔試件,T形肋增大了GFRP與混凝土的接觸面積,提高了界面摩擦力,改善了抗剪延性。當T形肋開孔試件達到極限強度時,混凝土塊內表面底部的八字形劈裂主裂縫寬度過大導致試件無法繼續承載,荷載急速下降,滑移繼續增大,荷載滑移曲線呈下降趨勢。

對比T形肋開孔試件,T形肋不開孔試件的荷載滑移曲線也可分為3個階段,如圖9(c)所示,區別在于:T形肋開孔后,流進孔內的混凝土榫阻止了GFRP與混凝土界面之間的相對錯動,故在非線性階段,T形肋開孔試件能提供更高的抗剪剛度與抗剪強度。

3.3 GFRP肋式剪力連接件軸向壓應變變化規律

3組試件GFRP肋式剪力連接件肋上荷載軸向壓應變基本呈相同的變化規律,典型的GFRP肋式剪力連接件肋上荷載軸向壓應變曲線見圖10。試件最終破壞時,GFRP肋式剪力連接件肋上的平均壓應變在3 560×10-6,遠未達到材料本身的極限壓應變,這與前文所述破壞時GFRP肋式剪力連接件基本完整的試驗現象吻合。

3.4 GFRP空心箱體側壁軸向壓應變變化規律

3組試件GFRP空心箱體側壁的荷載軸向壓應變基本呈相同的變化規律,典型的GFRP空心箱體側壁荷載軸向壓應變曲線見圖11。由圖11可知,GFRP空心箱體側壁的軸向應變比GFRP肋式剪力連接件肋上的軸向應變小,且基本呈線性變化,試件最終破壞時,GFRP空心箱體側壁的平均壓應變在600×10-6,遠小于GFRP肋式剪力連接件肋上的平均壓應變,表明頂部施加的集中荷載能很好的通過GFRP空心箱體均勻傳遞給左右兩邊的剪力連接件。由于試驗當中混凝土的應變數據離散較大,故本文未對其進行說明,但試驗當中可以通過肉眼觀察,非常容易捕捉到左右兩邊混凝土塊的開裂情況以及最終破壞形態,見圖7、圖8。

4 GFRP肋式剪力連接件受力性能計算

4.1 GFRP肋式剪力連接件極限承載力計算公式

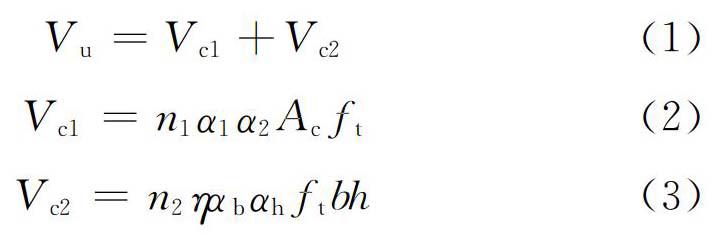

基于以上試驗研究結果可知,兩類GFRP肋式剪力連接件最終破壞均由混凝土劈裂破壞控制,GFRP肋式剪力連接件基本完整,影響GFRP肋式剪力連接件極限承載力的主要因素有:1)左右兩邊混凝土塊的強度;2)GFRP肋式剪力連接件中肋的截面形式,主要包括矩形肋和T形肋兩種情況;3)肋內孔洞內混凝土榫提供的銷栓力。GFRP肋式剪力連接件極限承載力Vu計算公式為

式(1)中:Vc1為混凝土榫所提供的抗剪銷栓力,按式(2)進行計算;Vc2為左右兩邊混凝土塊所提供的強度,按式(3)進行計算。需要說明的是,對于T形不開孔試件,其極限承載力僅取決于左右兩邊混凝土塊的強度,故式(1)應改為Vu=Vc2。

式(2)中:n1為混凝土榫的數目;α1為孔洞截面系數,對于圓孔可取1.0;α2為剪力連接件截面形狀系數,T形肋剪力連接件建議取1.2,矩形剪力連接件建議取1.0;Ac為單個孔洞截面面積;ft混凝土軸心抗拉強度設計值。

式(3)中:n2為混凝土塊的數目,取2.0;η為兩邊混凝土塊共同受力均勻系數,取值不超過1.0,主要表明兩邊混凝土塊共同受力的均勻度,本文中取1.0;b為混凝土塊厚度;h為混凝土塊高度;αb、αh分別為與混凝土塊厚度b、高度h有關的承載力折減系數,取值不超過1.0,主要反映混凝土塊參與受力面的面積大小,本文中T形肋試件αb與αh均取1.0,矩形肋試件αb與αh分別取0.88和1.0。

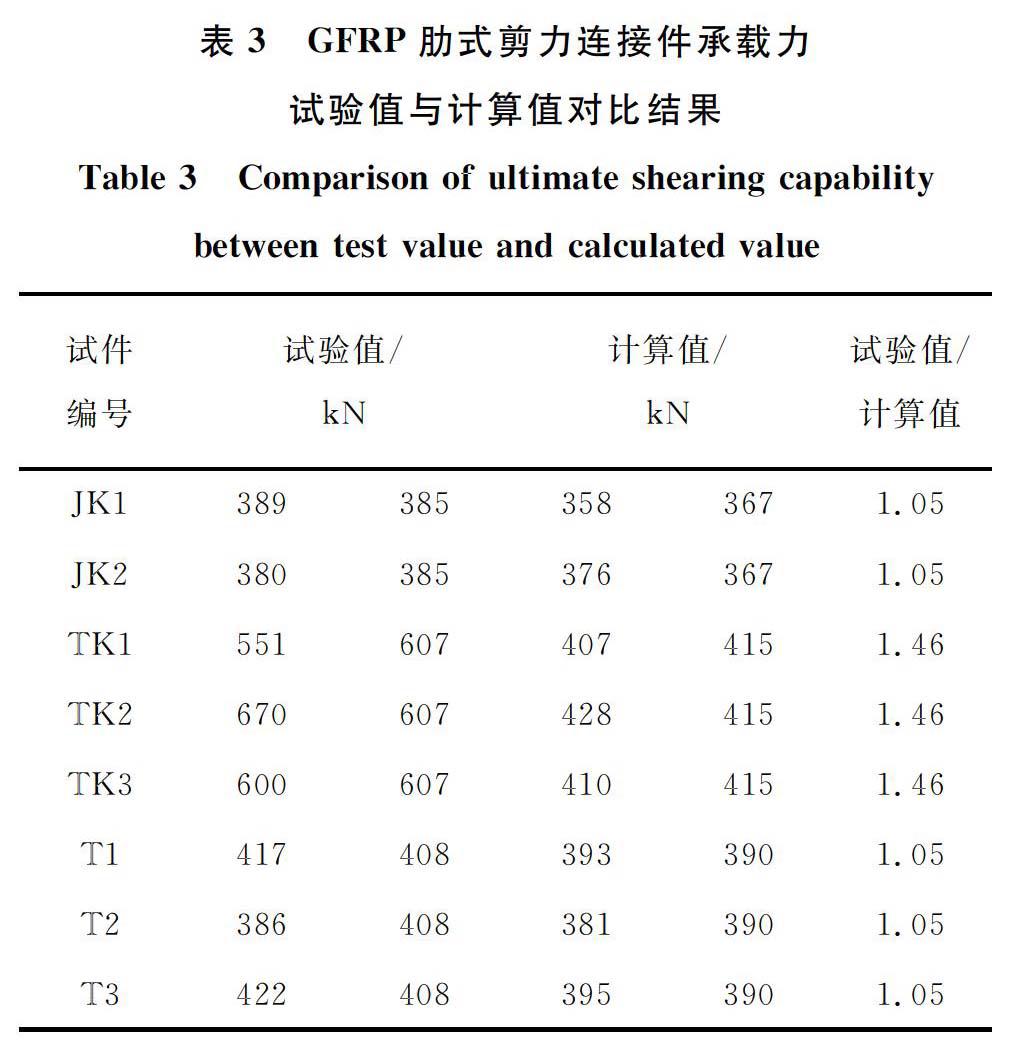

根據式(1)~(3)計算的GFRP肋式剪力連接件承載力計算值與試驗值對比結果見表3。由表3可知,對于矩形肋開孔試件與T形肋不開孔試件,按本文公式計算的極限承載力與試驗值吻合很好;對于T形肋開孔試件,按本文公式計算的極限承載力具備較高的安全儲備。

4.2 抗剪剛度計算公式

荷載滑移曲線綜合反映了試件的抗剪性能,是分析滑移規律的重要依據。本文通過軟件擬合建立了兩類GFRP肋式剪力連接件的荷載滑移曲線上升段的理論模型,如圖12所示,計算公式為

式中:s表示界面滑移,p為承載力;pu為GFRP肋式剪力連接件的極限承載力;α、β的取值與肋內開孔情況、肋的截面形式相關,其取值為

矩形肋開孔試件:α=0.468,β=0.830

T形肋開孔試件:α=0.668,β=0.770

T形肋不開孔試件:α=0.509,β=0.661

根據以上試驗研究結果可知,3組試件在荷載不超過0.4pu時,荷載滑移曲線基本近似成直線。為此,本文中假定當荷載不超過0.4pu時,抗剪剛度基本保持不變,可得抗剪剛度K

5 結 論

通過3組共8個GFRP肋式剪力連接件的推出試驗,重點研究肋內開孔及肋的截面形式對GFRP肋式剪力連接件受力性能的影響,其結論如下:

1)所有試件均呈相同的破壞機理,最終破壞時混凝土出現劈裂破壞,GFRP肋式剪力連接件基本完整。

2)對比矩形肋開孔GFRP肋式剪力連接件,T形肋開孔GFRP肋式剪力連接件能提供更高的抗剪強度以及更好的抗剪延性;對比T形肋不開孔剪力連接件,肋內開孔后,T形肋開孔GFRP肋式剪力連接件能提供更高的抗剪強度以及更好的抗剪延性。

3)基于試驗得到的破壞機理,建立了考慮肋內開孔情況及肋截面形式影響的GFRP肋式剪力連接件極限承載力計算公式。

4)基于試驗結果,擬合得到了GFRP肋式剪力連接件的荷載滑移曲線上升段的理論模型,建立了其抗剪剛度計算公式。

參考文獻:

[1] TENG J G,YU T,FERNANDO D. Strengthening of steel structures with fiber-reinforced polymer composites [J]. Journal of Constructional Steel Research,2012,78(6): 131-143.

[2] ZHAO X L,ZHAO L. State-of-the-art review on FRP strengthened steel structures[J]. Engineering Structures,2007,29(8): 1808-1823.

[3] HOLLAWAY L C. A review of the present and future utilisation of FRP composites in the civil infrastructure with reference to their important in-service properties[J]. Construction and Building Materials,2010,24(12): 2419-2445.

[4] BAKIS C E,BANK L C,BROWN V L,et al. Fiber-reinforced polymer composites for construction-state-of-the-art review[J]. Journal of Composites for Construction,2002,6(2):73-87.

[5] NELSON M,FAM A. Full bridge testing at scale constructed with novel FRP stay-in-place structural forms for concrete deck [J]. Construction and Building Materials,2014,50(2): 368-376.

[6] 馮鵬. 復合材料在土木工程中的發展與應用[J]. 玻璃鋼/復合材料,2014(9): 99-104.

FENG P. Development and application of composite in civil engineering[J]. Fiber Reinforced Plastics/Composites,2014(9): 99-104. (in Chinese)

[7] NAM J H,YOON S J,MOON H D,et al. Development of FRP-concrete composite bridge deck in Korea state-of-the-art review [J]. Key Engineering Materials,2006,236-328: 1715-1718.

[8] HANUS J P,BANK L C,OLIVA M G. Combined loading of a bridge deck reinforced with a structural FRP stay-in-place form[J]. Construction and Building Materials,2009,23(4): 1605-1619.

[9] CORREIA J R,BRANCO F A,FERREIRA J. GFRP-concrete hybrid cross-sections for floors of buildings[J]. Engineering Structures,2009,31(6): 1331-1343.

[10] MATSUI S,ISHIZAKI S,KUBO K. An experimental study on durability of FRP-RC composite deck slabs of highway bridges[C]// 3rd Int. Conf. on Concrete Under Severe Conditions: Environment & Loading. Vancouver,Canada: CONSEC'01,2001:933-940.

[11] CHO K,PARK S,KIM S,et al. Shear connection system and performance evaluation of FRP-concrete composite deck [J]. KSCE Journal of Civil Engineering,2010,14(6): 855-865.

[12] BANK L C,OLIVA M G,BAE H,et al. Pultruded FRP plank as formwork and reinforcement for concrete members[J]. Advances in Structural Engineering,2007,10(5): 525-535.

[13] KELLER T,SCHAUMANN E,VALLEE T. Flexural behavior of a hybrid FRP and lightweight concrete sandwich bridge deck [J]. Composites Part A: Applied Science and Manufacturing,2007,38(3): 879-889.

[14] 楊勇,劉玉擎,范海豐. FRP-混凝土組合橋面板疲勞性能試驗研究[J]. 工程力學,2011,28(6): 66-73.

YANG Y,LIU Y Q,FAN H F. Experimental study on the fatigue behavior of FRP-concrete composite decks[J].Engineering Mechanics,2011,28(6): 66-73. (in Chinese)

[15] 黃輝,王文煒,戴建國. 兩跨連續GFRP-混凝土空心組合板受力性能試驗研究[J]. 建筑結構學報,2015,36(10): 59-65.

HUANG H,WANG W W,DAI J G. Experimental study on structural performance of two-span continuous GFRP-concrete composite hollow slabs[J].Journal of Building Structures,2015,36(10): 59-65. (in Chinese)

[16] 薛偉辰,張賽,葛暢. FRP混凝土組合梁抗剪連接件試驗研究[J]. 公路交通科技(應用技術版),2014,109(1): 207-210.

XUE W C,ZHANG S,GE C. Experimental study of shear connector in FRP-concrete composite beam[J]. Highway Traffic Technology (Application Technology),2014,109(1): 207-210. (in Chinese)

[17] NGUYEN H,MUTSUYOSHI H,ZATAR W. Push-out tests for shear connections between UHPFRC slabs and FRP girder[J]. Composite Structures,2014,118: 528-547.

[18] NAM J,YOON S,OK D,et al. Perforated FRP shear connector for the FRP-concrete composite bridge deck[J]. Key Engineering Materials,2007,334/335: 381-384.

(編輯 王秀玲)