寧夏石化5 kt/a硫磺回收裝置尾氣排放超標原因分析及對策

吳昊

(寧夏石化公司煉油廠,寧夏銀川750026)

寧夏石化5 kt/a硫磺回收裝置尾氣排放超標原因分析及對策

吳昊

(寧夏石化公司煉油廠,寧夏銀川750026)

中國石油寧夏石化公司煉油廠三聯合車間硫磺回收裝置設計規模5 kt/a,制硫部分采用部分燃燒法為主流程的兩級Claus硫回收工藝,尾氣部分采用加氫還原吸收工藝,吸收劑使用濃度為30%的MDEA溶劑。由于國家和集團公司對環保排放要求日趨嚴格,硫磺回收裝置穩定運行及尾氣SO2排放達標成為管理重點。本文分析影響硫磺回收裝置穩定運行和SO2排放超標的主要因素,提出解決辦法和處理措施,為同類裝置運行提供參考。

硫磺裝置;尾氣;超標原因;對策

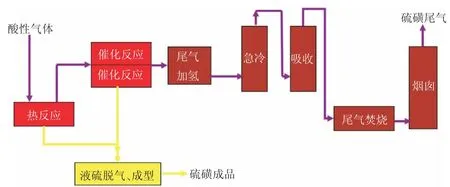

中國石油寧夏石化公司煉油廠硫磺回收裝置原料為溶劑再生裝置產生的清潔酸性氣和酸性水汽提裝置產生的含氨酸性氣。裝置采用山東三維石化工程股份有限公司自主開發的“SSR”工藝技術:制硫部分采用部分燃燒法作為主流程的二級Claus硫回收工藝;尾氣處理部分為加氫還原吸收工藝,富胺液進入溶劑再生裝置再生后循環使用。裝置由制硫部分,尾氣加氫吸收部分及液流造粒成型三部分組成流程(見圖1)。清潔酸性氣設計濃度63%,含氨酸性氣設計濃度28%。由于煉油廠加工長慶油田低硫原油,導致清潔酸性氣濃度只有15%~25%,濃度遠遠低于設計要求,影響裝置長周期穩定運行。正常運行期間,硫磺尾氣排放在200 mg/m3~600 mg/m3,當出現酸性氣組成異常變化、比值波動大、貧液再生效果差等問題時,尾氣中SO2含量出現波動,甚至超標。

圖1 硫磺回收裝置工藝流程簡圖

1 影響硫磺裝置尾氣SO2超標的主要因素

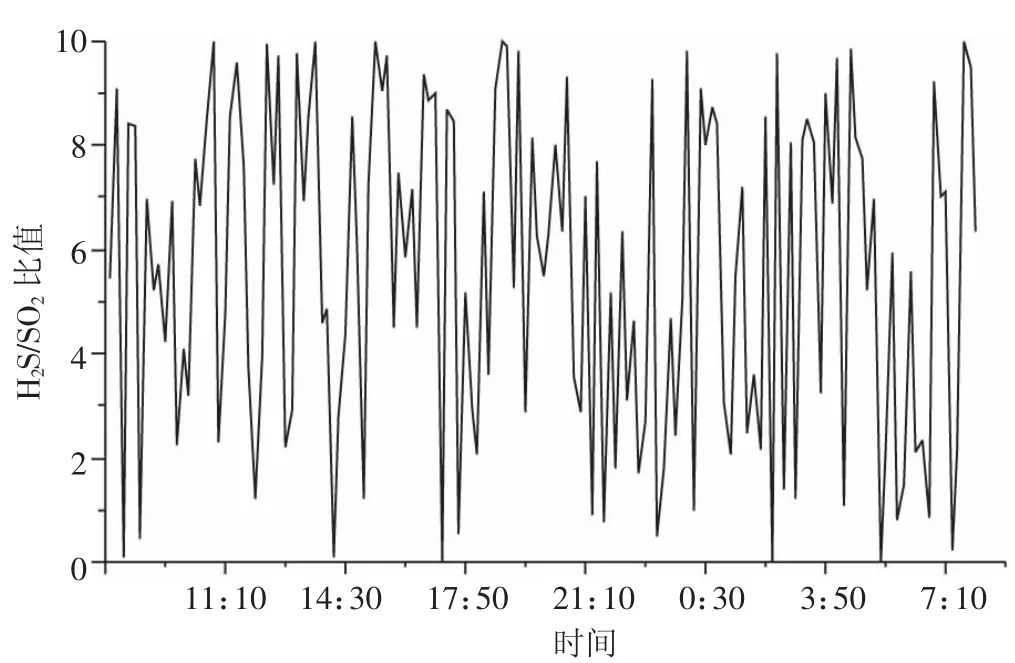

1.1 H2S/SO2比值過高,H2S嚴重過剩,尾氣排放超標

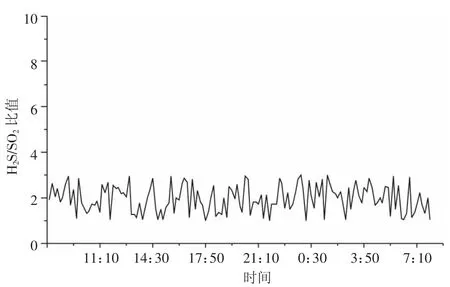

H2S/SO2比值調節是硫磺裝置操作重點和難點。由于酸性氣流量、組成、伴燒瓦斯壓力等不斷的變化,導致制硫爐配風操作難度大,H2S/SO2比值難以穩定在2:1這個最佳狀態。當H2S/SO2比值過大,進入尾氣吸收塔H2S量也會隨之增大,超出吸收塔吸收能力后大量硫化氫進入尾氣焚燒爐,最終導致尾氣SO2排放超標[1]。為穩定H2S/SO2比值,本公司引入北京華創睿控科技公司開發的硫磺裝置比值控制系統,使H2S/SO2比值穩定性明顯提升(見圖2、圖3),避免了因H2S/SO2大幅度波動造成尾氣排放超標。

圖2 比值系統投用前H2S/SO2比值趨勢(手動)

圖3 比值系統投用后H2S/SO2比值趨勢(先進控制調節)

1.2 原料酸性氣二氧化碳及烴類含量高,硫化氫含量低,影響硫回收率,造成尾氣排放超標

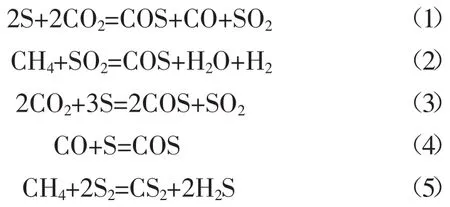

由于本公司硫磺裝置制硫部分采用部分燃燒法,同時酸性水汽提裝置不進行抽氨,制硫爐采用燒氨工藝,所以對原料酸性氣硫化氫濃度越高,越有利于制硫爐溫度滿足燒氨工藝(1 250℃以上),硫回收率也越高。反之,酸性氣硫化氫濃度越低,制硫爐溫度越低,回收率也越低,氨氣不能完全分解,導致銨鹽結晶,堵塞后續系統,裝置憋壓被迫停工。CO2、CH4等組分增多不僅降低制硫爐及反應器內有效組分的分壓,同時可能發生如下副反應[2]:

反應生成的COS、CS2理論上可通過水解劑水解生成H2S,再經過尾氣吸收塔吸收,但當兩者濃度較高時,可能導致反應不徹底。同時水解反應在低溫情況下更有利,而SO2加氫在高溫情況下更有利,為保證SO2徹底加氫,較高的反應溫度會影響COS、CS2的水解反應速率,最終導致尾氣排放超標。

1.3 貧液再生效果不佳,吸收能力下降,影響尾氣SO2排放

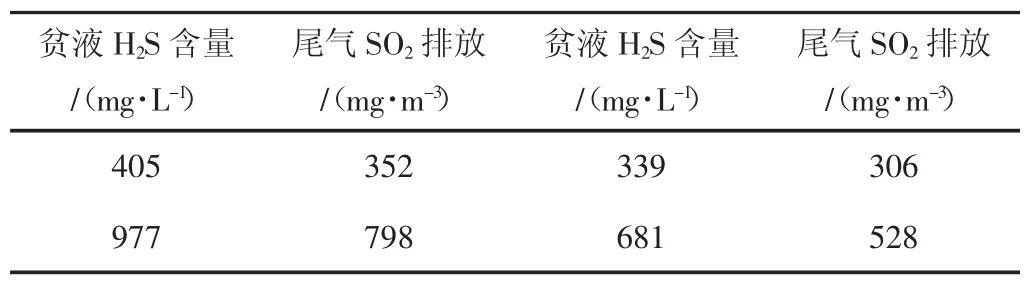

胺液再生效果直接決定貧液吸收能力,當再生效果差,貧液中H2S含量高,吸收塔貧液循環量不變的情況下,硫磺尾氣排放隨之升高。貧液再生效果不好也會導致上游裝置干氣、液化氣脫硫效果差,產品不合格。通常,將溶劑再生塔底溫度控制在118℃~120℃,頂部溫度108℃~110℃,頂部壓力不大于0.09 MPa情況下,貧液再生后硫化氫含量≯500 mg/L,貧液循環量13 t/h時,尾氣排放穩定在500 mg/L以下,若貧液再生后硫化氫含量接近1 000 mg/L,貧液循環量不變,尾氣SO2上漲至800 mg/m3,嚴重時甚至超標,具體數據(見表1)。

表1

1.4 尾氣吸收塔填料出現堵塞現象,造成吸收塔吸收效率下降

尾氣吸收塔填料采用金屬波紋填料,屬于規整填料。由于操作和比值分析儀故障等原因,制硫部分過氧造成加氫反應器出現“SO2穿透”后,急冷塔堵塔,裝置不得不切除急冷塔進行蒸汽吹掃,該現象多次出現后,吸收塔雖未出現憋壓情況,但波紋填料中菱形網孔也有部分被堵,造成傳質效率大幅下降,最終影響尾氣排放。

1.5 煉油廠燃料氣中硫化氫含量高,造成尾氣中SO2含量高

尾氣焚燒爐使用煉油廠燃料氣管網中的燃料氣,若燃料氣H2S含量過高,將直接導致尾氣排放中SO2含量高。該現象在煉油廠鍋爐在線監測表現最為明顯,因鍋爐使用燃料氣,當燃料氣中H2S含量增大時,煙氣在線監測SO2立即升高,嚴重時造成鍋爐煙氣排放超標。對于硫磺裝置,燃料氣中H2S為0.1%,使用量在50 m3/h計算,尾氣排放量4 000 m3/h,燃料氣中H2S將會造成尾氣SO2排放量357 mg/m3。

2 處理措施

(1)穩定H2S/SO2比值,提高Cluas反應轉化率,避免尾氣SO2排放波動。手動調節風量比值難以穩定,且操作人員勞動強度大,根據儀表統計,穩定狀態下,副風調節30 min共調節42次,平均每分鐘1.4次。使用先進控制調節系統后,比值在1~3占93%左右,穩定度高,效果很好。

(2)原料酸性氣帶烴、雜質含量高,根本原因是酸性水及富液帶烴、帶油導致,該問題需操作崗位及時發現,匯報調度,協調上游裝置查找原因,才能有效控制。同時本裝置要做到早預防、及時發現,果斷處理。酸性水脫油需定時、定期堅持執行,酸性水及富液進料溫度需嚴格按照設計溫度在60℃,保證閃蒸效果,由于后期煉油廠增設瓦斯脫硫設施,瓦斯回收后經過脫硫不會存在硫損失,也可適當降低閃蒸壓力提高閃蒸效果。一旦發現酸性氣帶烴,要及時提高制硫爐配風,盡量使烴類完全分解,防止催化劑床層析碳,同時協調上游裝置調整操作,避免長期帶油、帶烴。

(3)硫磺尾氣吸收系統壓力較低,通常只有15 kPa~25 kPa,不利于胺液吸收硫化氫,所以對胺液的要求很高,本公司煉油廠只有一套溶劑系統,供催化、加氫、硫磺、瓦斯脫硫等裝置使用,復雜的介質、高負荷的溶劑循環量造成溶劑質量難以得到保障,所以建議硫磺裝置設立單獨溶劑再生系統,定期分析熱穩定鹽、濃度,增設過濾設施,保障硫磺尾氣吸收塔使用貧液的質量[3]。另外,胺液再生效果決定了尾氣硫化氫吸收效果,效果差將導致尾氣排放升高,甚至超標。通常溶劑再生塔底溫度控制在118℃~120℃,頂部溫度108℃~110℃,頂部壓力不大于0.09 MPa情況下,需要提醒,提高再生溫度有利于再生,但過高再生溫度加快電化學腐蝕速率。

(4)尾氣吸收塔一般采用規整填料,該填料壓降小,效率較高,適用于尾氣吸收塔這種低壓操作條件,但隨著裝置長周期運行和操作不當出現二氧化硫穿透,尾氣吸收塔填料出現堵塞現象,吸收效率明顯下降,尾氣排放偏高。所以,建議對尾氣吸收塔及急冷塔短期切除,使用蒸汽吹掃,將填料中雜質、積硫吹出,保證尾氣吸收塔吸收效果。目前,本公司正在對尾氣吸收部分進行改造,引進北京化工大學“超重力脫硫技術”,提高尾氣脫硫效果,降低尾氣排放。

(5)尾氣焚燒爐燃料氣使用煉油廠公用工程燃料氣,燃料氣中硫化氫含量也會使尾氣排放升高,所以應定期分析燃料氣中硫化氫含量,防止燃料氣硫化氫含量高造成尾氣排放升高。目前,煉油廠已進行了技術改造,增加了燃料氣脫硫設施,將燃料氣中硫化氫控制在20 mg/L以下。

[1]陳賡良,等.克勞斯法硫磺回收工藝技術[M].北京:石油工業出版社,2007.

[2]鄭理富,孫玉敏,等.硫磺回收裝置二氧化硫排放超標原因分析[J].石油石化節能與減排,2014,(4):22-24.

[3]李鵬.影響硫磺回收裝置SO2排放濃度的分析[J].石油煉制與化工,2013,44(4):75-77.

TE624.1

A

1673-5285(2016)01-0101-03

10.3969/j.issn.1673-5285.2016.01.027

2015-11-27