氣壓焊軌車長吉城際重傷鋼軌焊復(fù)應(yīng)用

劉 勇,陳志新,戴 虹,黃正中,周世恒,李英男,彭輝挺

(1.沈陽鐵路局,遼寧沈陽110000;2.西南交通大學(xué)材料科學(xué)與工程學(xué)院,四川成都60031)

氣壓焊軌車長吉城際重傷鋼軌焊復(fù)應(yīng)用

劉勇1,陳志新1,戴虹2,黃正中2,周世恒2,李英男1,彭輝挺2

(1.沈陽鐵路局,遼寧沈陽110000;2.西南交通大學(xué)材料科學(xué)與工程學(xué)院,四川成都60031)

針對長吉城際重傷鋼軌焊復(fù)需要滿足區(qū)間鋼軌焊接消除鋁熱焊接頭以及施工中一次完成鋼軌更換、焊接、鎖定的技術(shù)難題,采用YHGQ-1200氣壓焊軌車,利用氣壓焊軌機(jī)的拉軌、焊接和正火一機(jī)化作業(yè)功能,開展了重傷線路焊復(fù)探索模擬試驗,并在低于線路鎖定軌溫的環(huán)境條件下,在250 km/h設(shè)計速度的長吉城際鐵路現(xiàn)場,完成了3段重傷線路的焊復(fù)施工和質(zhì)量跟蹤工作。結(jié)果表明:在高鐵和重傷線路上,使用氣壓焊軌車和配套的金屬墊軌裝置,采用切除傷損鋼軌、插入短軌、應(yīng)力焊施工工藝,采用“先線下焊、后線上應(yīng)力焊”的倒序施工方法,能保證在“天窗時間”維修時間內(nèi)一次完成線路焊復(fù)施工任務(wù),滿足線路鎖定設(shè)計軌溫要求,其作業(yè)效率高,施工方便,達(dá)到區(qū)間鋼軌焊接消除鋁熱焊接頭的目的,服役焊頭經(jīng)過一年多的探傷跟蹤,無傷損,質(zhì)量滿足TB/T1632《鋼軌焊接》標(biāo)準(zhǔn)要求。

無縫線路;重傷鋼軌;氣壓焊接;維修

0 前言

在高速鐵路、重載鐵路和城市交通交通的運營過程中,不可避免地存在線路鋼軌局部傷損問題,需要采取最佳的技術(shù)方法進(jìn)行維修。若線路維修作業(yè)方法不當(dāng),不僅會影響到線路維護(hù)壽命與經(jīng)濟(jì)性,還會導(dǎo)致線路鎖定軌溫的改變,影響無縫線路的穩(wěn)定性和安全性。

在鐵路無縫線路的維修過程中,對于重傷鋼軌(含母材和焊接接頭)需要切除,并插入短軌重新焊接,按照線路鋪設(shè)的設(shè)計要求,進(jìn)行兩個焊頭的焊復(fù)維修(含一個接頭無應(yīng)力,另一個接頭需按線路設(shè)計和實際施工軌溫計算拉軌量或拉軌力),期望盡可能使因維修擾動過的線路以方便、快速、高效、經(jīng)濟(jì)的作業(yè)方式恢復(fù)到線路設(shè)計的最佳狀態(tài)。

過去由于鋼軌閃光焊接過程需要脈動,對于應(yīng)力焊接工況的適應(yīng)性較差,閃光過程難以穩(wěn)定控制,高品質(zhì)的線上應(yīng)力焊接施工關(guān)鍵技術(shù)和裝備尚屬空白,不得不采用鋁熱焊方法對重傷鋼軌進(jìn)行焊接修復(fù)。但是,由于鋁熱焊接頭焊縫組織為鑄造組織,接頭的塑性和韌性極差,焊頭病害多,運營期間斷軌率高。如今氣壓焊軌車已問世,它具有焊接、焊后熱處理一機(jī)化作業(yè)的強(qiáng)大功能。利用現(xiàn)代焊軌先進(jìn)裝備,按照焊復(fù)施工質(zhì)量、效率要求開展探索工作,對于豐富鐵路工務(wù)維修焊復(fù)技術(shù),填補(bǔ)鐵路強(qiáng)韌化焊復(fù)技術(shù)的工程應(yīng)用空白,具有重要意義。

1 試驗條件

1.1試驗地點

(1)溝幫子焊軌基地:線路鋼軌為U74 60 kg/m舊軌,試驗時間為2014年8月3日至2014年8月5日。模擬試驗時間為早上8點至11點,該時段氣溫約30℃。

(2)長吉城際鐵路。

a.線路鋼軌為鞍鋼生產(chǎn)的60 kg/m材質(zhì)U71MnG、100 m長定尺無螺栓孔新鋼軌。正線軌道為一次鋪設(shè)跨區(qū)間無縫線路。焊復(fù)作業(yè)時間為2014年9月15日至24日,凌晨1點至6點之間,該時段氣溫約10℃。

b.按行進(jìn)方向車輛編組為:氣壓焊軌車—軌道車—平板車—軌道車。由軌道車牽引平板車,平板車上放置新鋼軌和小型輔助機(jī)具等施工所需器具。

1.2試驗設(shè)備

采用YHGQ-1200氣壓焊軌車[1]、焊軌車專用金屬墊軌裝置[2]以及配套的施工輔助機(jī)具。

1.3試驗方法

1.3.1墊軌方法

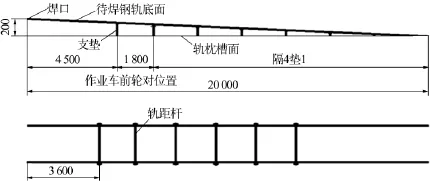

焊軌車焊軌作業(yè)時,采用墊軌裝置和6根軌距桿(見圖1)加固焊軌車下線路,保證線路的穩(wěn)定性,將靜端鋼軌20 m范圍的扣件全部拆除,在鋼軌下面放置好墊軌裝置,將待焊鋼軌接頭處提高約200 mm,動端鋼軌采用枕木墊高,調(diào)整高度與靜端鋼軌對齊,方便焊軌車爬坡進(jìn)行施工作業(yè)[3]。

圖1 焊軌車爬坡時的墊軌裝置和軌距拉桿設(shè)置位置示意

為了防止鋼軌支墊后作業(yè)車發(fā)生橫向移動,金屬軌枕墊必須固定在軌枕上,除了能承受縱向力,還要提供能抵抗作業(yè)車可能產(chǎn)生的橫向移動。焊軌車就位后,必須在后轉(zhuǎn)向架的輪對前、后均設(shè)置鐵鞋,防止作業(yè)車在自重力的作用下回退,以及焊接頂鍛時前沖。

1.3.2插入短軌焊復(fù)

試驗將線路上的重傷鋼軌鋸開拆除,插入短軌,按一次作業(yè)完成兩個接頭焊復(fù)的施工方法,在天窗點內(nèi)完成作業(yè),同時線路鎖定達(dá)到設(shè)計要求。

2 試驗內(nèi)容與結(jié)果

根據(jù)焊軌車焊接、正火一體化施工功能[3]設(shè)計了兩套焊復(fù)作業(yè)方案,即焊軌車爬坡順序焊復(fù)和倒序焊復(fù)作業(yè)法。通過模擬試驗和線上試驗,探究其工程實用性、安全性和經(jīng)濟(jì)性。

2.1順序焊復(fù)試驗

首先將插入短軌焊復(fù)作業(yè)分為1#焊頭和2#焊頭工位。

順序焊復(fù)作業(yè)時,采用墊軌裝置先在1#焊頭工位進(jìn)行墊軌,焊軌車爬坡,完成1#焊頭的短軌焊后,焊軌車再退回,在2#焊頭工位再墊軌,焊軌車再爬坡,按線路鎖定要求完成2#焊頭的應(yīng)力焊。

經(jīng)過試驗發(fā)現(xiàn),這種方法需要墊兩次軌,1#焊頭還需在熱態(tài)時承受焊軌車通過,作業(yè)工序繁瑣,并且存在對1#焊頭造成損傷的隱患。

2.2倒序焊復(fù)試驗

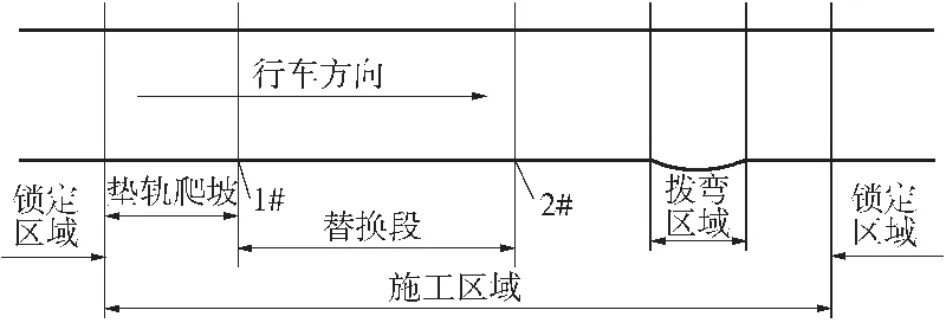

根據(jù)文獻(xiàn)[4]焊軌車先在2#焊頭工位進(jìn)行短軌焊接后,再退車到1#頭工位進(jìn)行墊軌,焊軌車爬坡,按線路鎖定要求完成1#焊頭應(yīng)力焊。

圖2和圖3為“先線下、后線上”倒序焊復(fù)施工作業(yè)示意,其施工過程為:

圖2 倒序焊復(fù)的線下短軌2#頭施工作業(yè)示意

圖3 倒序焊復(fù)的線上1#焊頭應(yīng)力焊施工作業(yè)示意

(1)首先測量施工線路,要求施工軌溫小于等于設(shè)計軌溫,若施工軌溫大于設(shè)計軌溫,需增加輔助降溫的技術(shù)措施。

(2)根據(jù)高速鐵路線路要求、線路傷損情況及位置、無縫線路設(shè)計軌溫、實測軌溫,確定插入替換鋼軌長度,對施工線路進(jìn)行排尺作業(yè),確定鋼軌焊復(fù)位置,即1#焊頭和2#焊頭位置。

(3)根據(jù)實際需要,松開2#頭保留段K的扣件,替換段A隔五留一松開扣件,鋸軌、除銹、端磨,然后將2#頭保留段舊軌撥出線外并墊高,在線下與插入的新軌焊口對齊,如圖2所示。

(4)焊軌車開至2#焊頭工位,氣壓焊軌機(jī)落下,一次夾持,完成2#頭保留段舊軌與新軌的拉軌、焊接、噴風(fēng)冷卻、保壓熱處理施工作業(yè)。

(5)松開焊機(jī),收回焊機(jī),焊軌車退出2#焊頭工位。

(6)松開替換段A的所有扣件;并松開1#頭保留段舊軌距1#頭長度20 m以及對側(cè)股20 m的所有扣件,再松開替換段對側(cè)股距1#頭對應(yīng)位置20 m的所有扣件。

(7)根據(jù)實際施工條件及公式,準(zhǔn)確計算新軌與1#頭保留段舊軌的搭接量,再進(jìn)行鋸軌、除銹、端磨。

(8)在1#頭保留段線路上設(shè)置軌距桿,鎖住1#頭保留段線路鋼軌軌距,并在鋼軌下面放置專用墊軌裝置,使1#頭保留段線路抬高與原線路順坡。

(9)采用在1#頭保留段和替換段撥彎方法,施工如圖3所示。撥彎區(qū)段宜設(shè)置在距1#頭焊口70~100 m內(nèi),向外向上斜向撥彎,使替換段與1#頭保留段鋼軌對齊,然后焊軌車爬坡到達(dá)1#頭工位,焊軌機(jī)落下,一次夾持,順序完成拉軌、焊接、噴風(fēng)冷卻、保壓熱處理施工作業(yè),使焊復(fù)擾動區(qū)段線路的鎖定軌溫穩(wěn)定保持在設(shè)計軌溫范圍之內(nèi)。

(10)松開焊機(jī),收回焊機(jī),焊軌車退出1#頭工位;焊頭打磨、探傷、上扣件,調(diào)整軌距,恢復(fù)線路。

經(jīng)過試驗表明,采用這種倒序焊復(fù)方法,只需進(jìn)行一次墊軌,焊軌車進(jìn)行爬坡就能完成焊接和焊后熱處理的全套焊軌作業(yè),其施工工序簡便,大大縮短了作業(yè)時間,能夠滿足“天窗時間”內(nèi)對重傷線路進(jìn)行焊復(fù)施工。

2.3試驗結(jié)果與分析

試驗在溝幫子焊軌基地和長吉城際鐵路線上進(jìn)行,完成了焊復(fù)接頭共計11個,其中4個為無應(yīng)力狀態(tài)的線下自由焊,7個為線上鎖定應(yīng)力焊。結(jié)果如表1、表2所示。

溝幫子焊軌基地的試驗接頭經(jīng)過落錘,質(zhì)量合格。其中,接頭B0495斷口形貌如圖4所示,全斷面塑性良好,無缺陷。該接頭為U71Mn和U74非同種鋼軌焊接,且U74為舊軌,所焊接頭性能不如U71Mn同質(zhì)焊接裂紋源為右側(cè)軌底角上表面未打磨的凸臺,有應(yīng)力集中。接頭B0496斷口形貌如圖5所示,全斷面塑性良好,無缺陷,斷口較平(接頭正火后風(fēng)冷導(dǎo)致)。裂紋源位于右側(cè)軌底角底部未打磨的凸臺,裂紋沿該處向內(nèi)擴(kuò)展。該處凸臺凸起并沒有接頭B0495明顯,造成的應(yīng)力集中較小;該接頭也是U74舊軌對焊。

接頭B0502保留于溝幫子基地內(nèi)線路服役,服役至今未發(fā)現(xiàn)任何問題,期間定期對接頭進(jìn)行外觀檢查及探傷,接頭無裂紋等焊接缺陷出現(xiàn),其焊接質(zhì)量滿足TB/T 1632標(biāo)準(zhǔn)要求[5]。長吉城際鐵路上服役的焊復(fù)接頭,焊后探傷和一年多以來多次探傷跟蹤,都未發(fā)現(xiàn)傷損情況,質(zhì)量穩(wěn)定。

表1 焊復(fù)接頭試驗數(shù)據(jù)統(tǒng)計

表2 焊復(fù)接頭質(zhì)量記錄

圖4 接頭B0495斷口形貌

圖5 接頭B0496斷口形貌

由表1和表2可以看出:

(1)氣壓焊軌車的GPW-1200氣壓焊機(jī)能保證鎖定軌溫差小于等于30℃的應(yīng)力焊接接頭品質(zhì)。

(2)在長吉城際鐵路第一次試驗中,采取了恢復(fù)到原線路狀態(tài)的方案,但是由于原線路的鎖定軌溫不規(guī)范(實際鋸開測算結(jié)果高達(dá)43℃),進(jìn)而導(dǎo)致焊復(fù)后線路的鎖定軌溫隨之過高,不符合施工設(shè)計標(biāo)準(zhǔn)要求。雖然該組試驗中帶應(yīng)力鎖定焊接頭B0543超聲波探傷合格,接頭平直度也符合要求,但由于線路鎖定不規(guī)范,且無應(yīng)力的線下焊B0542接頭超聲波探傷不合格,為保證線路安全,鋸下該組試驗的兩個接頭,重新焊接。

(3)B0547-B0548、B0550-B0551和B0552-B0553這三組焊復(fù)試驗,線路恢復(fù)方案均采用了倒序焊復(fù)方案,這些接頭至今都無缺陷出現(xiàn),其焊接質(zhì)量滿足TB/T 1632標(biāo)準(zhǔn)要求,接頭線上服役狀況良好。

(4)采用氣壓焊軌車進(jìn)行重傷線路的焊復(fù)施工表明,焊接接頭的質(zhì)量優(yōu)良,能夠確保焊復(fù)后線路鎖定軌溫的為設(shè)計軌溫的理想狀態(tài),施工安全、高效、經(jīng)濟(jì),具有實用價值。

3 結(jié)論

(1)對于鐵路線路重傷區(qū)段維修工程,采用氣壓焊軌車和配套的金屬墊軌裝置,以及“先線下焊、后線上應(yīng)力焊、撥彎連入”的倒序施工成套工法,施工方便,焊接、正火一機(jī)化作業(yè),焊復(fù)作業(yè)適用性好。

(2)鐵路線路重傷區(qū)段采用切除傷損鋼軌、插入短軌、YHGQ-1200氣壓焊軌車的應(yīng)力焊施工成套工藝,能保證在“天窗時間”維修時間內(nèi)一次完成線路焊復(fù)施工任務(wù),滿足線路鎖定設(shè)計軌溫要求。

(3)焊復(fù)施工后的服役焊頭經(jīng)過一年多的探傷跟蹤,無一傷損情況,并且所有接頭的平直度滿足TB/T1632《鋼軌焊接》標(biāo)準(zhǔn)規(guī)定大于160 km/h線路的要求。

(4)在“天窗時間”內(nèi)一次完成鎖定軌溫差小于等于15℃的焊復(fù)施工,效率高,設(shè)備配套、人員配置數(shù)量最少,焊復(fù)施工安全、高效、經(jīng)濟(jì)。

[1]張民安.氣壓焊軌車研究[D].成都:西南交通大學(xué),2010.

[2]黃正中.一種高鐵線路焊復(fù)施工專用金屬軌枕墊[P].中國∶201420836313.6.

[3]戴虹.一種線路鎖定焊接和熱處理一機(jī)化作業(yè)施工方法[P].中國:201310698927.2.

[4]戴虹.一種高速鐵路線路在線高品質(zhì)永久焊復(fù)施工方法[P].中國:201410820466.6.

[5]TB/T1632-2014,鋼軌焊接[S].

Application of Changji intercity seriously ill rail welding of gas pressure welding vehicle

LIU Yong1,CHEN Zhixin1,DAI Hong2,HUANG Zhengzhong2,ZHOU Shiheng2,LI Yingnan1,PENG Huiting2

(1.Shenyang Rail Personnel,Shenyang 110000,China;2.Material Scirece and Engineering of Southwest Jiaotong University,Chengdu 610031,China)

Aiming at the technical problem that Changji intercity seriously ill rail welding needs to meet interval rail welding eliminate thermit welding head and completing rail replacement,welding,and locking in the construction at a time,the YHGQ-1200 pressure welded vehicle,using pressure rail welding machine,welding of rail,and normalized one machine operation function,has carried out seriously line welding after exploring simulation experiment,and under lock and rail temperature conditions,the design speed of 250 km/h Changji intercity,has completed three seriously line segments after welding construction work and quality tracking.Results show that the high iron and seriously injured on a line,the use of air pressure and matching metal welded rail car cushion rail device,using resection,insert the short rail,stress injuries rail welding construction technology,the"first line outer welding,after the stress welding "reverse construction method,can guarantee in the maintenance"skylight time"time line after welding construction task at a time,meet the requirement of temperature lock design and rail,and its efficiency is high,construction is convenient,rail welding eliminate thermit welding head to interval,the purpose of serving welding head after more than a year of testing trace,no damage,quality meets the TB/T1632 rail welding standard requirement.

continuously welded rail;seriously ill rail;gas pressure welding;maintain

TG453+.2

A

1001-2303(2016)05-0088-05

10.7512/j.issn.1001-2303.2016.05.19

2016-03-20;

2016-04-10

中國鐵路總公司資助項目(2012G004-B)

劉勇(1971—),男,吉林人,主要從事高速鐵路工務(wù)工程的研究工作。