鋁合金留液生產過程的工藝研究

陳學文,張 晶

(廣州金邦有色合金有限公司,廣州增城 501340; 廣州金邦液態模鍛技術有限公司,廣州廣東 511340)

?

鋁合金留液生產過程的工藝研究

陳學文,張 晶

(廣州金邦有色合金有限公司,廣州增城 501340; 廣州金邦液態模鍛技術有限公司,廣州廣東 511340)

通過對留液生產和整爐不留液生產的比較分析。在采用留液生產工藝后考核回收率高達95.68%。有效的提高了熱能利用率,減少了生產時間;和整爐生產工藝相比較平均每爐減少了2個小時的熔煉時間,降低了生產能耗。

鋁合金; 降本增效; 留液生產; 低溫熔硅

1 前言

廣州金邦有色合金有限公司是一家生產鑄造用鋁合金為主的企業,可以實現大比例地使用廢鋁進行生產,達到金屬損耗低、節能、環保等目標。原來鋁合金生產工藝過程是通過整爐生產,爐內不留液作業。在整爐生產過程中雖然單爐產量高,但是造成了氣耗、電耗高、成品率、產品回收率低的不良狀況。通過工藝研究和改進,推行留鋁液生產,不僅提高了熱能的利用率,降低了氣耗、電耗,而且產品的回收率也顯著提高,達到公司推行的“降本增效”計劃。

所謂留液生產是在母爐(30T)生產出一爐鋁液后,只過20T鋁液到保溫爐,留10T鋁液在熔煉爐作為下爐的生產用原料的一部分。留下的10T鋁液保留了大量的熱能,可以作為熔煉熱量的一部分,極大的加快了熔煉的過程,縮短了熔煉的時間。

采用留液連續生產的作業模式在純鋁價格上升時,廢料價格與純料價格價差較大時,少用或不用純料生產成本會有所降低,留液生產減少了金屬燒損,增加了熱能利用,生產時間相應會減少、能耗會相應降低,這些都可以通過規范操作來優化。在使用留液操作后平均每爐熔煉時間可減少2小時左右。

2 鋁合金生產過程留液與不留液生產數據對比

沒有采用留液生產時,熔煉爐沒有嚴格規定要取樣化驗就直接過爐,這就造成在保溫爐要調整成份的時間非常長,既加大了能耗和金屬損耗,生產員工的積極性也不高;自采用留液連續生產的作業模式后,規定了熔煉爐要取樣化驗成份大至合格才能過爐(ADC14還要規定過爐鋁液溫度要在800~830℃之間),過爐鋁液溫度要在710~730℃之間,且要求每一爐炒出的灰中鋁必須投入當爐以減少金屬燒損和提高回收率,保溫爐補料的量非常少了,縮短了生產時間提高了員工的積極性,員工參與生產成本控制和工藝的執行也有了一定的提高,主要體現在廢品和次渣量對比以前有所減少。

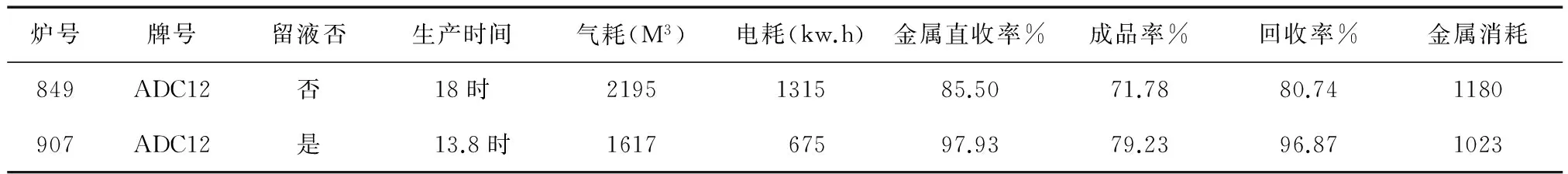

表1 連續留液生產ADC12與單爐不留液生產ADC12數據比較

從以上對比可以看出:留液生產ADC12,無論在生產時間還是在氣耗、電耗、金屬消耗方面都大大減少了;而在金屬直收率、回收率以及成品率上都有所提高。

采用留液生產的月份鋁合金共生產了61爐鋁合金產品,總產量961773.6204 kg,其中有47爐產品采用了留液生產工藝,產量為920225 kg,留液生產回收率為:

剩余14爐不涉及留液生產工藝的爐次產品的考核回收率為:

采用留液連續生產的作業模式,可以少用或不用純料,充分利用廢料,達到減少生產成本的效果。通過留液生產工藝的連續生產成本的分析與對比,證明留液連續生產工藝能減少了金屬燒損,提高了金屬的回收率;同時還增加了熱能利用,縮短生產時間、減少能耗。

3 采用留液生產工藝對鋁合金物理性能的影響分析

3.1 連續留液生產爐前化學成份和爐后化學成份對比

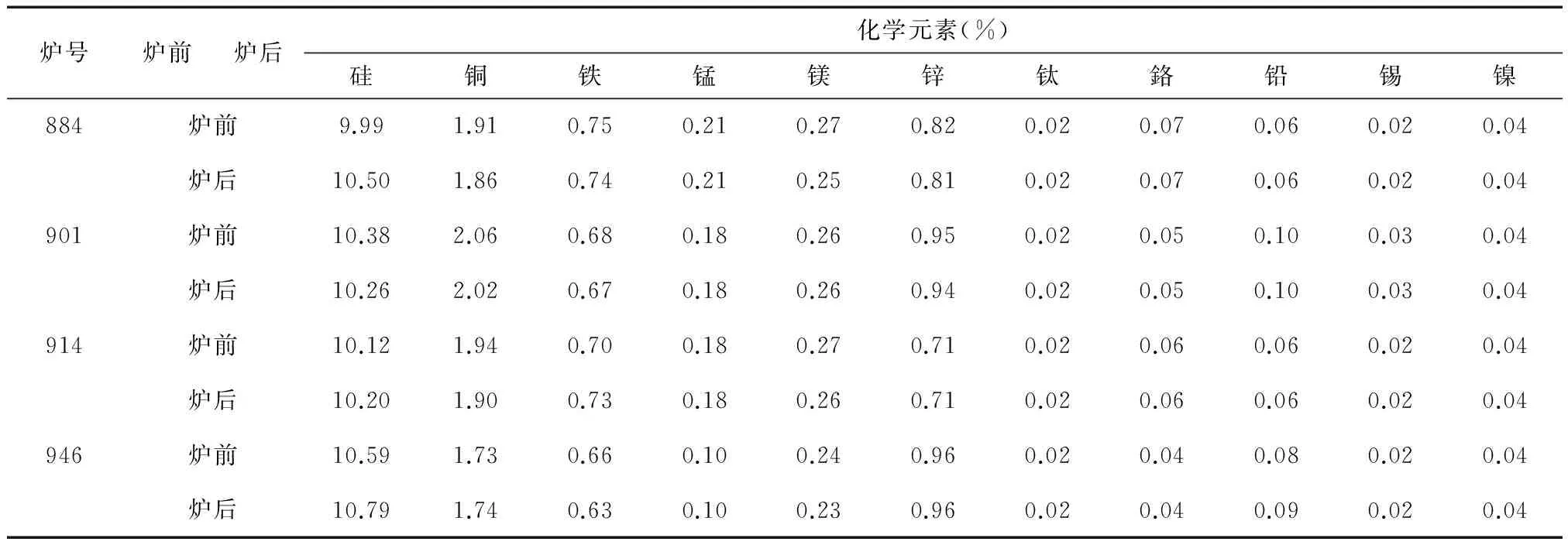

表2 連續留液生產爐前化學成份和爐后化學成份對比

從上述數據分析爐前和爐后的化學成分基本未有大的波動,澆鑄過程中每間隔15-20分鐘進行攪拌,澆鑄溫度基本在685-713℃之間,基本符合ADC12的工藝澆鑄溫度(690-710℃)。連續留液生產是質量穩定的。

3.2 連續留液生產產品物理性能分析

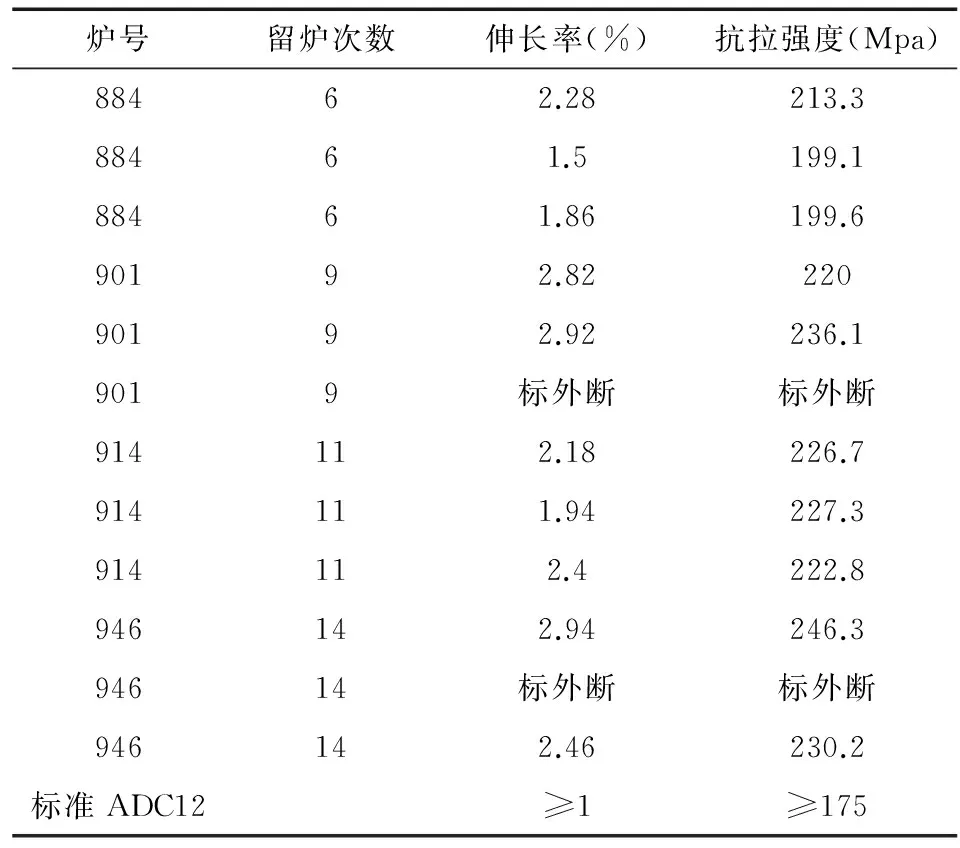

表3 連續留液生產產品物理性能分析

從上述數據分析連續留液生產產品完全符合標準,與不留液生產產品完全一樣。

3.3 金相組織分析

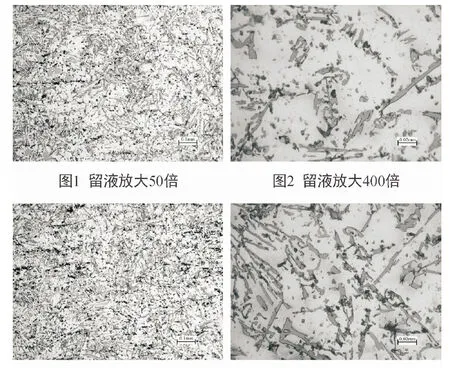

產品ADC12金相圖分析見下圖:

從面4副圖可以看出,產品ADC12金相圖留液和不留液工藝操作對出內部組織幾乎沒有影響。

4 結論

4.1 采用留液連續生產的作業模式減少了金屬燒損,提高熱效率,節約了生產時間,降低了生產成本。

4.2 采用留液連續生產的方式可以少用或不用純料,充分利用廢料。

4.3 采用留液連續生產產品的內部組織和性能與不留液生產的產品組織和性能是一致的。

[1] 林鋼, 林慧國, 趙玉濤.鋁合金應用手冊.機械工業出版社,2006.

The research on aluminum alloy liquid-reserved producing process

CHEN Xuewen, ZHANG Jing

(Guangzhou Kinbon Non-Ferrous Alloy Metalsco.,Ltd Guangzhou Guangdong 511340; Guangzhou Kinbon Liquid Mold Forging Technology Co., Ltd Guangzhou Guangdong 511340)

Compared with the aluminum alloy liquid-reserved producingand liquid-unreserved producing, results show that the evaluation recovery rate can reach up to 95.68% when using liquid-reserved producing process. This process effectively improve the heat energy utilization and reduce production time. The average melting time of one furnace reduces 2 hours when compared to the whole furnace liquid-unreserved producing. This process also can reduce energy consumption.

aluminum alloy; cost saving and efficiency improving; Liquid-reserved producing; melting silicon in low temperature

陳學文(1970-),男,廣東廣寧人,研究生學歷,高級工程師,從事黑色、有色冶金工藝的研究及產品開發。

鋁合金留液生產過程的工藝研究獲得廣東省產業關鍵共性技術研究(項目編號: 2013A090100002)《高端鋁合金結構件液態模鍛先進技術和產品創新及產業化應用》的支持,特此表示感謝!

TG146

A

1671-3818(2016)03-0007-03