鋼箱梁吊裝施工及梁塊運輸、吊裝變形驗算

李相周,李晶晶

(湖北富昊工程項目管理咨詢有限公司,湖北武漢 430000)

鋼箱梁吊裝施工及梁塊運輸、吊裝變形驗算

李相周,李晶晶

(湖北富昊工程項目管理咨詢有限公司,湖北武漢 430000)

以某跨河連續梁橋為研究背景,介紹了鋼箱梁吊裝施工方案及流程;利用ABAQUS軟件對鋼箱梁梁塊運輸、吊裝過程中的應力和變形進行有限元分析,結果表明鋼箱梁應力和變形均滿足規范要求,利用有限元軟件驗算結果可為鋼箱梁安全施工提供理論保障。

橋梁;鋼箱梁;吊裝施工;有限元分析;變形驗算

隨著基礎設施建設的加快和施工技術的提高,鋼箱梁以其自重輕、經濟、架設方便等優點在大型橋梁建設中得到廣泛應用。鋼箱梁一般由頂板、底板、腹板、橫隔板、縱隔板及加勁肋等通過全焊接的方式連接而成,其吊裝施工是一個復雜的過程,施工中必須確保安全。該文以杭州市化工路跨余杭塘河橋梁為例,運用ABAQUS有限元軟件建立有限元模型,對鋼箱梁梁塊運輸、吊裝過程進行受力分析,為鋼箱梁吊裝施工提供參考。

1 工程概況

該跨河連續梁橋位于杭州市化工路和隱秀路交叉口南側,與余杭塘河斜交,右偏角度為80°。該橋平面位于半徑為326.1 m的圓曲線和緩和曲線上,同時位于半徑為1 833 m的豎曲線上,中跨跨越余杭塘河,南北走向,線路中心與河道斜交角度為右偏80°。起點樁號為K3+242.500(北端),終點樁號為K3+325.500(南端),中心樁號為K3+271.500。橋梁總長108 m,寬度30.7 m,局部變寬。

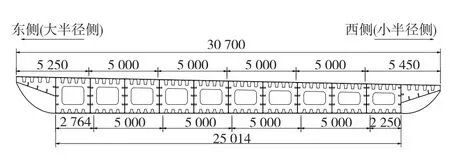

主橋采用等截面連續鋼箱梁結構,全橋配跨為(25+58+25)m。主橋采用等截面全焊鋼箱梁結構,單箱十室。道路中心線處梁高為1.9 m,寬度為30.7 m,頂板設置1.5%單項橫坡,底板與頂板平行,頂板厚度為18mm,中墩位置頂板變厚設計為20 mm,底板鋼板厚度為18 mm,挑臂斜底板和挑臂裝飾板均設計為12mm鋼板,鋼板材質為Q345qC。橫隔板均按徑向布置,在道路中心線處間距為3 m,支座中心線處橫隔板厚度為20 mm,其余橫隔板厚度為14 mm,腹板厚度為14 mm。全橋共設置普通橫隔板38道,4道橫梁,9種形式;縱隔板(腹板)11道。圖1為鋼箱梁標準橫斷面。

圖1 鋼箱梁標準橫斷面(單位:mm)

2 鋼箱梁吊裝施工

2.1 吊裝方案

該橋鋼構件超長超寬,重量大,運輸線路長,數量多,運輸、吊裝需歷時10 d,在構件運輸、吊裝過程中不能出現一點差錯。主橋上部鋼箱梁在工廠制作,通過汽車運輸到橋位進行安裝。

鋼箱梁總的吊裝施工方案如下:采用汽車吊+浮吊,以浮吊為主吊設備;晚上運輸,白天吊裝。鋼箱梁采用支架法安裝。鋼箱梁縱向(順橋向,由大樁號側起)分為A、B、C、D、E 5段,橫向分為20個吊裝塊,其中A段設計為1個橫向吊裝塊,B段分為B-1~B-6 6個分塊,C段分為C-1~C-6 6個分塊,D段分為D-1~D-6 6個分塊,E段設計為1個橫向吊裝塊。全橋共計20吊,分段、分塊均以底板投影面尺寸劃分。該橋與余杭塘河河道斜交,加上航道部門要求施工必須留出通航尺寸(22 m),不允許在河道內設置臨時支架,故分段較長,增大了安裝難度。結合現場情況,鋼箱梁吊裝采用一臺160 t浮吊(銘鑫浮吊6)作為主吊設備,350 t汽車吊作為輔吊設備。

2.2 鋼箱梁吊裝施工流程

該橋鋼箱梁中跨跨越余杭塘河,橋梁線形平縱均為曲線,橋面較寬(30.7 m),橫斷面為等截面扁平

正交異性全焊鋼箱梁,主橋與河道斜交,給鋼箱梁制造和安裝帶來困難。按照公路鋼箱梁一般制造方法,結合現場河道橋位安裝環境,同時滿足吊裝要求,把鋼箱梁按照縱向(順橋向)分段、橫向分塊的原則在預制場內整胎正裝制作,即在胎架上組拼、焊接和預拼裝一次性完成,然后分段、分塊脫胎運至現場進行吊裝。因該工程為新建,施工范圍內無交通影響,故安排晚上運輸、白天吊裝,保障施工安全。

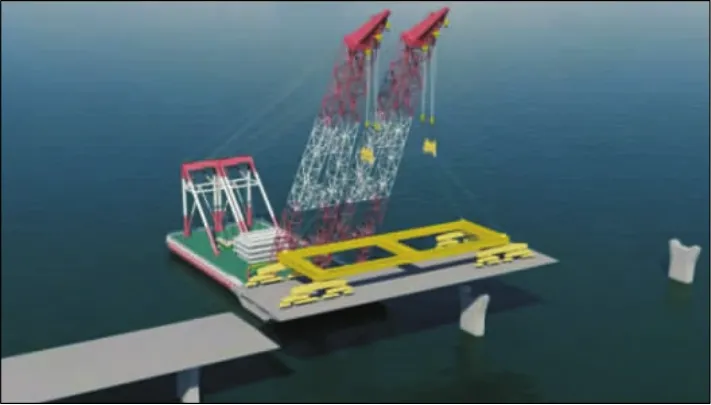

根據浮吊大節段吊裝方案,首跨梁段施工時,直接利用浮吊吊裝至墩頂臨時支座上方,并精確控制位置;中跨及尾跨梁段施工時,一端利用梁端臨時牛腿掛設于已架梁段懸臂端,另一端支撐于墩頂臨時支座上方。相鄰節段之間鋼箱梁完成焊接連接后再進行下一跨梁段施工。大節段鋼箱梁吊裝見圖2。

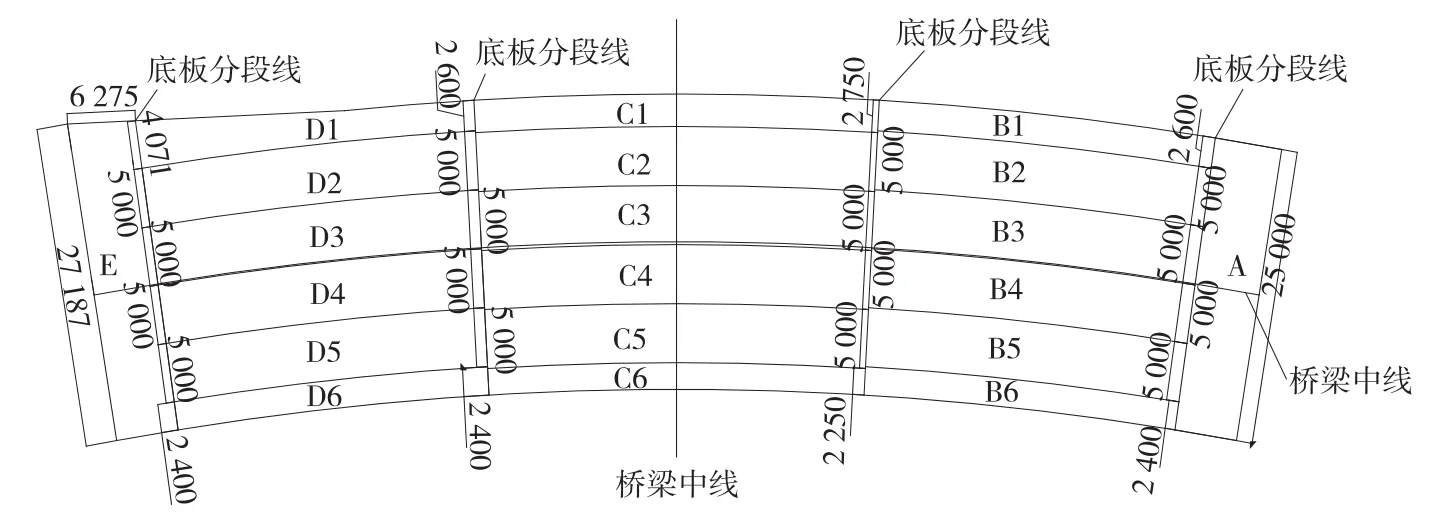

鋼箱梁基本安裝順序是由主橋兩端向中間安裝,并從3號橋臺(學院路側)開始安裝,每一段由橋梁外弧向內弧依次安裝,即A→B→C←D←E,先安裝橋梁兩端A、E兩個橫向塊,再安裝B、D縱向吊裝塊,最后安裝合龍段C。

圖2 鋼箱梁吊裝示意圖

鋼箱梁分段依據設計圖紙、規范、公路運輸要求并結合橋位吊裝要求,以底板尺寸為標準,頂底板、腹板焊縫錯開間距滿足設計要求即≥50 cm;全橋共劃分為2個橫向段(A、E)、3個縱向段(B、C、D),共計20吊(見圖3)。

圖3 鋼箱梁底板分段、分塊示意圖(單位:mm)

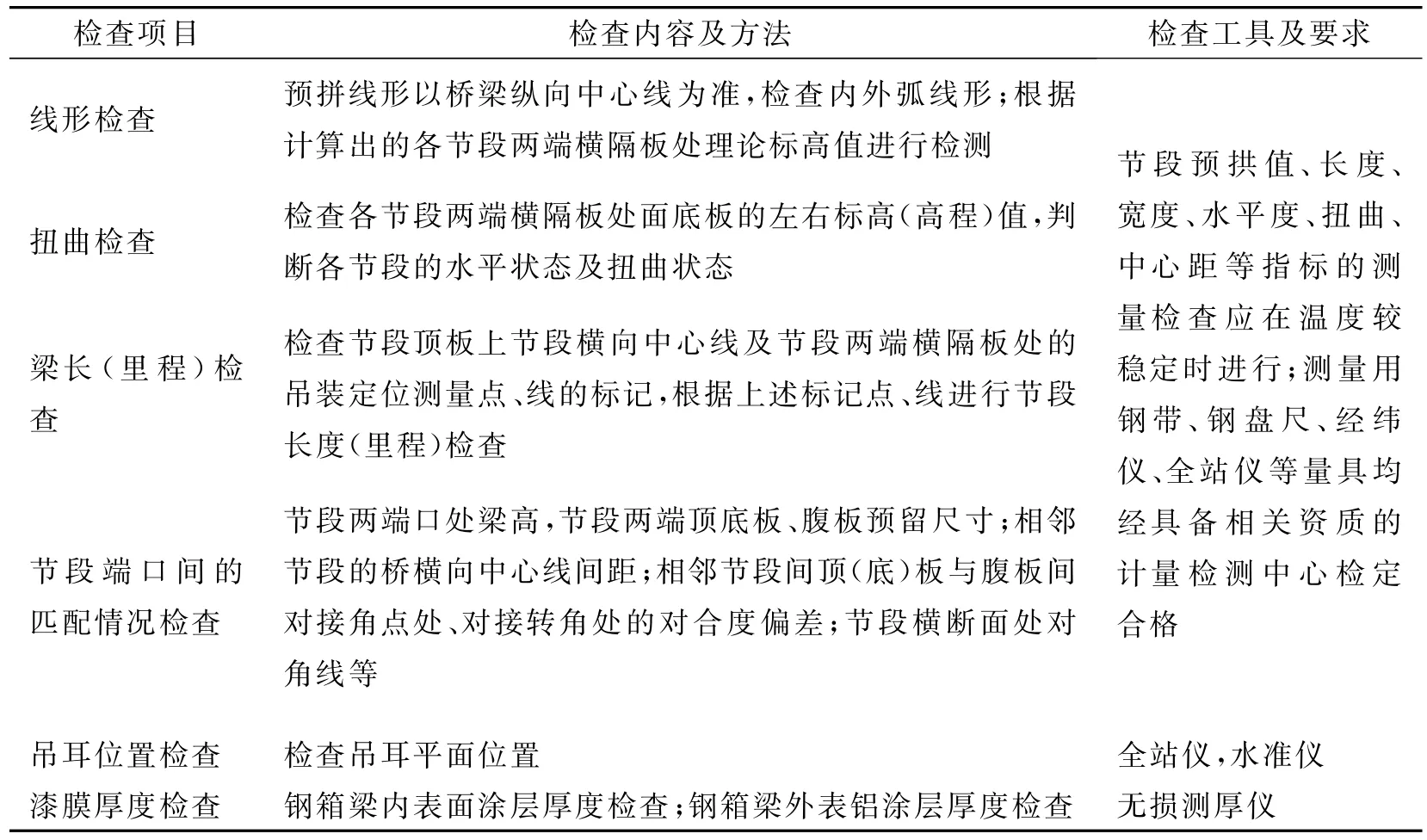

在運輸吊裝前對鋼箱梁進行質量檢查,檢查內容和方法見表1。

表1 鋼箱梁檢查內容

箱梁吊裝施工中,橋面吊機在船上或附近碼頭拼好后用浮吊直接吊至橋面進行安裝。安裝調試完畢后即可在橋塔主跨側進行梁段懸拼施工。同塔的2臺橋面吊機同時起吊鋼箱梁,從主墩開始,起吊鋼箱梁段就位,調整梁段的斜率,與前一梁段進行臨時連接,精確控制相鄰梁段間縫寬接近于設計值,完成箱梁全部截面的焊接,第一次張開拉索;橋面吊機移去前面位置,第二次張開拉索,起吊下一段鋼箱梁段,完成臨時連接。依次循環完成標準梁段安裝。

3 鋼箱梁梁塊運輸、吊裝變形驗算

取最長的C2塊鋼箱梁進行變形驗算,驗算內容包括運輸過程中的變形及鋼箱梁吊裝過程中的變形。C2塊鋼箱梁長39.2 m,寬5 m,重量117 t。通過ABAQUS有限元建模進行驗算,考慮到鋼箱梁在施工階段采用懸臂拼裝的特點,鋼箱梁段間焊縫連接處的邊界條件用全固結模擬,另一端部位移邊界條件為全自由,即將梁段考慮為單懸臂構件。

3.1 鋼箱梁運輸過程中變形驗算

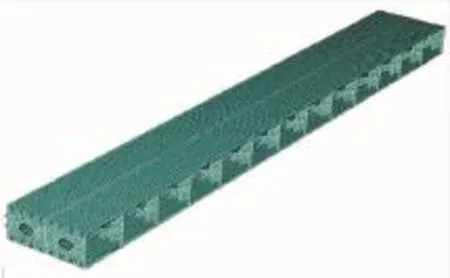

為了提高求解精度,采用ABAQUS殼單元進行建模。鋼箱梁彈性模量取206 GPa,泊松比取0.3。有限元計算模型長39.2 m,寬5 m(見圖4)。

圖4 C2塊運輸有限元模型

鋼箱梁采用運梁車運輸,運梁車由車頭及托盤組成。鋼箱梁出廠時將運梁車上托盤與鋼箱梁進行焊接固定,模擬時對鋼箱梁底部靠邊側2 m處(0.15 m×5 m=0.75 m2)范圍進行縱向、橫向、豎向三向約束。

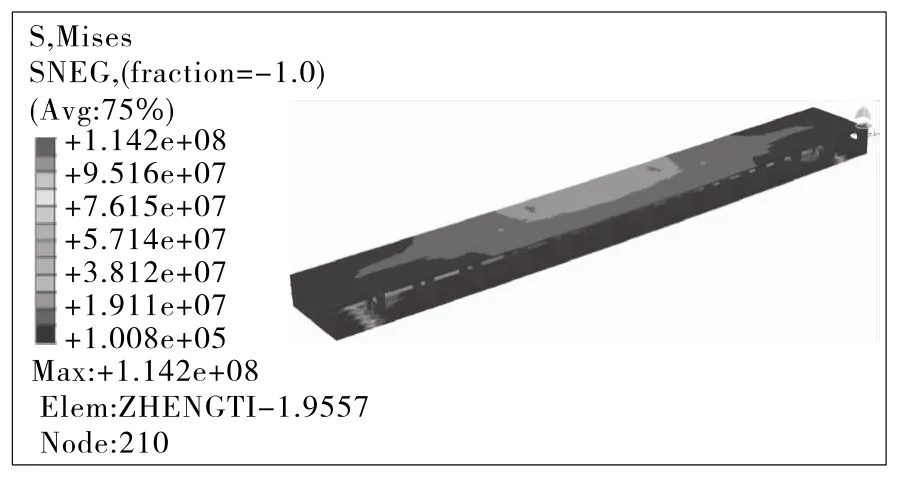

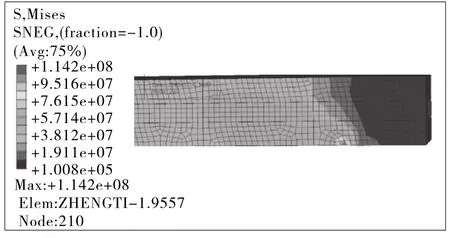

運輸過程中鋼箱梁主要承受自重荷載,考慮到豎直方向可能出現的沖擊情況,取1.3荷載沖擊系數,計算運輸重量G=1.3×117×9.8=1 490.6 k N。驗算結果見圖5~7。

由圖5~7可知:在運輸過程中,鋼箱梁最大應力出現在運梁車托盤與箱梁接觸部位,最大壓應力為114.2 MPa<200 MPa容許值,符合規范要求;最大變形出現在跨中腹板缺失處(另一側有腹板處變形較小),最大變形量為14.3 mm<35 200/500= 70.2 mm,滿足規范要求。

圖5 鋼箱梁運輸中Mises應力云圖(單位:Pa)

圖6 鋼箱梁運輸中最大Mises應力部位(單位:Pa)

圖7 鋼箱梁運輸中位移云圖(單位:m)

3.2 鋼箱梁吊裝過程中變形驗算

取最重塊C2進行吊裝變形驗算。吊裝模型與運輸模型類似,長39.2 m,寬5 m。為了提高求解精度,鋼箱梁采用殼單元模擬,吊耳采用實體單元模擬。鋼箱梁采用8點起吊,吊耳一側布置4只,布置位置為箱梁橫隔板上方,橫向間距為4.6 m,縱向間距為6 m(見圖8、圖9)。

圖8 箱梁吊裝模型

圖9 箱梁吊裝有限元模型

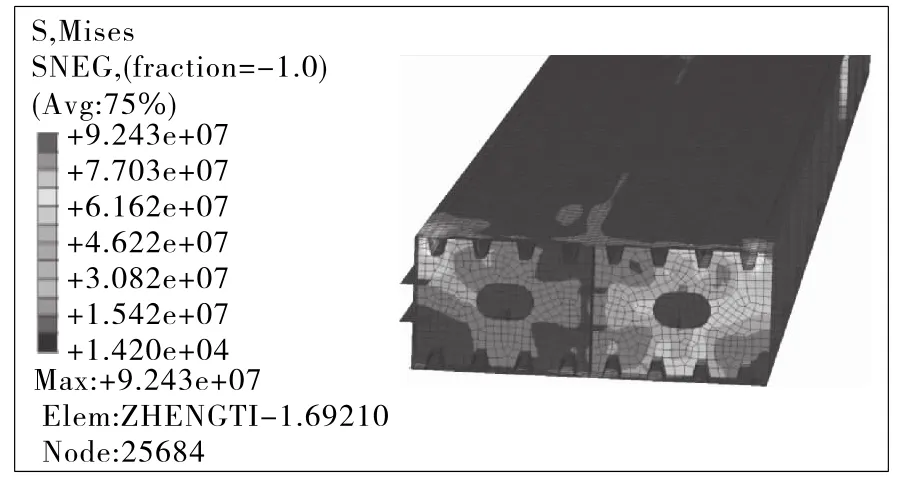

鋼箱梁起吊過程中主要承受自重荷載,考慮到豎直方向出現的沖擊情況,取1.3荷載沖擊系數,計算吊裝重量G=1.3×117×9.8=1 490.6 k N。鋼箱梁采用卸扣扣緊吊耳進行起吊,計算時將吊耳穿孔進行三向約束。驗算結果見圖10、圖11。

圖10 鋼箱梁吊裝中最大Mises應力部位(單位:Pa)

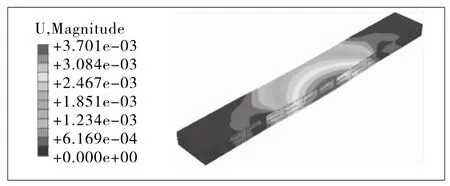

圖11 鋼箱梁吊裝中位移云圖(單位:m)

由圖10、圖11可知:吊裝過程中,鋼箱梁最大應力出現在吊耳下方U形加勁肋與橫隔板交接處,最大拉應力為92.4 MPa<170 MPa容許值,符合規范要求;最大變形出現在跨中腹板缺失處(另一側有腹板處變形較小),最大變形量為3.7 mm<23 200/500=46 mm,滿足規范要求。

4 結語

鋼箱梁分塊超長超寬、重量大、運輸路線長,吊裝施工是一個非常復雜的工程,在構件運輸、吊裝、分塊、焊接等施工中必須確保安全。為此,需對大節段鋼箱梁梁塊運輸、吊裝進行有限元數值模擬分析,驗算其應力和變形是否符合規范要求。該文只分析了鋼箱梁梁塊運輸、吊裝過程中的應力和變形,橋面吊機吊裝支承鋼箱梁應力分布情況有待進一步分析。

[1] JTJ 025-86,公路橋涵鋼結構及木結構設計規范[S].

[2] 雷俊卿.橋梁懸臂施工與設計[M].北京:人民交通出版社,2000.

[3] 楊文淵,徐犇.橋梁施工工程師手冊[M].第二版.北京:人民交通出版社,2002.

[4] 張永濤,周仁忠,高紀兵.崇啟大橋大節段整體吊裝技術研究[J].公路,2011(10).

[5] 鄭浩楠,楊帥,朱曼.連續鋼箱梁橋大節段吊裝關鍵問題分析[J].交通科學與工程,2015,6(2).

[6] 黃莊燈,鄧年春,陳立.橋面吊機吊裝支承鋼箱梁應力分析[J].廣西工學院學報,2012,23(3).

[7] 徐斯林,何超然,彭勇,等.洪都大橋鋼箱梁頂推施工技術[J].公路與汽運,2010(5).

U445.4

A

1671-2668(2016)06-0193-04

2016-04-22