多層多道焊接殘余應力與變形三維數值模擬

蹤雪梅,張貴芝,黃 松,張立平,占小紅

(1.徐工集團江蘇徐州工程機械研究院,江蘇徐州221004;2.南京航空航天大學,江蘇南京211106)

多層多道焊接殘余應力與變形三維數值模擬

蹤雪梅1,張貴芝1,黃松1,張立平1,占小紅2

(1.徐工集團江蘇徐州工程機械研究院,江蘇徐州221004;2.南京航空航天大學,江蘇南京211106)

大型復雜焊接結構件的主要接頭形式為平板對接,開展對平板對接多層多道焊接三維數值模擬研究十分必要。通過控制網格尺寸和邊界條件進行優化來平衡模擬精度和計算效率的問題,并采用試驗測量和MSC.MARC有限元模擬相結合方法分析焊接殘余應力與變形趨勢。結果表明,該多層多道焊接數值模擬采用位移約束和彈簧約束混和邊界條件,在焊縫最大網格尺寸為2 mm時,計算效率和精度匹配效果最佳,有限元計算結果與試驗測量結果吻合良好,證明該有限元模型的合理性。

數值模擬;多層多道焊;殘余應力;變形;彈簧約束

0 前言

在中厚板焊接中,考慮到熔寬及熔深大小的局限性,一般采用多層多道焊,而多層多道焊的模擬涉及到金屬的逐步填充問題,這在數學建模上比較難以實現,這種情況下一般采用將模型簡化為二維或者不考慮逐步填充,材料一開始就全部填入焊道的方法[1]。這些方法從不同程度上降低了模擬精度,都不太理想。

有限元計算中的單元“生死”技術提供了解決這種問題的一種方法。其原理是:首先在前處理時將這些單元“殺死”,即將它們的熱物性參數變為很小的值,在保證剛度矩陣穩定的前提下,將這部分單元的作用減至最小,這樣在實際計算中就相當于這部分單元不存在。然后在焊接過程中再根據焊接速度逐步將這部分單元激活,即將它們的熱物性參數恢復原值,相當于這部分材料被逐步填充入構件[2]。這種技術在中厚板焊接數值模擬中得到了廣泛應用[3-6]。

在實際生產過程中,涉及中厚板多層多道焊的結構多為復雜的大型結構,采用單元“生死”技術時,對數值模擬的計算效率要求較高。在模擬精度滿足需求的前提下,如何提高計算效率是國內外焊接工作者急需解決的研究課題。

為解決某大型復雜焊接結構件的焊接應力及焊接變形的數值模擬精度和效率的問題,采用平板對接多層多道焊接接頭來模擬該結構件的主要接頭形式。通過控制網格尺寸劃分和邊界條件來平衡模擬精度和效率的問題,并通過局部網格加密和試驗測試的方法驗證仿真結果,為該大型復雜焊接結構件的合理模擬提供參考依據。

1 焊接試驗及殘余應力測試

試驗對象是開60°V型坡口的兩塊平板,材料選用Q235。試驗所用焊絲為ER50-6實心焊絲;采用MAG焊方法,在室溫下進行打底焊和填充蓋面焊,保護氣體為φ(Ar)80%+φ(CO2)20%混合氣體。

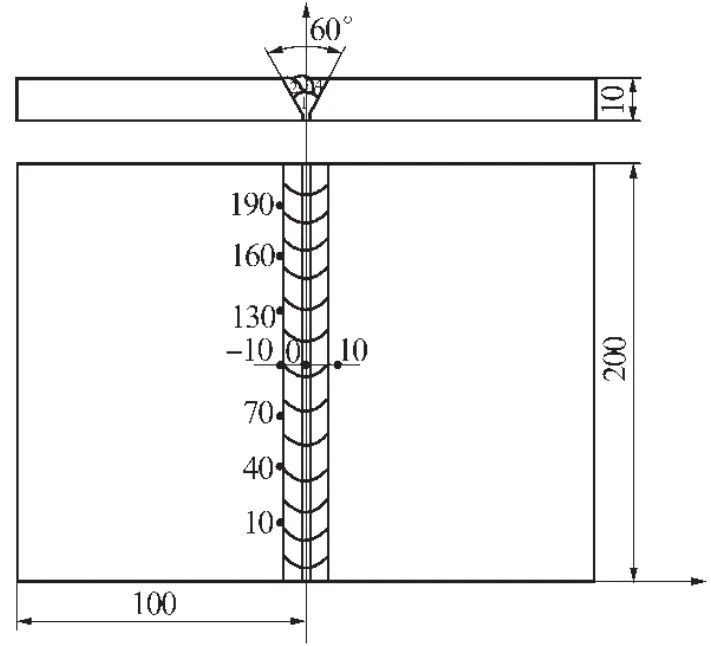

試件平板尺寸為200 mm×200 mm×10 mm,兩層滿焊。試件表面經過手砂輪打磨拋光,砂紙打磨,酒精清洗等表面處理,然后對測量表面畫線,分別沿焊縫方向(即縱向近焊縫處)和垂直焊縫方向(即橫向)粘貼應變片,采用盲孔法殘余應力測試儀鉆孔,測量出應變值,計算出焊接殘余應力,獲得最大主應力σ1。試件物理模型及實測點位置如圖1所示。

圖1 物理模型及殘余應力測試點位置Fig.1Physical model and locations of measurements for residual stress

2 模型建立

2.1熱源模型

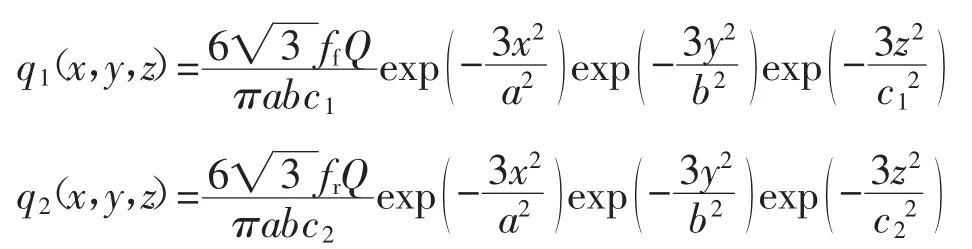

MSC.Marc焊接模塊中有兩種缺省的熱源模型:一種是Goldark圓形面熱源,用來定義二維面熱源。另一種是Goldark雙橢球體熱源,用來定義三維體熱源[7]。雙橢球熱源模型中熱流密度沿長軸呈高斯分布前半部分是1/4橢球,后半部分是3/4橢球。前、后橢球的熱分布函數分別為

式中Q為輸入熱源功率;ff、fr為熱流密度分布系數;a、b、c1、c2為定義橢球形狀的參數;c1、c2表示前、后半部橢球的長度;a為影響熔寬,b為影響熔深[8]。

2.2材料參數

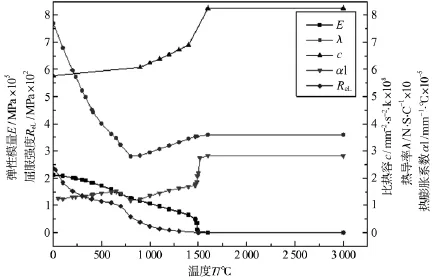

材料的熱物理及力學參數均隨溫度而變化,焊接是一個瞬時高溫過程,材料參數變化會影響模擬結果的準確性。模擬材料為Q235,隨溫度變化的部分物性參數和力學參數見圖2。

2.3網格模型

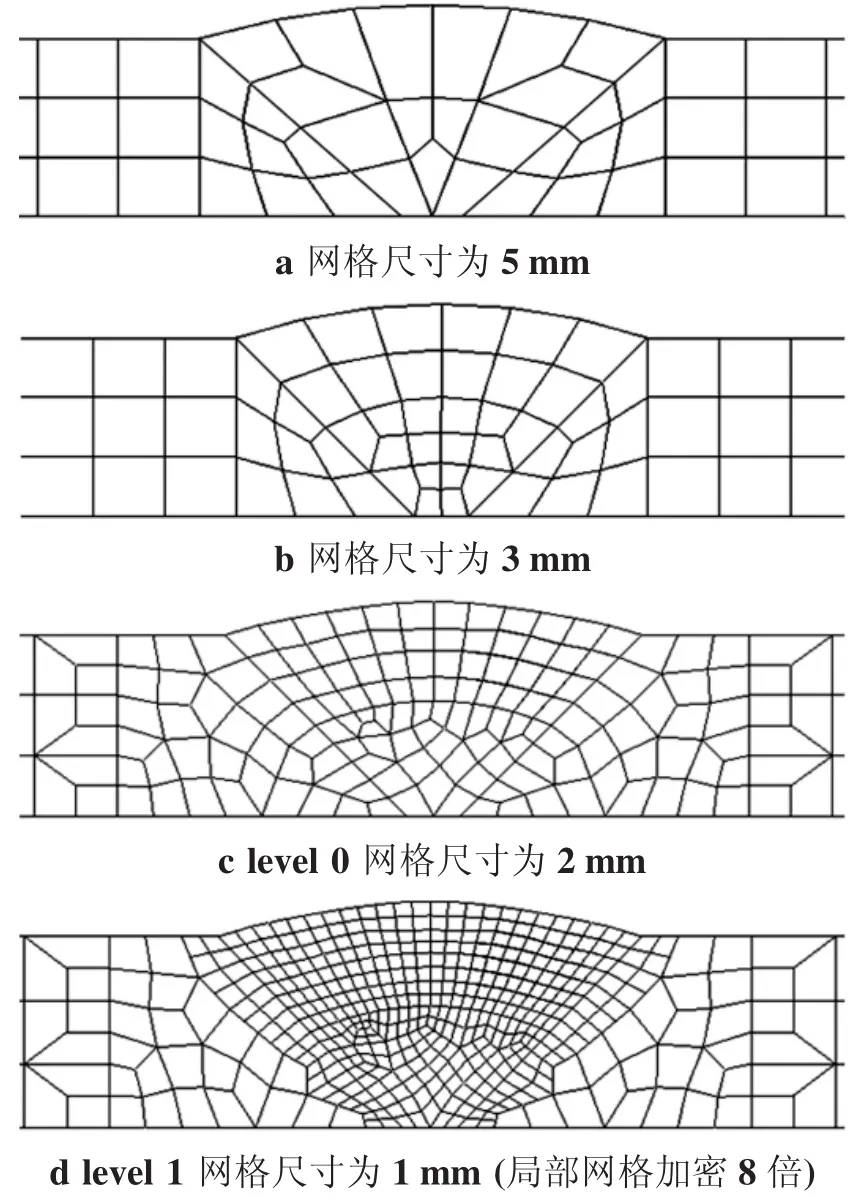

對模型進行實體單元網格劃分,為保證計算精度,母材網格劃分為3層,為提高計算速度,將焊縫和熱影響區的單元網格細化,而遠離焊縫區域的網格較為稀疏,如圖3所示。

2.4力學邊界條件

一般計算中邊界采用位移約束,對于平板焊接,如果三個方向均采用0位移約束,雖消除了模型的剛體位移但約束過大,經過多次調試,采用力學邊界條件包括:位移約束和彈簧約束兩部分,寬度方向在中截面下表面選擇兩個節點位置,用來限制Z向位移,而不影響縱向收縮變形;通過焊縫背面沿焊縫長度方向節點來限制X向位移,而不影響橫向收縮;工件焊縫背面中心選擇單元表面設置Y向彈簧約束,如圖3所示。

2.5局部網格加密算法

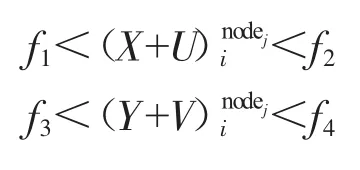

焊接是一個高溫瞬態的熱過程,在焊縫及熱影響位置處,溫度梯度及應力梯度均較大。為了得到較為精確的結果,在焊接及熱影響區的位置進行局部網格加密,在此采用盒形算法加密。

對于焊接及熱影響區中的第i個單元,如果其變形后的任意一個節點落在指定的箱盒范圍內,則認為不滿足箱盒要求,需細分網格。定義的箱盒按照總體的坐標系下的X、Y、Z值給定

式中X、Y、Z為初始節點的坐標;U、V、W為總位移,nodej為單元i的任意一個節點;f1~f6為定義的箱盒的邊界值[9]。

圖2 Q235熱-力參量與溫度的關系Fig.2Relationship between thermo-mechanical parameters and temperature of Q235

圖3 有限元模型及約束狀態Fig.3FE model and boundary condition

2.6解的可靠性

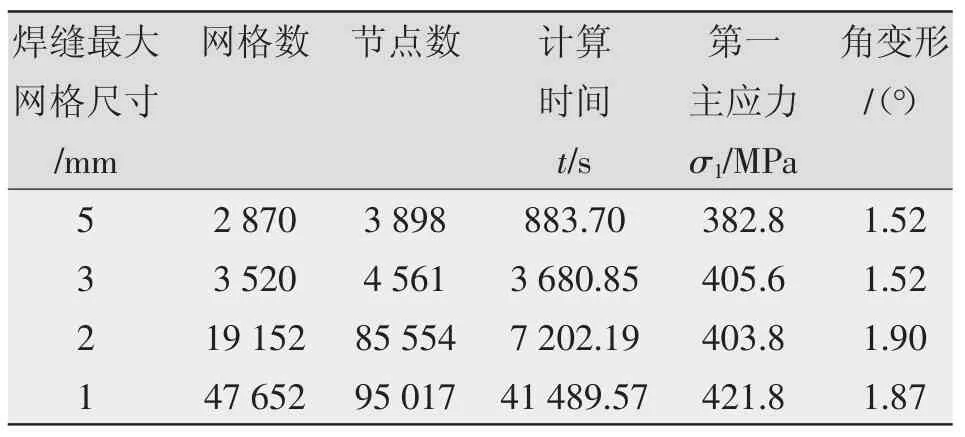

為使仿真分析的數據更具可靠性,必須重新劃分網格進行精度收斂分析。由于有限元分析的精度和準確性與網格的疏密程度有關,在焊道及熱影響區部位,溫度梯度與應力梯度變化較大,為測試焊縫位置處的網格疏密程度對解的準確性影響,對有限元分析的準確性進行收斂驗證。對焊縫和熱影響區的網格進行劃分,最大網格尺寸分別為5 mm、3 mm和2 mm,并采用MSC.Marc的局部網格加密功能對焊縫最大尺寸為2 mm的網格進行進一步加密。圖4c為最大網格尺寸為2 mm的網格模型,圖4d為加密8倍網格的模型,即最大網格尺寸為1 mm的網格模型。

焊接網格細化精度收斂情況如表1所示。由表1可知,焊縫最大網格尺寸由5 mm減至1 mm時,計算時間呈幾何倍數增加,第一主應力和角變形趨近于某一確定值。最大網格尺寸為5 mm和3 mm的角變形與網格加密后相比,誤差在18.71%。最大網格尺寸為2 mm的角變形與網格加密后相比,誤差僅1.60%,并且計算時間僅為加密后的1/6。說明網格加密后,網格數量、節點數和計算時間大大增加,而加密前后誤差在5%之內,工程上可以接受。

圖4 焊縫網格細化Fig.4Mesh refinement graph of weld bead

表1 焊縫網格細化精度收斂分析Tab.1Convergence analysis of mesh refinement accuracy of weld

3 焊接變形與殘余應力分析

3.1變形結果分析

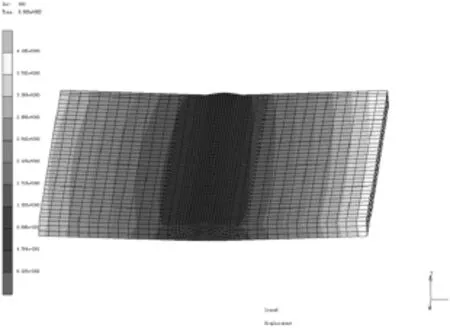

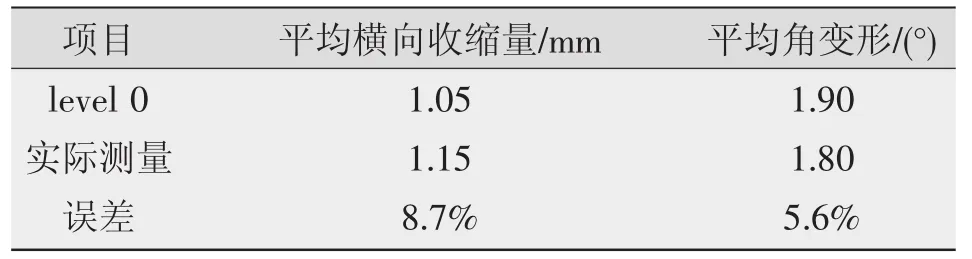

最大網格尺寸為2 mm的仿真變形結果如圖5所示。對接平板橫向收縮的主要原因是母材在焊接過程中首先受熱膨脹,當焊縫金屬凝固時,已膨脹的母材金屬必然收縮,這就是對接接頭橫向收縮的主要組成部分。沿焊縫方向發生縱向收縮,主要出現在焊縫首尾處。平板垂直焊縫方向上都呈收縮狀態,遠離焊縫兩側的母材邊緣向上翹曲,造成角變形,變形趨勢與實際情況相吻合。焊縫最大網格尺寸為2 mm時模擬計算結果與實際焊接變形對比情況見表2,可以看出,橫向收縮量誤差為8.7%,角變形誤差僅為5.6%。

圖5 焊后變形云圖Fig.5Contour of welding deformation

表2 模擬與實際焊接變形比較Tab.2Comparison of deformation between simulation and measurements

3.2應力結果分析

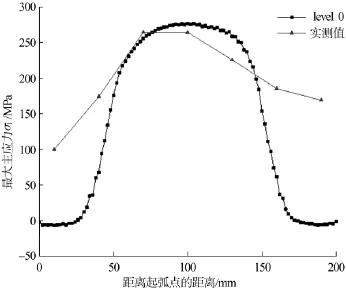

冷至室溫時,對照試驗測點位置,提取母材面板上表面距焊縫單元邊緣約2 mm的縱向路徑上的縱向殘余應力,并與實際結果對比,如圖6所示。可以看出,數值模擬結果與實際測量獲得的應力分布趨勢基本一致,平行焊縫方向中段處應力趨于穩定,高于兩端起弧、熄弧段。其值均超過材料的屈服極限。

圖6 沿焊縫方向焊趾部位的殘余應力分布Fig.6Residual stress distribution of weld toe along the length of weld

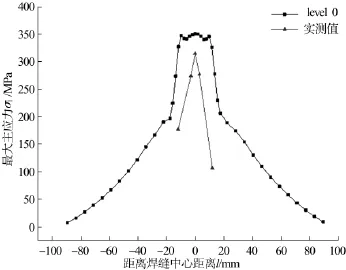

在焊縫中段選取一條垂直于焊縫的路徑,提取表面應力分布曲線,并與實際測量對比如圖7所示。可以看出,趨勢基本一致,隨距離焊縫中心距離減少,殘余拉應力呈遞增趨勢,且焊縫兩側母材處應力呈對稱分布。不同的是,模擬計算在焊縫中心的應力值有所回落,而實測值在中心最大。主要是由于焊縫寬度小,應變片有一定尺寸,在焊縫上只能貼一片應變片,測試點比較少,沒有完全反應焊縫上的應力分布情況。

4 結論

基于MARC軟件中焊接有限元分析功能,考慮網格尺寸大小、約束、材料等對模型的影響,對平板對接多層多道焊接接頭進行三維數值模擬,給出焊接應力場及變形計算結果云圖,并通過局部網格加密的方法和試驗測試的方法對仿真結果進行了驗證,結果表明:

(1)通過網格細化分析測試解的可靠性,驗證有限元分析收斂可靠,從模擬計算和試驗測量結果的對比分析來看,兩者吻合較好,說明所建立的Marc有限元模型是可行的。

圖7 工件垂直焊縫方向上的表面殘余應力分布Fig.7Surface residual stresses distribution of workpiece in vertical direction of weld

(2)平板垂直焊縫方向上呈收縮狀態,遠離焊縫兩側的母材邊緣向上翹曲,造成角變形,變形趨勢與實際情況相一致。

(3)實際測量結果與仿真模擬獲得應力分布趨勢基本一致:最大焊接殘余應力都出現在焊縫中心和靠近焊縫熔合線的地方。平行焊縫方向上中段處的殘余應力趨于穩定,高于兩端,垂直焊縫方向上的殘余應力呈對稱分布。

(4)采用位移約束和彈簧約束混合邊界條件,當焊縫最大網格尺寸為2 mm時,該多層多道焊接三維數值模擬的計算效率和精度匹配效果最佳。

[1]李國成,王靖濤,曾靜.大型箱型梁對接焊的三維數值模擬[J].工業建筑,2002,32(11):61-62.

[2]孟慶國,方洪淵,徐文立,等.考慮金屬逐步填充的多道焊溫度場數值模擬[J].焊接學報,2004,25(5):53-59.

[3]邢淑清,張曉燕,麻永林,等.16Mn特厚鋼板多道焊溫度場數值模擬[J].電焊機,2012,42(1):18-21.

[4]黎超文,王勇,韓濤.焊接順序對T形接頭殘余應力和變形的影響[J].焊接學報,2011,32(10):37-40.

[5]陳章蘭,熊云峰,李宗民.船用低溫高強鋼三維多層焊接變形有限元模擬[J].焊接學報,2008,29(8):109-112.

[6]羅金華,梁曉燕,王春明,等.中厚板多道焊接溫度場和應力場三維數值模擬[J].電焊機,2006,36(8):32-35.

[7]MSC.Marc User’s Manual,Volume A,Chapter6.

[8]John Goldak,Aditya Chakravarti,Malcolm Bibby.A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984(15):299-305.

[9]陳火紅.MSC.Marc接觸分析培訓教程[M].北京:科學出版社,2004.

3-D simulation of welding residual stresses and distortion of the multi-pass welding

ZONG Xuemei1,ZHANG Guizhi1,HUANG Song1,ZHANG Liping1,ZHAN Xiaohong2

(1.Xuzhou Construction Machinery Group,Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou 221004 China;2.Najing University of Aeronautics and Astronautics,Nanjing 211106,China)

Butt joint is the main joint form of large welding structure,so it is essential to carry out 3-D simulation of multi-pass welding of plate welded joints.The paper optimized and balanced the simulation accuracy and computational efficiency by controlling the mesh size and boundary conditions,and then experimental measurement and MSC.Marc finite element simulation were combined to analyze the welding residual stress distribution and distortion trend.The results show that computation efficiency of numerical simulation of multi-pass welding matches well with calculation accuracy,when the mixed boundary condition of displacement constraint and spring constraint are applied to the model,and the weld has maximum element size of 2 mm.Simulation analysis results are in good agreement with actual results,which verify the reasonability of finite element analysis of this model.

numerical simulation;multi-pass weld;welding residual stress;deformation;spring constraint

TG404

A

1001-2303(2016)03-0117-05

10.7512/j.issn.1001-2303.2016.03.25

2015-07-06

蹤雪梅(1975—),女,江蘇徐州人,學士,高級工程師,主要從事工程機械方面的焊接工藝研究。