銨油炸藥地下裝藥車在李樓鐵礦的試驗應用

李延龍,李明杰,李大財,鄧聲普,肖金路,王日旭

(湖南金能科技股份有限公司,湖南長沙 410205)

銨油炸藥地下裝藥車在李樓鐵礦的試驗應用

李延龍,李明杰,李大財,鄧聲普,肖金路,王日旭

(湖南金能科技股份有限公司,湖南長沙 410205)

針對李樓鐵礦人工裝藥安全性差、裝藥效率低、勞動強度大的問題,在地下采礦現場進行銨油炸藥地下裝藥車的應用試驗,記錄分析試驗過程中裝藥的連續性、裝藥效率、返藥率等。試驗表明:銨油炸藥地下裝藥車在井下應用是可行的,該裝藥車實現了爆破裝藥機械化,提高了安全性、裝藥效率,減小工人勞動強度,可在同類型礦山中推廣應用。

銨油炸藥地下裝藥車;中深孔爆破;裝藥效率;連續性;返藥率

0 引 言

李樓鐵礦隸屬于中國五礦集團公司直營的五礦邯邢礦業有限公司控股的安徽開發礦業有限公司,位于安徽省霍邱縣馮井鎮境內。原設計生產能力為60萬t/a,經擴能改造,現年生產能力為750萬t,地下開采,主、副井輔助斜坡道開拓運輸,高階段深孔爆破嗣后充填采礦法開采[1],采場垂直走向布置,采場長度為礦體的水平真厚度,寬度為20 m,分段高度為25 m,階段高度為100 m,在-400 m水平底部結構集中出礦,待采場全部礦石出完后進行一次充填作業。

李樓鐵礦爆破作業采用人工裝藥方式,由于裝藥作業面前存在有高階段空區,存在極大安全隱患,且人工裝藥效率低、勞動強度大。為解決上述問題,李樓鐵礦引進了湖南金能科技股份有限公司(下稱“金能公司”)的銨油炸藥地下裝藥車。為研究裝藥車在李樓鐵礦應用的可行性,李樓鐵礦和金能公司相關技術人員在礦山開展了銨油炸藥地下裝藥車的現場應用試驗,以期對裝藥連續性、裝藥效率、返藥率、裝藥風壓、爆破效果等考證。

1 銨油炸藥地下裝藥技術

1.1 國內外地下開采裝藥技術發展

20世紀中期,一些礦業發達國家開始研制粉粒狀銨油炸藥裝藥器,如美國杜邦公司AL系列壓入式裝藥器,蘇聯Kypama-7M、Kypama-8噴射式裝藥器;隨著技術的不斷進步,分離式裝藥器在國外大型礦山開始推廣應用,如美國格曼特公司生產的裝藥車,芬蘭諾麥特生產的NT-60、NT-80裝藥車;到了1980年代,國外大部分地下礦山均使用了各種地下裝藥車。

國內最初是由山西惠豐特種汽車有限公司(原長治礦山機械廠)從瑞典引進的ANOL系列藥器,并自主研發了BQ-100、BQF-100等系列裝藥器,之后國內多數地下礦山均使用該系列裝藥器。1980年代初,研制了BC-1、BC-2型地下裝藥車,并在中國有色金屬工業總公司小寺溝銅礦和邯邢冶金礦山管理局符山鐵礦進行了工業試驗,酒泉鋼鐵公司鏡鐵山鐵礦、金川集團股份有限公司等隨后引進了EG-33、PT61等地下裝藥車。最終因國內礦山機械化程度低、返藥率高、堵管和折管現象嚴重等諸多因素[2],地下裝藥車未能得到廣泛的推廣使用。2014年,由金能公司與五礦邯邢礦業有限公司合作研制的銨油炸藥地下裝藥車成功通過了科技成果鑒定,有效地解決了地下裝藥車返藥率高、輸藥不順等技術難題,代表了國內地下裝藥車技術的最新成果[3]。

1.2 裝藥車結構及工作原理

銨油炸藥地下裝藥車主要由行駛底盤、回轉機構、伸縮臂、軟管卷筒、折疊臂、對孔機構、送管機構、導向系統、裝藥系統、控制系統等組成。

回轉機構安裝固定在行駛底盤上,軟管卷筒和伸縮臂固定在回轉機構上,可隨回轉機構一起轉動;折疊臂安裝在伸縮臂內壁;對孔機構安裝在折疊臂上;送管機構由軟管卷筒、導向系統、對孔機構等組成,通過卷筒旋轉產生的回轉力將膠管從卷筒上送出,經導向系統和對孔機構進入炮孔。裝藥系統主要由裝藥器和裝藥軟管組成,用于將炸藥送入孔底,配有2個裝藥器,交替工作,以提高工作效率,輸藥

膠管送到炮孔中的長度可達48 m。控制系統主要用來操作裝藥車運動,實現裝藥作業。為保證裝藥車行駛時的轉彎半徑滿足地下巷道要求,在行駛狀態,軟管卷筒可進行270°旋轉,伸縮臂可做上下運動及伸縮運動,伸縮距離可達7 m。

銨油炸藥地下裝藥車采用雙動力工作系統,可直接用井下壓縮空氣作為動力源,也可直接用底盤發動機作為動力源,驅動執行機構動作。該裝藥車具有準備時間短、安全環保性好、使用簡單方便等特點。

1.3 裝藥車主要技術參數

銨油炸藥地下裝藥車主要技術參數見表1。

表1 銨油炸藥地下裝藥車主要技術參數

2 銨油炸藥地下裝藥車現場試驗

2.1 爆破區域

試驗區域選在李樓鐵礦采區-350 m分段24-3采場,此采場底板較平整,炮孔位置清晰可見,便于裝藥車停車和對孔裝藥。試驗分3次進行,第一、二次分別裝1排炮孔,第三次裝2排炮孔。銨油炸藥地下裝藥車現場試驗實景見圖1。

圖1 銨油炸藥地下裝藥車現場試驗實景

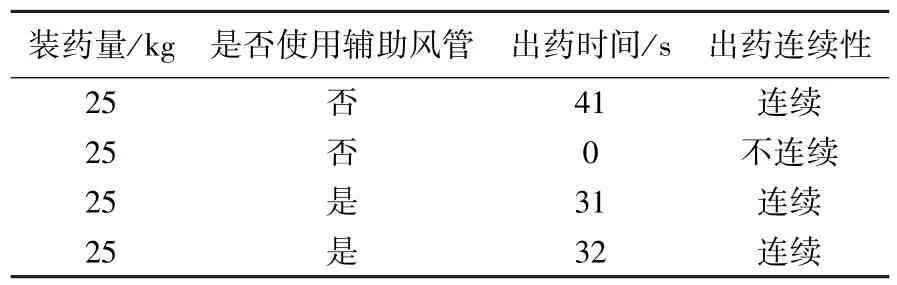

2.2 出藥連續性試驗

此次試驗共使用炸藥100 kg,使用透明塑膠管模擬炮孔,裝藥時輸藥管使用遙控器自動送退管,在試驗過程中采用了2種方式:只使用主風管通風裝藥;同時利用主風管和輔助風管通風裝藥。2種裝藥方式的試驗數據見表2。方式1出藥不連續,方式2出藥連續可用。方式1在送藥開始時,出藥較連續,約10 s后,出現斷藥和出藥忽多忽少現象,導致最終退管速度較慢;方式2的2次送藥試驗中,整個送藥過程只出現了兩次出藥忽多忽少的現象,試驗進行較順利。

表2 裝藥連續性試驗數據

2.3 裝藥試驗

李樓鐵礦分段礦房嗣后充填采礦法的炮孔布置為上向扇形中深孔,炮孔直徑為80 mm,每排炮孔數為10~13個,排距為1.6~2 m[4],使用多孔粒狀銨油炸藥。

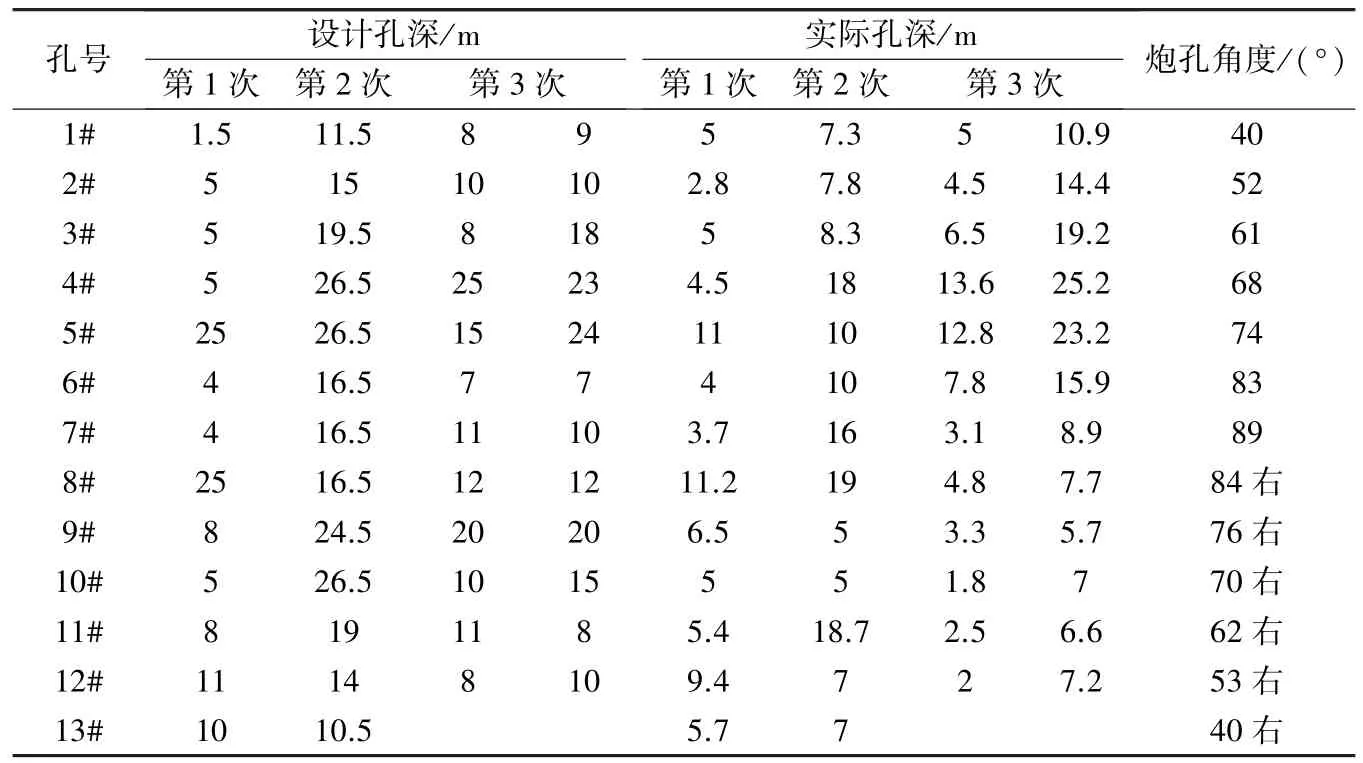

試驗過程中采用井下壓縮空氣作為裝藥的動力源,裝藥時同時開啟主風管和輔助風管。裝藥過程中,主風壓和輔助風壓較穩定,裝藥參數界面見圖2,3次爆破試驗炮孔的具體參數見表3。

圖2 裝藥參數界面圖

現場試驗時,主風壓穩定在0.5 MPa,在銨油炸藥地下裝藥車的工作壓力范圍之內,輔助風壓穩定在0.3 MPa。從現場裝藥效果來看,可以保證裝藥的連續性和裝藥效率。3次試驗中,輸藥管最大輸送深度為25.2 m,送退管總用時僅為2 min,極大地提高了裝藥效率。

從表3中可以看出:設計孔深與實際孔深有較大區別,試驗時以實際裝藥深度為準,對于孔深超過10 m的炮孔,采用人工裝藥方式,明顯增加了工人的勞動強度且炮孔的利用率較低,裝填第一排炮孔時,作業面前存在高階段空區,安全性差。

表3 爆破試驗炮孔的參數

通過3次裝藥試驗發現:第一次試驗裝1排炮孔,炮孔深度5~12 m,在爆破工人未熟練使用裝藥遙控器的情況下,裝藥共耗時約20 min,整個裝藥過程進行順利,未出現堵管現象;裝藥過程連續,返藥率≤3%,裝藥效率為30 kg/min,共裝藥約600 kg。第二次試驗共裝1排炮孔,炮孔數為13個,炮孔深度5~20 m,平均炮孔深度約為12 m;裝藥過程中出現了折管現象,處理后繼續裝藥,返藥率≤3%,裝藥效率為35 kg/min,整個裝藥過程耗時30 min。第三次試驗共裝2排炮孔,炮孔數為24個,炮孔深度5~25 m,平均炮孔深度約為15 m;整個裝藥過程進行順利,未出現堵管和折管現象,也未出現其他任何異常,返藥率≤5%,裝藥效率為30~40 kg/min,整個裝藥過程耗時約1 h。3次試驗中,爆破后爆堆的塊度較均勻,大塊較少,均取得了良好的爆破效果。

2.4 裝藥車與人工裝藥對比

(1)裝藥效率。李樓鐵礦人工裝藥平均每排炮孔需1 h,裝藥量為1 t;而從3次現場試驗可以得到,炸藥車平均裝藥效率為35 t/h,即炸藥車1 h可裝2排炮孔,較人工裝藥高一倍效率。

(2)操作人員數。李樓鐵礦人工裝藥中深孔一次爆破作業需7~8人;而裝藥車需操作人員最多為5人,5人的操作分工為:1人負責遙控器對孔和裝藥,1人裝起爆藥包,1人協助對孔操作,2人負責將炸藥裝入裝藥器中。因此,炸藥車裝藥較人工裝藥平均減員3~4人。

(3)安全性。人工裝藥情況下,操作人員臨近炮孔工作面,容易被從空區掉下來的礦石及工作面掉下來的浮石砸傷,且工作面的粉石極易掉到工作人員的眼睛里,對工作人員造成傷害;而炸藥車裝藥時,操作人員均遠離炮孔工作面,避免了裝藥操作時傷害人員的問題,且定員數較少,極大地提高了爆破操作時的安全性。

3 結 論

(1)采用主風壓和輔助風壓裝藥時,可保證裝藥的連續性。

(2)采用裝藥車裝藥時,與人工裝藥相比:裝藥效率提高一倍;裝藥定員減少3~4人;裝藥車裝藥時人員離作業面較遠,提高了爆破操作時的安全性。

從試驗中可得到,銨油炸藥地下裝藥車質量可靠,性能穩定,操作簡單方便,極大地降低了工人的勞動強度,減少了勞動定員,提高爆破作業過程中的安全性。裝藥過程連續,裝藥效率較高,爆破效果良好,可滿足李樓鐵礦大產量生產需求,因此,可應用于李樓鐵礦的正常生產使用,同時也值得在其他同類型礦山推廣使用。

[1] 朱國濤,郝紅星,王曉飛,等.李樓鐵礦厚大礦體安全回采研究[J].現代礦業,2013,29(11):1-4.

[2] 靳永明,馮有景,秦啟勝.現場混裝炸藥車的發展與應用[J].機械管理開發,2006(6):1-4,7.

[3] 鄧聲普,吳曉夢,顏松樺,等.乳化炸藥地下裝藥車技術的發展與應用[C]//2010中國礦業科技大會論文集.北京:《中國礦業》雜志社有限公司,2010:569-572.

[4] 張立新.李樓鐵礦首采采場中深孔爆破參數的確定[J].采礦技術,2012,12(1):92-94.

2016-09-07)

李延龍(1989-),男,山西大同人,助理工程師,碩士,從事爆破器材研發和爆破工程設計方面工作,Email:819780239@qq.com。