淺埋隧道下穿民房軟弱圍巖段微振動控制爆破研究

李 龍,張永紅,楊再玉,段金曦,寧鵬飛

(1.中國建筑第五工程局隧道公司,湖南長沙 410000;2.國防科技大學指揮軍官基礎教育學院,湖南長沙 410072)

淺埋隧道下穿民房軟弱圍巖段微振動控制爆破研究

李 龍1,張永紅1,楊再玉1,段金曦2,寧鵬飛2

(1.中國建筑第五工程局隧道公司,湖南長沙 410000;2.國防科技大學指揮軍官基礎教育學院,湖南長沙 410072)

隨著我國經濟建設的快速發展,我國鐵路交通事業也迎來了飛速發展的黃金時期,因此穿越重要建構筑物的淺埋鐵路隧道工程也就越來越多。盡量降低爆破振動危害,有效解決爆破振動控制與隧道施工效率之間的矛盾,已成為淺埋鐵路隧道爆破施工的關鍵問題之一。結合湖南懷邵衡陽鐵路巖面前隧道實際情況,提出的三臺階四步開挖法、短進尺多循環、大空孔直線掏槽等綜合減振技術,確保了隧道安全穿過復雜地段,取得了良好的效果,為類似工程提供了有益的參考。

淺埋隧道;軟弱圍巖;開挖方案;微振動控制爆破

1 概 述

新建懷化至邵陽至衡陽鐵路巖面前隧道地質條件、爆破作業環境十分復雜。該隧道位于湖南省邵東縣火廠坪鎮,為單洞雙線淺埋鐵路隧道,設計高度11.93 m,寬度13.86 m,全長740 m,最小埋深僅10 m。隧道洞身處于巖溶區,巖體破碎,圍巖等級為Ⅳ~Ⅴ級。

由于隧道頂部基巖厚度小于10 m,上方分布有民房(一般為砌體結構、部分為磚混結構),若采用普通控制爆破技術施工,所產生的爆破振動將對爆破周邊環境產生多種危害,一方面是使隧道施工區上方民房發生不同程度的損壞而與群眾發生工程糾紛,既影響工程施工進度也影響公司形象。此外,由于爆區巖體破碎,所產生的爆破振動易引起洞身塌方、冒頂事故的發生,不利于生產的安全控制。采用普通控制爆破技術施工將存在極大風險。

為此,中國建筑第五工程局隧道公司組織精干力量開展了“淺埋隧道下穿民用建筑的微振動爆破掘進關鍵技術研究”,所取得的研究成果一方面提升了公司控制爆破技術水平,提高了公司安全生產控制能力,規避了工程風險,避免了工程糾紛,保障了施工進度計劃的如期實現。另一方面也產生了巨大的經濟效益,為公司贏得了良好的社會聲譽。

2 三臺階四步開挖法基本方案

2.1 隧道掘進方案的確定

在隧道工程施工中,圍巖級別及其物理力學性能決定了在該條件下的最大開挖穩定高度hmax,當隧道設計高度小于最大開挖穩定高度時,可采用全斷面開挖方式;當隧道設計高度大于最大開挖穩定高度時,需要采用臺階開挖方式。因而,隧道設計高度是確定隧道開挖方法的主要依據之一。圍巖開挖最大穩定高度 hmax可參照以下經驗公式計算得出[1]。

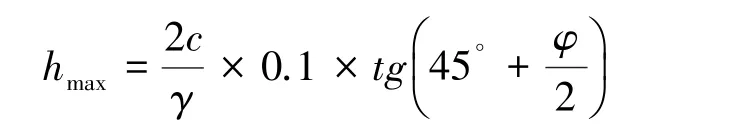

式中,hmax為掌子面最大穩定垂直高度,m;c為巖體粘結力,kPa;φ為巖體內摩擦角,(°);γ為圍巖容重,t/m3。

根據巖面前隧道Ⅳ~Ⅴ級圍巖特性,其物理力學參數取值為下:γ=2.25 t/m3,φ=12°,c=50 kPa,代入上式可計算出hmax=5.49 m。

巖面前隧道設計高度H=11.93 m,大于最大開挖穩定高度5.49 m的兩倍,因此,本隧道開挖必須采用上中下三臺階法開挖。

此外,由于巖面前隧道穿越第四系粉質黏土層及粉砂質泥巖,圍巖松散、裂隙發育,隧道開挖后拱頂部位掉塊現象比較嚴重。隧道設計寬度13.86 m,跨度大,全跨斷面施工極易引起塌方、冒頂事故,為此,決定對隧道上臺階采用中隔壁法施工技術。

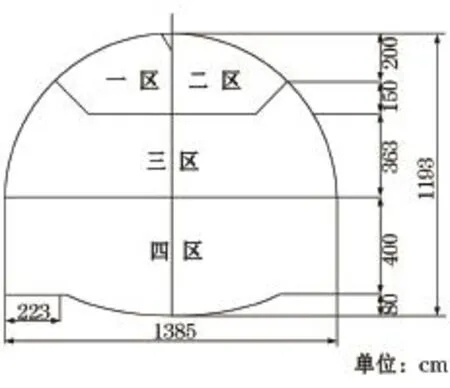

綜合上述情況,考慮到施工方便性,巖面前隧道施工區域劃分為:上臺階開挖高度3.5 m,中臺階臺階開挖高度3.63 m,下臺階開挖高度4.8 m。其中上臺階由中隔壁分割為左右兩個施工區域,整個掌子

面共劃分為4個作業區域,如圖1所示。

圖1 巖面前隧道三臺階四步開挖法規劃

2.2 開挖循環進尺的確定

隧道開挖循環進尺的大小對于拱頂及掌子面的穩定起著至關重要的作用,進尺過小影響施工進度,進尺過大容易引起塌方、掉塊產生超挖,從而增大工程成本和施工風險。

原鐵道部在鐵建設[2010]120號文件中對于軟弱圍巖隧道Ⅳ、Ⅴ、Ⅵ級地段采用臺階法施工時,明確規定如下:

(1)上臺階每循環開挖支護進尺Ⅴ、Ⅵ級圍巖不應大于1榀鋼架間距,Ⅳ級圍巖不得大于2榀鋼架間距;

(2)邊墻每循環開挖支護進尺不得大于2榀。

巖面前隧道設計鋼拱架間距為0.5 m,所以確定上臺階每循環最大開挖進尺為1榀鋼拱架長度0.5 m,中、下臺階每循環最大開挖進尺為2榀鋼拱架長度1.0 m。

2.3 三臺階四步開挖法掘進方案

根據施工區域劃分方案,以及各臺階每循環最大開挖進尺,決定采用三臺階四步開挖法掘進方法。

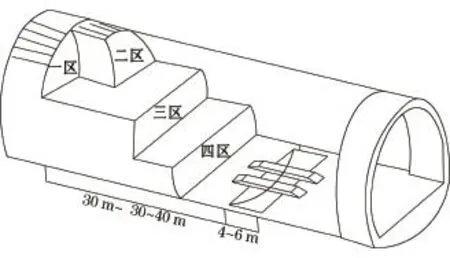

(1)臺階長度。考慮到人員、機械的安全施工距離,上、中、下3個臺階長度取5~6 m,其中上臺階左、右側臺階錯開2~3 m,如圖2所示。

圖2 巖面前隧道三臺階四步開挖法掘進示意

(2)三臺階四步開挖法。第一步先行掘進上臺階左側一區,第二步掘進上臺階右側二區,第三步掘進中臺階三區,第四步掘進下臺階四區。具體作業時根據循環進尺不同區分為兩個爆破循環,第一爆破循環為上臺階左、右側(一、二區),循環進尺為0.5 m;第二爆破循環為整個掌子面,上臺階一、二區進尺0.5 m,中、下臺階三、四區進尺1.0 m。

3 微振控制爆破參數設計

國際上,將強度低、破碎、風化的巖層統稱為軟弱圍巖,在軟弱圍巖中建造的隧道統稱為軟巖隧道。最大限度的降低軟巖隧道爆破開挖中的爆破振動,減少對周邊環境的擾動和保持圍巖穩定是軟巖隧道爆破設計需要重點考慮的問題。一般地,應采用微振動控制爆破方法,

3.1 微振動爆破設計基本原則

在微振動控制爆破方案設計中,為有效降低爆破振動,其基本原則可從以下幾個方面來考慮。

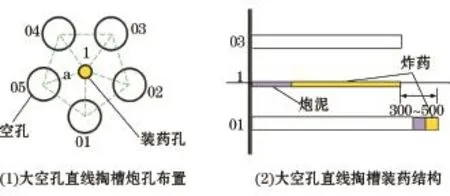

(1)采用大直徑直線掏槽減振技術。由于巖石的夾制作用,以及掏槽爆破的單一臨空面,掏槽裝藥單耗必然是最大的,其所產生的爆破振動必然也是最主要的,因此,采用合適的掏槽技術,降低掏槽爆破振動,是降低整個掌子面爆破振動峰值的關鍵技術。大直徑直線掏槽減振理論是利用外圍多個大空孔提供的自由面和補償空間,中心裝藥孔爆炸將介于掏槽孔與空孔之間的巖石破碎,并使碎塊在高壓氣體的作用下沿槽腔運動完成掏槽,在下沿大空孔底部裝填的小藥卷拋擲將槽腔內的碎塊拋出,形成良好的掏槽效果。實踐上是直接由鑿巖機的鉆鑿來完成槽腔體積的擴大以減少掏槽裝藥量,從而達到減振目的。

(2)采用分臺階分部微差爆破減振技術。根據隧道施工的三臺階四步開挖法掘進方案,首先采用了分臺階爆破作業,上臺階爆破面為小斷面,既減少了整體裝藥量降低爆破振動,又為中下臺階的大斷面爆破開創了隔離空間,有效阻隔了爆破振動上傳至地面。其次采用了分部微差爆破作業,一~四區分為四個起爆區段采用非電毫秒雷管(1~15段)微差起爆,各區段內再根據計算所確定的最大單次起爆藥量進行分區微差起爆,通過控制同段雷管的用藥量,降低爆破振動速度,充分保證最大爆破振動峰值不超過設計允許值,達到安全作業目的。

(3)采用短進尺多循環工序,減少單次裝藥總量,減少對圍巖的擾動。盡早對圍巖進行支護,封閉

圍巖,最大限度的減少圍巖的暴露露時間,為保護圍巖的自身穩定創造條件。

3.2 大空孔直線掏槽參數設計

所采用的大空孔直線掏槽技術要點為:外圍大空孔、中心裝藥孔、底部大空孔拋擲藥卷,如圖3所示。

圖3 巖面前隧道大空孔直線掏槽設計圖

具體參數設計為:周圍5個直徑80 mm的大空孔均勻分布,中間1個直徑40 mm的裝藥孔,空孔與中心孔的中心距12 cm;其中01號大空孔位于最下方,具有拋碴作用,深度為 110 cm,底部裝藥100 g;02號、03號、04號和05號炮孔深度為80 cm,不裝藥;1號炮孔深度為80 cm,裝藥500 g。

3.3 各分區爆破參數設計

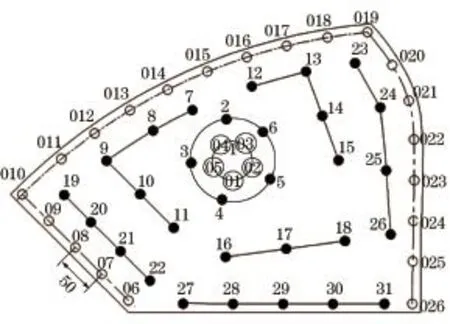

(1)一區爆破參數設計。一區炮孔布置及起爆網路設計,如圖4所示;一區爆破參數如表1所示,1區共57個孔,合計裝藥9.35 kg。

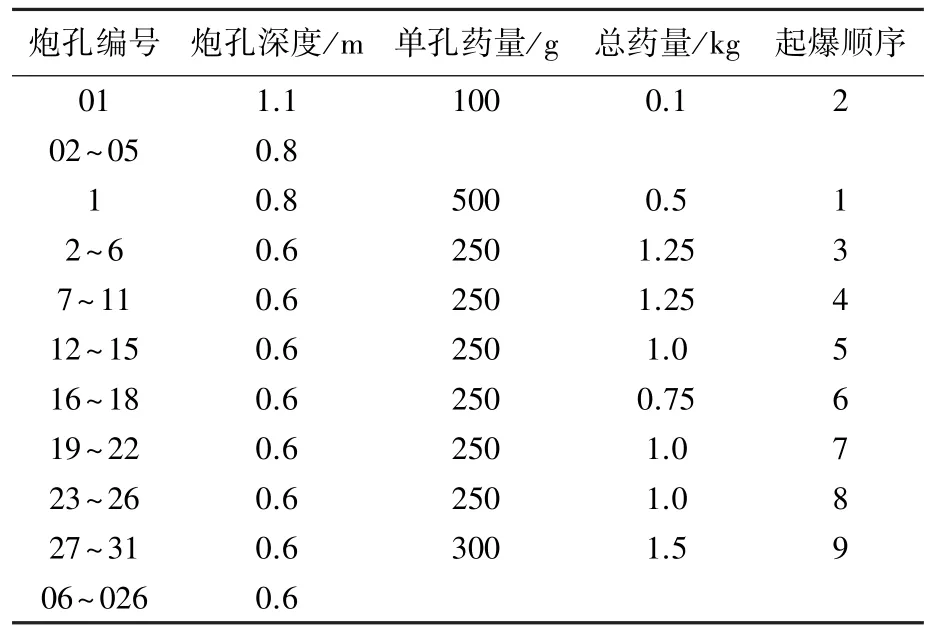

表1 一區爆破參數

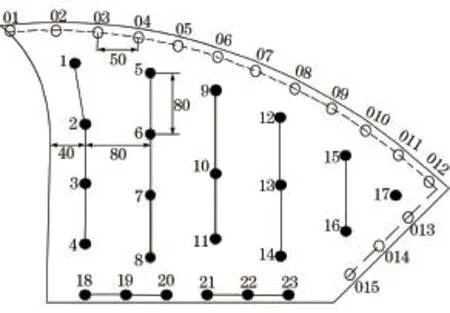

(2)二區爆破參數設計。二區炮孔布置及起爆網路設計,如圖5所示;二區共38個炮孔,合計裝藥6.05 kg,具體參數如表2所示。

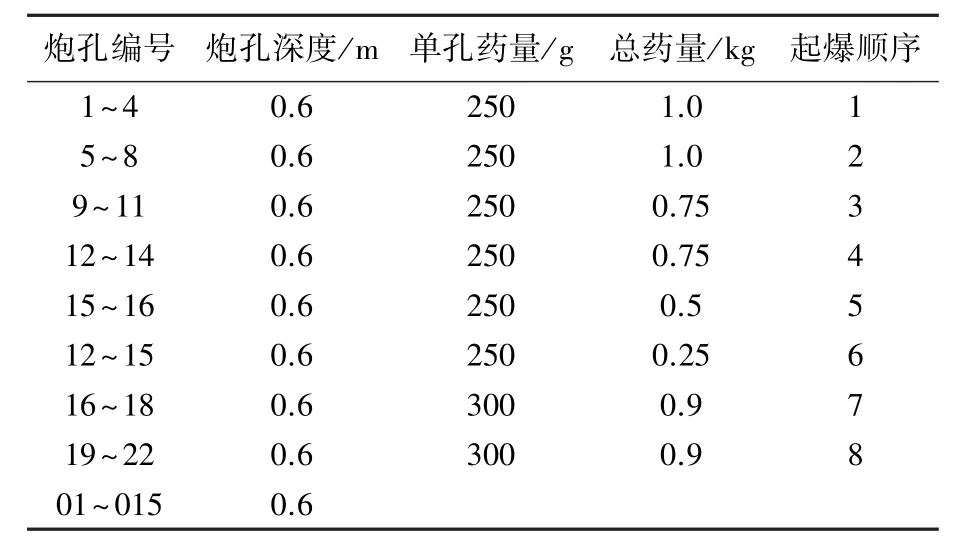

表2 二區爆破參數

(3)三、四區爆破參數設計。三區炮孔布置及起爆網路設計如圖6所示;四區炮孔布置及起爆網路設計如圖7所示。

圖4 一區炮孔布置及網路設計

圖5 二區炮孔布置及網路設計

4 結束語

在巖面前隧道爆破施工中,采用三臺階四步開挖法、短進尺多循環、大空孔直線掏槽等綜合減振技術進行的淺埋隧道下穿民房軟弱圍微振動爆破取得了良好的效果,有效了減少了對隧道上方民房的影響,減少了對周邊圍巖的擾動,提高了公司的安全生產控制能力,規避了工程風險,既產生的經濟效益,也保證了工程的按期完工。