航空液壓殼體深孔加工工藝研究

李富長,孫曉陽

(中航工業金城南京機電液壓工程研究中心,江蘇 南京 211106)

?

航空液壓殼體深孔加工工藝研究

李富長,孫曉陽

(中航工業金城南京機電液壓工程研究中心,江蘇 南京 211106)

航空液壓產品中的殼體類零件的主閥套孔具有大長徑比的特點,該類零件材料主要是高強度鋁合金,內孔加工屬于比較典型的深孔加工,其尺寸公差、幾何公差等要求嚴格,表面粗糙度值低,對加工刀具的結構有較多限制,這給零件的精加工帶來很大的困難。通過研究殼體深孔加工的工藝路線安排、加工工藝參數及加工刀具選取等,經過鏜削、研磨和珩磨等各種加工方式的多次試驗,最終選擇用鉸削加工來保證殼體深孔加工精度要求,解決了十余種軍工重點型號大尺寸液壓殼體零件的加工瓶頸,對于同類殼體深孔加工具有借鑒意義。

殼體;深孔;鉸刀

一般把孔的深度和直徑之比>5的孔稱為深孔。在深孔切削過程中,因為刀具在工件內部切削,刀具和切削情況均無法觀察到,且刀具細長,剛度差,冷卻困難,排屑不暢,所以深孔切削加工是一種難度較大的加工技術。深孔加工的關鍵技術是刀具參數的選取和加工余量的控制。

航空液壓產品中的殼體類零件的主閥套孔的孔徑為18~40 mm,長徑比約為8~15。該類零件材料主要是高強度鋁合金,內孔加工屬于比較典型的深孔加工,其尺寸公差、幾何公差等要求嚴格,表面粗糙度要求低,對加工刀具的結構有較多限制,這給零件的精加工帶來很大的困難。

1 液壓殼體零件

2 工藝路線

該零件在臥式加工中心(機床型號DIXI-200)上加工,操作系統為FANUC15系統(該方法中宏程序部分在FANUC-0i系統上通用)。經過鏜削、研磨和珩磨等各種加工方式的多次試驗,最終選擇用鉸削加工來保證零件各內孔的幾何公差要求。零件在本工序加工前狀態為所有需加工內孔直徑方向預留2 mm余量[1-2]。

圖1 液壓殼體零件圖

3 鉸刀幾何參數的選擇與修研

3.1 鉸刀幾何參數的選擇

鉸刀一般選擇6~8個切削刃(見圖2),柄部為莫氏4#錐帶拉釘結構。當孔深與直徑的長徑比>10時,應增大鉸刀倒錐參數,具體數值為直徑方向約50 mm處0.04 mm倒錐。

圖2 鉸刀示意圖

3.2 鉸刀直徑的修研

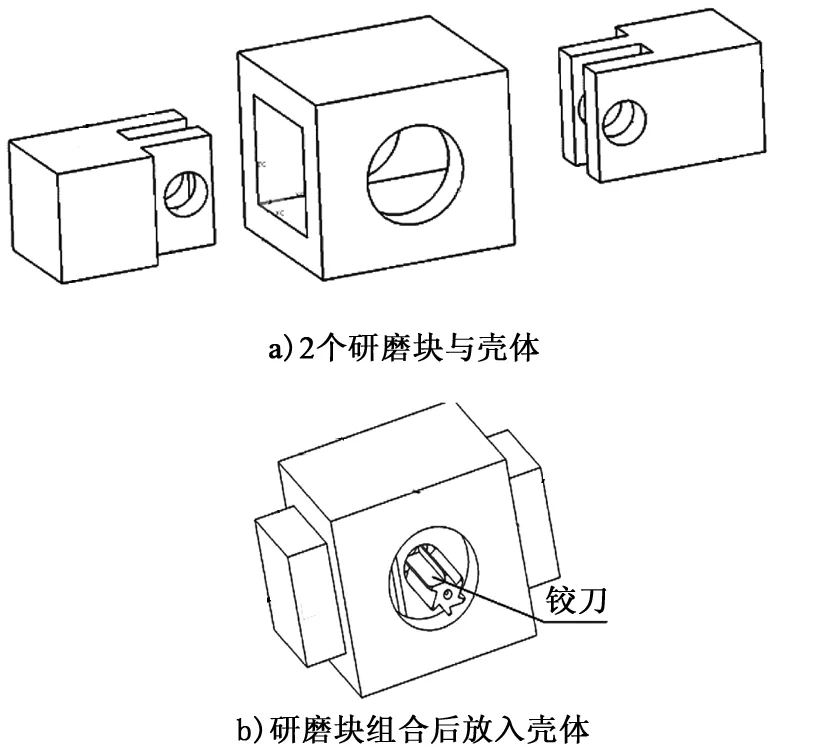

分體式鉸刀研磨器是由2個研磨塊組合后放入殼體內(見圖3)。修研時,將鉸刀插入,當鉸刀轉動時從兩端施加壓力并沿鉸刀軸線往復移動,可方便地控制鉸刀直徑。

圖3 分體式鉸刀研磨器示意圖

鉸刀直徑的修研也可采用開口研磨套[3]。開口研磨套開口方向為:1)直開口適用于左旋和右旋鉸刀;2)右旋開口適用于左旋和直齒鉸刀;3)左旋開口適用于右旋和直齒鉸刀。

鉸刀直徑的修研是深孔加工中關鍵的一步,鉸刀直徑按所加工零件內孔直徑上偏差制作。經過修研的鉸刀鉸孔后,零件表面粗糙度值可達Ra0.1~Ra0.2 μm。鉸刀倒錐也應進行手工修整。當鉸刀出現縮孔現象(縮孔現象指的是鉸孔完成后,孔的直徑小于鉸刀直徑)時,微量的縮孔對加工表面質量是有好處的,但會增大刀具扭矩,當縮孔>0.015 mm時,應更換鉸刀。

4 零件工作坐標系設置與系統變量的合理使用

由于加工所用機床為臥式四軸加工中心,故圖1所示加工內孔很容易在一次裝夾中通過機床轉臺回轉全部完成,而此類零件的加工往往需要3個工作坐標系。假設1個為角向基準設為G56,另2個分別為兩端加工的坐標系G54和G55。這3個工作坐標系之間的關系為:G54、G55本身相差180°,G54、G55又分別與G56相差±90°,G54、G55的Y坐標相同,而X坐標數值相同、正負號相反。利用宏程序系統變量更改工作坐標系。當探頭校正G56角向基準及G54X基準后,運行如下宏程序段:

#5241=-#5221 G55坐標系的X值等于G54坐標系的-X值

#5224=#5264-90 G54坐標系的角度值等于G56角度基準-90°

#5244=#5264+90 G55坐標系的角度值等于G56角度基準+90°

由上述程序段可知,工件加工所需的各個工作坐標系可全部利用宏程序完成輸入,不需要任何人為輸入,完全避免了人為出錯的可能[4-5]。

5 結語

大長徑比的深孔加工,一直是機械加工的一個難題,特別是本文中各個臺階孔有同軸度、圓柱度等幾何公差要求時。對于加工程序編制,不能僅考慮程序正確與否,還應盡可能降低操作者難度及人為出錯的概率。當深孔加工時,僅靠刀具參數或加工程序等某一項改進很難達到理想效果。合理的加工方法應綜合考慮加工步驟、刀具幾何參數、刀具切削參數和加工程序的優化等。

經過鏜削、研磨和珩磨等各種加工方式的多次試驗,最終選擇用鉸削加工,來保證了零件各內孔的尺寸要求,解決了十余種軍工重點型號大尺寸液壓殼體零件的加工瓶頸。

[1] 邢鴻雁,陳蓉林.機械制造難加工技術[M].北京:機械工業出版社,2014.

[2] 李玉琳. 液壓元件與系統設計[M]. 北京:北京航空航天大學出版社,1991.

[3] 金屬加工雜志社,哈爾濱理工大學.數控刀具選用指南[M].北京:機械工業出版社,2014.

[4] 雷天覺. 新編液壓工程手冊[M]. 北京:北京理工大學出版社,1998.

[5] 吳敏鏡. “毛刺工程”的產生和展望[J]. 新技術新工藝, 2000(7):19-20.

責任編輯 鄭練

Processing Technology Research on Deep Hole in Aviation Hydraulic Shell

LI Fuchang, SUN Xiaoyang

(Nanjing Engineering Institute of Aircraft System, Jincheng, AVIC, Nanjing 211106, China)

Aviation hydraulic products in the shell parts of the main valve sleeve hole have the characteristic of large length to diameter ratio. The main parts material is high strength aluminum alloy, and the inner hole machining belongs to the typical deep hole processing. Because of the strict size and form tolerance, the surface roughness value is low, and the structure of cutting tool has more restriction while often bring great difficulty in parts of the finishing. After all kinds of boring, grinding, honing, and so on, all kinds of processing methods of test have been done for many times, choose ream machining deep hole machining accuracy requirement. Ensure that the shell can solve more than ten kinds of military industry focuing on models of large size hydraulic shell parts processing bottleneck, and it has the significant reference for similar deep holes processing shell.

shell, deep hole, reamer

V 260.6

A

李富長(1975-),男,工藝工程部副部長,高級工程師,工程碩士,主要從事超精密加工、3D打印和數字化制造等方面的研究。

2016-06-20