HFW焊管高溫力學(xué)性能和熱物理性能分析*

黃曉輝,畢宗岳,黃曉江,李博峰,余 晗

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,寶雞721008;2.寶雞石油鋼管有限責(zé)任公司 鋼管研究院,寶雞721008)

HFW焊管高溫力學(xué)性能和熱物理性能分析*

黃曉輝1,2,畢宗岳1,2,黃曉江1,2,李博峰1,2,余 晗1,2

(1.國(guó)家石油天然氣管材工程技術(shù)研究中心,寶雞721008;2.寶雞石油鋼管有限責(zé)任公司 鋼管研究院,寶雞721008)

針對(duì)某80鋼級(jí)HFW焊管在井下作業(yè)過(guò)程中需承受不同高溫下的服役環(huán)境,通過(guò)EBSD相機(jī)分析管體微觀組織,測(cè)試獲得了該焊管試樣幾個(gè)典型溫度下的強(qiáng)度變化規(guī)律及彈性模量-溫度曲線(xiàn)、熱膨脹-溫度曲線(xiàn)及導(dǎo)熱系數(shù)-溫度曲線(xiàn)等。結(jié)果表明,試樣在300℃左右表現(xiàn)出較高的強(qiáng)度,在600~900℃時(shí),楊氏模量和剪切模量降低速度較快;試樣開(kāi)始相變溫度Ac1=759℃,相變轉(zhuǎn)變結(jié)束溫度Ac3=860℃,導(dǎo)熱系數(shù)在700℃時(shí)出現(xiàn)極低值23.3 W/m·K。通過(guò)測(cè)試研究管體的高溫力學(xué)性能和熱物理性能,可為某80鋼級(jí)HFW焊管在高溫下的實(shí)際生產(chǎn)和井下安全服役提供作業(yè)參考。

焊管;HFW;高溫力學(xué)性能;熱物理性能

目前,HFW高頻焊管正趨于向高鋼級(jí)、厚壁、高性能、高品質(zhì)方向發(fā)展,其使用也從陸地向海洋以及特殊的酸性環(huán)境擴(kuò)展[1-3]。發(fā)達(dá)國(guó)家著力于拓寬HFW焊管的使用領(lǐng)域,北美側(cè)重開(kāi)發(fā)HFW油井管,日本和韓國(guó)幾乎全面開(kāi)發(fā)HFW焊管的應(yīng)用范圍,其中韓國(guó)的HFW焊管占焊管總產(chǎn)量90%以上。日本已將HFW焊管用于深井、含硫井、低溫(高寒)井和某些高抗擠井用套管,以及深海海底用的輸送油氣管[4-5]。管體需承受拉、壓、扭、彎、脹等各種復(fù)合載荷[6-8],而且還需在井下高溫情況下承受H2S,CO2和Cl-等介質(zhì)的腐蝕,服役條件惡劣,失效形式也多種多樣,大大降低了作業(yè)的安全性[9-10]。筆者主要通過(guò)對(duì)某80鋼級(jí)HFW焊管的熱力學(xué)和熱物性參數(shù)等方面進(jìn)行了基礎(chǔ)研究,對(duì)不同溫度條件下試樣的熱力學(xué)和熱物理性能進(jìn)行了測(cè)試分析,以便為80鋼級(jí)HFW焊管在高溫下的安全服役提供參考。

1 試驗(yàn)材料及試驗(yàn)方法

選用某80鋼級(jí)HFW焊管管體進(jìn)行試驗(yàn)。首先,采用日本島津PDA-7000直讀光譜儀對(duì)試驗(yàn)鋼進(jìn)行化學(xué)成分分析,分析結(jié)果見(jiàn)表1。試驗(yàn)鋼通過(guò)降C,降低對(duì)韌性的不利影響和帶狀組織,并通過(guò)合金元素Mn和Mo的作用來(lái)抑制先共析鐵素體轉(zhuǎn)變,通過(guò)TMCP和快冷來(lái)獲得具有高位錯(cuò)密度的針狀鐵素體和低碳貝氏體組織;適量添加Nb和V等合金元素,強(qiáng)化基體,以得到高強(qiáng)度、高韌性及優(yōu)良的焊接性能;添加Cr、Cu等元素以提高耐蝕性[11]。

采用美國(guó)易達(dá)克斯EBSD相機(jī)分析管體試樣的微觀組織、有效晶粒尺寸及晶界角。圖1所示是試驗(yàn)鋼的EBSD分析圖。圖1(a)是晶粒圖像品質(zhì)圖,反應(yīng)了試樣的形貌、晶界和比較小的應(yīng)力分布,試驗(yàn)鋼經(jīng)過(guò)軋制變形拉長(zhǎng)后,晶粒細(xì)小且有很多尺寸很小的亞結(jié)構(gòu);圖1(b)是晶粒取向圖,晶界取向差小于15°的相鄰晶粒顯示為同一種顏色,相同顏色的區(qū)域?yàn)橐粋€(gè)晶體包[12],對(duì)取向差大于15°的晶粒(即有效晶粒)尺寸進(jìn)行統(tǒng)計(jì),平均晶粒直徑6.4 μm,且晶體包內(nèi)具有較多的亞晶和小角度晶界。有效晶粒尺寸越小,外來(lái)載荷可以由更多的晶粒來(lái)分擔(dān),從而減小應(yīng)力集中,使裂紋不容易產(chǎn)生,對(duì)其韌性越有利[6];圖1(c)是試驗(yàn)鋼 3 個(gè)指數(shù)面(001)、(101)及(111)的織構(gòu)極圖。圖中數(shù)字表示取向密度值,以完全無(wú)擇優(yōu)取向時(shí)不同方向的取向密度為1,則取向密度大于1表示試樣中接近這一取向的晶粒體積大于無(wú)擇優(yōu)取向時(shí)具有該取向的晶粒的體積。取向密度小于1的意義相反。圖1(d)是試驗(yàn)鋼晶界取向差頻度分布圖,可見(jiàn)試驗(yàn)鋼的晶界取向差平均26.8°, 晶界取向差分布主要集中在 2°~15°和 45°~60°,晶界取向差在15°~45°的晶粒較少。這與立方晶系的對(duì)稱(chēng)性及試樣的熱軋變形有關(guān)[8]。由于晶界取向差大于15°的晶粒對(duì)裂紋擴(kuò)展才能起到有效的阻礙作用,通過(guò)計(jì)算可得大角度晶界所占比例57.1%,在斷裂中對(duì)裂紋擴(kuò)展起到有效阻礙作用的是大角度晶界,可有效阻止裂紋擴(kuò)展。

圖1 試驗(yàn)鋼的EBSD分析

2 試驗(yàn)結(jié)果及分析

2.1 高溫拉伸強(qiáng)度性能分析

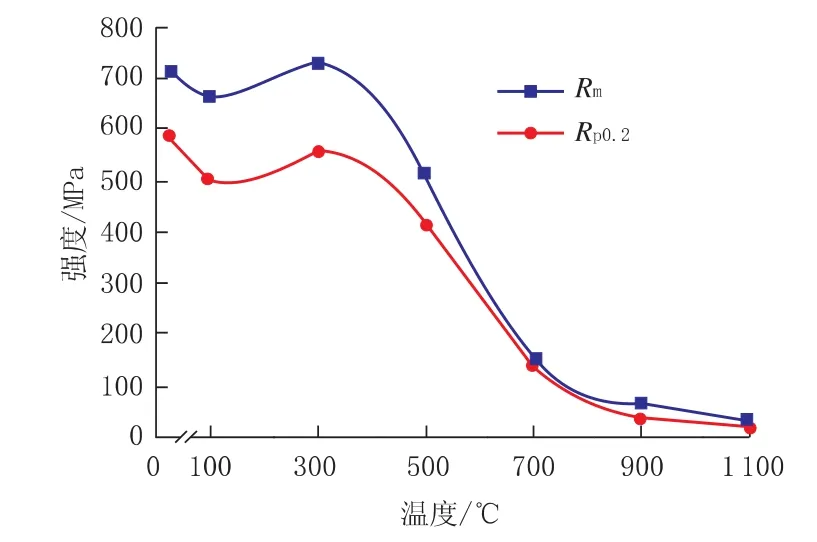

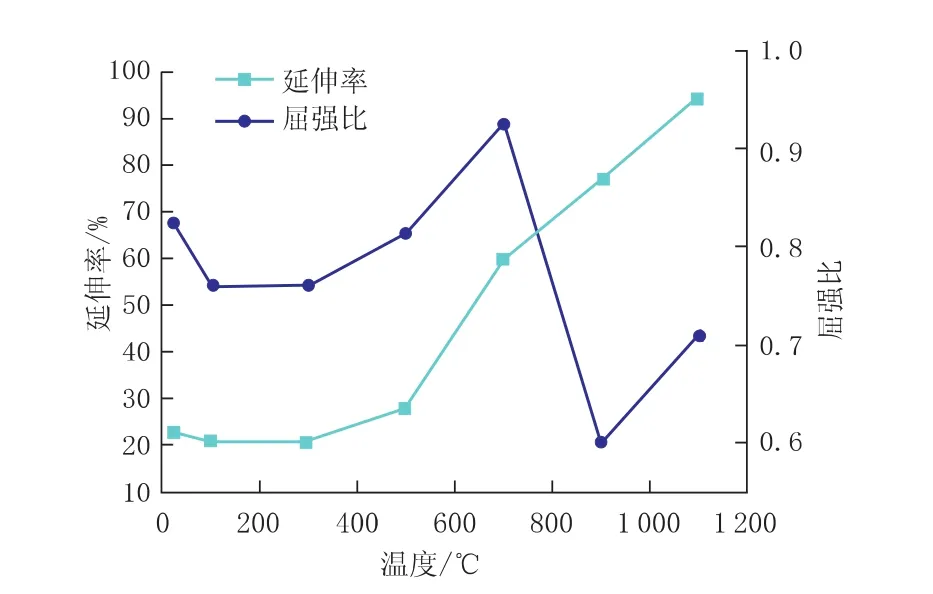

在25℃、100℃、300℃、500℃、700℃、900℃和1 100℃不同高溫下對(duì)試樣進(jìn)行強(qiáng)度性能測(cè)試。溫度與強(qiáng)度的關(guān)系曲線(xiàn)如圖2所示,溫度與屈強(qiáng)比及延伸率關(guān)系如圖3所示。從圖2和圖3可看出,隨著拉伸溫度的升高,屈服強(qiáng)度和抗拉強(qiáng)度都整體呈降低趨勢(shì),但在300℃屈服強(qiáng)度和抗拉強(qiáng)度卻不降反升。高溫下,屈強(qiáng)比有比較復(fù)雜的變化趨勢(shì),但整體都比較低,屈強(qiáng)比在700℃時(shí)具有極大值,而塑性延伸率在700℃以上,延伸率都大于60%,是試樣良好高溫延塑性區(qū)域,試樣出現(xiàn)裂紋的幾率較小。

圖2 溫度與強(qiáng)度的關(guān)系曲線(xiàn)

圖3 溫度與屈強(qiáng)比及延伸率關(guān)系曲線(xiàn)

在常溫環(huán)境下,試驗(yàn)鋼中刃位錯(cuò)由于被C和N(或第二相質(zhì)點(diǎn))釘扎,形成Cottrell氣團(tuán),表現(xiàn)出較低的塑性和較高的強(qiáng)度。在300℃左右,由于C和N原子的擴(kuò)散速度增加較快,趕上了位錯(cuò)的滑移速度,在該溫度做拉伸試驗(yàn),發(fā)生了C和N原子對(duì)位錯(cuò)的反復(fù)釘扎-脫釘-釘扎,再加上由于在體心立方鐵中,Si、Ni和Mn在250℃以上能產(chǎn)生固溶強(qiáng)化,位錯(cuò)密度變大,強(qiáng)度提高,塑性和韌性下降,導(dǎo)致300℃時(shí)強(qiáng)度異常。根據(jù)SUZUKI Hirowo U等的研究[13],鋼在持續(xù)升溫下的相變,實(shí)際上已失去了它的所有強(qiáng)度。

2.2 高溫彈性模量試驗(yàn)分析

彈性模量是描述管體彈性的一個(gè)物理量,是應(yīng)力-應(yīng)變曲線(xiàn)上線(xiàn)性段的應(yīng)力與應(yīng)變的比值,反映了鋼材抵抗變形的能力,它包括楊氏模量和剪切模量等。進(jìn)行彈性性能的測(cè)試,升溫速率為5℃/min,測(cè)試氣氛為高真空。測(cè)試采用動(dòng)態(tài)測(cè)量方法-敲擊共振法,即通過(guò)觸發(fā)敲擊使試樣產(chǎn)生振動(dòng),探測(cè)系統(tǒng)采集的振動(dòng)信號(hào)經(jīng)數(shù)據(jù)處理獲得其共振頻率,經(jīng)計(jì)算得到試樣的彈性性能。計(jì)算公式見(jiàn)式(1)~式(3)。

式中:E—楊氏模量,GPa;

G—剪切模量,GPa;

m—試樣質(zhì)量,g;

l—試樣長(zhǎng)度,mm;

燃?xì)馄髽I(yè)因?yàn)槭艿阶陨硖匦缘挠绊懀陂_(kāi)展財(cái)務(wù)信息化建設(shè)工作時(shí),根據(jù)需要可以將不同地點(diǎn)、區(qū)域具有共性較強(qiáng)的、重復(fù)率高的、易于標(biāo)準(zhǔn)化和流程化的財(cái)務(wù)業(yè)務(wù)或職能從分、子公司中剝離出來(lái),之后將其融合到信息平臺(tái)中,實(shí)現(xiàn)信息傳遞和共享。只有這樣,才能將規(guī)模效應(yīng)以及協(xié)同效應(yīng)充分發(fā)揮,減少財(cái)務(wù)運(yùn)行成本,提升財(cái)務(wù)運(yùn)營(yíng)效率以及服務(wù)質(zhì)量,從而降低財(cái)務(wù)運(yùn)行風(fēng)險(xiǎn),給燃?xì)馄髽I(yè)的健康發(fā)展?fàn)I造良好的條件。

b—寬度,mm;

t—厚度,mm;

ff—固有彎曲共振頻率,Hz;

ft—固有扭曲共振頻率,Hz;

T1,T2—修正系數(shù);

μ—泊松比。

圖4所示為不同溫度下楊氏模量和剪切模量變化規(guī)律。

圖4 不同溫度下楊氏模量和剪切模量變化規(guī)律

由圖4可以看出,隨著溫度的升高材料的楊氏模量和剪切模量也隨著減小;在0~500℃,楊氏模量和剪切模量降低速度相對(duì)較慢,溫度每升高100℃,彈性模量下降3%~6%;600~900℃楊氏模量和剪切模量降低速度變快,主要是由于在900℃附近時(shí),試樣的相變和磁性轉(zhuǎn)變,產(chǎn)生了模量軟化。

泊松比是垂直于加載方向的線(xiàn)應(yīng)變與平行加載方向的線(xiàn)應(yīng)變比值,表征材料變形與剪切變形的關(guān)系。圖5為不同溫度下泊松比變化規(guī)律。

由圖5可以看出,隨著溫度的升高,試樣的泊松比增大;在500℃以后泊松比迅速增大;在800℃以上,α-鐵素體向面心立方奧氏體轉(zhuǎn)變完后,試樣的泊松比會(huì)隨著溫度的升高又呈現(xiàn)出減小趨勢(shì)。

圖5 不同溫度下泊松比變化規(guī)律

2.3 高溫管體膨脹系數(shù)試驗(yàn)分析

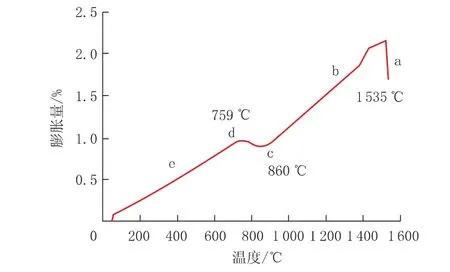

采用膨脹儀,精確測(cè)定在室溫到1 535℃(熔點(diǎn)溫度)連續(xù)升溫下的膨脹量和膨脹系數(shù)。圖6為不同溫度下管體膨脹量變化規(guī)律。從圖6可以看出,升溫過(guò)程中,試樣長(zhǎng)度隨著溫度的升高呈近似線(xiàn)性增大,第一個(gè)轉(zhuǎn)折點(diǎn)759℃是體心立方的α-Fe轉(zhuǎn)變,為面心立方結(jié)構(gòu)的γ-Fe開(kāi)始轉(zhuǎn)變的溫度點(diǎn)(Ac1點(diǎn)),由于固相轉(zhuǎn)變后的奧氏體組織致密度大于轉(zhuǎn)變前的鐵素體和珠光體組織致密度,且組織結(jié)構(gòu)轉(zhuǎn)變引起的長(zhǎng)度減小量大于溫度升高導(dǎo)致的熱膨脹長(zhǎng)度,總體表現(xiàn)為試樣長(zhǎng)度收縮。當(dāng)鐵素體完全轉(zhuǎn)變?yōu)閵W氏體后,即組織結(jié)構(gòu)轉(zhuǎn)變完成時(shí),試樣膨脹量處于第二個(gè)轉(zhuǎn)折點(diǎn)860℃(Ac3點(diǎn)),此后的膨脹增量?jī)H來(lái)源于奧氏體組織隨溫度變化發(fā)生的膨脹效應(yīng),呈線(xiàn)性增長(zhǎng),直到1 535℃到達(dá)熔點(diǎn)熔化。

圖6 不同溫度下管體膨脹量變化規(guī)律

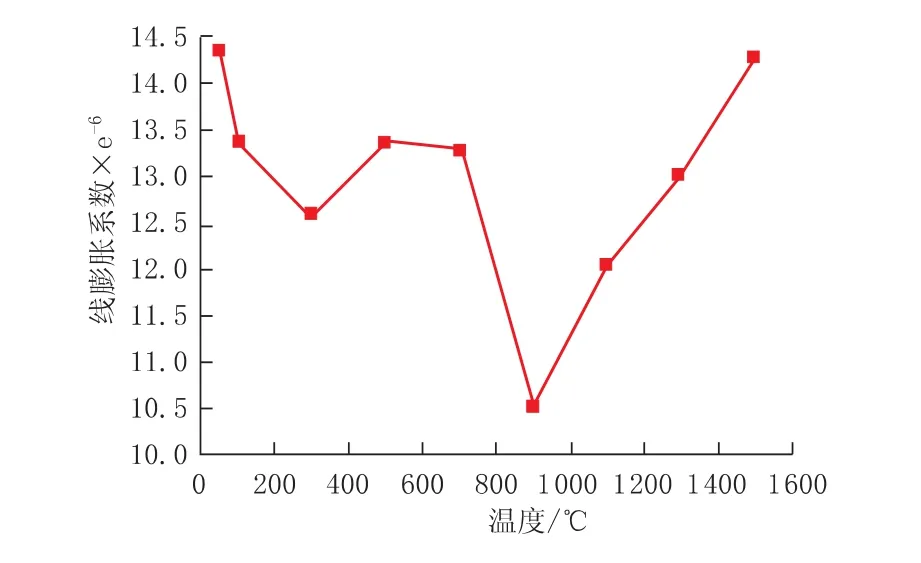

圖7為不同溫度下管體線(xiàn)膨脹系數(shù)變化規(guī)律。隨著溫度的升高,原子點(diǎn)陣常數(shù)發(fā)生變化,原子間距離漸變及新舊兩相結(jié)構(gòu)不同,導(dǎo)致線(xiàn)膨脹系數(shù)增量不一致,各相組織熱膨脹系數(shù)不同極易產(chǎn)生管體內(nèi)應(yīng)力[14],作業(yè)時(shí)需避免熱膨脹系數(shù)比較低的相變點(diǎn)。

圖7 不同溫度下管體線(xiàn)膨脹系數(shù)變化規(guī)律

2.4 高溫管體導(dǎo)熱系數(shù)試驗(yàn)分析

一般固體導(dǎo)熱的能量轉(zhuǎn)移是依靠晶體的振動(dòng)和自由電子的運(yùn)動(dòng)來(lái)完成的,溫度升高電子無(wú)規(guī)則運(yùn)動(dòng)加劇,不利于導(dǎo)熱。表2為精確測(cè)定管體試樣在不同溫度下管體熱擴(kuò)散系數(shù)及比熱容變化規(guī)律。由表2可看出,管體熱擴(kuò)散系數(shù)隨著溫度升高,先減后降,但在700℃時(shí),達(dá)到極小值,為0.04 cm2/s。比熱容隨溫度的升高先升高后下降,但在700℃時(shí),達(dá)到極大值737 J/kg·K,這都與明顯的晶型轉(zhuǎn)變有關(guān)。由于管體在700℃附近正在發(fā)生相變,該相變是吸熱過(guò)程,產(chǎn)生附加比熱容,使得比熱容在該溫度區(qū)間內(nèi)發(fā)生了突變。而且700℃以上還會(huì)發(fā)生有序-無(wú)序轉(zhuǎn)變,鋼的鐵磁性消失,產(chǎn)生附加比熱容,這時(shí)試樣的比熱容出現(xiàn)峰值。

表2 不同溫度下管體熱擴(kuò)散系數(shù)及比熱容變化規(guī)律

選用激光閃光法測(cè)量材料導(dǎo)熱系數(shù)λ,計(jì)算公式為

式中:λ—導(dǎo)熱系數(shù);

a—熱擴(kuò)散系數(shù);

CP—比熱容;

ρ0—體積密度。

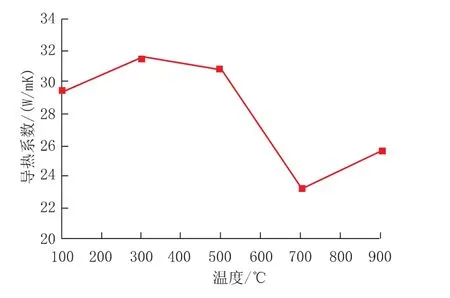

先測(cè)得管體常溫體積密度為7 920 kg/m3,然后試驗(yàn)測(cè)量出試樣的熱擴(kuò)散系數(shù)和比熱容,即可計(jì)算出不同溫度下材料的導(dǎo)熱系數(shù)[15],如圖8所示。

圖8 不同溫度下管體導(dǎo)熱系數(shù)變化規(guī)律

3 結(jié) 論

(1)高溫力學(xué)性能測(cè)試表明,在試驗(yàn)溫度范圍內(nèi),試樣在300℃左右表現(xiàn)出較高的強(qiáng)度;700℃以上時(shí),延伸率均在60%以上,具有良好的熱塑性,但強(qiáng)度較低。

(2)隨著溫度的升高,試樣的彈性模量減小,在600~900℃時(shí),楊氏模量和剪切模量降低速度較快,此時(shí)泊松比超過(guò)了0.5。

(3)通過(guò)熱膨脹測(cè)試得到了試樣開(kāi)始相變溫度Ac1=759℃,相變轉(zhuǎn)變結(jié)束溫度Ac3=860℃,這一溫度區(qū)域熱穩(wěn)定性較差,存在晶型轉(zhuǎn)變與相變,管體易產(chǎn)生失效,并測(cè)得試樣熔點(diǎn)溫度為1 535℃。

(4)導(dǎo)熱系數(shù)一般隨著溫度的升高而升高,不利于導(dǎo)熱,但在700℃時(shí),試樣發(fā)生相變以及鐵磁物質(zhì)的比熱容在居里點(diǎn)溫度附近就會(huì)有明顯的變化,導(dǎo)熱系數(shù)出現(xiàn)極低值23.3 W/m·K。

[1]胡松林.海洋用厚壁HFW管線(xiàn)管的研發(fā)[J].鋼管,2012,41(3):28-32.

[2]孫永喜.ERW鋼管在長(zhǎng)輸管道建設(shè)中的應(yīng)用[J].油氣儲(chǔ)運(yùn),2001,20(4): 47-49.

[3]胡松林.高品質(zhì)HFW管線(xiàn)管的制造與質(zhì)量控制[J].技術(shù)交流, 2008, 37(6): 44-49.

[4]中田博士,上力,松尾信行.具備優(yōu)良低溫韌性的X80ERW 管線(xiàn)管[J].世界鋼鐵, 2008, 8(2): 56-59.

[5]郭益,張璐,張維臣,等.ERW鋼管在氣田集輸干線(xiàn)中的應(yīng)用[J].天然氣與石油, 2011, 29(5): 21-23.

[6]KOIDE T,KONDO H,ITADANI S.Development of high performance HFW pipe for linepipe[J].JFE Technical Report,2006(7): 27-32.

[7]張弘人.高頻直縫焊管生產(chǎn)[M].北京:冶金工業(yè)出版社,1982.

[8]KEN N.Coiled tubing technology continues its rapid growth[J].World Oil, 1998, 219(1): 64-70.

[9]徐梅,李青.連續(xù)油管工作管柱的有效控制[J].國(guó)外油田工程,2001, 17(1): 17-20.

[10]趙煒,李靜,孫立國(guó).用于修補(bǔ)油套管和提高油井產(chǎn)量的塑料襯管[J].石油機(jī)械, 2003, 31(12):51-52.

[11]張明.含釩鋼中析出粒子對(duì)組織超細(xì)化的影響研究[D].江蘇:江蘇大學(xué),2007.

[12]GOURGUES A F,F(xiàn)LOWER H M,LINDLEY T C.Electron backscattering diffraction study of acicular ferrite,bainite,and martensite steel microstructures[J].Materials Science and Technology, 2000, 16(1): 26-40.

[13]SUZUKI H U,NISHIMURA S.Characteristics of hot ductility in steels subjected to the melting and solidification[J].Transactions ISIJ, 1982(22): 48-56.

[14]高秋志,張旦天,劉家泳.高Cr鐵素體耐熱鋼連續(xù)冷卻相變行為[J].材料熱處理學(xué)報(bào), 2007, 32(9): 65-69.

[15]陶紅標(biāo),土明林,范倚,等.第三代汽車(chē)鋼的熱物性及相變特征研究[J].煉鋼, 2013, 29(5):65-69.

Analysis of High-temperature Mechanical Properties and Thermo-physical Property of HFW Pipe

HUANG Xiaohui1,2, BI Zongyue1,2, HUANG Xiaojiang1,2, LI Bofeng1,2, YU Han1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

Some 80 grade HFW pipe should bear different high temperature service environment in the process of downhole operation,combined with microstructure analysis of electron back-scatter diffraction(EBSD),through tests the strength change rule for welded pipe sample under several typical temperature,the modulus of elasticity-temperature curve,the thermal expansion-temperature curve,the coefficient of thermal conductivity-temperature curve and so on were obtained.The results showed that the sample exhibits higher strength at about 300 ℃,the Young’s modulus and shear modulus reduce fast at 600~900℃.The start phase transition temperature of the sample Ac1=759℃,the end phase transition temperature Ac3=860℃.At 700℃,the thermal conductivity minimum value appears 23.3 W/m·K.After testing high-temperature mechanical properties and thermo-physical property of HFW pipe,which can provide references for actual production and safe operation under high temperature for some 80 grade HFW pipe.

welded pipe;HFW;high-temperature mechanical properties;thermo-physical property

TE973.1

A

10.19291/j.cnki.1001-3938.2016.01.001

國(guó)家科技支撐計(jì)劃“高強(qiáng)度耐腐蝕油井管用鋼生產(chǎn)技術(shù)”(項(xiàng)目號(hào)2011BAE25B04)。

黃曉輝(1980—),男,碩士,工程師,主要從事管材開(kāi)發(fā)及理化性能分析工作。

2015-06-03

李紅麗