基于LabVIEW的自動配料控制系統設計

邵偉恒,鄒 偉

(工業和信息化部電子第五研究所,廣州 510610)

基于LabVIEW的自動配料控制系統設計

邵偉恒,鄒 偉

(工業和信息化部電子第五研究所,廣州 510610)

針對傳統工業生產過程配料系統精度差、效率低、維修量大、人機界面不友好、成本高等問題,將總線控制技術、分時復用技術和精確稱重技術相結合,設計了一套基于Labview的自動混配料控制系統。給出了系統的通訊設計,軟件設計及硬件設計。現場應用結果證明,該系統能夠自動、快捷、友好、精確可靠的完成配料生產。

自動配料 ; LabVIEW;總線控制技術

引言

配料是生產工藝中十分重要的一道工序,配料精度的高低直接影響到最終產品的性能。傳統工業生產過程中,是由工人根據生產要求,計算每種物料的配料比例,并根據計算出的比例手動控制每種物料的下料量,來滿足生產要求[1]。通常傳統的配料工作操作流程復雜,耗時長、效率低、計量精度低等缺點[2,3]。目前全自動配混料控制系統在化工、冶金、建材及有色金屬等行業中應用廣泛。

為了提高傳統配料系統的效率和精度,本文基于LabVIEW、研華模塊、稱重模塊和流量計等設計了一套低成本、全自動、高精度的物料輸送、實時監控生產系統。

1 系統的組成

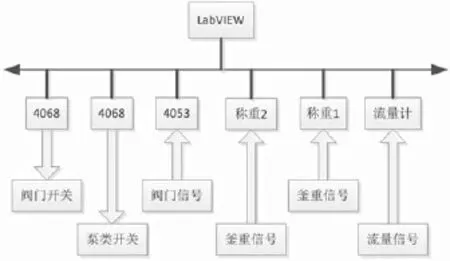

該系統上位機由LabVIEW編寫,能夠實現物料的綜合配比,實時監控,錯誤判斷,故障報警,誤操作警示等功能。該系統的下位機由稱重稱1和2、研華數字輸出模塊ADAM4068、流量計及研華數字輸入模塊ADAM4053組成。系統采用總線控制技術,通過MODBUS通訊,將研華數字量輸入輸出模塊,稱重稱模塊、流量計連接起來。能夠實現實時數據讀取,清零,輸出控制,輸入檢測等功能。系統結構圖如圖1所示。

2 配料系統設計

圖1 配料系統結構圖

配料系統由冷水儲藏罐,母液A料罐1#和2#,母液B料罐1#、2#和3#,復配釜1,復配釜2,成品罐。冷水罐帶有冷水泵,母液A料、母液B料罐及復配釜下面有電動閥門,電動閥門有完全打開、完全關閉和半開半閉三種狀態;裝車泵配有流量計,可以控制裝車料的重量。配料系統組成圖如圖2所示。

圖2 配料系統組成圖

2.1 系統基本原則

配料系統泵與閥在設計過程中要滿足具有如下功能:

1)開泵之前要開閥門,關閥門之前要先關閉泵,否則回造成設備損壞。因此本系統在閥門未開之前,泵的輸入數灰色不可用狀態(如圖1所示)。

2)電動閥在完全打開以后才可以打開泵。需要對電動閥進行打開和關閉檢查,如果打開和關閉時間超過30s,軟件要進行報警。

3)由于流體的運動會導致稱重稱測試值不能準確反映靜態重量,因此需要對主泵和輔助泵進行分級控制。

4)為了節約成本,該系統采用分時復用的設計理念,總體包括五中料的傳輸,但是在傳輸過程中,不能同時傳輸A1和A2;也不能同時傳輸B1~B3,因此在設計時要針對五種料的開關進行保護限制,防止用戶誤動作。

5)為了方便操作人員記錄配料方式,本系統設計了組合方案。該方案可以自由配比配料方式,并能夠進行保存于記錄,且每次打入的原料都會在左側中予以顯示。

6)在每種原料配比完成以后,系統會自動關閉泵和閥門。如果為組合方案,系統會對上一次原料清零并自動打入下一種原料。

7)軟件需帶有密碼程序。通過該密碼程序管理不同用戶的權限。

本系統內部程序采用多線程+狀態機的控制方式,針對不同的時序要求,設計不同的程序,用戶使用起來友好,不卡頓,各種提示信息齊全,方便操作人員進行操作。

2.2 軟件程序設計

該系統上位機采用Labview作為主要設計軟件,LabVIEW采用圖形化編程語言(G語言),與傳統的文本編程語言有顯著的區別,許多文本語言的架構不適合LabVIEW[4]。

軟件程序主要包括泵閥一體化子程序設計,通訊控制子程序設計,證書子程序設計,顯示子程序設計以及組合方案子程序設計五個部分。主程序中利用Labview并行處理的功能,將這五個部分依據不同的采樣速率進行分類處理。這樣不但可以方便編程,而且可以實現多用戶交流無卡頓現象,針對硬件通訊可以采用1 s采樣率,針對用戶顯示子程序可以采用50~80 ms的掃描周期,針對組合方案子程序,可以方便設計延時等待。程序Labview設計如圖3所示。

泵閥一體化子程序設計主要是為了實現不同原料之間區分,針對不同的系統,多種原料配比可以通過增加對該子程序的引用數量來完成,方便系統升級和擴展。該程序的輸入全部為Labview地址變量,在主程序引用時,只需要將顯示或輸入控件的引用連接到該子程序的輸入即可。改程序內部設置,打入偏差自動檢測,瞬時流量檢測報警,錯誤輸入報警提示等功能。

通訊控制子程序,主要實現與硬件設備的接口,為了控制打入量的檢測精度,一般設置1 s采樣周期,設備的延時時間設置為500 ms以內,防止某一個設備出現故障導致通訊時間過長,影響打入原料量的檢測,造成打入誤差。也可以通過下位機硬件進行打入量的檢測,提高系統可靠性及打入精度。

顯示子程序主要處理人機交互命令,對用戶的輸入操作進行命令解析,提示錯誤,信號狀態檢查等工作。

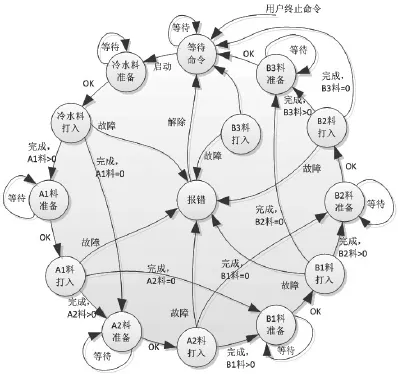

組合方案子程序通過狀態機進行設計。采用狀態機模型編寫的LabVIEW程序,具有很好的可讀性、擴展性、維護性和代碼重用性。LabVIEW程序設計模式總,狀態機和生產者/消費者的結構最為普遍,狀態機包含三要素:狀態(State)、事件(Event)和動作(Action)[5]。對于組合方案設計,該模式十分適用。

圖3 泵閥一體化子程序調用圖

圖4 組合方案狀態機示意圖

首先打入A1料,然后對其軟硬件狀態進行檢測,根據檢測的硬件輸入信息,決定系統運行到哪一步,本程序針對組合方案控制。具體程序流程圖如圖4所示。其中準備工作包括重量清零,打入量設置,打開閥門。料打入操作主要包括開啟對應泵,檢查設備故障,檢查打入完成標志。改程序包括狀態機程序有兩個停止觸發源,一是檢測到系統故障,立即停止配料操作,二是收到用戶停止配料命令,立即停止配料操作。組合方案在程序設計時盡量采用非定時Labview循環,而通訊控制子程序,顯示子程序,證書子程序,泵閥一體化子程序盡量采用定時循環,且顯示子程序和泵閥一體化子程序循環周期要小于組合方案子程序。

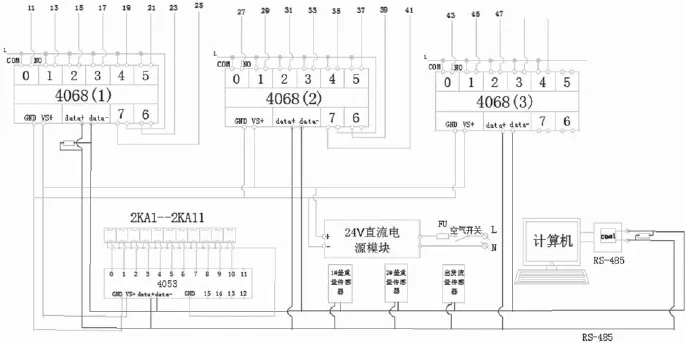

圖5 系統硬件設計圖

2.3 硬件設計

系統硬件設計圖如圖5所示。硬件設計采用3塊4068作為數字量輸出控制,驅動繼電器輸出,輸出數字量包括各種閥門的開關,泵類開關,攪拌電機的開關等。4053模塊用來讀取對閥門全開和全關數字信號。其中所有模塊的通訊都采用RS485總線,采用屏蔽雙絞線,單端接地,終端電阻120 Ω。

3 結語

目前該系統已經被某公司成功應用于多家配料企業。實際應用表明,該控制系統在多路復用的情況下,能夠十分友好地完成包括冷水在內的六種原料的配比工作。該自動配料系統兼顧了功能和成本的同時,提高了配料精度和效率,方便了操作人員,取得了很好的經濟效益。該系統具有廣闊的應用前景和很高的實用價值。

[1]趙興森, 文生平, 徐永謙.基于PLC的自動配料控制系統設計[J].計算機測量與控制, 2013, 21(4):962.

[2]潘寶霞, 賈朝陽.20kt/a聚丙烯擠壓造粒裝置配料系統的設計[J].化工機械, 2011, 38(1): 46~48.

[3]孟慶祥, 姜永成, 朱光強,等.基于PLC的自動混配料控制系統[J].化工自動化及儀表, 2016(3):321-323.

[4]聶影, 馮向軍, 廖璞.基于LabVIEW的狀態機模型研究[J].計算機測量與控制, 2007, 15(9): 1166.

[5]葉楓樺, 周新聰, 白秀琴,等.基于LabVIEW隊列狀態機的數據采集系統設計[J].虛擬儀器與應用, 2010(4):204-206.

Design of Automatic Control System Based on LabVIEW

SHAO Wei-heng, ZOU Wei

(The 5th Electronics Research Institute of the Ministry of Industry and Information Technology, Guangzhou 510610)

Aiming at these problems of the traditional industrial production automatic process, such as poor accuracy, low efficiency, large amount of maintenance, unfriendly man-machine interface, and high cost, combined with the field bus control technology, the time-sharing multiplexing technology, and the precise weighing technology, an automatic control system based on LabVIEW is designed.The communication design, software design and hardware design of the system are presented.The results of the field application show that the system can be automatic, fast, friendly, accurate and reliable.

automatic; LabVIEW; field bus control technology

TP227

A

1004-7204(2016)05-0132-04

邵偉恒(1989-),男,河北圍場縣人,碩士,助理工程師,從事電子電氣產品可靠性及自動化控制及檢測技術的研究。