熱熔粘扣帶抗疲勞性能與黏結點的關系

蘇 輝 王 其 劉昌杰 郭超群

1. 東華大學紡織面料技術教育部重點實驗室, 上海 201620;2. 無錫百和織造股份有限公司,江蘇 無錫 201101

?

熱熔粘扣帶抗疲勞性能與黏結點的關系

蘇 輝1王 其1劉昌杰2郭超群2

1. 東華大學紡織面料技術教育部重點實驗室, 上海 201620;2. 無錫百和織造股份有限公司,江蘇 無錫 201101

研究熱熔粘扣帶抗疲勞性能與黏結點的關系。普通鉤面帶在地組織經緯紗中并入熱熔絲,熱熔絲熔融后在經緯紗交織處形成一定數量的黏結點。通過對粘扣帶進行0~5 000次的抗疲勞試驗,對抗疲勞性能衰減指數f與黏結點個數m進行擬合得到非線性回歸方程。結果顯示,隨著黏結點個數的增加,粘扣帶的抗疲勞性能先降低后提高。該回歸方程可以預測粘扣帶在不同黏結點個數下的抗疲勞衰減指數,對研究粘扣帶的抗疲勞性能具有重要指導意義。

熱熔粘扣帶,抗疲勞性能,黏接點,非線性回歸方程

粘扣帶由一條表面帶有細小鉤子的織帶與另一條表面帶有毛圈的織帶組成。普通粘扣帶是用錦綸、滌綸等合成纖維材料制成的機織帶,它由鉤面帶和毛面帶組成,可自由粘合和分離[1]。

普通粘扣帶都要在背面上膠,以保持地組織穩定,保證使用時不脫散、裁剪時不毛邊。熱熔粘扣帶是一種在傳統機織粘扣帶的地組織中加入熱熔纖維,通過加熱熱熔纖維使粘扣帶的地組織固結成一片,免去上膠工藝的一種新型粘扣帶產品,其使用時不脫散、裁剪時不毛邊。由于不上膠,粘扣帶在水中的穩定性更好。

在普通機織鉤面帶的地組織經、緯紗中并入熱熔絲,熱熔絲熔融后在經、緯紗交織處形成一定數量的黏結點。隨著地組織經緯紗中并入熱熔絲數量的增加,粘扣帶的黏結點數量增加。一方面,地組織黏結得更為牢固,粘扣帶的抗疲勞性能提高,粘扣帶的剪切強度和剝離強度衰減較慢;另一方面,織造時鉤圈受地組織兩種纖維的壓迫,加熱后兩種纖維的變形不同,使鉤圈發生扭轉,切鉤不勻增加,導致粘扣帶的抗疲勞性能下降,粘扣帶的剪切強度和剝離強度衰減較快。在上述兩方面的共同作用下,不同熱熔粘扣帶的抗疲勞性能的衰減速度不同。本文通過試驗,測試不同熱熔粘扣帶的抗疲勞性能,分析熱熔粘扣帶的抗疲勞性能與黏結點數量之間的關系。

1 熱熔鉤面帶結構

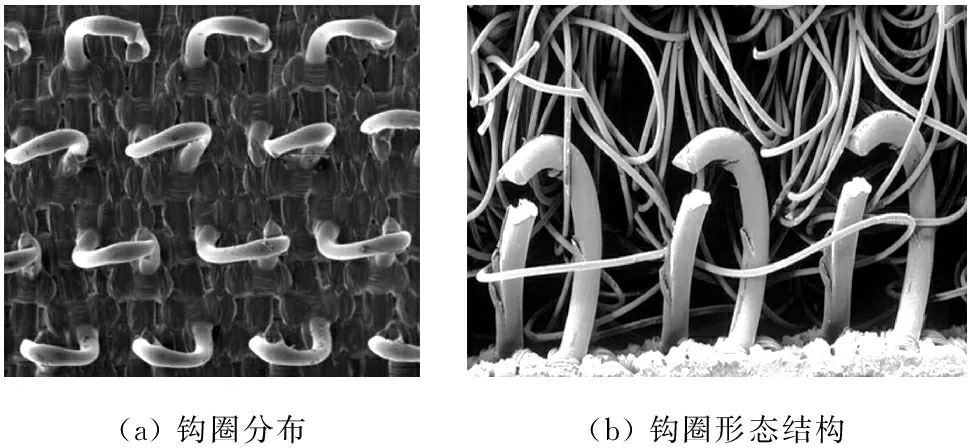

普通鉤面帶的鉤圈結構如圖1所示。

圖1 普通鉤面帶的鉤圈結構

由圖1可見,鉤面帶相鄰兩排鉤交錯排列,切鉤高度在鉤圈高度的2/3左右,鉤面帶和毛面帶貼合時,毛面帶的毛圈落入鉤面帶的鉤圈內產生鉤掛。普通機織鉤面帶的一個完全組織結構如圖2所示。

圖2 普通機織鉤面帶的一個完全組織結構

由圖2可見,普通機織鉤面帶的一個完全組織內含有8根地經、8根地緯和2根鉤經;地經和地緯相互交織形成平紋地組織,每相互交織3次,鉤經在地組織表面形成1個鉤圈;鉤經成圈時,緯向跨過2根地經,經向跨過1根地緯;鉤經不成圈時,與地緯相互交織形成平紋地組織[2]。

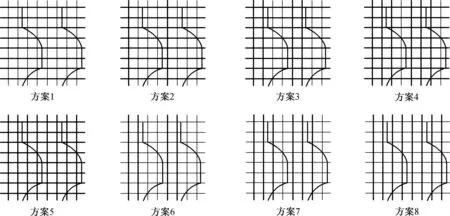

試驗通過在普通鉤面帶地經中并入熱熔絲,在地緯中并入和不并入熱熔絲,以改變粘扣帶的組織結構。圖3所示為8種不同熱熔鉤面帶的完全組織結構圖。

圖3 8種不同熱熔鉤面帶的完全組織結構

2 熱熔粘扣帶的抗疲勞性能測試

粘扣帶的抗疲勞性能測試是指在規定的試驗條件(溫度25 ℃,相對濕度65%)下,將粘扣帶在疲勞測試儀上開合一定次數后測試剩余的剪切強度和剝離強度。

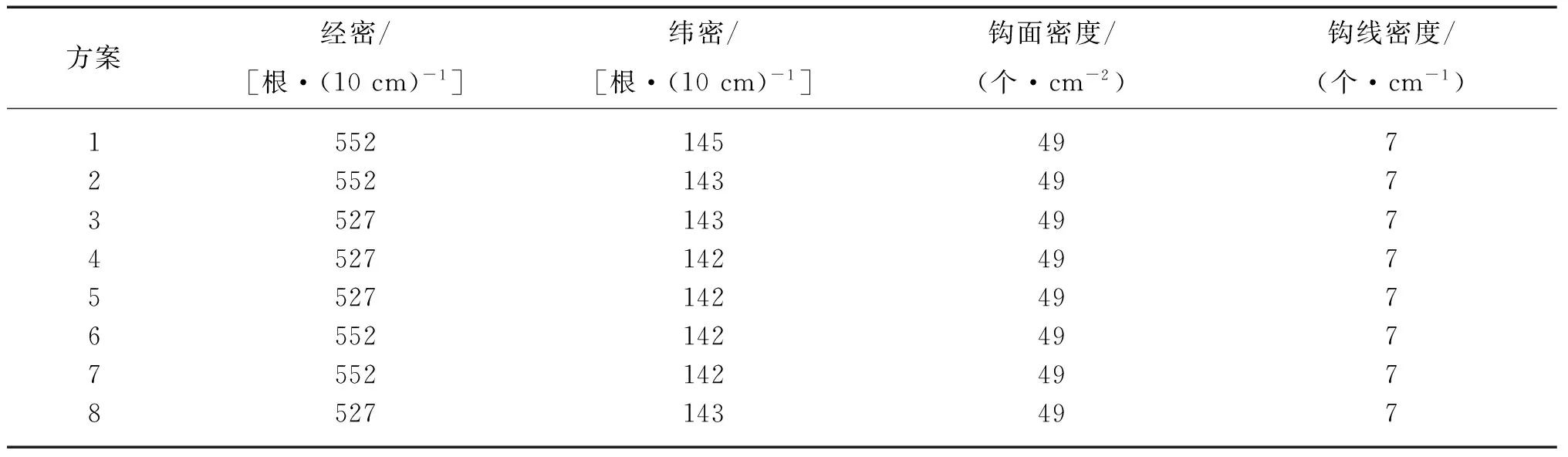

試驗所用8種粘扣帶均在熱輥上進行加熱,熱熔溫度設為120 ℃,熱熔時間設為5 min,切鉤高度設為鉤圈高度的2/3。測試樣品材料規格:地經為錦綸6,140D/24f;地緯為錦綸6,200D/24f;鉤經為錦綸66單絲,直徑為0.22 mm;熱熔絲為錦綸6,70D/12f。樣品其他參數見表1。

表1 8種方案熱熔鉤面帶測試樣品參數

2.1 試驗儀器

GT-7082-E型粘扣帶疲勞測試儀,AI-7000S型拉力強度試驗機。

2.2 試樣制備

剪取長650 mm、寬50 mm的鉤面帶和毛面帶各2片,組成2組試樣。

2.3 測試步驟

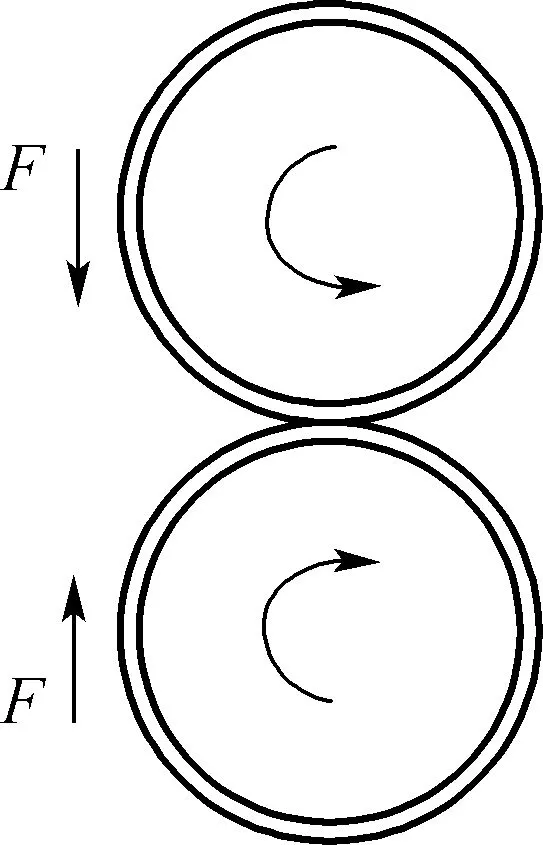

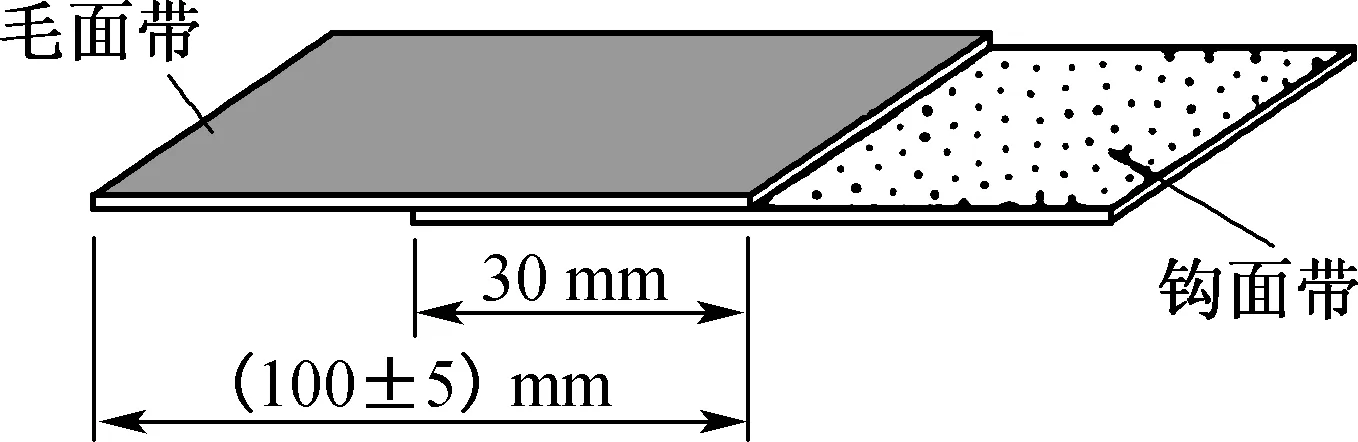

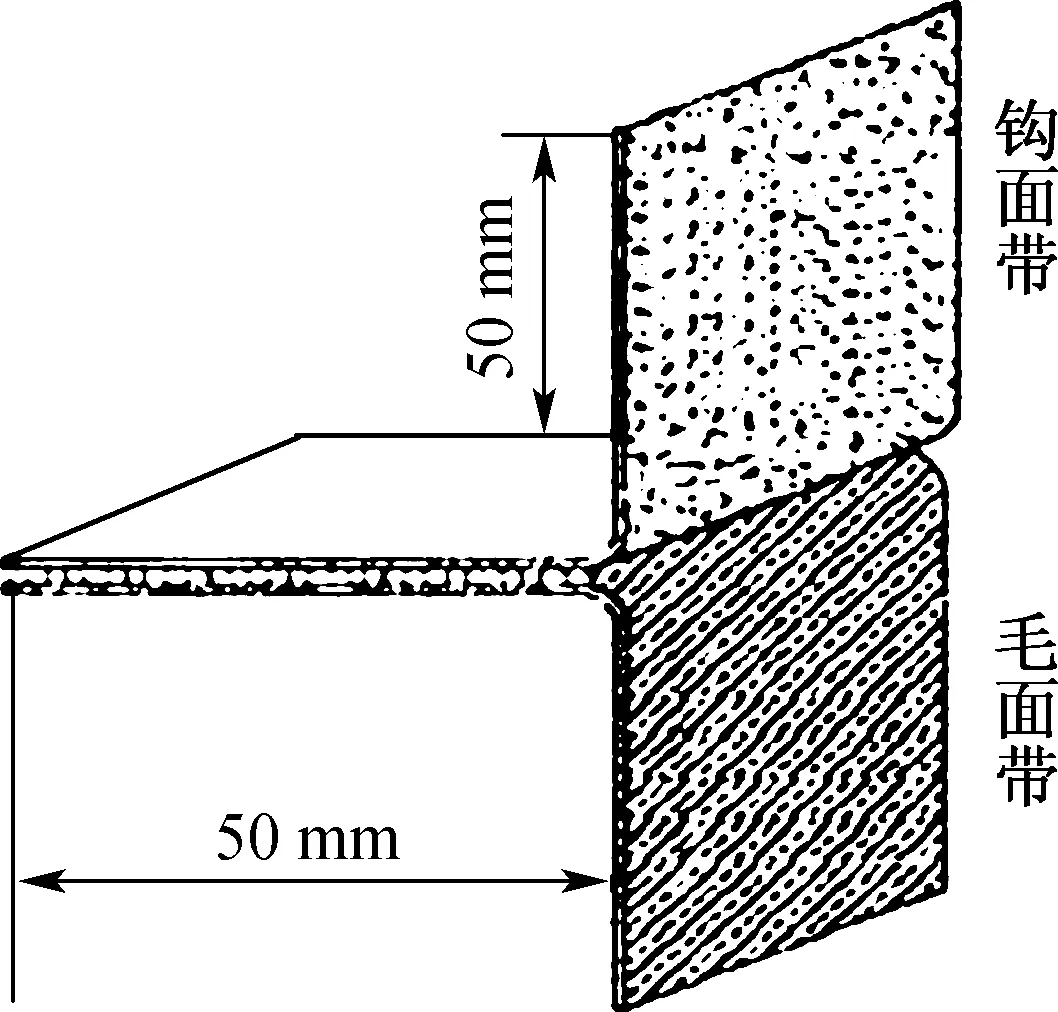

圖4為粘扣帶疲勞試驗裝置的上、下滾輪示意圖。任取1組試樣,將鉤面帶和毛面帶分別包覆在上、下滾輪上。設定計數器上的粘扣帶疲勞試驗次數,運行試驗,待達到規定的次數后取下試樣。將疲勞試驗后的鉤面帶和毛面帶試樣分別剪成4段,每段長100 mm、寬50 mm,并按照圖5的方式扣合。用2 kg的滾輪將扣合部分在不受額外外力作用的情況下來回壓5次,然后在拉力強度試驗機上進行剪切強度測試。取第2組試樣,疲勞試驗后按照圖6的方式扣合,用2 kg的滾輪將扣合部分在不受額外外力作用的情況下來回壓5次,然后在拉力強度試驗機上進行剝離強度測試[3]。

圖4 粘扣帶疲勞試驗用上、下滾輪

圖5 剪切強度試樣

圖6 剝離強度試樣

2.4 試驗結果

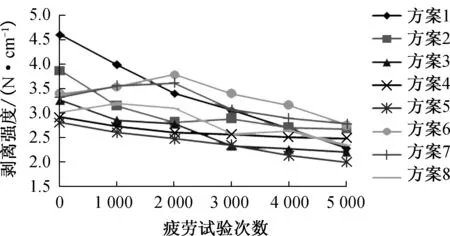

每種試樣的試驗結果取4個試樣的平均值。8種熱熔鉤面帶在不同疲勞試驗次數后的剪切強度和剝離強度如圖7和圖8所示。

圖7 粘扣帶的剪切強度

圖8 粘扣帶的剝離強度

由圖7和圖8可知:(1)初始狀態(未進行疲勞試驗)時,方案1的剪切強度和剝離強度最大,方案5最小。當緯紗中加入熱熔絲后,隨著經紗中加入熱熔絲數量的增加,粘扣帶的剪切強度和剝離強度減小;當緯紗中無熱熔絲時,隨著經紗中加入熱熔絲數量的增加,粘扣帶的剪切強度和剝離強度亦減小。(2)隨著疲勞試驗次數的增加,8種粘扣帶的剪切強度和剝離強度的衰減速度各不相同。分析原因如下:普通機織鉤面帶在地組織經緯紗中并入熱熔絲,熱熔絲熔融后在經緯紗交織處形成一定數量的黏結點,隨著地組織經緯紗中并入熱熔絲數量的增加,粘扣帶的黏結點數量增加,一方面,地組織黏結得更為牢固,粘扣帶的抗疲勞性能提高,粘扣帶的剪切強度和剝離強度衰減減慢;另一方面,織造時,鉤圈受地組織兩種纖維的壓迫,加熱后兩種纖維的受熱變形不同,導致鉤圈扭轉,切鉤不勻增加,使粘扣帶的抗疲勞性能下降,粘扣帶的剪切強度和剝離強度衰減加快。在這兩者的共同作用下,不同熱熔粘扣帶的抗疲勞性能的衰減速度不同。

3 熱熔粘扣帶抗疲勞性能與黏結點的關系

3.1 抗疲勞性能衰減指數f的確定

由圖7和圖8可知,隨著疲勞試驗次數的增加,8種粘扣帶的剪切強度和剝離強度整體都減小,其中剝離強度的減小更為明顯。由于疲勞試驗前8種粘扣帶的強度各不相同,因此,不能直接用疲勞試驗后的剪切強度和剝離強度大小來評判某一種粘扣帶抗疲勞性能的優劣。

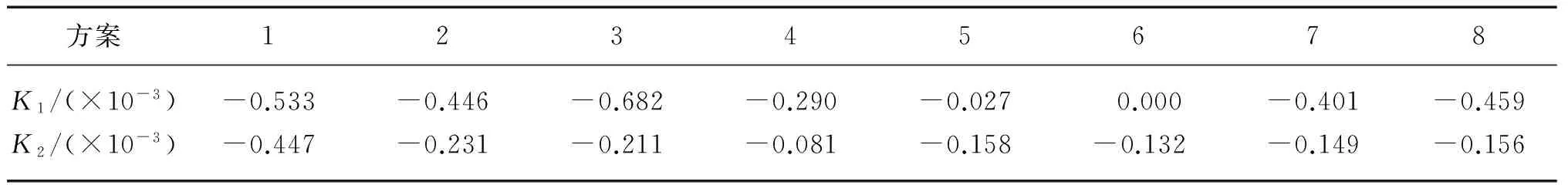

假設粘扣帶的剪切強度和疲勞強度與疲勞試驗次數成線性關系,則相對于疲勞試驗前,粘扣帶剪切強度的衰減速度可以用直線的斜率K1的絕對值|K1|表示,|K1|越大,表示隨著疲勞試驗次數的增加,粘扣帶剪切強度的衰減越大;粘扣帶剝離強度的衰減速度可以用直線的斜率K2的絕對值|K2|表示,|K2| 越大,表示隨著疲勞試驗次數的增加,粘扣帶剝離強度的衰減越大。8種粘扣帶的K1和K2可通過一次線性擬合得到,如表2所示。

表2 8種粘扣帶的K1和K2

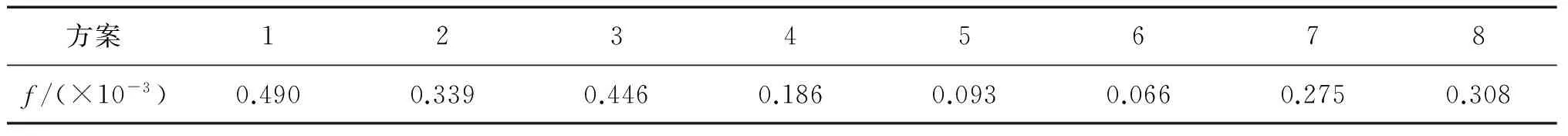

假設剪切強度和剝離強度對粘扣帶抗疲勞性能的貢獻均等,權重分配為0.5∶0.5,則抗疲勞性能衰減速度可以用衰減指數f表示,f=0.5×(|K1|+|K2|), 如表3所示。

表3 粘扣帶抗疲勞性能衰減指數f

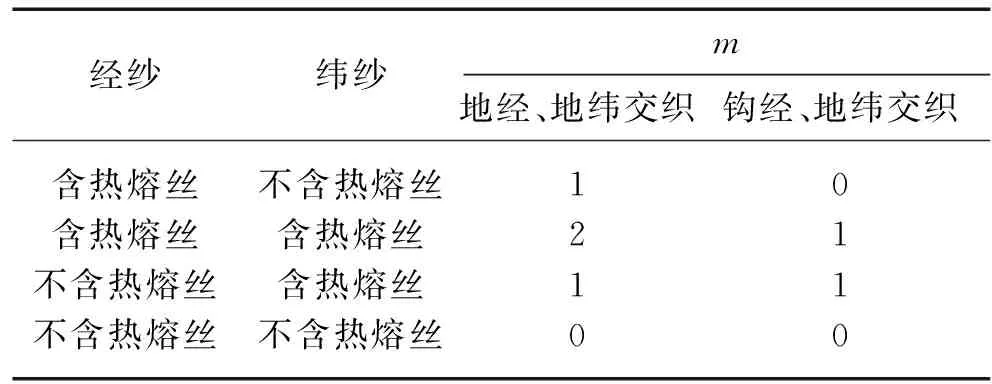

3.2 粘扣帶黏結點個數m的確定

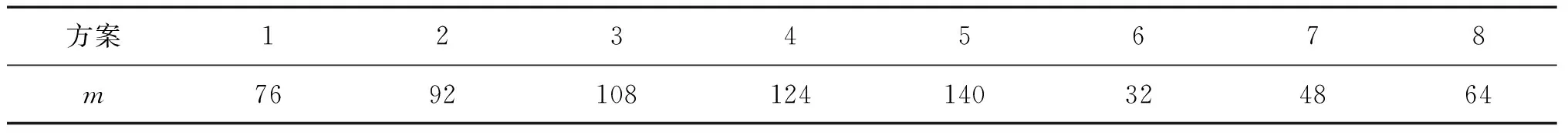

粘扣帶中熱熔絲熔融,使經紗、緯紗、鉤經相互黏結。為方便研究熱熔絲熔融后地組織的紗線黏結,本文規定了熱熔粘扣帶黏結點個數m的統計方法,如表4所示。8種方案一個完全組織內黏結點的個數如表5所示。

表4 熱熔粘扣帶黏結點個數m的統計方法

表5 8種方案一個完全組織內黏結點個數

3.3 抗疲勞性能衰減指數f與黏結點個數m的關系

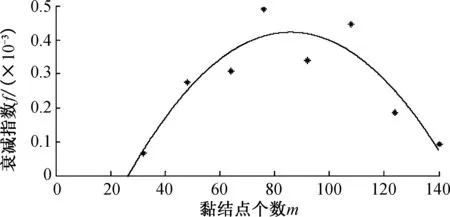

圖9為采用MATLAB軟件對粘扣帶抗疲勞衰減指數f與黏結點個數m進行非線性二次擬合得到的曲線。擬合方程為

f=(-0.001m2+0.206m-4.622)×10-4

由圖9可知,隨著黏結點個數m的增加,粘扣帶的抗疲勞衰減指數f先增大后減小,粘扣帶的抗疲勞性能先減小后增大。對擬合方程進行方差分析,如表6所示。

圖9 衰減指數f與黏結點個數m的擬合曲線

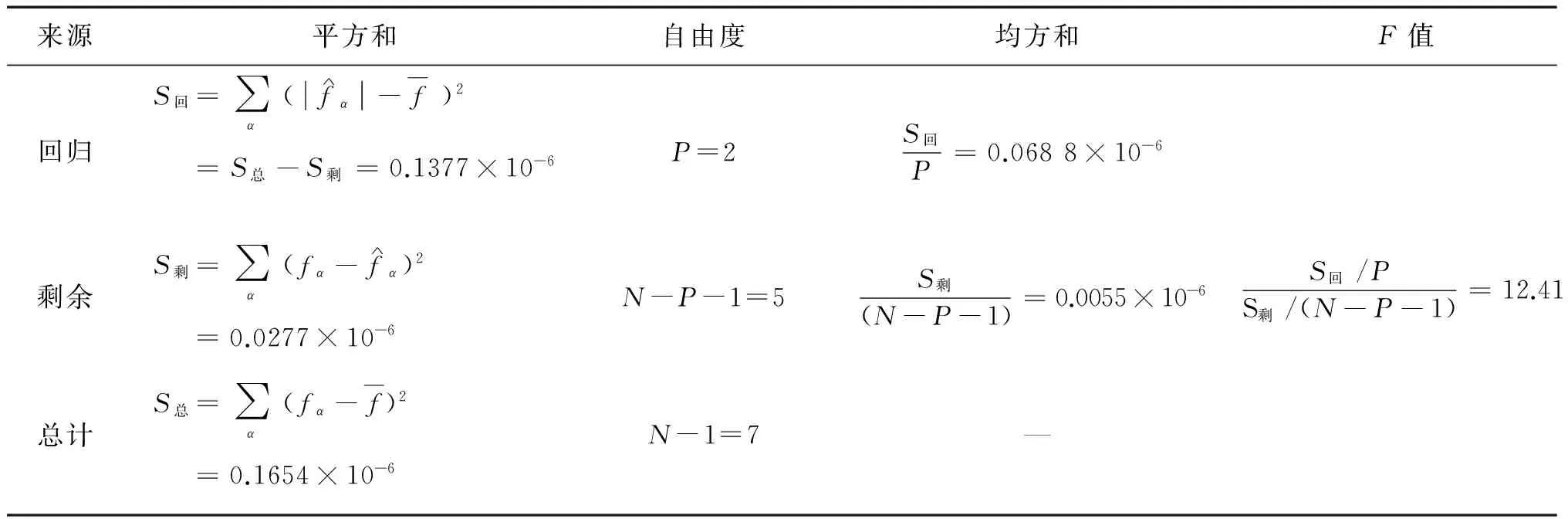

表6 擬合方程方差分析

查表得:F(0.05)(2,5)=5.79 在粘扣帶地組織經緯紗中并入熱熔絲,熱熔絲熔融后,在地組織經緯紗交織處形成一定數量的黏結點,粘扣帶可以免于上膠。通過對粘扣帶進行0~5 000 次抗疲勞試驗,對抗疲勞性能衰減指數f與黏結點個數m進行擬合得到非線性回歸方程。結果顯示,隨著黏結點個數的增加,粘扣帶的抗疲勞性能先減小后增大。該回歸方程可以預測粘扣帶在不同黏結點個數下的抗疲勞性能,對研究粘扣帶的抗疲勞性能具有重要指導意義。 [1] 何和智,陳蓉.粘扣帶鉤面的加工方法[J]. 塑料科技,2009,37(11):66-68. [2] 李星.粘扣帶的結構與力學性能[D].上海:東華大學,2012:13-15. [3] 全國紡織品標準技術委員會.GB/T 23315—2009 粘扣帶[S].北京:中國標準出版社,2009. 《產業用紡織品》廣告投放熱線 021-62373227 Relationship between anti-fatigue performance of Velcro and bonding points SuHui1,WangQi1,LiuChangjie2,GuoChaoqun2 1. Key Lab of Textile Science & Technology, Ministry of Education,Donghua University, Shanghai 201620, China;2. Wuxi Paiho Textile Co., Ltd., Wuxi 201101, China The relationship between anti-fatigue performance of Velcro, filled with hot-melt yarns, and bonding points was studied. Adding hot-melt yarns in warp or weft, bonding points could be formed in the position of interlace points. The fitting equation between anti-fatigue performance attenuation index and bonding points was obtained by the means of the nonlinear regression analysis of 0~5 000 times test. It was shown that with the increase of bonding point numbers, anti-fatigue performance declined first and then improved. The fitting equation could be used for forecasting the anti-fatigue performance attenuation index, which was important for studying the anti-fatigue performance of Velcro. Velcro, anti-fatigue performance, bonding point, nonlinear regression equation 2014-12-03 蘇輝,男,1991年生,在讀碩士研究生,研究方向為熱熔錦綸粘扣帶及其力學性能 TS105.1 A 1004-7093(2016)02-0026-054 結語