降低小蘇打離心機濕料水分的措施

李敬輝

(連云港堿業有限公司,江蘇連云港 222042)

?

降低小蘇打離心機濕料水分的措施

李敬輝

(連云港堿業有限公司,江蘇連云港 222042)

小蘇打離心機作為連接前部碳化堿液取出與后部物料干燥制成合格品的關鍵環節,是生產運行中需重點掌控的操作區段。分析生產中小蘇打水分高的原因,根據作者的生產操作經驗,提出降低小蘇打離心機濕料水分的措施。

離心機;濕料水分;甩干時間;濾餅厚度;問題;措施

1 生產原理

2 離心機

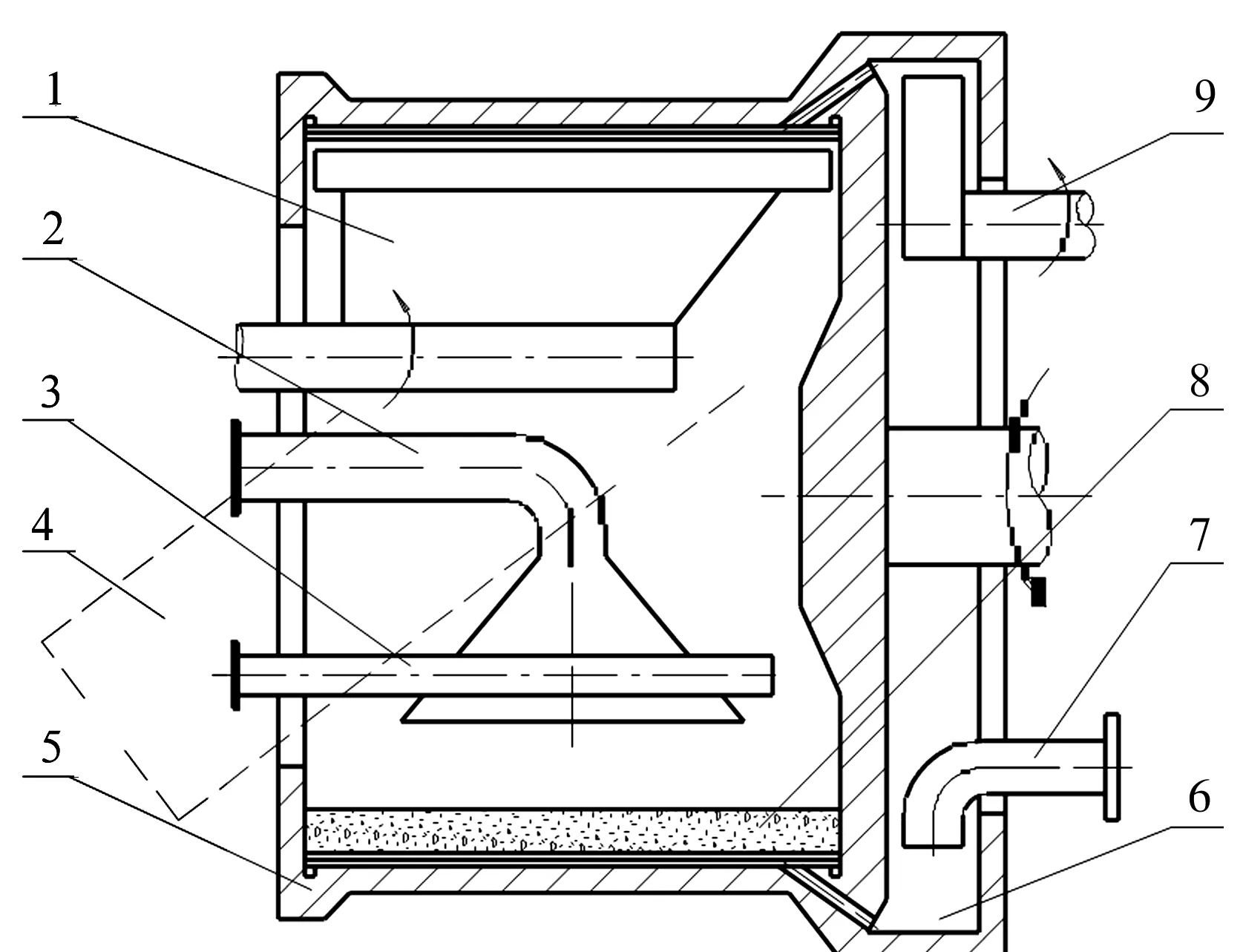

GKH800—NB虹吸式刮刀離心機,主要由機座組合、門蓋組件、機殼組合、轉動組件、虹吸管組件、傳動系統、液壓系統等部件組成,另配套電氣控制箱,機上設有進料閥、沖洗閥、排液管,轉鼓尺寸φ800×450,啟動電機配液力偶合器傳送動力。離心機原理圖見圖1。

1.刮刀 2.進料管 3.洗滌管 4.料斗 5.轉鼓 6.虹吸室 7.反沖管 8.濾餅 9.虹吸管 圖1 離心機原理圖

3 小蘇打濕料水分高的原因

在實際操作中,由于離心機操作中發生濕料水分大,經常造成后系統管線堵塞、設備憋停、成品水分超標等事故,進而會使前系統因故減量,甚至被迫停塔循環,嚴重破壞生產的正常運行。據去年不完全統計,全年因濕料水分高造成的生產波動故障共有20次,處理時間累計達30余小時,直接影響產量約50 t,還不包括對產品質量的影響。

理論上要求小蘇打濕料水分控制在≤5%,刮刀距襯網高度5~10 mm,生產中出現小蘇打濕料水分高的原因主要有以下方面:

1)甩干時間短;

2)碳酸氫鈉結晶細;

3)濾布清洗不徹底;

4)刮刀位置過低;

5)進料閥或洗水閥關閉不嚴;

6)虹吸損壞或虹吸管管口位置不當。

但在現場處理這幾點故障后,還遠遠不能有效解決問題。本人認為,除上述六點外,還有一些方面的原因也可造成濕料水分高,主要表現在:

1)稠厚器伴熱溫度過高,造成取出液溶解量大,結晶細小;

2)碳化液溫度低、取出快、碳化不足造成出細堿、糊堿、面堿,影響離心水分甩干;

3)離心機程控脫水時間設定誤差,造成甩干量不夠;

4)虹吸進液管堵塞,進虹吸液量不足,無法形成真空抽取水分;

5)虹吸出水喉管堵塞、破損、偏移,造成出水量少,進而影響水分的降低;

6)離心轉鼓上的濾餅層厚度不當,致使濾液流動受阻;

7)反沖水量不足或溫度不合適,使過濾層無法正常及時地形成;

8)濾液出口管線堵塞,造成濾液無法及時排出;

9)一次虹吸時間短或脫水與二次虹吸間隔太短,造成濕料含水量大。

4 采取措施

通過多年的摸索和總結,針對具體的原因,采取措施如下:

1)延長甩干時間。將虹吸管旋下到某一中間位置,一定時間后再旋轉到指定的較低位置,進料結束后將虹吸管轉到最低位置。懸浮液進入轉鼓后,其中的固體被截留在濾布上,而液體則穿過濾布和濾布下的濾板,經過轉鼓內部間的通道流入虹吸室,再由虹吸管將其抽走。被截留在濾布上的固體,經過一定時間的脫水,然后刮刀刮下物料經料斗滑出機外。

2)與碳化司塔聯系改善結晶。上塔液溫度控制70~82 ℃,上塔液濃度控制在70~85 tt,冷卻不能過急將溫度控制好,出堿不能過快,控制好出堿速度。

3)及時清洗濾網。卸料完畢后進行洗網,虹吸離心機的洗網與普通離心機的洗網不同,不僅可以對濾布上面進行沖洗,還能從濾布下面反沖洗,即由反沖管向虹吸室內加入洗水,洗水流入轉鼓內,從濾布下面向濾布上面流動,起到了反向沖洗的目的。

4)提高刮刀的位置。刮刀工作時刮刀裝置上的搖臂碰到限位螺栓,此時刮刀與轉鼓內的濾布( 或濾網) 的距離為5~10 mm。通過調節門蓋限位螺栓來實現, 同時調整接近開關或開關座的位置, 刮刀刀片離轉鼓底和攔液板之軸向間隙不得小于5 mm。

5)控制好稠厚器的伴熱溫度在70~85 ℃。

6)及時調校程控數據。離心機各個動作以及動作時間的長短,根據分離的物料以及物料工藝,根據調試情況,由有關人員定出,用編程器輸入電腦中;也可隨時修改程序,比較方便,但編程器也要專人管理,以免影響正常工作。操作過程中各工序時間調節,主要根據具體物料來定, 不可固定不變。達到物料在離心機段的要求,在機器設備允許的情況下, 縮短生產周期, 提高產量, 一般工作程序的時間范圍: 反沖工序為0~30 s,進料工序為3~60 s,過濾工序為0~300 s,洗滌工序為0~60 s,甩干工序為0~300 s,刮料工序為18~30 s。

7)保持虹吸進液管線的通暢。虹吸管的旋入深度依不同的物料而定, 當虹吸管旋到下止點時( 終止點位置) , 指針指到某一深度位置, 此時, 虹吸管管口離虹吸室鼓壁( 徑向) 的距離為5~8 mm。調整的方法是: 在停機的時候進行,搖臂上有限位螺栓, 旋動限位螺栓, 轉動搖臂, 讓虹吸管管口接觸虹吸室鼓壁, 限位螺栓有間隙, 這時轉鼓與管口距離為零, 觀察指針位置, 旋轉搖臂后退, 觀察指針后退5~8 mm的刻度, 這就是虹吸管的終止點, 旋動限位螺栓接觸撞塊, 固定好限位螺栓,同時調整好接近開關位置。

8)經常檢查濾餅層厚度。濾餅厚度依不同物料而定, 一般不超過80 mm,維持在12~60 mm正常范圍內,干料重量不超過100 kg。試驗操作中,為了提高離心機生產能力,希望濾餅層厚一些好,但濾餅厚度增加,過濾阻力也增加,使洗滌效率下降,因此實際操作中,應在保證濾餅質量(NaCl含量不超標)的前提下有效地控制濾餅厚度在正常范圍內。

9)保持濾液出口管通暢。

10)調整好虹吸與脫水的時間和間隔。虹吸油缸由三位四通電磁閥控制。該電磁閥除能夠控制油缸的活塞作往復運動外,還可以控制活塞停留在任何位置,即能使虹吸管停留在虹吸室中任意位置,為了保證虹吸管油缸活塞不受電磁閥泄漏的影響,穩定懸浮于油缸中間位置,在回路中設計了液控單向閥構成的自鎖回路,調速閥(單向節流閥)調節油缸進油量,從而控制了虹吸管在虹吸室中的速度。

11)刮刀、虹吸管、油缸活塞運動速度的調節。通過調節各油缸油路的可調式節流閥來實現。刮刀刮料行程時間一般為18~30 s,以刮刀工作平穩為準則。虹吸管工作行程時間一般為10~15 s,同樣以工作平穩為準則。在自動操作中, 刮刀卸料到終點,接近開關響應后,最好應立即返回(調整PC機),虹吸達到終點,接近開關響應后應立即停止前進。

5 總 結

目前小蘇打離心機濕料水分能達到≤3.8%左右,大大減少了生產波動,提高了小蘇打產品質量。

[1] 陳學勤.氨堿法純堿工藝[M].沈陽:遼寧科學技術出版社,1989

TQ114.1

B

1005-8370(2016)04-30-03

2016-04-14

李敬輝(1976—),本科,連云港堿業有限公司工程師。