基于多傳感數(shù)據(jù)融合的刀具磨損狀態(tài)預測研究

謝駿遙,王 凱,張來斌,吳 飛,曾 路

(1.中國石油大學(北京)機械與儲運工程學院,北京 102249;2.中國石油塔里木油田分公司,庫爾勒 841000)

基于多傳感數(shù)據(jù)融合的刀具磨損狀態(tài)預測研究

謝駿遙1,王 凱1,張來斌1,吳 飛2,曾 路2

(1.中國石油大學(北京)機械與儲運工程學院,北京 102249;2.中國石油塔里木油田分公司,庫爾勒 841000)

為提高制造系統(tǒng)可靠性,提出了一種基于人工智能的多傳感器數(shù)據(jù)融合方法用于預測刀具磨損狀態(tài)。通過人工智能算法對于監(jiān)測過程中的多傳感器數(shù)據(jù)進行特征融合,進而使用支持向量機進行回歸分析,從而對刀具磨損狀態(tài)進行預測。主要選取經(jīng)典特征選擇技術包括核主成分分析,局部線性嵌入和最小冗余最大相關方法進行特征融合,通過數(shù)控銑床上的刀具磨損損傷實驗驗證該方法的有效性。結果表明,刀具磨損預測模型可以以更加經(jīng)濟有效的方式精確估計刀具磨損寬度,精度等同于離線的顯微鏡儀器測量,此外核主成分分析方法預測精度最高。

刀具磨損估計;特征融合;狀態(tài)預測

0 引言

加工工具是制造系統(tǒng)中的主要元件之一,其失效如刀具磨損等在設備停機故障原因中占20%[1]。為了提高系統(tǒng)的可靠性,國內(nèi)外對制造刀具的狀態(tài)監(jiān)測進行了大量研究,主要采用遙感數(shù)據(jù)采集、信號降噪處理、特征提取和選擇、故障診斷預測以及養(yǎng)護決策[2]。對系統(tǒng)可靠性的需求增加促進了傳感器數(shù)據(jù)集與制造系統(tǒng)的融合以便及時采集數(shù)據(jù)。

根據(jù)傳感參數(shù)和工具條件間的相關性,傳感技術可分為直接檢測和間接檢測[3]。直接檢測通過實際測量直接預測工具狀態(tài)如刀具磨損寬度等。刀具的磨損可在實驗室條件下使用制造商的顯微鏡進行測定,也可利用CCD攝像機等在現(xiàn)場直接檢測。直接檢測技術通常為離線執(zhí)行、成本較高且測量過程中易因工作臺形狀和切削液連接線等受到限制。另一方面,工具磨損通常引起摩擦和發(fā)熱增加,并因此導致工藝參數(shù)的變化,如切削力[4]、振動[5]和聲發(fā)射[6]等,間接檢測通過檢測此類物理量的變化來監(jiān)測刀具運行狀態(tài),該方法成本較低且可進行刀具狀態(tài)連續(xù)監(jiān)測。

由于操作條件的復雜性以及單一傳感器的有限性,多傳感器模型已在刀具狀態(tài)測量方面得到廣泛應用。然而多傳感器引起數(shù)據(jù)樣本的增加會不可避免地帶來數(shù)據(jù)冗余和模型過擬合問題[7]。因此,本文提出了一種多傳感器數(shù)據(jù)融合技術。通過不同的特征選擇方法包括核主成分分析、局部線性嵌入、最小冗余最大相關性等對間接過程測量的力和振動等數(shù)據(jù)進行特征的選擇與融合,進而通過支持向量回歸模型來分析并預測刀具磨損狀態(tài)。

1 數(shù)據(jù)融合技術

1.1核主成分分析

核主成分分析(Kernel Principal Component Analysis,KPCA)關鍵思想是定義非線性映射函數(shù)φ將樣本數(shù)據(jù)映射到高維數(shù)據(jù)空間,然后將映射后的數(shù)據(jù)是用傳統(tǒng)的主成分分析方法進行分析[8]。

假設輸入向量(Xi(1),Xi(2),…,Xi(m)),其中,i=1,2,…,p。樣本數(shù)據(jù)Xi經(jīng)過非線性核函數(shù)φ映射為φ(Xi),假設中心數(shù)據(jù),則通過核主成分分析算法特征值求解得到主成分。

其中C是φ(Xi)的樣本數(shù)據(jù)協(xié)方差矩陣,λi是協(xié)方差矩陣C的一個特征向量,ui是相應的特征向量。協(xié)方差矩陣通過式(2)求得。

定義中心核矩陣公式如式(3)所示,式(1)可以重寫為式(4)。

因此,第n個核主成分可以通過求解第n個特征向量直接求得。

1.2局部線性嵌入算法

局部線性嵌入(Local Linear Embedding,LLE)是一種通過低維鄰域空間計算進而對高維數(shù)據(jù)嵌入的非線性特征選擇方法。通過利用線性重構的局部對稱性來發(fā)現(xiàn)高維數(shù)據(jù)的潛在非線性結構。

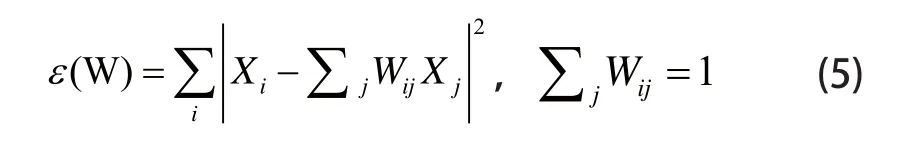

該方法是一種經(jīng)典流形學習方法。首先,通過計算數(shù)據(jù)點與臨近點之間的歐幾里德距離確定最近鄰點數(shù)量。其次,通過最小化數(shù)據(jù)點及近鄰點的重構誤差計算得權重矩陣。成本函數(shù)由數(shù)據(jù)點與其相應結構間的平方距離計算得到,如式(5)所示。

其中Wij為權重矩陣。

最后,每個高維數(shù)據(jù)Xi映射到低維向量Y,通過優(yōu)選低維向量Yi,確定最小化成本函數(shù)如式(6)所示。

1.3最小冗余最大相關算法

最小冗余最大相關算法(Minimum Redundancy Maximum Relevance,MRMR)是實際常用的特征選擇與融合的特征選擇方法之一。通過選擇原始數(shù)據(jù)指標不同的最小冗余和最大相關指標來實現(xiàn)數(shù)據(jù)降維。

假設兩個變量x和y聯(lián)合分布p(x, y)和其各自的邊緣概率p(x)和p(y)的共同信息I(x, y)由式(7)進行定義[33]:

假設S即特征指標空間,最小冗余條件如式(8)所示。

其中,I(x, y)代表I(gi, gj),gi代表特征指標,|S|為特征指標空間的數(shù)量。

最大相關條件是選擇特征指標gi和目標類h={h1,h2,…,hK}之間最大相關性的特征指標如式(9)所示。

其中,I(h, i)代表I(h, gi)。

2 刀具磨損狀態(tài)預測

2.1實驗設置

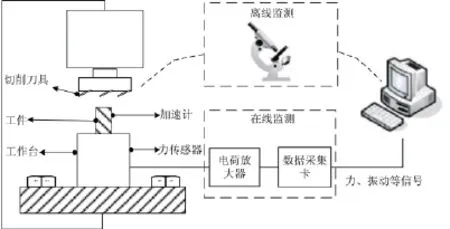

本實驗臺為高速數(shù)控銑床,利用三球頭硬質(zhì)合金刀具作為加工工具(不銹鋼,HRC52)進行實驗。實驗工況參數(shù)為:主軸運行速度10400轉(zhuǎn)/小時,設定x方向進料速率為1555毫米/分鐘,y方向徑向深度0.125毫米,z方向切割(軸向)深度0.2毫米。通過安裝在工件上的三個測力計分別測量X,Y,Z方向的振動[9]。使用DAQ NI PCI1200采集卡以50千赫茲的采樣頻率連續(xù)測量三個方向(X,Y,Z)數(shù)據(jù)并記錄。每一切削表面完成后利用LEICA MZ12顯微鏡精確測量刀具側面磨損。實驗裝置示意圖如圖1所示。

圖1 實驗裝置示意圖

2.2多域特征提取

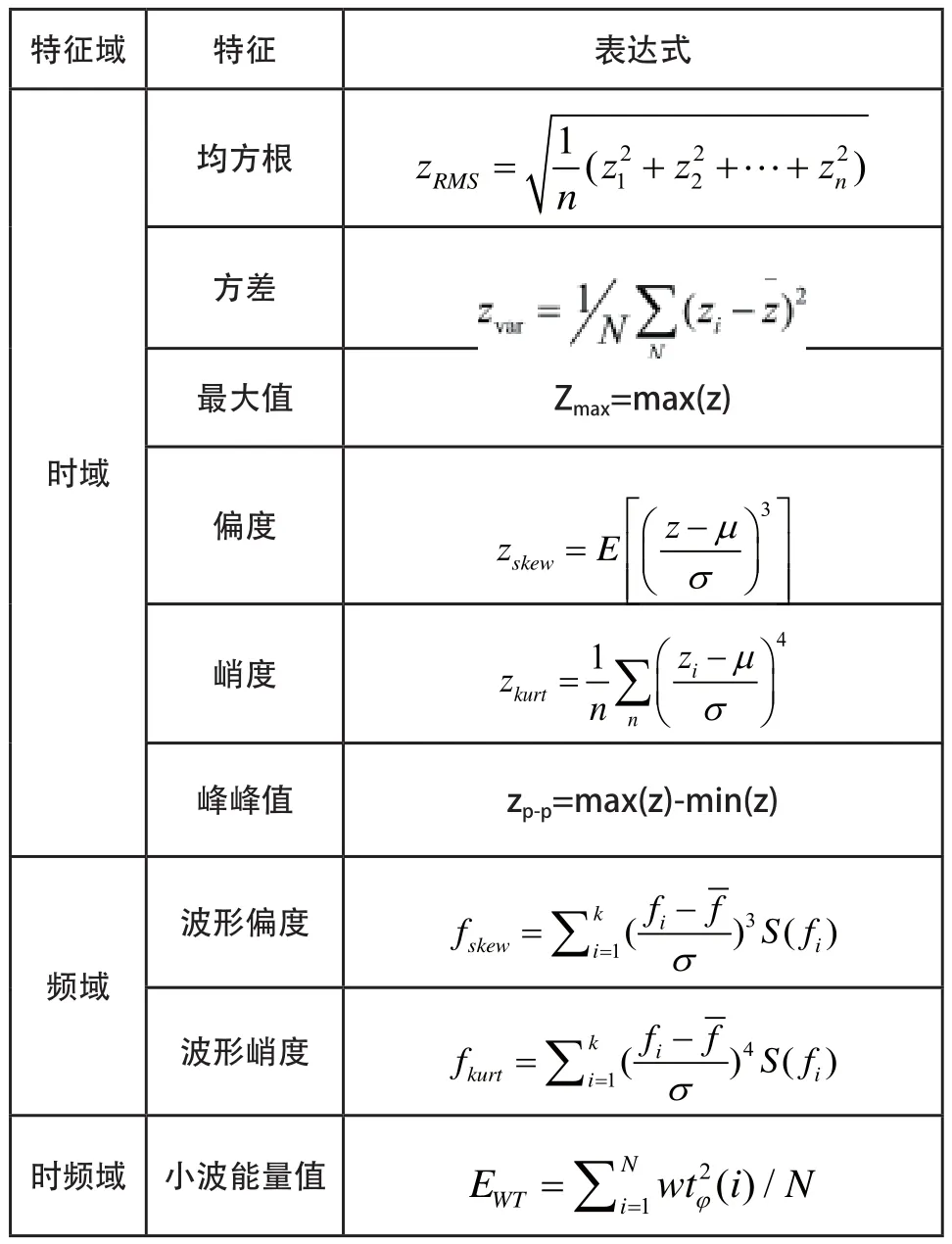

本文對刀具磨損生命周期內(nèi)測量了300次刀具厚度,同時將對應時刻下300組傳感器測得的數(shù)據(jù)文件進行綜合分析。隨刀具磨損程度不斷增加,振動和力的幅值不斷加大。依據(jù)表1提取力和振動測量數(shù)據(jù)獲得54組特征集合。

表1 提取的特征指標列表

以y方向力為例,提取的歸一化特征和實際刀面磨損量如圖2所示。據(jù)圖分析,部分提取特征如有效值和方差等遵循實際刀具磨損的趨勢,即磨損量隨切削刀數(shù)增多而增大,其余特征如偏度和光譜峭度等則不同,此外,提取的特征不可避免地會呈現(xiàn)高度相關性和冗余。因此,需要特征選擇技術選擇顯著特征以便后續(xù)分析和處理。

圖2 y方向力信號特征提取

2.3特征選擇與融合

特征選擇和融合算法可以通過去除冗余和無關信息有效減少建模過程和新特征向量重建的復雜性。這里比較不同特征選擇方法的有效性如KPCA,LLE和MRMR算法。

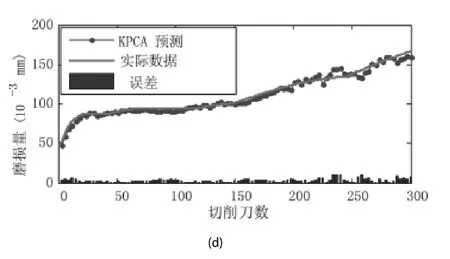

經(jīng)KPCA,LLE,MRMR等算法選擇和融合的特征通過支持向量回歸模型(Support Vector Regression,SVR)預測刀具磨損狀態(tài)。訓練回歸模型中的成本參數(shù)C和高斯核參數(shù)γ,通過網(wǎng)格搜索法進行了優(yōu)化以防止過度擬合。分析結果如圖3所示,其中紅色曲線表示刀具真實磨損情況,藍色曲線表示通過各種特征選擇方法得到的預測結果。這里設置了一組空白實驗NO_SEL,即不用任何特征選擇方法,僅用支持向量回歸得到的刀具磨損情況。不難發(fā)現(xiàn),模型預測的刀具磨損與真實磨損情況非常接近,可以較好反映刀具磨損狀態(tài)的真實情況。這里用后刀面磨損寬度來表示刀具磨損量。

圖3 不同預測模型對比圖

2.4性能評估

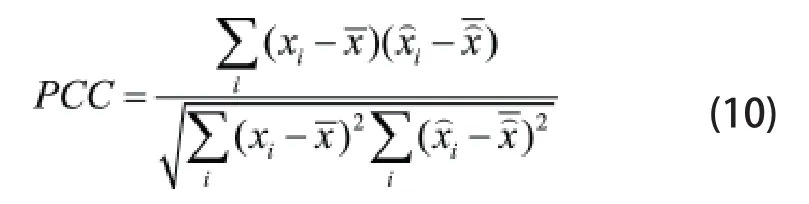

為定量評估預測模型的性能引入兩個標準:Pearson相關系數(shù)(PCC)和均方根誤差(RMSE)。Pearson相關系數(shù)是兩個或多個隨機變量獨立性的統(tǒng)計測量,其公式為:

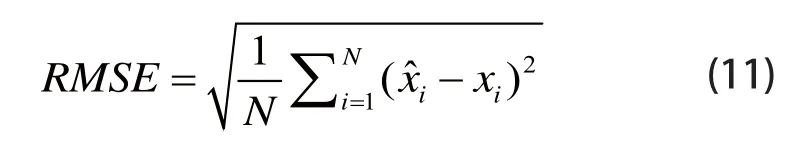

均方根誤差公式為式(11)。

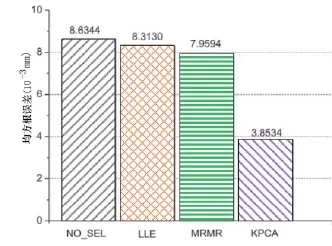

依據(jù)Pearson相關系數(shù)和均方根誤差,四個預測模型性能對比如圖4、圖5所示,其中KPCA-SVR預測模型性能最佳,均方根誤差可以達到3.8534mm,精度可以和離線測量儀器相媲美。

圖4 使用PCC標準的四類模型性能對比

圖5 使用RMSE標準的四類模型性能對比

3 結論

本文提出基于多傳感數(shù)據(jù)融合方法用于預測刀具磨損狀態(tài),并通過高速數(shù)控銑床刀具磨損實驗驗證了該方法的有效性與可靠性。具體結論如下:

1)基于人工智能算法結合多傳感數(shù)據(jù)融合可以有效地預測刀具磨損狀態(tài),彌補了刀具狀態(tài)監(jiān)測和預測中直接檢測的不足。

2)利用多種特征選擇技術如KPCA,LLE和MRMR算法等研究多傳感特征融合,實驗結果表明KPCA性能最佳。

3)通過高速數(shù)控銑床一組加工刀具壽命測試實驗驗證了預測模型的有效性,其性能可與離線測量儀器相媲美。

[1] S.Kurada,C.Bradley.A review of machine vision sensors for tool condition monitoring[J].Computers in Industry,34(1997),55-72.

[2] 陳雷明,楊潤澤,張治.刀具檢測方法綜述[J].機械制造與自動化,2011,01:49-50,144.

[3] 孫波,袁宇.刀具磨損在線檢測及刀具壽命實時跟蹤技術在FMS中應用[J].制造業(yè)自動化,2014,18:19-22.

[4] M. Milfelner, F. Cus, J. Balic.An overview of data acquisition system for cutting force measuring and optimization in milling[J]. Journal of Materials Processing Technology,164-165(2005),1281-1288.

[5] 王明,高東方.基于振動信號的銑刀磨損狀態(tài)識別[J].制造業(yè)自動化,2010,12:96-99.

[6] J. Zhou, C.K.Pang, Z. Zhong, F.L. Lewis.Tool wear monitoring using acoustic emissions by dominant-feature identification[J].IEEE Transactions on Instrumentation and Measurement,2011,60(2)547-559.

[7] 姜麗麗,梅濤,李科選.稀疏分解在高速銑削刀具狀態(tài)監(jiān)測中的應用[J].制造業(yè)自動化,2015,21:5-8.

[8] Q. He, F. Kong,R.Yan.Subspace-based gearbox condition monitoring by kernel principal component analysis[J].Mechanical Systems and Signal Processing,2007,21:1755-1772.

[9] Li. X.,Lim B.S., Zhou J.H., Huang S.,Phua S.J., Shaw K.C., Er M.J., Fuzzy neural network modelling for tool wear estimation in dry milling operation[J].Annual Conference of the Prognostics and Health Management Society, San Diego,CA,2009,9,10:1-11.

Tool wear predicting based on multi-sensing and data fusion

XIE Jun-yao1, WANG Kai1, ZHANG Lai-bin1, WU Fei2, ZENG Lu2

TH165

A

1009-0134(2016)07-0001-04

2016-03-18

國家自然基金(51504274);中國石油大學(北京)自然科學基金(2462014YJRC039,2462015YQ0403)

謝駿遙(1990 -),男,河北保定人,碩士研究生,研究方向為機械設備故障診斷與預測、兩相流分離。